电池模组、深潜器及潜艇的制作方法

1.本发明涉及电池技术领域,尤其是一种电池模组、一种深潜器以及一种潜艇。

背景技术:

2.铅酸电池是深潜器及潜艇使用最普遍的电池,铅酸电池具有技术成熟、价格低廉等特点。但铅酸电池的使用寿命较短,通常不会超过三年,而深潜器及潜艇的使用年限长达十余年甚至数十年,在此期间会不可避免地产生大量废弃铅酸电池。铅酸电池采用铅作为极板原料、以硫酸作为电解液,而铅和硫酸对于水源、土地以及人体而言都是有毒有害的,大量的废弃铅酸电池会对环境造成极大危害。

3.随着科技的发展,锂电池技术不断进步,锂电池以能量密度高、循环寿命长、对环境友好等优势成为了目前主要的铅酸电池替代品。但时下大部分采用铅酸电池的潜艇和深潜器仍处于正常使用年限中,其为铅酸电池准备的安装环境不宜更改,电池的更替也只能通过较为狭小的出口完成,因此锂电池模组的体积受到安装空间的限制,但锂电池模组的体积在一定程度上决定了锂电池模组的容量,此外深潜器和潜艇的线缆布置、工作环境等也对作为铅酸电池替代品的锂电池模组设计提出了挑战。因此如何合理设计锂电池模组,使其能够在适配原有铅酸电池安装环境的同时尽可能保证综合性能是目前急需解决的问题。

技术实现要素:

4.本发明所要解决的技术问题是:提供一种可直接替代深潜器及潜艇用铅酸电池且易于安装维护的电池模组。

5.为解决上述技术问题本发明所采用的技术方案是:电池模组,包括模组壳体和多个单体电池,多个单体电池排列设置在模组壳体中;所述单体电池包括电池壳体和多个排列设置在电池壳体内的电芯,处于同一列的电芯通过第一汇流排并联连接,处于相邻两列的电芯通过第二汇流排串联连接,单体电池通过汇流条连接。

6.进一步的是:所述模组壳体内同列排布的相邻单体电池中,电芯的正负极性排布相反。

7.进一步的是:所述模组壳体由模组外壳、可拆卸连接在模组外壳顶部的模组盖板以及设置在模组外壳内的模组侧板和模组底板组成,模组外壳为顶部开口的半封闭壳体结构,两个模组侧板分别设置在模组外壳内部的两侧,模组底板设置在模组外壳内部的底部,多个单体电池排列设置在模组侧板和模组底板组成的容纳空间中。

8.进一步的是:所述单体电池的顶部都设有至少一层隔离毡。

9.进一步的是:所述模组外壳上设有多根加强筋凸台,加强筋凸台设置在模组外壳上与汇流条相对应的位置处并朝向模组壳体内部方向凹陷。

10.进一步的是:所述模组盖板的顶面上设有至少一个吊装接口。

11.进一步的是:所述模组外壳的内底面上固定有定位销,所述模组底板上设有与定

位销一一对应的定位孔和定位套。

12.进一步的是:所述电池壳体由绝缘盖板和四块基板组成;绝缘盖板和基板可拆卸连接组成容纳电芯的壳体结构,绝缘盖板位于电池壳体的顶部,四块基板分别位于电池壳体的四周;所述基板的底部都设有向内折弯的折边,所述绝缘盖板的两侧边设有向下折弯的折边。

13.本发明还公开了一种包括上述电池模组的深潜器。

14.本发明还公开了一种包括上述电池模组的潜艇。

15.本发明的有益效果是:

16.1、本发明能够代替铅酸电池作为深潜器及潜艇的电源,电池模组中可安装多个单体电池,电池模组的能量密度高、使用寿命长,能够适应深潜器及潜艇原有的铅酸电池安装环境,避免了对深潜器及潜艇原有的设计布局造成大幅度改动;

17.2、本发明中电池模组所采用的电芯有序排列在单体电池内,单体电池堆叠排列在模组壳体内,最大限度利用了安装空间,同时使电芯能够以防爆阀朝上的状态进行排布,有效提高了电池的安全性;

18.3、本发明中采用第一汇流排和第二汇流排分别进行单体电池内电芯的串联和并联,并采用汇流条进行各个单体电池之间的连接,通过第二汇流条的u型结构达到均流的目的,保证电芯电流所流经路径的电阻一致性,能够有效提升电芯的使用一致性、延长电芯的使用寿命、提高电池模组的安全性;

19.4、本发明采用模组壳体对单体电池进行保护、采用电池壳体对电芯进行保护,能够提高优秀的结构强度、防止上层的单体电池在重力作用下对下层的单体电池造成影响、减少电池模组中支撑结构的设置数量,从而节约安装空间、减轻电池模组重量;

20.5、本发明中采用单体电池的电池壳体作为模组壳体的层间支撑结构,能够起到横梁的作用,进一步提升了电池模组的结构稳定性;

21.6、本发明对空间的利用率高,电池模组具有良好的抗震动性、抗冲击性、抗倾斜摇摆能力和抗挤压性,能够适应深潜器及潜艇的环境要求。

附图说明

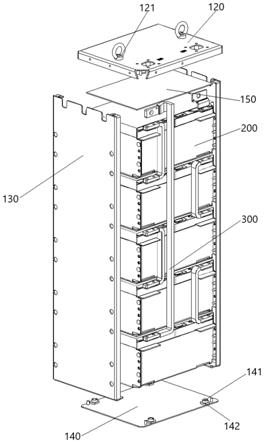

22.图1为电池模组的轴测图;

23.图2为电池模组的结构爆炸图;

24.图3为模组外壳的结构示意图;

25.图4为单体电池的结构爆炸图;

26.图5为单体电池的第一种排列示意图;

27.图6为单体电池的第二种排列示意图;

28.图中标记为:100

‑

模组壳体、110

‑

模组外壳、111

‑

加强筋凸台、112

‑

定位销、120

‑

模组盖板、121

‑

吊装接口、130

‑

模组侧板、140

‑

模组底板、141

‑

定位孔、142

‑

定位套、150

‑

隔离毡、200

‑

单体电池、210

‑

电池壳体、211

‑

绝缘盖板、212

‑

基板、220

‑

电芯、230

‑

第一汇流排、240

‑

第二汇流排、300

‑

汇流条。

具体实施方式

29.为了便于理解本发明,下面结合附图对本发明进行进一步的说明。

30.如图1和图2所示,本发明所公开的电池模组由模组壳体100和多个安装在模组壳体100内的单体电池200组成,模组壳体100为中空的长方体壳体结构,单体电池200在模组壳体100内沿模组壳体100的高度方向堆叠排列;单体电池200包括电池壳体210和多个设置在电池壳体210中的电芯220。

31.如图4所示,本发明中的电芯220均匀排列布置在单体电池200内部,电芯220至少排列有两列,处于同一列的电芯220之间通过第一汇流排230并联连接,处于相邻两列的电芯220之间通过第二汇流排240串联连接;各个单体电池200通过汇流条300进行连接。电芯220在安装时最好以防爆阀朝上的方式进行排列,以保证电芯220能够达到最佳工作状态。通过第一汇流排230、第二汇流排240和汇流条300对各个电芯220以及单体电池200进行连接,其中第二汇流排240采用u型结构,起到均匀电流的作用,保证各个电芯220电流所流经路径的电阻一致性,从而保证在充放电的过程中流经各并联电芯的电流一致,有利于提高电芯220的使用一致性,最终达到延长电芯220的使用寿命、提高电池模组安全性的目的。本发明的电池模组能够通过进一步串联得到数百伏高压的电池簇,然后再通过多个电池簇的并联供电来满足深潜器及潜艇的供电需求。

32.本发明的单体电池200采用了两种不同的电芯布置方案,如图5和图6所示,采用不同电芯布置方式的单体电池200中电芯220的数量一致,串并联方式也相同,但电芯220的正、负极性的排布左右相反;采用不同电芯布置方式的单体电池200在电池模组中交替排列设置。相较于采用同种电芯布置方式的单体电池,本发明中的单体电池200能够便于进行不同单体电池200之间的连接,并且连接单体电池200的汇流条300可设置在单体电池200的同一侧,能够有效提高空间的利用率并且便于进行装配。

33.电芯220在工作时由于各种诱发因素可能出现热失控的情况,为了提升单体电池200的安全性,本发明在各个单体电池200的顶部设置了隔离毡150。当电芯220出现热失控等问题时,电芯220的防爆阀开启,电芯220所排出的气体和产生的热量都会被隔离毡150所阻挡,隔离毡150在相邻两个单体电池200之间形成一层保护屏障,隔离毡150能够有效避免电芯220发生热失控时产生的高温喷射物或火焰对上层的电芯220造成影响。隔离毡150的材质以气凝胶为最佳。

34.如图1和图2所示,本发明中所采用的模组壳体100由模组外壳110、模组盖板120、模组侧板130和模组底板140组成,其中模组外壳110为顶部开口的长方体壳体结构,模组盖板120设置在模组外壳110的顶部开口处并与模组外壳110可拆卸连接,模组侧板130、模组底板140和多个单体电池200都设置在模组外壳110内部。两个模组侧板130设置在模组外壳110内部的两侧,模组底板140则设置在模组外壳110内部的底部,模组侧板130和模组底板140为一体结构,模组侧板130和模组底板140组成了容纳多个单体电池200的容纳槽结构;安装时,将模组侧板130、模组底板140、单体电池200和模组盖板120组成的整体结构一同放入模组外壳110中。模组盖板120与模组侧板130之间进行连接,模组盖板120与模组外壳110之间进行连接。

35.为了便于进行电池模组的转运和安装,本发明在模组盖板120的顶面设置了吊装接口121,吊装接口121根据实际的吊装需求进行设定。设置吊装接口121后,一方面能够便

于将模组侧板130、模组底板140、单体电池200和模组盖板120组成的整体结构吊装进入模组外壳110中,另一方面也能够便于将电池模组吊装进入安装空间中。吊装接口121可采用螺栓紧固件与模组盖板120进行连接,也可采用焊接的方式与模组盖板120进行连接固定,采用焊接连接的优点在于能够有效提升空间利用率和提高防水性能。另外,本发明在模组壳体100的各个连接缝隙以及吊装接口121与模组盖板120的连接缝隙处都采用疏水性密封剂进行填缝处理,密封剂优选硅烷类密封剂和环氧树脂类密封剂,采用密封剂能够有效提高模电池模组的整体防水性能,使电池模组对潜水设备的环境适应性更强。

36.如图2和图3所示,本发明中模组外壳110和模组底板140之间采用定位销112和定位孔141进行连接装配。在模组外壳110的内底面上固定有定位销112,模组底板140上设有与定位销112一一对应的定位孔141。在进行模组外壳110与模组底板140之间的装配时,将定位销112与相对应的定位孔141对准即可完成模组外壳110与模组底板140的快速装配,各个定位孔141上设置一圈凸出的定位套142以增强与定位销112之间的接触面积,从而提高模组外壳110和模组底板140之间连接的强度和稳定性;另外还可通过定位销112和定位套142对单体电池200的四周进行限位,防止因内部单体电池200发生位移、晃动等问题而导致模组壳体100的结构遭到破坏。

37.如图1和图3所示,本发明在模组外壳110上设置了多根加强筋凸台111,加强筋凸台111可沿模组外壳110的高度方向延伸设置,也可沿模组外壳110的宽度方向延伸设置。通过设置加强筋凸台111能够提高模组外壳110的抗变形能力、提高模组壳体100的整体强度,并且能够对连接单体电池200的汇流条300起到保护作用,因此加强筋凸台111最好设置在模组外壳110上与汇流条300相对应的位置处。加强筋凸台111以朝向模组壳体100内部方向凹陷为最佳设置方案,相较于朝外凸出,朝内凹陷能够节省安装空间。加强筋凸台111的结构可采用腰型结构,也可采用圆形结构。

38.本发明中的单体电池200采用电池壳体210对电芯220进行容纳和保护,如图4所示,电池壳体210为非一体化结构,每个电池壳体210由绝缘盖板211和四块基板212连接组成,绝缘盖板211设置在电池壳体210的顶部,绝缘盖板211的两侧边设有向下折弯的折边,四块基板212分别位于在电池壳体210的四周。绝缘盖板211采用绝缘材质制成,绝缘盖板211的材质可选用气凝胶、云母或pc+abs复合材料;基板212采用金属材质,可选用碳钢、不锈钢、铝等金属材料。电芯220放置在电池壳体210中后,可通过填充粘接剂的方式对电芯220进行进一步固定,粘接剂选用导热硅胶为最佳方案。

39.为了减轻电池模组的重量,本发明对电池壳体210的结构进行进一步优化,电池壳体210的底部不增加底板进行封底,而是对基板212的结构进行优化,在基板212的底部设置折边,折边朝向电池模组内部方向垂直折弯,则通过四块基板212的折边即可对电池壳体210内的电芯220进行限位、支撑,每个电池壳体210都节约了一块底板的生产和装配成本,电池壳体210以及电池模组的重量都得到减轻。在四块基板212的折边上可设置安装孔位,一部分安装孔位配合螺栓类结构进行基板212之间的围合连接,剩下的安装孔位用于与压铆螺柱配合进行基板212与模组壳体100之间的装配连接。通过基板212上的折边将单体电池200固定,能够对单体电池200进行保护,有效避免上方的单体电池在重力作用下对下方的单体电池造成影响,并且可对单体电池200本身起到支撑作用,在提供较佳的结构强度的同时减少电池模组中横梁、底板等支撑结构的设置,节省了安装空间、提高了空间利用率,

减轻了电池模组整体重量,且便于进行安装维护。

40.本发明还公开了采用上述电池模组的深潜器和潜艇,电池模组在深潜器和潜艇中以多个电池模组组成的电池簇形式进行安装,深潜器和潜艇中安装有至少一个电池簇。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1