一种补锂材料、负极片和电池的制作方法

1.本技术涉及电池技术领域,具体涉及一种补锂材料、负极片和电池。

背景技术:

2.电池卷绕技术和叠片技术的不断发展,使得锂离子电池得到了广泛的应用。

3.在锂离子电池的首次充电过程中,锂离子电池的负极上会形成固体电解质(solid electrolyte interphase,sei)膜,所述sei膜的形成会消耗锂离子电池的正极上脱出的锂离子,使得锂离子电池的首效低。

技术实现要素:

4.本技术实施例的目的在于提供一种补锂材料、负极片和电池,用于解决锂离子电池的首效低的问题。

5.第一方面,本技术实施例提供一种补锂材料,包括:用于补充锂离子的内核,以及包覆所述内核的外壳层;所述外壳层在温度达到温度阈值的情况下部分熔融。

6.可选的,所述外壳层包括第一材料和第二材料;

7.所述第一材料的熔点小于或等于所述温度阈值,所述第二材料的熔点大于所述温度阈值。

8.可选的,所述温度阈值大于或等于60摄氏度,且小于或等于100摄氏度。

9.可选的,所述第一材料与所述第二材料的质量比大于或等于五分之一,且小于或等于一。

10.可选的,所述内核在所述补锂材料中的质量占比大于或等于60%,且小于或等于99%。

11.可选的,所述内核包括用于补充锂离子的补锂颗粒,所述补锂颗粒的粒径大于或等于1纳米,且小于或等于30微米。

12.第二方面,本技术实施例还提供一种负极片,包括:

13.集流体和设置于所述集流体上的涂层,所述涂层包括活性材料以及上述第一方面所述的补锂材料。

14.可选的,所述涂层包括设置于所述集流体上的第一涂层和设置于所述第一涂层上的第二涂层,所述第一涂层包括所述活性材料,所述第二涂层包括所述补锂材料。

15.可选的,所述第二涂层还包括导电剂和粘结剂;

16.所述补锂材料在所述第二涂层中的质量占比大于或等于90%,且小于或等于99%;所述导电剂在所述第二涂层中的质量占比大于或等于0.5%,且小于或等于5%;所述粘结剂在所述第二涂层中的质量占比大于或等于0.5%,且小于或等于5%。

17.第三方面,本技术实施例还提供一种电池,所述电池包括正极片、隔膜、以及上述第二方面所述的负极片。

18.上述技术方案具有如下优点或有益效果:

19.本技术实施例所提供的补锂材料,能在负极上的sei膜的形成过程中,利用在温度达到温度阈值的情况下部分熔融的外壳层的设置,释放原本包覆于外壳层的内核,对正极上所脱出的锂离子的消耗进行补充,使锂离子电池的首效提高。

附图说明

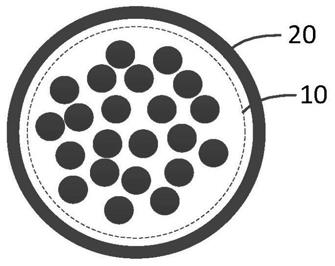

20.图1是本技术实施例提供的一种补锂材料的结构示意图之一;

21.图2是本技术实施例提供的一种补锂材料的结构示意图之二;

22.图3是本技术实施例提供的一种负极片的结构示意图;

23.图4是本技术实施例提供的另一种负极片的结构示意图。

具体实施方式

24.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

25.请参阅图1,图1是本技术实施例提供的一种补锂材料的结构示意图,如图1所示,所述补锂材料包括:用于补充锂离子的内核10,以及包覆所述内核10的外壳层20;所述外壳层20在温度达到温度阈值的情况下部分熔融。

26.本技术实施例所提供的补锂材料,一般涂覆于锂离子电池的负极表面,用于补充负极处所消耗的锂离子,即在负极上的sei膜的形成过程中,利用在温度达到温度阈值的情况下部分熔融的外壳层20的设置,释放原本包覆于外壳层20中的内核10,对正极上所脱出的锂离子的消耗进行补充,使锂离子电池的首效提高。

27.实际应用中,所述内核10的材质优选设置为锂粉、熔融锂、以及补锂复合化合物中的一种或多种,其中,所述补锂复合化合物为金属锂与硅、锡、铝和碳的一种或多种的复合化合物。

28.可选的,所述温度阈值大于或等于60摄氏度,且小于或等于100摄氏度。

29.所述温度阈值为锂离子电池在高温化成阶段所达到的温度,实际应用中,可以根据锂离子电池在高温化成阶段的实际温度适应性调整所述温度阈值,已确保外壳层20能在锂离子电池的首次充电过程中部分熔融,使内核10的补锂功能获得充分应用。

30.可选的,所述外壳层20的材质包括第一材料和第二材料;

31.所述第一材料的熔点小于或等于所述温度阈值,所述第二材料的熔点大于所述温度阈值。

32.如图1和图2所示,通过上述设置,在外壳层20所处温度达到所述温度阈值的情况下,第一材料构成的外壳层20部分由固态变为熔融态,第二材料构成的外壳层20部分仍保持固态,这能将外壳层20由原有的封闭结构变为多孔结构,即通过第一材料构成的外壳层20部分熔融后形成的孔洞将内核10释放,使内核10与锂离子电池的负极完成电接触,以利用内核10释放的锂离子来补充正极上所脱出的锂离子的消耗,避免负极上所形成的sei膜对正极上所脱出的锂离子的过度消耗,使锂离子电池的首效提高。

33.实际应用中,若外壳层20仅包括第一材料,则在外壳层20温度达到温度阈值的情

况下,外壳层20将全部熔融,全部熔融后的外壳层20会附着于负极上,对负极上sei膜的形成和锂离子的嵌入造成干扰,使锂离子电池的动力学性能降低,循环寿命缩短;

34.相较于仅使用第一材料来作为外壳层20的材质的方式,应用混合的第一材料和第二材料来作为外壳层20的材质的方式,能在不影响内核10释放的前提下,避免熔融后的外壳层20在负极上的附着,即熔融后的外壳层20部分(第一材料构成的外壳层20部分)将附着于未熔融的外壳层20部分(第二材料构成的外壳层20部分),使锂离子电池得以拥有较优的动力学性能和较长的循环寿命。

35.需要说明的是,所述第一材料和所述第二材料均可以为聚苯乙烯、聚乙烯、聚甲基丙烯酸甲酯、聚丙烯酸

‑

丁二烯

‑

苯乙烯、聚乳酸、聚氯乙烯、聚乙烯丁醛等或其单体改性共聚的聚合物中的一种或多种。

36.进一步的,所述第一材料与所述第二材料的质量比大于或等于五分之一,且小于或等于一。

37.在第一材料在外壳层20内的质量占比较低的情况下,在环境温度达到温度阈值的情况下,熔融的第一材料所形成的孔洞较少,这将对内核10材料的溢出造成阻碍,使内核10材料的补锂功能无法充分发挥;

38.在第一材料在外壳层20内的质量占比较多的情况下,在环境温度达到温度阈值的情况下,熔融的第一材料所形成的孔洞较多,这将导致外壳层20的结构稳定性降低,使外壳层20在达到温度阈值的情况下出现坍塌的概率增大,坍塌后的外壳层20将附着于负极片的活性物质上,并对负极上sei膜的形成和锂离子的嵌入造成阻碍,使锂离子电池的循环性能降低。

39.通过限制第一材料和第二材料的质量比的方式,能在保证内核10材料从第一材料熔融后形成的孔洞中顺利溢出的前提下,降低外壳层20在环境温度达到温度阈值情况下的坍塌概率。

40.可选的,所述内核10在所述补锂材料中的质量占比大于或等于60%,且小于或等于99%。

41.如上所述,所述外壳层20在所述补锂材料中的质量占比大于或等于1%,且小于或等于40%;通过约束外壳层20在补锂材料中的质量占比,在确保外壳层20能包覆内核10的前提下,尽可能提高补锂材料中内核10的质量占比,降低锂离子电池的负极上所需涂覆的补锂材料的量。

42.可选的,所述内核10包括用于补充锂离子的补锂颗粒,所述补锂颗粒的粒径大于或等于1纳米,且小于或等于30微米。

43.通过上述设置,在内核10的释放过程中,即在第一材料所构成的外壳层20部分熔融的情况下,确保内核10的补锂颗粒与负极表面的活性物质层的充分接触,使补锂颗粒的补锂效果得到充分发挥,实际应用中,所述活性物质层的材质可以为人造石墨、天然石墨、硅、硅碳负极材料中的一种;所述补锂颗粒可以为锂粉、熔融锂、以及补锂复合化合物中的一种或多种,其中,所述补锂复合化合物为金属锂与硅、锡、铝和碳的一种或多种的复合化合物。

44.本技术实施例还提供一种负极片,其包括:

45.集流体30和设置于所述集流体30上的涂层40,所述涂层40包括活性材料和补锂材

料,所述补锂材料的材质构成参见前述说明,在此不再赘述。

46.通过上述设置,在负极片上的sei膜的形成过程中,利用在温度达到温度阈值的情况下部分熔融的外壳层20的设置,释放原本包覆于外壳层20中的内核10,以补充负极片处所消耗的锂离子,提高根据本技术实施例所提供负极片制作的锂离子电池的首效。

47.实际应用中,可以通过混合所述活性材料和所述补锂材料的方式,来制备用于形成所述涂层40的混合涂料,即通过在集流体上涂覆混合涂料的方式,来形成单层的涂层40,如图3所示,在此情况下,所述活性材料与所述补锂材料的掺混质量比大于或等于4:1,且小于或等于20:1。

48.其中,活性材料包括人造石墨、天然石墨、硅、硅碳负极材料中的一种,补锂材料的材料构成参见前述实施例,在此不再赘述。

49.可选的,如图4所示,所述涂层包括设置于所述集流体30上的第一涂层41和设置于所述第一涂层41上的第二涂层42,所述第一涂层41包括所述活性材料,所述第二涂层42包括所述补锂材料。

50.将活性材料和补锂材料进行分层设置,来避免补锂材料对活性材料应用时的干扰,即避免熔融后的补锂材料在活性材料内的附着,降低sei膜的形成和锂离子的嵌入受到阻碍的概率,使包括有上述负极片的锂离子电池保有较好的循环性能。

51.在此情况下,所述第一涂层41与所述第二涂层42的厚度比大于或等于4:1,且小于或等于20:1;实际应用中,优选通过双层涂布的方式在集流体上完成第一材料和第二材料的涂覆动作,以同时形成第一涂层和第二涂层,提高负极片的涂覆效率。

52.可选的,所述第二涂层42还包括导电剂和粘结剂;

53.所述补锂材料在所述第二涂层42中的质量占比大于或等于90%,且小于或等于99%;所述导电剂在所述第二涂层42中的质量占比大于或等于0.5%,且小于或等于5%;所述粘结剂在所述第二涂层42中的质量占比大于或等于0.5%,且小于或等于5%。

54.通过上述设置,在确保第二涂层42能获得较好的导电性能和结构稳定性的情况下,使第二涂层42内的补锂材料的补锂功能得到充分应用。

55.其中,第二涂层42的厚度大于或等于1纳米且小于或等于5微米;所述导电剂可以为导电炭黑、乙炔黑、科琴黑、导电石墨、导电碳纤维、碳纳米管、金属粉、碳纤维中的一种或多种,所述粘结剂可以为聚偏氟乙烯、聚四氟乙烯、聚丙烯酸锂中的一种或多种。

56.本技术实施例还提供一种电池,所述电池包括正极片、负极片和隔膜,其中,负极片包括如前所述的补锂材料。

57.实际应用中,对补锂材料的测试如下:

58.设定实验组1的锂离子电池由下述步骤制作得到:

59.步骤s1、将聚苯乙烯(熔点为80℃)和聚乳酸(熔点为130℃)按1:3的质量比加入到碳酸二乙酯中,在高温150℃下均匀混合并完全溶解,以形成聚苯乙烯质量浓度为2%、聚乳酸质量浓度为6%的初始溶液;将平均粒径为1um的锂粉加入到上述初始溶液中,均匀搅拌并缓慢冷却到室温;随后经过滤、烘干步骤后获得补锂材料,其中,锂粉在所述补锂材料中的质量占比为80%;将所述补锂材料、导电炭黑(导电剂)和聚偏氟乙烯(粘接剂)按96.9:1.8:1.3的质量比进行混合,并通过n

‑

甲基吡咯烷酮调节制成补锂材料。

60.步骤s2、将钴酸锂(正极活性物质)、导电炭黑(导电剂)和聚偏氟乙烯(粘接剂)按

按96.9:1.8:1.3的质量比进行混合,并通过n

‑

甲基吡咯烷酮调节制成正极浆料;然后将所述正极浆料涂布于正极极片上,经过烘干、辊压分切和制片步骤后获得正极片。

61.步骤s3、将人造石墨、导电炭黑、羧甲基纤维素钠(carboxymethyl cellulose,cmc)、丁苯橡胶(polymerized styrene butadiene rubber,sbr)按96.9:0.5:1.3:1.3的质量比进行混合,并利用去离子水调节制成负极浆料;再通过双层涂布设备将负极浆料涂覆于负极极片的表面,以形成活性层;随后将补锂材料涂覆于活性层表面,经烘干、辊压极片和制片步骤后获得负极片,其中,所述活性层表面形成有补锂层,且所述活性层与所述补锂层的厚度比为9:1。

62.步骤s4、将正极片、负极片与隔膜进行叠放,并通过卷绕的方式制得卷芯,再利用铝塑膜对卷芯进行封装,制得电芯;随后通过注液、陈化、化成、二次封装等工序,获得锂离子电池。

63.设定实验组2的锂离子电池为:

64.实验组2的电池制作步骤与实验组1的电池的制作步骤相同,区别在于,实验组2的步骤s3中,采用先混合负极浆料和补锂材料以制得混合浆料,再将混合浆料涂覆于负极极片的表面的方式,替换了实验组1的步骤s3中的分别涂覆负极浆料和补锂材料的方式。

65.设定实验组3的锂离子电池为:

66.实验组3的电池制作步骤与实验组1的电池的制作步骤相同,区别在于,实验组3的步骤s1中,采用聚甲基丙烯酸甲酯(熔点为70℃)和聚丙烯酸

‑

丁二烯

‑

苯乙烯(熔点为140℃)的混合物,分别替换了实验组1的步骤s1中的聚苯乙烯(熔点为80℃)和聚乳酸(熔点为130℃)。

67.设定实验组4的锂离子电池为:

68.实验组4的电池制作步骤与实验组1的电池的制作步骤相同,区别在于,实验组4的步骤s1中,采用li

15

si4替换了实验组1的步骤s1中的锂粉。

69.设定实验组5的锂离子电池为:

70.实验组5的电池制作步骤与实验组1的电池的制作步骤相同,区别在于,实验组5的步骤s1中,将锂粉在所述补锂材料中的质量占比由80%变更成了60%。

71.设定实验组6的锂离子电池为:

72.实验组6的电池制作步骤与实验组1的电池的制作步骤相同,区别在于,实验组6的步骤s3中,采用硅碳复合材料(硅含20%)替换了实验组1的步骤s3中的人造石墨。

73.设定对照组1的锂离子电池为:

74.对照组1的电池制作步骤与实验组1的电池制作步骤相同,区别在于,对照组1移除了实验组1的步骤s1,且在对照组1的步骤s3中,负极极片表面仅涂敷由负极浆料(移除了补锂材料在活性层表面的涂覆步骤)。

75.设定对照组2的锂离子电池为:

76.对照组2的电池制作步骤与实验组1的电池制作步骤相同,区别在于,对照组2移除了实验组1的步骤s1,且在对照组1的步骤s3中,负极极片表面仅涂敷由负极浆料(移除了补锂材料在活性层表面的涂覆步骤),同时采用硅碳复合材料(硅含20%)替换了负极浆料中的人造石墨。

77.对上述实验组1、实验组2、实验组3、实验组4、实验组5、实验组6、对照组1和对照组

2均进行了首效测试、能量密度计算和循环寿命测试。

78.其中,首效测试为,将锂离子电池注液后置于85摄氏度下进行高温陈化,随后在室温条件下以0.2c的倍率充电至4.45v,然后在4.45v下恒压充电,截止电流为0.025c,以获得充电容量;之后再以0.2c倍率进行恒流放电,截止电压为3v,以获得放电容量;最后根据充电容量和放电容量获得电池的首效,首效=放电容量/充电容量*100%。

79.能量密度计算为,根据上述首效测试的方法,获得电池的能量密度,能量密度=放电容量*放电平均电压/电池厚度,设定对照组1所对应的锂离子电池的能量密度为e1。

80.循环寿命测试为,将锂离子电池至于25摄氏度下,以1.5c倍率恒流充电到4.45v,然后在4.45v下恒压充电,截止电流为0.025c,之后再以0.5c倍率恒流放电,截止电压是3v,至此完成一个充放电循环过程,重复上述充放电循环过程,直至电池的容量保持率低于80%或循环次数达到1000次。

81.上述测试的测试结果如表1所示:

[0082][0083][0084]

表1

[0085]

如实验组1至5与对照组1的测试结果所示,在负极活性材料均为人造石墨的情况下,相较于负极片上未涂覆补锂材料的锂离子电池来说,负极片上涂覆有补锂材料的锂离子电池的首效更高,能量密度更高、循环寿命更长。

[0086]

如实验组6和对照组2的测试结果所示,在负极活性材料均为硅碳复合材料的情况下,相较于负极片上未涂覆补锂材料的锂离子电池来说,负极片上涂覆有补锂材料的锂离子电池的首效更高,能量密度更高、循环寿命更长。

[0087]

以上所述是本技术的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术所述原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本技术的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1