一种表面改性的钛双极板及其制备方法和在质子交换膜燃料电池中的应用

1.本发明涉及燃料电池技术领域,具体涉及一种表面改性的钛双极板及其制备方法和在质子交换膜燃料电池中的应用。

背景技术:

2.质子交换膜燃料电池(pemfc)是一种以氢气和氧气为燃料,将化学能转化为电能的装置,单电池的工作电压为0.65

‑

0.9v。它具有工作温度相对较低(

‑

30℃

‑

90℃)、启动时间快、转换效率高(40%

‑

60%)、对环境友好等优点得到了研究者们的青睐。pemfc主要由膜电极、双极板、气体扩散层以及密封圈等组件组成。其中,双极板作为燃料电池的重要组件之一,占电堆成本的40%,体积的70%,重量的80%。它具有集流导电、连接单体模块、分隔反应气体、排除产物水等重要作用。因此,理想的双极板须具有较好的机械加工性能、较强的力学性能以及优良的耐腐蚀性能和导电性能。

3.石墨双极板是最早开发应用的双极板,具有低密度、高电导率和良好的抗腐蚀性等优点,然而它的脆性大、且加工性能差,从而限制了它的应用范围。金属双极板具有良好的导电性、导热以及机械性能,可做成超薄板,同时容易进行批量生产,因此受到了研究者们的广泛关注。然而在pemfc的酸性工作环境中,金属易被腐蚀;同时金属表面自发生成的低导电性的氧化膜会增大双极板与气体扩散层之间的界面接触电阻,从而增加欧姆损耗,降低pemfc的输出功率。

4.目前主要在金属双极板表面制备金属、金属氮化物、金属碳化物、导电聚合物等涂层以提高耐腐蚀性能和导电性能。邵志刚等人通过电弧离子镀法在钛基底表面制备单层金属涂层,金属为nb、cr、zr、mo中的一种或以上(申请公布号:cn111244493一种质子交换膜燃料电池薄钛双极板的表面改性方法)。在0.6v(vs.sce)恒电位下测试4h,腐蚀电流密度为1.992μa/cm2(0.5m h2so4+5ppm kf),在150n/cm2的压紧力下,涂层与碳纸之间的界面接触电阻为13.52mω

·

cm2。但是,上述技术虽然成功获得了单层涂层,该专利产品的抗腐蚀和导电性能均不理想。实际操作用,人们通常使用多层涂层来增强双极板的抗腐蚀性和导电性能。通过在金属双极板表面制备涂层能够有效地提高耐腐蚀性能和导电性能,相比于单层涂层,多层涂层更有利于双极板性能的提升,然而,多层涂层的制备工艺相对繁琐,同时制备成本相对较高。

技术实现要素:

5.本发明意在提供一种表面改性的钛双极板,以解决修饰有单层涂层的双极板的耐腐蚀性和导电性能不理想的技术问题。

6.为达到上述目的,本发明采用如下技术方案:

7.一种表面改性的钛双极板,包括钛基体以及钛基体表面的ti1‑

a

cr

a

n

x

o

y

单层镀层;其中,0≤a≤1,0.90≤x≤0.94,0.06≤y≤0.09。

8.本方案还提供了一种表面改性的钛双极板的制备方法,包括以下依次进行的步骤:

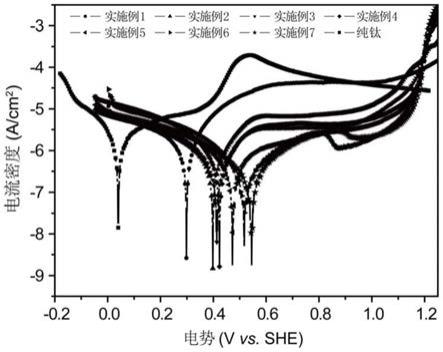

9.s1:对钛基体进行超声清洗,获得预处理后的钛基体;

10.s2:对预处理后的钛基体进行溅射清洗,获得待镀膜的钛基体;

11.s3:采用多弧离子镀技术在待镀膜的钛基体表面沉积单层ti1‑

a

cr

a

n

x

o

y

镀层。

12.本方案的原理及优点是:本方案采用多弧离子镀技术,通过直流反应在钛基体表面溅射单层ti1‑

a

cr

a

n

x

o

y

镀层。相比于纯钛金属双极板,改性后双极板的导电性能和耐腐蚀性能有了明显的改善。通过对制备的涂层进行表面形貌、耐腐蚀性能和导电性能的表征,发现制备的涂层表面形成连续、均匀的结构。在80℃,0.5mol/l h2so4+2ppmhf溶液中,通入空气模拟pemfc工作环境,通过动电位极化测试得腐蚀电流密度由钛基底的3.84μa/cm2降低至ti1‑

a

cr

a

n

x

o

y

镀层的0.31μa/cm2。同时经过长时间的恒电位(0.85v vs.she)极化曲线测试,ti1‑

a

cr

a

n

x

o

y

镀层的腐蚀电流密度低至0.09μa/cm2。在140n/cm2的压紧力下,双极板与气体扩散层的界面接触电阻由35.0mω

·

cm2降低至3.0mω

·

cm2。

13.相对于现有技术的在基体上制备多层改性层的技术方案,本方案尝试了单层改性层的方法,直接在钛基体上沉积单层ti1‑

a

cr

a

n

x

o

y

镀层,并控制0≤a≤1,0.90≤x≤0.94,0.06≤y≤0.09,即可同时获得增加耐腐蚀性和导电性的作用,操作更为简单,并且获得的效果比多层改性层的方案更好。另外,在ti中掺杂cr,可以提升双极板的抗腐蚀性能,维持适当的cr掺杂比例,可在耐腐蚀性和导电性之间找到适当的平衡点。

14.其中,在本方案中,多弧离子镀技术是指采用电弧放电的方法,在固体的阴极靶材上直接蒸发金属,蒸发物是从阴极弧光辉点放出的阴极物质的离子,从而在基材表面沉积成为薄膜的方法,为本领域常用的镀膜方法。溅射清洗是利用离子轰击溅射作用,对基体表面进行清洁处理的过程。

15.进一步,所述单层ti1‑

a

cr

a

n

x

o

y

镀层的厚度为1.0

‑

2.8μm。按照本方案制备的单层ti1‑

a

cr

a

n

x

o

y

镀层的厚度在1.0

‑

2.8μm之间,可以起到较为理想的抗腐蚀效果。

16.进一步,所述钛基体为27

×

27

×

0.1mm的纯钛片。相比于不锈钢(密度7.984.5g/cm3),钛的密度小(4.5g/cm3),可提高燃料电池的输出功率密度。其次,钛的导电率高(2.43

×

106s/m),不锈钢的导电率为1.68

×

106s/m,使用钛材质的基体有利于提高双极板的导电性能。

17.进一步,在s2中,将预处理后的钛基体放入反应腔体中,调节反应腔体的真空度为4.0

×

10

‑3pa;然后在反应腔体中通入氩气,并保持反应腔体内的压力为1pa;溅射清洗的基底直流偏压为

‑

250v,时间为30min,靶材弧电流为80a。

18.采用上述技术方案,在镀膜之前先对基体表面进行溅射清洗以除去钛基体表面氧化物膜,同时增加钛基体表面粗糙度来提高与涂层的结合力。

19.进一步,在s3中,在待镀膜的钛基体表面沉积单层ti1‑

a

cr

a

n

x

o

y

镀层的方法为:向反应腔体中通入氮气,保持反应腔体中的压力为3pa;使用钛靶和/或铬靶为靶材,控制弧电流为120a、基底直流偏压为

‑

80

‑‑

120v、溅射时间为120min。

20.采用上述技术方案,改变基底直流偏压能改变入射粒子的能量,增加基底偏压,可增加入射粒子沉积到基底表面的能量,促进薄膜的形核和生长(改变薄膜的表面结构)。发明人通过大量实验发现,由于基底直流偏压的改变所造成的单层ti1‑

a

cr

a

n

x

o

y

镀层的结构的

改变,可以增加整个双极板的耐腐蚀性能。随着基底直流偏压的增加,双极板的耐腐蚀性呈现出能先增加再降低,发明人发现了基底直流偏压和双极板耐腐蚀性能的规律,并利用该规律,将基底直流偏压设置在

‑

80

‑‑

120v之间,可以实现对双极板耐腐蚀性能的有效提升。

21.进一步,在s3中,基底直流偏压为

‑

100v。使用上述基底直流偏压,获得的双极板的抗腐蚀能力最为理想,参见实施例1、实施例8

‑

11中的,在测试条件0.5m h2so4+2ppm hf和70℃下的耐腐蚀性能的测试结果。

22.进一步,当单层ti1‑

a

cr

a

n

x

o

y

镀层含有ti和cr两种元素时,在s3中使用钛靶和铬靶为靶材,钛靶与待镀膜的钛基体之间的距离为185

‑

205mm,铬靶与待镀膜的钛基体之间的距离为255

‑

183mm。通过靶距的调节可以调节cr元素的含量。

23.进一步,在s1中,先后使用丙酮和无水乙醇为清洗介质对钛基体进行超声清洗。通过超声清洗,可以除去钛基体表面的杂质,特别是油类杂质。

24.进一步,一种表面改性的钛双极板在质子交换膜燃料电池中应用。

25.本方案采用多弧离子镀技术在钛基体表面制备单层ti1‑

a

cr

a

n

x

o

y

镀层,可以提高双极板的耐腐蚀性和导电性,从而保证了在pemfc工作环境中的双极板和电池整体的使用性能。

附图说明

26.图1为实施例1

‑

实施例7的xps全谱图。

27.图2为实施例1

‑

实施例7的xrd谱图。

28.图3为实施例1的表面修饰后的双极板的sem谱图。

29.图4为实施例1的表面修饰后的双极板的截面sem图。

30.图5为钛基体(未进行表面修饰的纯钛片)与实施例1

‑

实施例7在模拟80℃pemfc阴极工作环境下的动电位极化曲线图。

31.图6为实施例1、实施例2、实施例6和实施例7在模拟80℃pemfc阴极工作环境下的恒电位极化曲线图。

32.图7为实施例1恒电位极化测试后的表面sem图。

33.图8为140n/cm2压力下钛基体(未进行表面修饰的纯钛片)与实施例1

‑

实施例7中涂层与碳纸之间的界面接触电阻,以及实施例1、实施例2、实施例6和实施例7中恒电位极化测试后的界面接触电阻。

34.图9为实施例2的表面修饰后的双极板的sem谱图。

35.图10为实施例2恒电位极化测试后的表面sem图。

36.图11为实施例6的表面修饰后的双极板的sem谱图。

37.图12为实施例6恒电位极化测试后的表面sem图。

38.图13为实施例7的表面修饰后的双极板的sem谱图。

39.图14为实施例7恒电位极化测试后的表面sem图。

40.图15为实施例1、实施例8

‑

实施例11在模拟70℃pemfc阴极工作环境下的动电位极化曲线图。

41.图16为实施例1、实施例8

‑

实施例11中涂层与碳纸之间的界面接触电阻。

具体实施方式

42.下面结合实施例对本发明做进一步详细的说明,但本发明的实施方式不限于此。若未特别指明,下述实施例所用的技术手段为本领域技术人员所熟知的常规手段;所用的实验方法均为常规方法;所用的材料等,均可从商业途径得到。

43.实施例1

44.1.实施步骤

45.(1)将钛片(27

×

27

×

0.1mm)依次用丙酮和无水乙醇各超声清洗30min,用以除去钛片表面的油脂,然后放入80℃真空干燥箱烘干备用。

46.(2)将干燥后的钛片放入多弧离子镀仪器腔体中,同时将两个金属钛靶安装在腔体上,关上腔体门。然后将真空抽至4.0

×

10

‑3pa,通入氩气并使腔体内压力保持在1pa对钛基体表面(即钛片表面)进行溅射清洗,溅射清洗过程设定靶材弧电流80a,基底直流偏压

‑

250v,时间30min。制备tin

x

o

y

薄膜时,所用的两个靶材均为钛靶,腔体内离子浓度均匀,所制备的薄膜含量均匀,对靶基距没有要求。

47.(3)通入氮气,以钛靶,氮气以及腔体内残余氧气为原料,通过直流反应溅射沉积单层ti1‑

a

cr

a

n

x

o

y

镀层(a=0)。沉积过程氮气压力保持在3pa,设定靶材弧电流为120a,基底直流偏压为

‑

100v,溅射时间为120min。

48.经过(1)

‑

(3)的处理获得表面改性的钛双极板,在钛基底上下表面修饰了单层的ti1‑

a

cr

a

n

x

o

y

镀层(a=0)。

49.2.涂层性能测试结果

50.从图1和表1可知,制备的ti1‑

a

cr

a

n

x

o

y

(a=0)时涂层中ti、n和o元素含量分别为49.89at.%、45.97at.%和4.15at.%,薄膜的组成为tin

0.92

o

0.08

(由于制备方法的原因,相对于钛和氮的含量,薄膜的氧含量比较低,因此氧含量可以忽略不计,又可以把薄膜命名为tin

0.92

)。其中,在表1中,元素相对含量的计算方式为:ti=ti(at.%)/(ti(at.%)+cr(at.%));cr=cr(at.%)/(ti(at.%)+cr(at.%));x=n(at.%)/(ti(at.%)+cr(at.%));y=o(at.%)/(ti(at.%)+cr(at.%))。

51.从图2可以看出,涂层呈现fcc结构,具有较好的结晶性能,且沿(111)晶面择优取向生长。从图3、图4和表2中可以看出,制备的tin

0.92

o

0.08

涂层表面光滑、致密,同时具有较低的表面粗糙度值(r

z

)2.086μm。此外,涂层与钛基底紧密结合,涂层的厚度为2.5μm。

52.从图5和表3中可以得出,在模拟pemfc阴极工作环境(0.5m h2so4+2ppm hf,80℃,空气)下进行动电位极化测试,tin

0.92

o

0.08

涂层的腐蚀电位和腐蚀电流密度分别为0.30v(vs.she)和0.87μa/cm2。经过10h的恒电位(0.85v vs.she)极化测试,涂层的腐蚀电流密度为24μa/cm2(图6),且测试后的涂层表面出现明显的腐蚀小孔(图7)。

53.从图8可知,在140n/cm2的压力下,tin

0.92

o

0.08

涂层与碳纸之间的界面接触电阻为3.0mω

·

cm2,这表明制备的涂层具有良好的导电性能。经过恒电位极化测试后,涂层与碳纸之间的接触电阻值为7.5mω

·

cm2,满足doe2020的标准(icr<10mω

·

cm2)。

54.实施例2

55.本实施例基本同实施例1,与实施例1的区别仅在于,将两个钛靶换成一个钛靶和一个铬靶,且钛基体(钛片)与钛靶和铬靶的距离分别为185mm和255mm。

56.从图1和表1可知,制备的ti1‑

a

cr

a

n

x

o

y

(a=0.25)涂层中ti、cr、n和o元素含量分别

为37.83at.%、12.62at.%、45.33at.%和4.23at.%,薄膜的组成为ti

0.75

cr

0.25

n

0.90

o

0.08

。从图2中可以看出,制备的ti

0.75

cr

0.25

n

0.90

o

0.08

涂层形成了固溶体。

57.从图9和表2中可以看出,制备的ti

0.75

cr

0.25

n

0.90

o

0.08

涂层表面呈现连续、致密的结构,涂层的表面粗糙度值为2.281μm,且涂层的厚度为1μm。

58.从图5和表3中可以得出,涂层的腐蚀电位和电流密度分别为0.40v(vs.she)和0.58μa/cm2。经过10h的恒电位(0.85v vs.she)极化测试,涂层的腐蚀电流密度为1.2μa/cm2(图6),测试后的涂层表面变并未发生明显腐蚀现象(图10)。

59.从图8可知,在140n/cm2的压力下,涂层与碳纸之间的界面接触电阻为4.2mω

·

cm2,经过恒电位极化测试后,涂层与碳纸之间的接触电阻值为8.5mω

·

cm2,满足doe2020的标准(icr<10mω

·

cm2)。

60.表1:实施例1

‑

7的mn

x

o

y

的元素含量及薄膜组成情况

[0061][0062]

表2:实施例1

‑

7的涂层表面粗糙度值和涂层厚度

[0063][0064][0065]

注:表2中“*”表示该数值没有进行测量,涂层厚度不是影响双极片抗腐蚀和导电性能的关键因素。

[0066]

表3:表面修饰的钛双极片的耐腐蚀性能的测试结果(测试条件:0.5m h2so4+2ppm hf,80℃)

[0067]

项目腐蚀电位(v vs.she)腐蚀电流密度(μa/cm2)纯钛0.073.84实施例10.290.87实施例20.400.58实施例30.410.55实施例40.420.50实施例50.470.44

实施例60.510.37实施例70.540.31

[0068]

实施例3

‑6[0069]

基本同实施例2,与实施例2的区别仅在于,钛基底(钛片)与钛靶和铬靶的距离发生了变化,具体见表4所示。

[0070]

表4:实施例3

‑

6中钛靶和铬靶的靶距

[0071]

项目实施例3实施例4实施例5实施例6钛片与钛靶的距离(mm)179172190205钛片与铬靶的距离(mm)234208195183

[0072]

图1和表1可以看出,从实施例2到实施例6,钛含量从37.83at.%降低至8.80at.%,铬含量从12.62at.%增加至41.44at.%,然而氮和氧含量分别在46at.%和4at.%左右;在ti1‑

a

cr

a

n

x

o

y

薄膜组成中,ti的相对含量从0.75降低至0.18,cr的相对含量从0.25增加至0.82,n的相对含量介于0.90

‑

0.94,o的相对含量介于0.06

‑

0.09。从表2可以看出,从实施例2到实施例6,涂层的表面粗糙度值增加,涂层的厚度介于1.0μm

‑

1.8μm。从图9和图11中,可以观察到实施例2和实施例6的表面修饰后的双极板的sem图。

[0073]

从图5和表3可以看出,从实施例2到实施例6,通过动电位极化测试得涂层的腐蚀电位从0.40v(vs.she)上升至0.52v(vs.she),同时腐蚀电流密度从0.58μa/cm2降低至0.37μa/cm2,低于doe2020的标准(腐蚀电流密度<1μa/cm2)。经过10h的恒电位(0.85v vs.she)极化测试,实施例2和实施例6中涂层的腐蚀电流密度分别为1.2和0.3μa/cm2(图6),且测试后的涂层表面变并未发生明显腐蚀现象(图10和图12)。

[0074]

从图8可知,从实施例2到实施例6,在140n/cm2的压力下,涂层与碳纸之间的界面接触电阻值从4.2mω

·

cm2增加至7.8mω

·

cm2,且均满足doe2020的标准(icr<10mω

·

cm2)。

[0075]

实施例7

[0076]

基本同实施例1,与实施例1的区别仅在于,将两个钛靶换成两个铬靶。从图13和表2中可以看出,涂层表面呈现连续的结构,且具有较大的表面粗糙度值3.031μm。

[0077]

从图5和表3可以看出,在模拟pemfc阴极工作环境(0.5m h2so4+2ppm hf,80℃,空气)下进行动电位极化测试,涂层的腐蚀电位和腐蚀电流密度分别为0.54v(vs.she)和0.31μa/cm2,低于doe2020的标准(腐蚀电流密度<1μa/cm2)。经过10h的恒电位(0.85v vs.she)极化测试,涂层的腐蚀电流密度为0.09μa/cm2(图6),且测试后的涂层表面未出现明显的腐蚀(图14)。从图8可知,在140n/cm2的压力下,涂层与碳纸之间的界面接触电阻值为8.6mω

·

cm2,经过恒电位极化测试后,涂层与碳纸之间的接触电阻值为11.4mω

·

cm2。实施例7的表面修饰后的双极板的sem谱图见图13,恒电位极化测试后的表面sem图见图14。

[0078]

结合表3和图8,随着cr含量的增加,双极片的抗腐蚀性能随之增加,但是界面接触电阻随之增加,即导电性能变差。发明人首次发现了cr含量影响双极板性能的规律,并且利用该规律确定了制备涂层最佳的cr含量,找到了同时保证双极板耐腐蚀性能和导电性能的cr含量的平衡区间。即ti1‑

a

cr

a

n

x

o

y

中,0.25≤a≤1,0.90≤x≤0.94,0.06≤y≤0.09。作为更优选,ti1‑

a

cr

a

n

x

o

y

中,0.25≤a≤0.64,0.90≤x≤0.94;0.06≤y≤0.09。相比于cr含量的变化跨度,n和o的变化量较小的,在0.90

‑

0.94和0.06

‑

0.09之间。

[0079]

实施例8

‑

11

[0080]

基本同实施例1,与实施例1的区别仅在于,溅射镀膜过程的基底偏压发生了变化,具体见下表5所示。

[0081]

表5:实施例8

‑

11中的基底偏压

[0082] 实施例8实施例9实施例10实施例11基底偏压(a)

‑

80v

‑

90v

‑

110v

‑

120v

[0083]

对实施例8

‑

11的表面粗糙度值和涂层厚度进行测量,结果参见表6。对实施例8

‑

11的腐蚀电位和腐蚀电流密度进行测量,结果参见表7。对比实施例1、实施例8

‑

实施例11,随着基底偏压的增加,涂层表面的粗糙度值先减小再增加,涂层的厚度介于1.8μm

‑

2.8μm。对比实施例1、实施例8

‑

实施例11(图15和表7),在模拟pemfc阴极工作环境(0.5m h2so4+2ppm hf,70℃,空气)下进行动电位极化测试,随着基底负偏压的增加,涂层腐蚀电流密度先降低再增加,基底偏压为

‑

100v制备的涂层腐蚀电流密度最低为0.47μa/cm2,低于doe2020的标准(腐蚀电流密度<1μa/cm2)。从图16可知,在140n/cm2的压力下,涂层与碳纸之间的界面接触电阻值均小于4.0mω

·

cm2,满足doe2020的标准(icr<10mω

·

cm2)。

[0084]

表6:实施例8

‑

11的表面粗糙度值和涂层厚度

[0085]

项目表面粗糙度值(μm)涂层厚度(μm)实施例82.3851.9实施例92.1382.8实施例102.3222.7实施例112.3461.8

[0086]

表7:实施例1、实施例8

‑

11的耐腐蚀性能的测试结果(测试条件:0.5m h2so4+2ppm hf,70℃)

[0087] 腐蚀电位(v vs.she)腐蚀电流密度(μa/cm2)实施例10.320.47实施例80.301.24实施例90.310.65实施例100.310.78实施例110.300.89

[0088]

以上所述的仅是本发明的实施例,方案中公知的具体技术方案和/或特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明技术方案的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1