一种磁粉芯粉料的包覆方法、改性磁粉芯粉料及其用途与流程

1.本发明属于磁性材料技术领域,涉及一种磁粉芯粉料,尤其涉及一种磁粉芯粉料的包覆方法、改性磁粉芯粉料及其用途。

背景技术:

2.随着电子信息时代的快速发展,电子产品磁性材料零部件对磁粉芯的需求量突飞猛进。磁粉芯材料可广泛应用于开关电源储能电感器、滤波电感器、pfc电感、光伏逆变器、充电桩及新能源变频器等涉及电能传输和转换的器件。磁粉芯产品品质的提高能够推动电子产品品质的提升,其中,绝缘包覆工艺是制备磁粉芯的关键性技术。通过对绝缘包覆工艺的不断改善,能够制备得到更加满足器件需求的综合性能优异的磁粉芯材料。

3.cn 103377785a公开了一种无机绝缘粘结颗粒制备金属软磁粉芯的方法。它包括如下步骤:(1)将金属软磁磁粉按粉末粒度大小进行配比混合;(2)向步骤(1)配好的磁性粉末中加入钝化剂进行钝化处理;(3)将无机绝缘颗粒直接与钝化后的磁性粉末充分混合;(4)加入0

‑

0.1重量%的绝缘剂;(5)将步骤(4)得到的混合物在1200~2500mpa成型,后将坯样放置于保护气氛中,在400~800℃下保温0.5

‑

3小时,空冷,喷涂,得到目标产物。该发明采用无机粘结包覆工艺,对环境无污染,钝化膜层均匀干净,退火后的产物抗拉强度高,不需固化,提高了生产效率,产物综合性能好。

4.cn 109461558a公开了一种低损耗铁硅铝磁粉芯的复合包覆方法包括以下步骤:选粉、磷酸包覆、mnzn铁氧体包覆、压制成型、退火、喷涂。该发明工艺成本低、操作简单,提高粉末包覆效果,采用磷酸包覆mnzn铁氧体复合包覆工艺,可避免使用非磁性包覆剂引起磁粉芯的饱和磁化强度和磁导率下降,在保证高磁导率的情况下,可制备低损耗的高性能fesial磁粉芯。

5.cn 111370214a公开了提供一种合金复合粉制备磁粉芯的方法,包括如下制备步骤:(1)将铁基非晶带材破碎粉、铁硅铝粉和铁硅铬粉,球磨混合均匀,得到混合粉a;(2)将混合粉a放入磷酸溶液中,搅拌干燥得到混合粉b;(3)再将混合粉b与无机绝缘材料均匀混合,得到复合粉c;(4)将复合粉c与粘结剂搅拌混合烘干,得到混合粉d;(5)在混合粉d中加入脱模剂,得到复合粉e;(6)将复合粉e压制成型,得到磁粉芯坯料;(7)将磁粉芯坯料在惰性气氛保护下退火,得到成品。所制备的磁粉芯功耗低,而且有较高的磁导率和直流叠加特性,制备出的磁粉芯耐磨性高。

6.虽然,上述技术方案中均通过改进磁粉芯材料的包覆工艺,提升了性能,但并不能够满足日益增加的电子产品小型化、多功能化的需求。cn 103377785a公开的制备方法中将无机绝缘剂与磁性材料混合后的直接放入坯样中成型压制,无法绝缘层完全充分的与磁性材料混合,容易造成原料的低利用率和产品的低成品率。cn 109461558a公开的包覆方法中添加mnzn铁氧体保证磁粉芯的高磁导率,但增加了工艺制备的复杂性,且无法保证产品的性能一致性。cn 111370214a公开的制备方法中将磁性材料与钝化剂、绝缘剂和粘结剂分步混合干燥进行多层绝缘包覆,但由于混合过程暴露在空气中而使得无法避免其他的杂质及

粉料被氧化的影响,导致产品性能的一致性不高。

7.因此,需要提供一种磁粉芯的包覆方法,使通过包覆后制备得到的磁粉芯产品在保证良好外观、高磁芯强度以及低损耗的同时,具备性能的一致性和稳定性,批量生产的成品率提高和不良率降低,以降低生产成本和提升产品的整体品质。

技术实现要素:

8.为解决上述技术问题,本发明提供一种磁粉芯粉料的包覆方法、改性磁粉芯粉料及其用途,所述包覆方法通过控制干燥粉料的含水率以及隔绝粉料在包覆过程中与空气接触等工艺步骤的改进,改善产品外观,提高磁芯强度,降低损耗,提升了批量生产磁粉芯的性能一致性与稳定性,提高生产的成品率,降低不良率。

9.第一方面,本发明提供了一种磁粉芯粉料的包覆方法,所述包覆方法包括如下步骤:

10.(1)均匀混合磁粉芯粉料、绝缘剂与钝化液,干燥,得到第一包覆料;

11.(2)混合粘结剂与步骤(1)所得第一包覆料,干燥,得到含水率0.6

‑

0.7%的第二包覆料;

12.(3)步骤(2)所得第二包覆料经造粒与干燥,然后与脱模剂均匀混合,完成所述磁粉芯粉料的包覆;

13.步骤(1)与步骤(2)在全封闭环境中进行。

14.具体的,所述第二包覆料的含水率为0.6

‑

0.7%,例如可以是0.6%、0.62%、0.64%、0.66%、0.68%或0.7%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

15.本发明步骤(2)所述混合粘结剂与步骤(1)所得第一包覆料得到物料的含水率为1%以上,通过干燥得到含水率0.6

‑

0.7%的第二包覆料,通过含水率的控制,得到半干的粉料,对其进行造粒,使包覆得到颗粒形貌与性能良好的磁粉芯粉料。若含水率高于0.7%,则粉料中的水分影响造粒过程,使制备而得磁粉芯磁导率降低损耗升高。若含水率低于0.6%,则造粒过程会破坏粉料的包覆层,制备得到的颗粒形貌差;其中,含水率为1%以上的物料完全干燥后的含水率低至0.2%以下。本发明步骤(1)与步骤(2)在全封闭环境中进行,是指使用全封闭式的包覆设备,使得包覆过程中有效避免其他杂质的干扰,并且能够隔绝空气防止粉料被氧化,保证粉料性能。

16.本发明提供的磁粉芯粉料包括常规的铁磁粉芯粉料,可以是铁硅磁粉芯粉料、铁硅铝磁粉芯粉料、铁镍磁粉芯粉料或铁镍钼磁粉芯粉料中至少一种或者两种的组合。

17.优选地,步骤(1)所述绝缘剂为无机绝缘剂。

18.优选地,所述无机绝缘剂包括高岭土和/或二氧化硅。

19.优选地,步骤(1)所述无机绝缘剂的质量为磁粉芯粉料的0.1

‑

2wt%,例如可以是0.1wt%、0.5wt%、1wt%、1.1wt%、1.2wt%、1.3wt%、1.4wt%或2wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

20.优选地,步骤(1)所述钝化液为无机酸溶液。

21.优选地,所述无机酸包括磷酸和/或铬酸。

22.优选地,步骤(1)所述钝化液的溶剂包括有机溶剂和/或无机溶剂。

23.优选地,所述有机溶剂包括丙酮和/或乙酸甲酯。

24.优选地,所述无机溶剂包括水。

25.优选地,步骤(1)所述钝化液的浓度为10

‑

70wt%,例如可以是10wt%、20wt%、30wt%、50wt%或70wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

26.优选地,步骤(1)所述钝化液的质量为磁粉芯粉料的0.5

‑

3wt%,例如可以是0.5wt%、1wt%、1.5wt%、2wt%、2.5wt%或3wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

27.优选地,步骤(1)所述混合的方法包括双行星搅拌。

28.优选地,所述双行星搅拌的速度为30

‑

50r/min,例如可以是30r/min、32r/min、35r/min、38r/min、40r/min、42r/min、45r/min、48r/min或50r/min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

29.本发明采用双行星式的搅拌方式,搅拌轨迹遍布粉料的各个空间,使得粉料上下四周不断循环流动,在包覆过程中粉料与添加料充分混合均匀,提高包覆粉料的稳定性。若更换常规搅拌方式,则制备得到的磁粉芯粉料外观差,且同批次生产的粉料性能差异明显。

30.优选地,步骤(1)所述干燥的温度为80

‑

90℃,例如可以是80℃、82℃、85℃、87℃或90℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

31.优选地,步骤(1)所述干燥的方法包括真空干燥。

32.优选地,步骤(1)所述干燥的真空度为

‑

0.1mpa至

‑

0.095mpa,例如可以是

‑

0.1mpa、

‑

0.099mpa、

‑

0.098mpa、

‑

0.097mpa、

‑

0.096mpa或

‑

0.095mpa,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

33.本发明提供的真空干燥粉料的方式,能够在包覆过程中隔绝空气,防止粉料被氧化,保证粉料性能的稳定性,同时使得粉料干燥时间减少,干燥速度加快,提高了生产效率。

34.优选地,步骤(1)得到第一包覆料的顺序包括:

35.(a)均匀混合粉料与绝缘剂;

36.(b)加入钝化剂混合均匀;

37.(c)干燥;

38.或,

39.(i)均匀混合粉料与钝化剂;

40.(ii)干燥;

41.(iii)加入绝缘剂混合均匀。

42.优选地,步骤(1)所得第一包覆料经冷却后与粘结剂混合。

43.优选地,所述冷却的温度为20

‑

30℃,例如可以是20℃、22℃、25℃、28℃或30℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

44.优选地,步骤(2)所述粘结剂包括硅酸钾溶液和/或有机硅树脂溶液。

45.优选地,步骤(2)所述粘结剂的质量为磁粉芯粉料的0.5

‑

2wt%,例如可以是0.5wt%、0.6wt%、0.65wt%、0.7wt%、0.75wt%、0.8wt%、0.85wt%、0.9wt%、0.95wt%或2.0wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

46.优选地,步骤(2)所述粘结剂的溶剂包括有机溶剂和/或无机溶剂。

47.优选地,所述有机溶剂包括丙酮或乙酸甲酯。

48.优选地,所述无机溶剂包括水。

49.优选地,步骤(2)所述粘结剂的浓度为10

‑

70wt%,例如可以是10wt%、20wt%、30wt%、50wt%或70wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

50.优选地,步骤(2)所述干燥的温度为40

‑

50℃,例如可以是40℃、41℃、42℃、43℃、44℃、45℃或50℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

51.优选地,步骤(2)所述干燥为真空干燥。

52.优选地,步骤(2)所述干燥的真空度为

‑

0.1mpa至

‑

0.095mpa,例如可以是

‑

0.1mpa、

‑

0.099mpa、

‑

0.098mpa、

‑

0.097mpa、

‑

0.096mpa或

‑

0.095mpa,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

53.优选地,步骤(3)所述干燥的温度为100

‑

120℃,例如可以是100℃、105℃、110℃、115℃或120℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

54.当造粒后干燥温度超过本发明时,所制备得到的磁粉芯粉料易被氧化导致磁导率降低,且粉料的晶化程度也有略微增加导致损耗提高。

55.优选地,步骤(3)所述干燥后还包括过筛。

56.优选地,所述过筛的目数为40

‑

100目,例如可以是40目、70目、72目、75目、78目、80目、82目、85目、88目90目或100目,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

57.优选地,步骤(3)所述脱模剂包括硬脂酸锌、硬脂酸镁或硬脂酸铝中的任意一种或至少两种的组合。

58.优选地,步骤(3)所述脱模剂的质量为磁粉芯粉料的0.2

‑

0.4wt%,例如可以是0.2wt%、0.22wt%、0.25wt%、0.3wt%、0.32wt%、0.35wt%、0.38wt%或0.4wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

59.优选地,步骤(3)所述均匀混合的方法包括搅拌。

60.优选地,所述搅拌的速度为5

‑

10r/min,例如可以是5r/min、5.5r/min、6r/min、6.5r/min、7r/min、7.5r/min、8r/min、8.7r/min、9r/min、9.5r/min或10r/min。但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

61.当粉料与脱膜剂的搅拌速度超过本发明范围时,粉料表面的包覆层被破坏,粉料之间的绝缘性和粘结强度降低,损耗增加,磁芯强度下降,性能波动明显。

62.作为本发明第一方面所述包覆方法的优选技术方案,所述包覆方法包括:

63.(1)双行星搅拌均匀磁粉芯粉料、绝缘剂与钝化液,80

‑

90℃真空干燥,得到第一包覆料;绝缘剂的质量为磁粉芯粉料的0.1

‑

2wt%;钝化液的质量为磁粉芯粉料的0.5

‑

3wt%;

64.(2)步骤(1)所得第一包覆料冷却至20

‑

30℃,然后与粘结剂均匀混合,35

‑

45℃真空干燥,得到含水率0.6

‑

0.7%的第二包覆料;所述粘结剂的质量为磁粉芯粉料的0.5

‑

2wt%;

65.(3)步骤(2)所得第二包覆料经造粒与100

‑

120℃干燥,过40

‑

100目筛,然后与脱模剂混合,以5

‑

10r/min速度搅拌均匀,完成所述磁粉芯粉料的包覆;所述脱模剂的质量为磁粉芯粉料的0.2

‑

0.4wt%;

66.步骤(1)与步骤(2)在全封闭环境中进行;

67.所述步骤(1)得到第一包覆料的顺序包括:

68.(a)均匀混合粉料与绝缘剂;

69.(b)加入钝化剂混合均匀;

70.(c)干燥;

71.或,

72.(i)均匀混合粉料与钝化剂;

73.(ii)干燥;

74.(iii)加入绝缘剂混合均匀。

75.第二方面,本发明提供一种如第一方面所述的包覆方法制备而得的改性磁粉芯材料。

76.第三方面,本发明提供一种如第二方面所述的改性磁粉芯材料的用途,所述改性磁粉芯材料用于电感器。

77.本发明所述的数值范围不仅包括上述例举的点值,还包括没有例举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

78.与现有技术相比,本发明具有以下有益效果:

79.(1)通过控制干燥粉料的含水率进行造粒得到颗粒形貌与性能良好的磁粉芯粉料,以及保证干燥过程中的全封闭真空环境,使制备而得的磁粉芯外观良好,无色差无裂纹,同批次制备的磁粉芯性能波动低,稳定性良好且具有损耗低、强度高的特点。

80.(2)本发明对工艺步骤的改进,提高了磁粉芯产品的整体品质,提高了批量生产的成品率,以及降低了生产的不良率与生产成本。

具体实施方式

81.为便于理解本发明,本发明列举实施例如下。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

82.实施例1

83.本实施例提供一种磁粉芯粉料的包覆方法,所述包覆方法为:

84.(1)双行星搅拌均匀混合铁镍磁粉芯粉料(fe

50

ni

50

)、绝缘剂与钝化液,80℃真空干燥,真空度为

‑

0.098mpa,得到第一包覆料;双行星搅拌的公转速度为50r/min,自转速度为110r/min;所述绝缘剂为高岭土,质量为磁粉芯粉料的1.3wt%;所述钝化液为铬酸水溶液,浓度为10wt%,质量为磁粉芯粉料的3.0wt%;

85.(2)步骤(1)所得第一包覆料冷却至30℃,然后与粘结剂均匀混合,40℃真空干燥,真空度为

‑

0.095mpa,得到含水率0.6%的第二包覆料;所述粘结剂为有机硅树脂的丙酮溶液,浓度为70wt%,质量为磁粉芯粉料的0.5wt%;

86.(3)步骤(2)所得第二包覆料经造粒、100℃干燥后,过80目筛,然后与脱模剂混合,以7.5r/min速度搅拌均匀,完成所述磁粉芯粉料的包覆;所述脱模剂为硬脂酸锌,质量为磁粉芯粉料的0.3wt%;

87.步骤(1)与步骤(2)在全封闭环境中进行。

88.所述步骤(1)得到第一包覆料的顺序为:(a)均匀混合粉料与绝缘剂;(b)加入钝化剂混合均匀;(c)真空干燥。

89.实施例2

90.本实施例提供一种磁粉芯粉料的包覆方法,所述包覆方法为:

91.(1)双行星搅拌均匀混合铁硅磁粉芯粉料(fe

94.5

si

5.5

)、绝缘剂与钝化液,80℃真空干燥,真空度为

‑

0.1mpa,得到第一包覆料;双行星搅拌的公转速度为50r/min,自转速度为110r/min;所述绝缘剂为二氧化硅,质量为磁粉芯粉料的0.1wt%;所述钝化液为磷酸的丙酮溶液,浓度为70wt%,质量为磁粉芯粉料的1.5wt%;

92.(2)步骤(1)所得第一包覆料冷却至20℃,然后与粘结剂均匀混合,40℃真空干燥,真空度为

‑

0.1mpa,得到含水率0.6%的第二包覆料;所述粘结剂为硅酸钾的水溶液,浓度为50wt%,质量为磁粉芯粉料的2.0wt%;

93.(3)步骤(2)所得第二包覆料经造粒、100℃干燥后,过100目筛,然后与脱模剂混合,以10r/min速度搅拌均匀,完成所述磁粉芯粉料的包覆;所述脱模剂为硬脂酸镁,质量为磁粉芯粉料的0.4wt%;

94.步骤(1)与步骤(2)在全封闭环境中进行。

95.所述步骤(1)得到第一包覆料的顺序为:(a)均匀混合粉料与绝缘剂;(b)加入钝化剂混合均匀;(c)真空干燥。

96.实施例3

97.本实施例提供一种磁粉芯粉料的包覆方法,所述包覆方法为:

98.(1)双行星搅拌均匀混合铁硅铝磁粉芯粉料(fe

85

si

9.6

al

5.4

)、绝缘剂与钝化液,90℃真空干燥,真空度为

‑

0.095mpa,得到第一包覆料;所述双行星搅拌的公转速度为30r/min,自转速度为90r/min;所述绝缘剂为高岭土,质量为磁粉芯粉料的2.0wt%;所述钝化液为磷酸的乙酸甲酯溶液,质量浓度为10wt%,质量为磁粉芯粉料的0.5wt%;

99.(2)步骤(1)所得第一包覆料冷却至30℃,然后与粘结剂均匀混合,50℃真空干燥,真空度为

‑

0.095mpa,得到含水率0.7%的第二包覆料;所述粘结剂为有机硅树脂的乙酸甲酯溶液,质量浓度为10wt%,质量为磁粉芯粉料的2wt%;

100.(3)步骤(2)所得第二包覆料经造粒、120℃干燥后,过40目筛,然后与脱模剂混合,以5r/min速度搅拌均匀,完成所述磁粉芯粉料的包覆;所述脱模剂为硬脂酸镁,质量为磁粉芯粉料的0.2wt%;

101.步骤(1)与步骤(2)在全封闭环境中进行。

102.所述步骤(1)得到第一包覆料的顺序为:(a)均匀混合粉料与绝缘剂;(b)加入钝化剂混合均匀;(c)真空干燥。

103.实施例4

104.本实施例提供一种磁粉芯粉料的包覆方法,所述包覆方法所用的原料及其含量与实施例1相同。

105.除步骤(1)中搅拌方式为常规机械搅拌,搅拌速度为40r/min外,其余包覆方法的工艺参数均与实施例1相同。

106.实施例5

107.本实施例提供一种磁粉芯粉料的包覆方法,所述包覆方法所用的原料及其含量与

实施例1相同。

108.除步骤(1)所述干燥不在真空环境下进行,其余包覆方法的工艺参数均与实施例1相同。

109.实施例6

110.本实施例提供一种磁粉芯粉料的包覆方法,所述包覆方法所用的原料及其含量与实施例1相同。

111.除步骤(2)所述干燥不在真空环境下进行,其余包覆方法的工艺参数均与实施例1相同。

112.实施例7

113.本实施例提供一种磁粉芯粉料的包覆方法,所述包覆方法所用的原料及其含量与实施例1相同。

114.除步骤(3)所述干燥的温度为300℃外,其余包覆方法的工艺参数均与实施例1相同。

115.实施例8

116.本实施例提供一种磁粉芯粉料的包覆方法,所述包覆方法所用的原料及其含量与实施例1相同。

117.除步骤(3)中搅拌速度为40r/min外,其余包覆方法的工艺参数均与实施例1相同。

118.实施例9

119.本实施例提供一种磁粉芯粉料的包覆方法,所述包覆方法所用的原料及其含量与实施例1相同。

120.除步骤(1)得到第一包覆料的顺序为:(a)均匀混合粉料与钝化剂,(b)真空干燥,(c)加入绝缘剂混合均匀,其余包覆方法的工艺参数均与实施例1相同。

121.对比例1

122.本对比例提供一种磁粉芯粉料的包覆方法,所述包覆方法所用的原料及其含量与实施例1相同。

123.除步骤(1)和步骤(2)在敞开式环境中进行外,其余包覆方法的工艺参数均与实施例1相同。

124.对比例2

125.本对比例提供一种磁粉芯粉料的包覆方法,所述包覆方法所用的原料及其含量与实施例1相同。

126.除步骤(2)所述第二包覆料的含水率为0.8%外,其余包覆方法的工艺参数均与实施例1相同。

127.对比例3

128.本对比例提供一种磁粉芯粉料的包覆方法,所述包覆方法所用的原料及其含量与实施例1相同。

129.除步骤(2)所述第二包覆料的含水率为0.4%外,其余包覆方法的工艺参数均与实施例1相同。

130.对比例4

131.本对比例提供一种磁粉芯粉料的包覆方法,所述包覆方法所用的原料及其含量与

实施例1相同。

132.除步骤(2)所述造粒后不进行干燥,其余包覆方法的工艺参数均与实施例1相同。

133.对比例5

134.本对比例提供一种磁粉芯粉料的包覆方法,所述包覆方法所用的原料及其含量与实施例1相同。

135.除步骤(2)所述造粒后进行烘干,得到含水率为0.05%的第二包覆料外,其余包覆方法的工艺参数与实施例1相同。

136.对实施例1

‑

9以及对比例1

‑

5提供的改性磁粉芯粉料进行od27.0mm、id14.5mm的环形模具成型,再进行730℃氮气气氛烧结处理3h后,得到磁粉芯样环。随机取得20只磁粉芯样环,使用强度测试仪夹住样环一端,在另一端垂直于样环环面方向施加压力测试样环强度(n);使用电感仪,样环绕φ0.5mm的线20圈在200khz,0.05vrms条件下测试样环电感和q值;使用电感叠加测试仪,和测试电感相同绕线,在200khz,0.05vrms条件下叠加直流电25a,测试叠加;使用sy8218损耗测试仪,样环绕线双股22圈φ0.5mm的线圈,在50khz、100mt条件下测试损耗。20只磁粉芯样环的数据得到性能中值和波动范围大小,并观察外观,所得结果如表1所示。

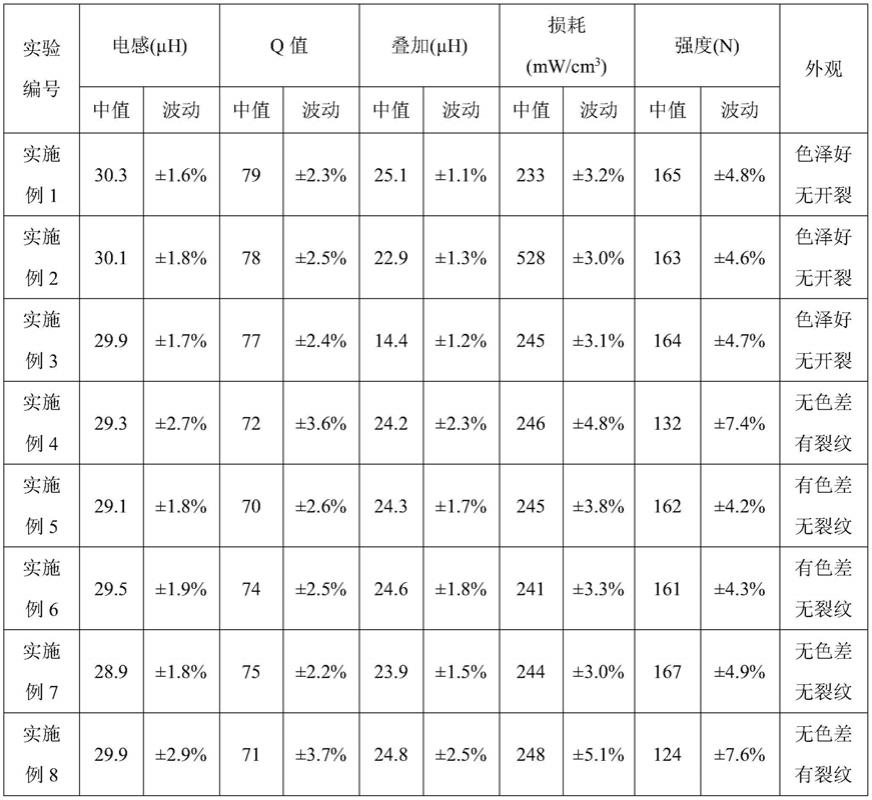

137.表1

138.[0139][0140]

从表1的数据中可以得出如下结论:

[0141]

(1)由实施例1

‑

3可知,本发明提供的包覆方法通过控制造粒粉料的含水率与保证全封闭真空的干燥环境,能够制备得到外观上色泽良好无开裂,性能上,波动低于4.8%、具有低损耗和163n以上高强度的磁粉芯。

[0142]

(2)由实施例4与实施例1的比较可知,实施例4制备而得的磁粉芯样环的波动值明显大于实施例1。说明本发明提供的包覆方法需要利用双行星式搅拌进行混合,对于本发明所述磁粉芯粉料的包覆而言,双行星搅拌能够克服常规搅拌不充分、产品一致性低以及性能波动明显的缺陷。

[0143]

(3)由实施例5、6与实施例1比较可知,实施例5、6的磁粉芯损耗高且强度低。说明当包覆过程中不在真空环境下干燥时,制备得到的磁粉芯性能降低,这表明本发明提供的包覆方法保证真空的干燥环境,是保证改性磁粉芯粉料的应用性能的重要操作,有利于避免粉料接触空气被氧化,从而有利于制备得到具有损耗低且强度高的改性磁粉芯粉料。

[0144]

(4)由实施例7与实施例1比较可知,实施例7制备而得的磁粉芯损耗高且电感低。说明当造粒后的干燥温度超过本发明范围时,改性粉料性能降低,这表明控制造粒后的干燥温度范围在本发明提供的范围内,是本发明提供的包覆方法中的重要工艺步骤,有利于避免粉料因温度过高被氧化,从而有利于制备得到具有损耗低且电感高的改性磁粉芯粉料。

[0145]

(5)由实施例8与实施例1的比较可知,实施例8制备而得的磁粉芯损耗高且强度低。说明当步骤(3)中的搅拌速度超过本发明范围时,改性粉料性能降低,这表明控制第二包覆料与脱模剂混合的搅拌在本发明提供的速度下进行,是本发明提供的包覆方法中的重要工艺步骤,有利于避免因搅拌速度过快而破坏包覆层,有利于制备具有损耗低且强度高的改性磁粉芯粉料。

[0146]

(6)由实施例9与实施例1的比较可知,实施例9制备得到的磁粉芯损耗高且强度低。说明当粉料先与钝化剂混合干燥后,再与绝缘剂混合包覆,制备得到的改性粉料性能降低,这表明本发明提供的包覆方法中粉料先与绝缘剂混合,有利于得到具有低损耗和高强

度的性能优异的改性磁粉芯粉料。

[0147]

(7)由对比例1与实施例1的比较可知,对比例1制备而得的磁粉芯损耗高且强度低、外观差。说明当步骤(1)和步骤(2)在敞开式环境中进行,改性粉料性能降低,这表明在全封闭环境中进行包覆过程,是本发明提供的重要工艺步骤,有利于防止粉料接触杂质或被氧化,从而有利于制备得到具有低损耗和高强度的性能优异的改性磁粉芯粉料。

[0148]

(8)由对比例2

‑

5与实施例1的比较可知,对比例2和4制备而得的磁粉芯电感低且损耗高,说明当粉料的含水量高于本发明提供的范围时,改性粉料性能降低;对比例3和5制备而得的磁粉芯性能波动大且强度低,说明当粉料的含水量低于本发明提供的范围时,改性粉料性能差且不稳定。这表明控制造粒粉料的含水量,是本发明的重要工艺步骤,有利于避免粉料被氧化或包覆层被破坏,从而有利于制备得到性能稳定且具有高强度的改性磁粉芯粉料。

[0149]

综上所述,本发明通过控制干燥粉料的含水率进行造粒得到颗粒形貌与性能良好的磁粉芯粉料,以及保证干燥过程中的全封闭真空环境,使制备而得的磁粉芯外观良好,无色差无裂纹,同批次制备的磁粉芯性能波动均在4.8%以下,稳定性良好且损耗低、强度高。本发明对工艺步骤的改进,提高了磁粉芯产品的整体品质,提高了批量生产的成品率,以及降低了生产的不良率与生产成本。

[0150]

申请人声明,本发明通过上述实施例来说明本发明的详细工艺设备和工艺流程,但本发明并不局限于上述详细工艺设备和工艺流程,即不意味着本发明必须依赖上述详细工艺设备和工艺流程才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1