一种预锂化极片及制备方法、及生产系统、及锂离子电池与流程

1.本发明涉及锂离子电池领域,特别是涉及一种预锂化极片及制备方法、及生产系统、及锂离子电池。

背景技术:

2.锂离子电池作为一种二次电池依靠锂离子在正负极之间的转移来完成电池的充放电工作,凭借其放电电压高、能量密度高和循环寿命长等优势,近年来逐渐取代了铅酸、镍镉、镍氢等传统二次电池,在电子设备用小型二次电池中担负着主要角色,同时作为动力电池广泛应用于电动自行车、电动汽车等大功率、高能量设备。随着便携式电子设备微型化、长待机的不断发展,以及电动自行车、电动汽车等对续航里程的要求不断提升,对锂离子电池的性能要求越来越高。

3.随着市场对高能量密度电池的迫切需求,具有高比容量的合金型或转换型负极越来越受到人们的重视,以取代目前低比容量的石墨基负极。然而,与石墨基负极相比,合金型和转换型负极具有较大的初始不可逆容量,后者消耗了相应正极中的大部分li

+

,严重降低了电池的能量密度。因此,对于这些大容量负极的实际应用而言,迫切需要开发一种商业化的预锂化技术来补偿其较大的初始不可逆容量。目前,人们已经开发了多种预锂化方法,但由于各自的缺点,尚未实现大规模的商业化应用。

4.现有的预锂化技术,通常采用锂箔与极片复合的方式,将锂带压成锂箔再与极片复合。由于锂箔非常薄,机械强度较低且易沾辊,无法单独对锂箔进行卷对卷加工,需要采用基带保护锂带,将锂带压延至基带上,再从基带转移至电池极片上,该过程工艺较为复杂,而且难以控制精度,且在工艺过程中采用的基带无法回收,成本较高;采用锂粉与极片复合的方式补锂也是一种较为普遍的工艺方法,但是由于金属锂较为活泼,锂粉的比表面积大,在附着到极片表面的过程中,危险性极大,规模化生产较为困难。

技术实现要素:

5.本发明的目的在于提供一种预锂化极片及制备方法、及生产系统、及锂离子电池。本发明将粘结剂涂覆/喷涂在复合金属锂薄膜的一侧表面,然后将其附着在极片的表面并经过压力处理,使复合金属锂薄膜固定在极片表面,再经过干燥步骤去除液体成分,完成极片补锂步骤。采用超薄柔性复合金属锂薄膜完成极片补锂操作,可以精确控制补锂量,避免产生锂富余,在补锂的操作过程中无需将锂高温熔融或者使用转印膜,具有步骤简单、可靠性高的特点。

6.为实现上述目的,本发明采用了如下技术方案:本发明的目的之一是提供一种预锂化极片,所述预锂化极片包括极片、柔性复合金属锂薄膜和粘结剂;所述粘结剂设置在极片和柔性复合金属锂薄膜之间。

7.优选地,

所述极片的上表面和/或下表面上均设置有柔性复合金属锂薄膜。

8.优选地,所述柔性复合金属锂薄膜的厚度为2

‑

10μm;所述粘结剂在所述复合金属锂薄膜表面单位面积的质量≤0.05mg/cm2。

9.优选地,所述极片包括硅极片、硅碳极片、锡碳极片、氧化亚硅极片、石墨极片中的一种或组合;和/或,所述柔性复合金属锂薄膜,以重量百分比计,包括以下组分:碳链聚合物和/或杂链聚合物3%~30%,导电剂1%~30%,金属锂和/或锂合金40%~96%;和/或,所述粘结剂选自极性聚合物、硅烷偶联剂或钛酸酯偶联剂中的一种或多种以任意组合比例相混匀的混合物。

10.优选地,所述碳链聚合物和/或杂链聚合物为聚乙烯、聚丙烯、聚对苯二甲酸乙二醇酯、聚对苯二甲酸丙二酯、丙酸纤维素、聚四氟乙烯和聚氯乙烯其中的一种或多种以任意组合比例相混匀的混合物。 通常情况下,作为主要活性物质的金属锂含量越高越好,为了保证金属锂的机械强度以及在生产过程中金属锂可以稳定成膜,需加入一定比例的聚合物。且为了保证薄膜的柔性,聚合物的重量百分比高于3%,否则,薄膜的韧性较低容易断裂,无法进行卷对卷加工,聚合物的重量百分比低于30%,否则,薄膜中的绝缘性聚合物将锂包裹,降低了金属锂与极片之间的反应效率,从而降低锂离子电池的电化学性能。

11.所述导电剂为导电炭材料,为超导炭黑、碳纤维、碳纳米管、硬碳、软碳中的一种或多种以任意组合比例相混匀的混合物。导电剂的主要作用是提高电子导电率,在锂离子电池中提高电子的迁移速率,此外,导电剂也可以提高极片加工性,促进电解液对极片的浸润,从而提高锂电池的使用寿命。导电碳材料在锂离子电池中与金属锂不发生化学反应,不会引入其他杂质又有良好的导电性,增强电池在使用过程中的稳定性;在柔性复合金属锂薄膜与极片复合,作为锂离子的电池负极使用,导电剂建立了良好的电子通路,使得柔性复合金属锂薄膜中的金属锂可以快速的和负极进行反应,从而达到改善电池性能的目的;当完全没有导电剂的加入时,柔性复合金属锂薄膜虽然有加工性,但是与负极的反应将极其缓慢,不利于锂离子电池的规模制造。

12.所述金属锂和/或锂合金为块状、条状、颗粒状、粉末状中的一种。其中,锂颗粒为毫米级,锂粉为微米或纳米级,且锂块、锂条的比表面积比较小,价格便宜,在生产成本上更具优势,锂颗粒和锂粉的比表面积比较大,在柔性复合金属锂薄膜的制备过程中,熔融速度更快,工艺效率更高,可根据实际需求选取不同状态下的金属锂和/锂合金。

13.更优选地,所述碳链聚合物和/或杂链聚合物为聚氯乙烯,所述导电剂为碳纤维,所述金属锂为锂粉。

14.更优选地,所述柔性复合金属锂薄膜包括以下组分:聚氯乙烯 5%,碳纤维5%,锂粉90%。

15.优选地,

所述极性聚合物为聚偏氟乙烯(pvdf)、聚环氧乙烷(peo)、聚乙二醇(peg)、聚甲基丙烯酸甲酯(pmma)、聚丙烯酸多巴胺( paa

‑

c)、聚(丙烯酸

‑

共

‑

乙烯醇)无规共聚物、乙二胺四乙酸

‑

聚丙烯酸(edta

‑

paa)、聚丙烯酸

‑

聚苯胺(paa

‑

pani)中的一种或多种;和/或,所述硅烷偶联剂为硅烷偶联剂(3

‑

氯丙基)三甲氧基硅烷、3

‑

辛酰基硫代

‑1‑

丙基三乙氧基硅烷、3

‑

异氰酸酯基丙基三乙氧基硅烷、甲基三甲氧基硅烷、硅烷偶联剂kh

‑

570中的一种或多种以任意组合比例相混匀的混合物;和/或,所述钛酸酯偶联剂为二(二辛基二乙醇胺焦磷酰酸基)乙二铵钛酸酯、异丙基二油酸酰氧基(二辛基磷酸酰氧基)钛酸酯中的一种或多种以任意组合比例相混匀的混合物。

16.优选地,本发明的目的之二是提供本发明的目的之一的预锂化极片的制备方法,包括以下步骤:将所述柔性复合金属锂薄膜的表面负载上粘结剂溶液,然后将所述柔性复合金属锂薄膜负载有粘结剂溶液的表面与极片表面压紧,干燥,制得所述预锂化极片。

17.优选地,所述粘结剂溶液为粘结剂溶解在有机溶剂中形成的溶液;本发明粘结剂溶液包含溶剂和粘结剂,溶剂的作用是稀释粘结剂;溶剂必须不能与金属锂发生剧烈的化学反应,并且可以通过干燥步骤去除;粘结剂组分的作用是提高复合金属锂薄膜与负极片的结合强度,避免发生复合金属锂薄膜脱落的情况。

18.所述有机溶剂选自腈类、醚类、烷烃类、酮类或酯类溶剂中的一种或组合;优选为无水乙腈、二甲基甲酰胺、四氢呋喃、二甲基亚砜、氯苯、三氯甲烷、氯仿、甲苯、乙醚、乙二醇二甲醚、丙酮、碳酸二甲酯、碳酸乙烯酯、碳酸丙烯酯中的一种或多种。

19.所述粘结剂在溶液中的质量分数为1wt%

‑

8wt%,优选为2wt%

‑

6wt%;所述粘结剂溶液在所述复合金属锂薄膜表面的负载量为所述粘结剂溶液中的粘结剂在所述复合金属锂薄膜表面单位面积的质量≤0.05mg/cm2;和/或,所述负载的方式包括喷涂或涂覆中的一种或组合;所述干燥的温度≤120℃;压紧时,可采用导辊辊压的方式,辊压压力范围是3~10mpa。

20.优选地,所述柔性复合金属锂薄膜的制备方法,包括以下步骤:s1:将碳链聚合物和/或杂链聚合物、导电剂和金属锂按照比例混合,通入惰性气体,搅拌均匀,得到混合物;s2:将步骤s1得到的混合物加热并保温,得到流体混合物;s3:将步骤s2中得到的流体混合物通过双螺杆挤出机挤出,通过薄片机头成型为片状薄膜,再由三辊压光机压延成型收卷,得到柔性复合金属锂薄膜。

21.优选地,所述步骤s1中通入的惰性气体为氩气,搅拌时间为20min~40min;所述步骤s2中将混合物加热至200℃~300℃,并保温1.5~2.5小时。

22.本发明制备的柔性复合金属锂薄膜的厚度为2

‑

10μm,抗拉强度>90mpa,断裂伸长率>5%。其中,柔性复合金属锂薄膜的厚度取决于锂离子电池的负极所需要补充的金属锂量;对于石墨负极极片,由于其不可逆容量占比较低(大约7

‑

8%左右),所需柔性复合金属锂

薄膜的厚度为2

‑

3μm;对于硅电极或者硅碳复合负极极片,由于其不可逆容量占比较大(大约10

‑

40%),所需柔性复合金属锂薄膜的厚度为5

‑

10μm;且柔性复合金属锂薄膜在进行卷对卷加工时,由于具有较好的机械强度,不会被扯断。

23.现有技术中,由于锂金属性质柔软,较大的压力会将其便的更薄,这也是采用锂箔预锂化技术的缺点之一,锂箔经过辊压变形后边缘厚度与中间不一致,导致边缘的料无法使用;在本发明中,柔性复合金属锂薄膜通过粘结剂与极片相接,可以免于使用过高的辊压压力,避免其发生变形,提高补锂量的精确度。在本发明的辊压压力范围是3~10mpa内,仅是为了柔性复合金属锂薄膜通过粘结剂与极片相接,基本不会导致柔性复合金属锂薄膜变形。

24.通过上述方法制备得到柔性复合金属锂薄膜,其内部的聚合物和导电碳材料呈三维网络结构,金属锂负载于其中,即熔融金属锂被紧密地填充到由导电碳材料和聚合物组成的三维网络结构骨架中,增加了金属锂在薄膜中的稳定性,提高了预锂过程的安全性,同时也极大地提升了柔性复合金属锂薄膜的柔韧性和可加工性,无需基带保护即可进行卷对卷加工,适合工业化生产。

25.本发明的目的之三是本发明目的之一的预锂化极片的生产系统,包括喷涂机构、辊压机构和加热机构;所述喷涂机构上包含将粘结剂溶液喷涂至所述柔性复合金属锂薄膜表面的喷头;所述辊压机构包括上压辊和下压辊,所述加热机构位于辊压机构的出料侧;所述柔性复合金属锂薄膜中喷涂有粘结剂溶液的表面与极片表面相对设置,一同通过所述上压辊和下压辊之间的通道进行挤压加工后,通过加热机构烘干,制得所述预锂化极片。

26.优选地,所述柔性复合金属锂薄膜的数目为2个;所述喷头喷涂至所述柔性复合金属锂薄膜的一侧表面;所述柔性复合金属锂薄膜设置在极片的上下侧,使所述柔性复合金属锂薄膜中喷涂有粘结剂溶液的表面与极片表面相对设置;所述加热机构为两块平行的加热板,设置辊压机构的出料侧的柔性复合金属锂薄膜和极片形成的复合层的上下两侧,从而将柔性复合金属锂薄膜和极片之间的粘结剂中的溶液烘干。

27.本发明的目的之四是提供本发明的目的之一的预锂化极片作为锂离子电池负极极片的应用。

28.本发明的目的之五是一种锂离子电池,包括正极极片、本发明的目的之一的预锂化极片作为负极极片和隔膜,所述正极极片、所述隔膜和所述负极极片依次设置。 隔膜可以为pe、pp等,具有电子隔缘性,保证两极机械性能隔离,防止正、负极相互接触,同时也能够保湿电解液,减小电解液的损耗,当锂离子电池温度过高时,隔膜具有自动关断保护功能。预锂化负极裁切成一定尺寸,并按照上述顺序依次叠加设置,得到锂离子电池的电芯,注入电解液,其中,电解液可以为1.2m lipf6 ec/dec/fec,再进行化成,分容,其中,化成时间为1~3天,得到锂离子电池。

29.相比现有技术,本发明的有益效果在于:本发明采用超薄柔性复合金属锂薄膜完成极片补锂操作,可以精确控制补锂量,

避免产生锂富余,在补锂的操作过程中无需将锂高温熔融或者使用转印膜,具有步骤简单、可靠性高的特点。

30.本发明采用超薄柔性复合金属锂薄膜补锂后的预锂化极片作为锂离子电池材料的负极,大幅提高锂离子电池的性能。

31.本发明向金属锂中加入柔性聚合物材料可增强其结构强度,可以制备出厚度更薄的复合金属锂薄膜,精确控制补锂步骤中的补锂量,并且能制成卷材,便于补锂操作的使用;柔性复合金属锂薄膜中的聚合物材料降低了薄膜与其他材料之间的粘附性,因此柔性复合金属锂薄膜可以与压辊直接接触而不发生粘辊,简化了补锂操作;在柔性复合金属锂薄膜表面涂覆粘结剂则是为了进一步促进其与极片的结合强度,避免发生复合金属锂薄膜脱落的情况。

附图说明

32.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

33.图1为本发明预锂化极片的生产系统的示意图。

34.图2为本发明预锂化极片的生产系统中喷涂机构、辊压机构的放大示意图。

35.图3为本发明的柔性复合金属锂薄膜的扫描电镜图。

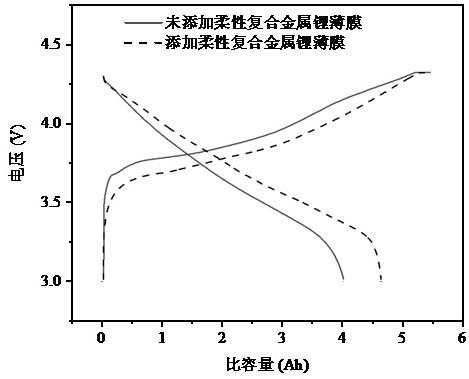

36.图4为本发明提供的预锂化极片与现有普通极片对锂离子电池性能影响的充放电曲线对比示意图。

37.附图标记说明:1

‑

柔性复合金属锂薄膜;2

‑

极片;3

‑

喷头;4

‑

上压辊;5

‑

下压辊;6

‑

加热机构。

具体实施方式

38.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

39.实施例1一种柔性复合金属锂薄膜,以重量百分比计,包括以下组分:聚乙烯3%超导炭黑12%锂颗粒85%将上述物质按照上述比例混合,通入氩气,搅拌均匀25min,其中搅拌棒转速为3000rpm,加热至250℃,在此温度下保温2小时,得到熔融状态的流体混合物,将流体混合物通过双螺杆挤出机挤出,通过薄片机头成型为片状薄膜,再由三辊压光机压延成型收卷,其中,采用聚氯乙烯的型号为ws

‑

1000s,辊压压力为350kg,辊距为1μm,最终得到柔性复合金属锂薄膜的厚度为2μm,抗拉强度为100mpa,断裂伸长率为7%。

40.实施例2

一种柔性复合金属锂薄膜,以重量百分比计,包括以下组分:聚氯乙烯5%碳纤维5%锂粉90%将上述物质按照上述比例混合,通入氩气,搅拌均匀30min,其中搅拌棒转速为2500rpm,加热至250℃,在此温度下保温2小时,得到熔融状态的流体混合物,将流体混合物通过双螺杆挤出机挤出,通过薄片机头成型为片状薄膜,再由三辊压光机压延成型收卷,其中,采用聚乙烯的型号为hc7260,采用的锂粉的尺寸为20μm,辊压压力为300kg,辊距为5μm,最终得到柔性复合金属锂薄膜的厚度为7μm,抗拉强度为137mpa,断裂伸长率为9%。

41.通过此方法制备的柔性复合金属锂薄膜,如图3所示,其内部的聚合物和碳纤维呈三维网络结构,金属锂负载于其中,即熔融金属锂被紧密地填充到由碳纤维和聚合物组成的三维网络结构骨架中,增加了金属锂在薄膜中的稳定性,提高了预锂过程的安全性,同时也极大地提升了柔性复合金属锂薄膜的柔韧性和可加工性能,无需基带保护即可进行卷对卷加工,适合工业化生产。

42.实施例3一种柔性复合金属锂薄膜,以重量百分比计,包括以下组分:聚对苯二甲酸乙二醇酯9%超导炭黑1%锂颗粒90%将上述物质按照上述比例混合,通入氩气,搅拌均匀25min,其中搅拌棒转速为3000rpm,加热至250℃,在此温度下保温2小时,得到熔融状态的流体混合物,将流体混合物通过双螺杆挤出机挤出,通过薄片机头成型为片状薄膜,再由三辊压光机压延成型收卷,其中,辊压压力为320kg,辊距为3μm,最终得到柔性复合金属锂薄膜的厚度为4μm,抗拉强度为106mpa,断裂伸长率为8%。

43.实施例4一种柔性复合金属锂薄膜,以重量百分比计,包括以下组分:聚对苯二甲酸丙二酯15%碳纳米管20%锂粉65%将上述物质按照上述比例混合,通入氩气,搅拌均匀40min,其中搅拌棒转速为2000rpm,加热至250℃,在此温度下保温2小时,得到熔融状态的流体混合物,将流体混合物通过双螺杆挤出机挤出,通过薄片机头成型为片状薄膜,再由三辊压光机压延成型收卷,其中,辊压压力为310kg,辊距为7μm,最终得到柔性复合金属锂薄膜的厚度为8μm,抗拉强度为120mpa,断裂伸长率为12%。

44.实施例5一种柔性复合金属锂薄膜,以重量百分比计,包括以下组分:丙酸纤维素27%软碳23%锂粉50%

将上述物质按照上述比例混合,通入氩气,搅拌均匀30min,其中搅拌棒转速为2500rpm,加热至250℃,在此温度下保温2小时,得到熔融状态的流体混合物,将流体混合物通过双螺杆挤出机挤出,通过薄片机头成型为片状薄膜,再由三辊压光机压延成型收卷,其中,辊压压力为300kg,辊距为8μm,最终得到柔性复合金属锂薄膜的厚度为9μm,抗拉强度为120mpa,断裂伸长率为8%。

45.实施例6一种柔性复合金属锂薄膜,以重量百分比计,包括以下组分:聚丙烯30%硬碳30%锂块40%将上述物质按照上述比例混合,通入氩气,搅拌均匀40min,其中搅拌棒转速为2500rpm,加热至250℃,在此温度下保温2小时,得到熔融状态的流体混合物,将流体混合物通过双螺杆挤出机挤出,通过薄片机头成型为片状薄膜,再由三辊压光机压延成型收卷,其中,聚丙烯型号为t30s,辊压压力为300kg,辊距为11μm,最终得到柔性复合金属锂薄膜的厚度为10μm,抗拉强度为150mpa,断裂伸长率为10%。

46.实施例7一种柔性复合金属锂薄膜,以重量百分比计,包括以下组分:聚丙烯10%聚对苯二甲酸丙二酯8%超导炭黑30%锂合金52%将上述物质按照上述比例混合,通入氩气,搅拌均匀40min,其中搅拌棒转速为2500rpm,加热至250℃,在此温度下保温2小时,得到熔融状态的流体混合物,将流体混合物通过双螺杆挤出机挤出,通过薄片机头成型为片状薄膜,再由三辊压光机压延成型收卷,其中,辊压压力为300kg,辊距为4μm,最终得到柔性复合金属锂薄膜的厚度为5μm,抗拉强度为180mpa,断裂伸长率为15%。

47.当柔性复合金属锂薄膜中同时添加碳链聚合物聚丙烯,杂链聚合物聚对苯二甲酸丙二酯时,所述薄膜的机械强度明显提升,具有较好的适应性。

48.对比例1,与上述实施例1相同的方法制备柔性复合金属锂薄膜,与实施例1不同的是,对比例1聚合物含量为2%,得到的柔性复合金属锂薄膜,厚度为2μm,抗拉强度为72mpa,断裂伸长率为3%。

49.对比例2,与上述实施例6相同的方法制备柔性复合金属锂薄膜,与实施例6不同的是,对比例2聚合物含量为50%,得到的柔性复合金属锂薄膜,厚度为15μm,抗拉强度为260mpa,断裂伸长率为15%。

50.可知,当聚合物含量过小,含量小于3%时,得到的柔性复合金属锂薄膜过薄,机械强度低,在卷对卷加工和使用过程中易发生破碎,金属锂在薄膜中的附着能力降低,易造成金属锂的外漏,对电池的电化学反应造成影响,从而影响电池中锂的补充,降低了电池的适用性;当聚合物含量过大,含量大于30%时,得到的柔性复合金属锂薄膜过厚,机械强度高,柔性降低,从而导致薄膜与电池极片的贴合度降低,影响金属锂对电池极片的补给,导致薄

膜与锂离子电池的适用性降低。

51.上述组分制得的柔性复合金属锂薄膜,性能见表1。

52.实施例8如图1和图2所示,为本发明预锂化极片的生产系统,包括喷涂机构、辊压机构和加热机构;喷涂机构上包含将粘结剂溶液喷涂至柔性复合金属锂薄膜表面的喷头3;辊压机构包括上压辊4和下压辊5,柔性复合金属锂薄膜1中喷涂有粘结剂溶液的表面11与极片2表面相对设置,一同通过上压辊4和下压辊5之间的通道进行挤压加工后,通过加热机构6烘干,制得预锂化极片。

53.优选地,

柔性复合金属锂薄膜的数目为2个;喷头喷涂至柔性复合金属锂薄膜的一侧表面;柔性复合金属锂薄膜中喷涂有粘结剂溶液的表面11与极片表面相对设置;柔性复合金属锂薄膜1设置在极片2的上下侧或极片2的单侧。

54.实施例9一种预锂化极片的制备方法,采用实施例8的预锂化极片的生产系统,包括以下步骤:将实施例1制备的柔性复合金属锂薄膜的表面喷涂4wt%聚环氧乙烷(peo)的甲苯溶液,在复合金属锂薄膜表面单位面积的喷涂量为1mg/cm2,然后将柔性复合金属锂薄膜负载有聚环氧乙烷溶液的表面与硅碳极片表面压紧,辊压压力为6mpa,干燥温度为70℃,制得预锂化极片。

55.经上述方法制备的预锂化极片,包括以下组分:极片、柔性复合金属锂薄膜和粘结剂,粘结剂设置在极片和柔性复合金属锂薄膜之间。

56.以预锂化极片的单侧厚度为44μm,极片的单侧厚度为42μm;柔性复合金属锂薄膜的厚度约为2μm;粘结剂在复合金属锂薄膜表面单位面积的质量为0.04mg/cm2。

57.实施例10一种预锂化极片的制备方法,采用实施例8的预锂化极片的生产系统,包括以下步骤:将实施例3制备的柔性复合金属锂薄膜的表面喷涂3wt%硅烷偶联剂kh

‑

570的乙腈溶液,在复合金属锂薄膜表面单位面积的喷涂量为1mg/cm2,然后将柔性复合金属锂薄膜负载有粘结剂溶液的表面与氧化亚硅负极极片表面压紧,其压力为4mpa,干燥温度为80℃,制得预锂化极片。

58.经上述方法制备的预锂化极片,包括以下组分:极片、柔性复合金属锂薄膜和粘结剂,粘结剂设置在极片和柔性复合金属锂薄膜之间。

59.以预锂化极片的单侧厚度为54μm,极片的单侧厚度为50μm;柔性复合金属锂薄膜的厚度约为4μm;粘结剂在复合金属锂薄膜表面单位面积的质量为0.03mg/cm2。

60.由于本发明中柔性复合金属锂薄膜和极片之间的辊压压力比较小,基本不会导致柔性复合金属锂薄膜的厚度发生变化。

61.实施例11一种预锂化极片的制备方法,采用实施例8的预锂化极片的生产系统,包括以下步骤:将所实施例2制备的柔性复合金属锂薄膜的表面喷涂3.5wt%聚丙烯酸

‑

聚苯胺交联粘结剂(paa

‑

pani)和2wt%异丙基二油酸酰氧基(二辛基磷酸酰氧基)钛酸酯的乙醚溶液溶液,喷涂量为2.5mg/cm2,然后将柔性复合金属锂薄膜负载有粘结剂溶液的表面与锡碳负极极片表面压紧,其压力为10mpa,干燥温度为60℃,制得预锂化极片。

62.经上述方法制备的预锂化极片,包括以下组分:极片、柔性复合金属锂薄膜和粘结剂,粘结剂设置在极片和柔性复合金属锂薄膜之间。

63.以预锂化极片的单侧厚度为60μm,极片的单侧厚度为53μm;柔性复合金属锂薄膜的厚度约为7μm;粘结剂在复合金属锂薄膜表面单位面积的质量为0.3mg/cm2。

64.实施例12一种预锂化极片的制备方法,采用实施例8的预锂化极片的生产系统,包括以下步骤:将实施例3制备的柔性复合金属锂薄膜的表面喷涂4wt%聚偏氟乙烯(pvdf)和2.5wt%硅烷偶联剂kh

‑

570的n

‑

甲基二甲酰胺溶液,喷涂量为1.5mg/cm2,然后将柔性复合金属锂薄膜负载有粘结剂溶液的表面与硅碳负极极片表面压紧,其压力为3mpa,干燥温度为80℃,制得预锂化极片。

65.经上述方法制备的预锂化极片,包括以下组分:极片、柔性复合金属锂薄膜和粘结剂,粘结剂设置在极片和柔性复合金属锂薄膜之间。

66.以单面预锂化极片的总厚度为59μm,单面极片的厚度为55μm;柔性复合金属锂薄膜的厚度约为4μm;粘结剂在复合金属锂薄膜表面单位面积的质量为0.04mg/cm2。

67.实施例13将本发明实施例(9

‑

11)制备的预锂化极片作为锂电池负极应用在锂电池中。

68.一种锂电池,包括正极极片、预锂化极片作为负极极片和隔膜,正极极片、隔膜和负极极片依次设置。正极极片为钴酸锂正极,负极极片分别采用实施例9制备的硅碳预锂化极片作为负极、实施例10制备的氧化亚硅预锂化极片作为负极和实施例11制备的锡碳预锂化极片作为负极,隔膜为pp隔膜,电解液为1.2m lipf6 ec/dec/fec。做对比实验三,对比例三采用相同方法制备锂离子电池,区别在于,未添加上述柔性复合金属锂薄膜。

69.对制得的电池进行首次充放电性能检测,测试方法如下:s1:将锂离子电池以0.1c的电流充电至4.3v;s2:将步骤s1中的锂离子电池再以恒压充电至电流达到0.05c;s3:静置30min;s4:将步骤s3中的锂离子电池以0.1c的电流放电至3v,得到充电容量和放电容量。

70.放电容量与充电容量的比值为首次库伦效率;通过上述检测方法,可以测得,负极极片为硅碳负极时,未添加柔性复合金属锂薄膜的锂离子电池的放电容量为4.02ah,首次库伦效率为74%;添加柔性复合金属锂薄膜的锂离子电池的容量为4.65ah,首次库伦效率为86%;首次充放电曲线如图4所示。

71.负极极片为氧化亚硅负极时,未添加柔性复合金属锂薄膜的锂离子电池的容量为3.92ah,首次库伦效率为69%;添加柔性复合金属锂薄膜的锂离子电池的容量为4.43ah,首次库伦效率为83%;负极极片为锡碳负极时,未添加柔性复合金属锂薄膜的锂离子电池的容量为3.83 ah,首次库伦效率为66%;添加柔性复合金属锂薄膜的锂离子电池的容量为

4.25ah,首次库伦效率为80%;通过对比不同负极材料时首次库伦效率的变化,如表2所示,可以看出,含有柔性复合金属锂薄膜的锂离子电池的首次库伦效率明显提高。

72.通过上述实施例,可以得出:本发明提供的预锂化极片,其采用超薄柔性复合金属锂薄膜完成极片补锂操作。预锂化极片作为锂离子电池负极极片,在锂离子电池引入了柔性复合金属锂薄膜,该柔性复合金属锂薄膜能够大幅提高锂离子电池的性能,锂离子电池的首次库伦效率和循环都得到了明显的改善,具有成本低,安全,生产效率高等特点且柔性复合金属锂薄膜制备工艺简单,适合工业化生产。

73.上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1