一种纳米带钛酸锂@砭石复合纤维材料的制备及产品和应用的制作方法

1.本发明涉及一种锂离子电池负极材料的制备方法,特别是涉及一种纳米带钛酸锂@砭石复合纤维材料的制备方法。

背景技术:

2.随着更小、更轻和更高性能的电子和通讯设备的迅速发展,人们对为这些设备提供电源的电池性能尤其对比能量提出了越来越高的要求。但是,目前已商品化的锂离子电池和 mh/ni电池的比容量已经很难继续提高。因此,迫切需要开发比能量更高的电池。锂离子二次电池作为高比能量化学电源已经广泛应用于移动通讯、笔记本电脑、摄像机、照相机、便携式仪器仪表等领域,迅速发展成为目前最重要的二次电池之一。锂离子电池作为最新一代的绿色高能蓄电池,于20世纪90年代初迅速发展起来,锂离子电池因其电压高、能量密度高、循环寿命长、环境污染小等优点倍受青睐。

3.目前,商业化的锂离子电池负极材料大多数采用碳负极材料,但是碳负极材料存在一些缺陷:首次放电过程中与电解液发生反应形成表面钝化膜,导致电解液的消耗和首次库伦效率较低;碳电极与金属锂的电极电位相近,在电池过充电时,仍可能会在碳电极表面析出金属锂,而形成枝晶造成短路,引发安全问题等。寻找新型的锂离子负极材料成为研究的热点。尖晶石型的钛酸锂是一种零应变材料,循环性能好、不与电解液反应、充放电电压平台比较平稳、安全性较高、价格低廉且比较容易制备,是很有潜力的动力型锂离子电池负极材料。同时,该材料也存在一些缺点,li4ti5o

12

的电导率很低,近乎绝缘,高倍率下的性能较差,若应用于动力车、大型储能电池等领域就会受到极大的限制。因而,针对li4ti5o

12

材料导电性差的缺点,提高其电导率和高倍率性能的研究显得尤为重要。目前,常用的改性方法是将其纳米化、包覆或是掺杂,以此来初步提升电极性能。制备纳米化的li4ti5o

12

,减小了材料颗粒的大小,缩短li

+ 的扩散路径、减小li

+

的扩散阻力、减缓电极极化的目的,以此来提高了材料的电化学性能,但是纳米化颗粒在充放电过程中容易发生团聚。随着充放电进行过程,材料的电化学性能会下降。

技术实现要素:

4.本发明的第一目的是为克服现有技术的不足,提供一种纳米带钛酸锂@砭石复合纤维材料的制备方法。

5.本发明的再一目的在于:提供上述方法制备的纳米带钛酸锂@砭石复合纤维材料。

6.本发明的又一目的在于:提供上述产品的应用。

7.本发明的第一技术目的是通过以下技术方案得以实现的:一种纳米带钛酸锂@砭石复合纤维材料的制备方法,包括以下步骤:1)将有机钛盐溶于n,n

‑

二甲基甲酰胺和醇混合液中,其中三者体积比为1

‑

4: 2

‑

8: 10

‑

20;搅拌均匀,得溶液a;2)将溶液a在180~240 ℃反应15~20 h,冷却,进行第一阶段洗涤和第一阶段干燥,

得二氧化钛纳米片;3)将二氧化钛纳米片和砭石粉按质量比为50~60:1~2混合配比置于氢氧化锂溶液中搅拌均匀;在120~160 ℃反应8~10 h,冷却至室温,进行第二阶段洗涤和第二阶段干燥,得前驱体;4)将前驱体在惰性气氛中300~400 ℃煅烧2~5 h得纳米带钛酸锂@砭石粉;5)将纳米带钛酸锂@砭石粉和壳聚糖溶解于极性溶液,搅拌,充分混合后制成均匀纺丝溶液;纺丝液的浓度为2%~60%;6)将上述纺丝液用静电纺丝装置进行纺丝,获得纳米带钛酸锂@砭石复合纤维材料。

8.本发明提供的一种纳米带钛酸锂@砭石复合纤维材料的制备方法,纳米带的钛酸锂材料具有较大的比表面积,能够充分与电解液接触,提高材料的电化学性能,而砭石粉中富含一些微量元素镁、铁等以及稀土元素锶、钇、铜和铬等,少量的微量元素和稀土元素可在煅烧过程中掺杂到钛酸锂晶格内,进而提高材料的电化学性能。

9.作为优选,所述第一阶段洗涤和第二阶段洗涤是用去离子水和有机溶剂洗涤3~5次;第一阶段干燥和第二阶段干燥是在60~80 ℃烘箱过夜干燥。

10.本发明洗涤溶剂的选择以及干燥温度和干燥时间的控制,对前驱体中砭石粉与二氧化碳与氢氧化锂的反应产物性能有影响,本发明的特定选择和控制能够帮助后续煅烧过程中获得更大比表面积的、微量元素和稀土元素掺杂性能更好的纳米带钛酸锂@砭石粉。

11.优选的,所述步骤1)中,有机钛盐为钛酸四丁酯、钛酸异丙酯、钛酸乙酯中的一种或其组合;醇为异丙醇、正丁醇或丙醇中的一种或其组合。

12.优选的,所述步骤2)中,有机溶剂为无水乙醇或丙酮中的一种或其组合。

13.优选的,所述步骤4)中,惰性气氛为氮气或氩气中的一种或其组合。

14.优选的,所述步骤5)中,极性溶剂是甲酸、冰醋酸或三氟乙酸中的一种或其组合;壳聚糖的脱乙酰度是80%~100%。

15.极性溶剂的选择以及壳聚糖的脱乙酰度控制,对纺丝液的性能有影响,本发明的特定选择和控制能够帮助后续纺丝过程中获得电化学性能更好的纳米带钛酸锂@砭石粉。

16.优选的,所述步骤6)中,静电纺丝的工艺参数是:1~50千伏,接受距离1~50厘米,溶液流量为0.01~20 ml/h。

17.静电纺丝工艺参数控制,对纳米带钛酸锂@砭石复合纤维材料的性能有影响,本发明的特定选择和控制能够获得电化学性能更好的纳米带钛酸锂@砭石粉。

18.一种纳米带钛酸锂@砭石复合纤维材料的制备方法,具体步骤为:1)将有机钛盐溶于n,n

‑

二甲基甲酰胺和醇混合液中,其中三者体积比为2 ml: 5 ml: 15 ml;磁力搅拌1~2 h至均匀,得溶液a;2)将溶液a转移至反应釜中180~240 ℃反应15~20 h,冷却至室温,用去离子水和有机溶剂洗涤3~5次,60~80 ℃烘箱过夜干燥,得二氧化钛纳米片;3)将二氧化钛纳米片和砭石粉置于氢氧化锂溶液中搅拌1~2 h至均匀;其中二氧化钛纳米片和砭石粉的质量比为50~60:1~2;转移至反应釜中120~160 ℃反应8~10 h,冷却至室温,用去离子水和有机溶剂洗涤3~5次,60~80 ℃烘箱过夜干燥,得前驱体;4)将前驱体置于马弗炉中在惰性气氛中300~400 ℃煅烧2~5 h得纳米带钛酸锂@

砭石粉;5)将35~40重量份纳米带钛酸锂@砭石粉和20~30重量份壳聚糖溶解于50~60重量份极性溶液,室温磁力搅拌30~60 min,充分混合后制成均匀纺丝溶液;纺丝液的浓度为2%~60%;6)将上述纺丝液用静电纺丝装置进行纺丝,获得纳米带钛酸锂@砭石复合纤维材料。

19.作为优选,所述静电纺丝装置包括静电纺丝机体,所述静电纺丝机体内壁顶部固定安装有注射喷头,所述静电纺丝机体内壁底部通过螺栓固定安装有固定架,所述固定架内壁一侧开设有螺纹孔,所述静电纺丝机体内壁底部接触有滚轮,所述滚轮外壁顶部转动套有连接架,所述连接架顶部通过螺栓固定安装有电机,所述电机输出端焊接有转杆,所述转杆靠近电机的一端外壁开设有定位螺纹,所述定位螺纹螺纹套在螺纹孔内,所述静电纺丝机体外壁中部固定套有转环,所述转环外壁转动套有支撑架,所述支撑架内壁一侧转动套有横杆,所述横杆外壁固定套有接收辊,所述注射喷头输出端正对接收辊,所述横杆一端贯穿支撑架,所述横杆一端外壁固定套有第二齿轮,所述第二齿轮底部啮合连接有第一齿轮,所述第一齿轮固定套在转杆外壁中部。

20.本发明通过控制电机可使接收辊一边进行横向移动,一边进行旋转,只需单个电机,便可完成接收辊的两种运动状态;通过电机正反转,在螺纹孔和定位螺纹限位下,会带动支撑架上的接收辊进行横向移动,使在注射喷头对纺丝喷射范围有限时,通过对接收辊进行移动,来使接收辊上纺丝聚集面积更大,适宜大量生产。本发明的电机运行后,还会通过转杆和两个齿轮等部件带动接收辊进行旋转,在静电纺丝时,能使纺丝在接收辊上分布的更加均匀,便于纤维材料的形成;从而形成具有更佳的电化学性能的纳米带钛酸锂@砭石复合纤维材料。

21.作为本发明的一种优选技术方案,所述转杆一端贯穿固定架,所述固定架内焊接有限位杆。

22.作为本发明的一种优选技术方案,所述支撑架底端滑动套在限位杆外壁,所述转环和第一齿轮均位于限位杆正上方。

23.作为本发明的一种优选技术方案,所述支撑架底部与固定架内壁底部相接触,所述转环位于定位螺纹与第一齿轮之间。

24.作为本发明的一种优选技术方案,所述接收辊位于支撑架内部,所述第二齿轮位于支撑架外部。

25.作为本发明的一种优选技术方案,所述静电纺丝机体和电机均与外部电源电性连接,所述转环呈圆环形状,所述固定架呈“u”字形状。

26.本发明的第二技术目的是通过以下技术方案得以实现的:本发明提供一种纳米带钛酸锂@砭石复合纤维材料,根据上述任一所述方法制备得到。

27.本发明的第三技术目的是通过以下技术方案得以实现的:本发明提供纳米带钛酸锂@砭石复合纤维材料的制备方法在锂电材料中的应用。

28.综上所述,本发明具有以下有益效果:1、本发明提供的一种纳米带钛酸锂@砭石复合纤维材料的制备方法,纳米带的钛

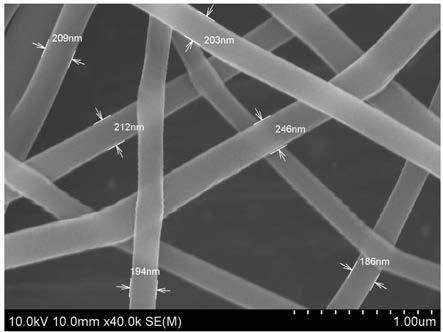

ml:5 ml:15 ml;磁力搅拌1 h至均匀,得溶液a;将a转移至反应釜中180 ℃反应20 h,冷却至室温,用去离子水和乙醇洗涤3次,60 ℃烘箱过夜干燥,得二氧化钛纳米片;将二氧化钛纳米片和砭石粉置于氢氧化锂溶液中搅拌1 h至均匀;其中二氧化钛纳米片和砭石粉的质量比为50:1;转移至反应釜中160 ℃反应8 h,冷却至室温,用去离子水和乙醇洗涤5次,80 ℃烘箱过夜干燥,得前驱体;将前驱体置于马弗炉中在氮气气氛中400 ℃煅烧2 h得纳米带钛酸锂@砭石粉;将40重量份纳米带钛酸锂@砭石粉和20重量份壳聚糖溶解于55重量份冰醋酸溶液,室温磁力搅拌60 min,充分混合后制成均匀纺丝溶液;其中壳聚糖的脱乙酰度是90%,纺丝液的浓度为10%;将上述纺丝液用常规静电纺丝装置进行纺丝,静电纺丝的工艺参数是:20千伏,接受距离25厘米,溶液流量为5 ml/h,获得纳米带钛酸锂@砭石复合纤维材料。图1是纳米带钛酸锂@砭石复合纤维材料的sem图。纤维直径在186

‑

246 nm。经检测,首次放电比容量为175 mah/g,第二次放电比容量为168mah/g,经过100次循环放电比容量为156mah/g。

34.实施例2将钛酸异丙酯溶于n,n

‑

二甲基甲酰胺和正丁醇混合液中,其中三者体积比为2 ml:5 ml:15 ml;磁力搅拌2 h至均匀,得溶液a;将a转移至反应釜中180 ℃反应20 h,冷却至室温,用去离子水和丙酮洗涤3次,80 ℃烘箱过夜干燥,得二氧化钛纳米片;将二氧化钛纳米片和砭石粉置于氢氧化锂溶液中搅拌2 h至均匀;其中二氧化钛纳米片和砭石粉的质量比为60:1;转移至反应釜中130 ℃反应10 h,冷却至室温,用去离子水和乙醇洗涤3次,80 ℃烘箱过夜干燥,得前驱体;将前驱体置于马弗炉中在氮气气氛中300 ℃煅烧5 h得纳米带钛酸锂@砭石粉;将35重量份纳米带钛酸锂@砭石粉和20重量份壳聚糖溶解于50重量份冰醋酸溶液,室温磁力搅拌60 min,充分混合后制成均匀纺丝溶液;其中壳聚糖的脱乙酰度是80%,纺丝液的浓度为15%;将上述纺丝液用常规静电纺丝装置进行纺丝,静电纺丝的工艺参数是:20千伏,接受距离20厘米,溶液流量为10 ml/h,获得纳米带钛酸锂@砭石复合纤维材料。图2是纳米带钛酸锂@砭石复合纤维材料的充放电性能图。在0.5c条件下,其首次充放电比容量分别是175 mah/g和178 mah/g。经检测,首次放电比容量为173mah/g,第二次放电比容量为166 mah/g,经过100次循环放电比容量为153mah/g。

35.实施例3将钛酸乙酯溶于n,n

‑

二甲基甲酰胺和正丁醇混合液中,其中三者体积比为2 ml:5 ml:15 ml;磁力搅拌2 h至均匀,得溶液a;将a转移至反应釜中240 ℃反应15 h,冷却至室温,用去离子水和丙酮洗涤3次,80 ℃烘箱过夜干燥,得二氧化钛纳米片;将二氧化钛纳米片和砭石粉置于氢氧化锂溶液中搅拌2 h至均匀;其中二氧化钛纳米片和砭石粉的质量比为60:1;转移至反应釜中120 ℃反应8 h,冷却至室温,用去离子水和丙酮洗涤3次,80 ℃烘箱过夜干燥,得前驱体;将前驱体置于马弗炉中在氩气气氛中350 ℃煅烧2 h得纳米带钛酸锂@砭石粉;将40重量份纳米带钛酸锂@砭石粉和20重量份壳聚糖溶解于55重量份三氟乙酸,室温磁力搅拌60 min,充分混合后制成均匀纺丝溶液;其中壳聚糖的脱乙酰度是95%,纺丝液的浓度为20%;将上述纺丝液用常规静电纺丝装置进行纺丝,静电纺丝的工艺参数是:15千伏,接受距离20厘米,溶液流量为15 ml/h,获得纳米带钛酸锂@砭石复合纤维材料。图3是纳米带钛酸锂@砭石复合纤维材料的循环寿命图。首次放电比容量为178 mah/g,第二次放电比容量为170 mah/g,经过100次循环放电比容量为158 mah/g。

36.实施例4同实施例1,不同的是静电纺丝采用本发明特定的静电纺丝装置进行纺丝:如图4

‑

8所示的静电纺丝装置:包括静电纺丝机体1,静电纺丝机体1为现有的静电纺丝机,其内部机构均已公开,在此不过多赘述,静电纺丝机体1内壁顶部固定安装有注射喷头11,便于利用注射喷头11来进行静电纺丝的喷射,静电纺丝机体1内壁底部通过螺栓固定安装有固定架2,便于静电纺丝机体1对固定架2进行固定,固定架2内壁一侧开设有螺纹孔21;静电纺丝机体1内壁底部接触有滚轮3,静电纺丝机体1可对滚轮3进行支撑,滚轮3外壁顶部转动套有连接架31,连接架31可对滚轮3进行限位,连接架31顶部通过螺栓固定安装有电机32,连接架31可对电机32进行支撑,在电机32横向移动时,连接架31和滚轮3会提高电机32移动时的稳定性,滚轮3会通过滚动来降低电机32移动时的阻力,电机32输出端焊接有转杆33,电机32运行后会带动转杆33进行旋转,电机32可进行正转与反转,为现有技术,在此不过多赘述;转杆33靠近电机32的一端外壁开设有定位螺纹34,定位螺纹34螺纹套在螺纹孔21内,使得转杆33一端通过定位螺纹34被螺纹套在螺纹孔21内,便于定位螺纹34和螺纹孔21对转杆33进行支撑与限位,静电纺丝机体1外壁中部固定套有转环35,转环35外壁转动套有支撑架4,转环35可对转杆33与支撑架4进行连接,转杆33配合限位杆22可对支撑架4进行限位,使得支撑架4会随着转杆33进行横向移动,而不会随着转杆33进行旋转,支撑架4内壁一侧转动套有横杆41,横杆41外壁固定套有接收辊42,横杆41可对接收辊42进行支撑,注射喷头11输出端正对接收辊42,便于注射喷头11向接收辊42上喷射纺丝,横杆41一端贯穿支撑架4,横杆41一端外壁固定套有第二齿轮43,使得第二齿轮42转动后能带动横杆41进行旋转,第二齿轮43底部啮合连接有第一齿轮36,使得第一齿轮36转动后能带动第二齿轮43进行旋转,第一齿轮36固定套在转杆33外壁中部,便于转杆33旋转后带动第一齿轮36进行旋转。

37.具体的,请参阅图6,转杆33一端贯穿固定架2,使得固定架2可对转杆33进行支撑,固定架2内焊接有限位杆22,便于固定架2对限位杆22进行支撑。

38.具体的,请参阅图6,支撑架4底端滑动套在限位杆22外壁,使得限位杆22可对支撑架4进行限位,使支撑架4只能进行横向移动而不能进行旋转,转环35和第一齿轮36均位于限位杆22正上方。

39.具体的,请参阅图6,支撑架4底部与固定架2内壁底部相接触,便于固定架2对支撑架4进行限位与支撑,转环35位于定位螺纹34与第一齿轮36之间。

40.具体的,请参阅图6,接收辊42位于支撑架4内部,便于支撑架4对接收辊42进行遮挡和保护,第二齿轮43位于支撑架4外部,第二齿轮42会在支撑架4外部进行旋转。

41.具体的,请参阅图4、图6和图8,静电纺丝机体1和电机32均与外部电源电性连接,外部电源进行供电,转环35呈圆环形状,方便转环35在支撑架4内进行旋转,固定架2呈“u”字形状,便于固定架2对转杆33进行支撑。

42.工作原理:使用时控制电机32进行正反转,电机32运行后会带动转杆33进行旋转,此时在螺纹孔21和定位螺纹34两者对转杆33的支撑与限位下,使转杆33一边旋转一边进行横向移动(与旋转螺栓原理相通),从而带动电机32、支撑架4和转杆33整体进行横向移动,同时在转环35和限位杆22的限位下,支撑架4只能进行横向移动而不会进行旋转,由于注射

喷头11位置固定和喷射范围固定,故可通过支撑架4和接收辊42的横向移动,来使接收辊42上纺丝聚集面积更大,同时转杆33旋转后会通过第一齿轮36和第二齿轮43带动横杆41进行旋转,横杆41会带动接收辊42在支撑架4内旋转,在静电纺丝时来通过旋转接收辊42,使喷射纺丝在接收辊42上分布的更加均匀,连接架31和滚轮3可对电机32进行支撑,使电机32运行和移动时更加稳定。

43.经检测,首次放电比容量为188 mah/g,第二次放电比容量为175 mah/g,经过100次循环放电比容量为170mah/g。

44.实施例5同实施例2,不同的是静电纺丝采用如实施例4所述的特定静电纺丝装置进行纺丝。经检测,首次放电比容量为190 mah/g,第二次放电比容量为178mah/g,经过100次循环放电比容量为172 mah/g。

45.实施例6同实施例3,不同的是静电纺丝采用如实施例4所述的特定静电纺丝装置进行纺丝。经检测,首次放电比容量为185 mah/g,第二次放电比容量为173 mah/g,经过100次循环放电比容量为161mah/g。

46.对比例1 同实施例1,不同的步骤1)将有机钛盐溶于n,n

‑

二甲基甲酰胺和醇混合液中,其中三者体积比为1: 9: 8;步骤3)将二氧化钛纳米片和砭石粉按质量比为45:3混合配比置于氢氧化锂溶液中搅拌均匀。经检测,首次放电比容量为145 mah/g,第二次放电比容量为130 mah/g,经过100次循环放电比容量为126mah/g。

47.对比例2同实施例1,不同的是步骤2)将溶液a在160 ℃反应14h;步骤3)将二氧化钛纳米片和砭石粉在170 ℃反应;步骤4)将前驱体在惰性气氛中450 ℃煅烧得纳米带钛酸锂@砭石粉。经检测,首次放电比容量为150mah/g,第二次放电比容量为140 mah/g,经过100次循环放电比容量为120 mah/g。

48.以上实施例1

‑

6和对比例1

‑

2数据说明:1、采用本发明实施例1

‑

6配方、工艺参数制备所得的纳米带钛酸锂@砭石粉复合纤维材料,相比对比例1

‑

2不同的配方或不同的工艺,本发明实施例1

‑

6的纳米带钛酸锂@砭石粉复合纤维材料的电化学性能更好;2、采用本发明实施例4

‑

6特定的静电纺丝装置制备所得的纳米带钛酸锂@砭石粉复合纤维材料,相比实施例1

‑

3采用常规的静电纺丝装置制备所得的,本发明实施例4

‑

6的纳米带钛酸锂@砭石粉复合纤维材料的电化学性能更好。

49.本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1