一种直冷散热锂电池模组结构的制作方法

1.本发明涉及电池领域,更具体地说,它涉及一种直冷散热锂电池模组结构。

背景技术:

2.电动助力自行车或者电动车,均以电池作为辅助动力来源,目前电池有两种安装形式,分别是外置式和内置式。

3.对于内置安装的电池来说,如何快速有效地释放电池使用过程中产生的热量,是需要研究和改善解决的重点问题。

4.现有公开号为cn109244596a的中国专利,公开了一种快速散热的锂电池,其包括锂电池电芯以及散热外壳,散热外壳外部具备散热鳍片,其内部为腔体,并且腔体具备至少分布的散热外壳上表面和下表面的孔道,孔道通过导管连接至高压循环泵,腔体内布置有复合散热材料。即该专利中利用高压循环泵来实现主动散热。

5.但是,对于电动助力自行车或者电动车而言,电池作为辅助动力来源,如果采用主动散热,一方面会影响电池的续航,另一方面会导致结构复杂,体积过大,不方便安装,且成本较高。

技术实现要素:

6.针对现有技术存在的不足,本发明的目的在于提供一种直冷散热锂电池模组结构,其采用直冷散热的方式,具有散热面积大、散热快以及外部环境温度不交互的优势。

7.为实现上述目的,本发明提供了如下技术方案:一种直冷散热锂电池模组结构,包括:外壳;设置于所述外壳内的电池模组;还包括:设置于所述电池模组与外壳内壁之间导热结构,所述导热结构包括布基层和导热层;其中,所述布基层包括正向空气顺通面和反向空气缓通面,且所述反向空气缓通面朝向所述外壳内壁。

8.进一步地,所述布基层的正向空气顺通面与所述电池模组接触,所述导热层设置于所述布基层的反向空气缓通面与外壳内壁之间。

9.进一步地,所述导热层为导热硅脂层,所述布基层与导热硅脂层压合为一体,形成布基导热硅脂条或者布基导热硅脂片。

10.进一步地,所述外壳外壁设置有与所述导热结构相对的散热凹槽或者散热凸棱。

11.进一步地,所述电池模组包括多个层叠布置的电池单元组件,所述电池单元组件包括与所述导热结构接触的导热片。

12.进一步地,所述导热片设置于所述电池单元组件的层叠接触面,且延伸至电池单

元组件的侧壁;所述导热片上延伸至电池单元组件侧壁的部分与所述导热结构接触。

13.进一步地,所述外壳包括箱体和侧盖板,所述侧盖板与箱体之间通过紧固件连接;与导热片接触的所述导热结构,其另一侧与所述侧盖板内壁接触。

14.进一步地,所述箱体与侧盖板的外壁接合处设置有密封圈。

15.进一步地,所述电池模组包括位于其端部的电池控制板,所述电池控制板上设置有mos管;所述电池控制板上设置有与mos管接触的所述导热结构。

16.进一步地,所述外壳内壁延伸设置有与所述电池控制板上的导热结构接触的导热部。

17.综上所述,本发明具有以下有益效果:将布基层与导热层相结合形成导热结构,则电池模组产生的热量能够顺利通过导热片、导热结构和外壳传递至外部环境,实现快速散热;同时,布基层能够阻碍外部环境温度反向传递给电池模组,从而提高电池模组的散热持续性和冷却降温效果,延长电池模组的使用寿命;导热结构设置于电池模组与外壳内壁之间,实现直接冷却散热,则不需要额外消耗电池模组的电量,且结构简单,体积较小,便于安装在电动助力自行车、电动车或者电动摩托车等车辆上。

附图说明

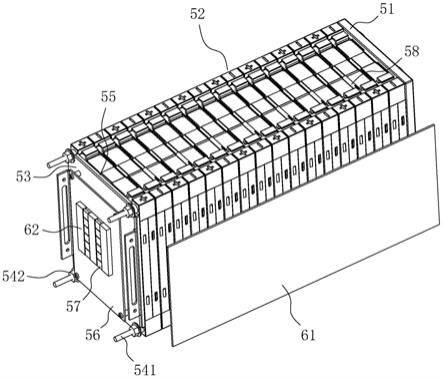

18.图1为实施例中一种直冷散热锂电池模组结构的整体结构示意图;图2为实施例中一种直冷散热锂电池模组结构的结构示意图;图3为图2中a部分的放大示意图;图4为实施例中端盖的结构示意图;图5为实施例中电池模组的爆炸示意图;图6为实施例中电池模组的结构示意图;图7为实施例中电池单元组件的结构示意图。

19.图中:11、箱体;111、折弯部;112、连接部;12、侧盖板;121、散热凸棱;13、端盖;131、散热凹槽;132、嵌入部;133、导热部;2、接插口;3、把手;4、密封圈;51、固定基板;52、电池单元组件;521、电芯支架;522、软包电芯;523、电极板;524、布线卡槽;525、导热片;53、固定支架;541、长螺杆;542、螺母;543、内螺纹螺栓;55、绝缘板;56、电池控制板;57、mos管;58、镍片;59、缓冲垫片;61、布基导热硅脂片;62、布基导热硅脂条。

具体实施方式

20.以下结合附图对本发明作进一步详细说明。

21.本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

22.实施例:一种直冷散热锂电池模组结构,参照图1、图2和图5,其包括外壳,外壳内设置有电池模组;本实施例中电池模组与外壳内壁之间设置有导热结构,导热结构包括布基层和导热层;其中,布基层包括正向空气顺通面和反向空气缓通面,且反向空气缓通面朝向外壳内

壁;本实施例中的布基层属于现有技术,其具备方向性,即正向能够无障碍穿透纳米级空气分子或者水分子等,而反向则减缓空气分子流通;将布基层与导热层相结合形成导热结构,则电池模组产生的热量能够顺利通过导热结构和外壳传递至外部环境,实现快速散热;同时,布基层能够阻碍外部环境温度反向传递给电池模组,从而提高电池模组的散热持续性和冷却降温效果,延长电池模组的使用寿命;本实施例中导热结构设置于电池模组与外壳内壁之间,实现直接冷却散热,则不需要额外消耗电池模组的电量,且结构简单,体积较小,便于安装在电动助力自行车、电动车或者电动摩托车等车辆上。

23.参照图1、图2和图5,优选地,本实施例中布基层的正向空气顺通面与电池模组接触,导热层设置于布基层的反向空气缓通面与外壳内壁之间;将导热层设置于布基层的反向空气缓通面与外壳内壁之间,能够进一步提高布基层对外部环境温度的阻碍效果,从而提高冷却散热效果;具体地,本实施例中导热层为导热硅脂层,且布基层与导热硅脂层压合为一体,形成布基导热硅脂条62或者布基导热硅脂片61;将布基层与导热硅脂层压合为一体,一方面能够进一步提高布基层对外部环境温度的阻碍效果,另一方面能够增强导热硅胶层的抗撕裂性,同时也能够减少零件数量,便于安装和管理;优选地,本实施例中布基导热硅脂条62或者布基导热硅脂片61粘贴在电池模组上,粘贴面为布基层的正向空气顺通面,使得电池模组产生的热量能够通过布基导热硅脂条62或者布基导热硅脂片61快速传递出去。

24.参照图5和图7,本实施例中电池模组包括多个层叠布置的电池单元组件52,电池单元组件52包括与导热结构接触的导热片525;其中,导热片525设置于电池单元组件52的层叠接触面,且延伸至电池单元组件52的侧壁,而导热片525上延伸至电池单元组件52侧壁的部分与导热结构接触;电池单元组件52层叠布置后,相邻的电池单元组件52之间通过导热片525接触,而导热片525与导热结构接触,形成由导热片525、导热结构至外壳的散热路径,从而有利于电池模组产生的热量由内向外传递出去。

25.参照图5和图7,本实施例中电池模组的两个侧面均粘贴有布基导热硅脂片61,而布基导热硅脂片61与全部的电池单元组件52上的导热片525均接触,形成较大的散热面积,有利于实现快速散热。

26.参照图7,本实施例中电池单元组件52包括电芯支架521,电芯支架521内设置有两个软包电芯522,且电芯支架521两端均设置有电极板523;两个软包电芯522的正极耳焊接于其一电极板523上,而负极耳焊接于另一电极板523上方;电极板523优选铜镀镍材质,且本实施例中电极板523与电芯支架521之间通过卡扣固定,从而方便安装;本实施例中电池单元组件52包括两个导热片525,布置于两侧,分别与两个软包电芯522接触,而两个导热片525形成的包裹式结构,一方面能够对软包电芯522起到安全防护作用,另一方面起到导热作用,而且接触面积大,有利于实现快速散热。

27.参照图5和图7,本实施例中导热片525优选壁厚约0.3mm的超薄铝箔,铝合金具有导热块和散热块的优点,能够快速传递热量;本实施例中导热片525呈u型,其侧板部分与电芯支架521之间通过卡扣固定,从而保证导热片525与电芯支架521连接的稳固性,而且安装方便;导热片525的侧板部分与布基导热硅脂片61接触,实现热量传递;进一步地,本实施例中导热片525与软包电芯522之间设置有两条双面导热胶,则一方面能够将导热片525与软包电芯522粘接牢固,另一方面有利于实现软包电芯522与导热片525之间的热量传递。

28.参照图5和图7,本实施例中电芯支架521端部设置有布线卡槽524,通过布线卡槽524便于对电池模组进行布线,使得线束布置合理,走线整齐,而且能够有效避免线束弹出;电池单元组件52层叠后,需要串联的电池单元组件52之间通过镍片58进行连接,优选地,本实施例中焊接后的镍片58呈拱形,起到缓冲作用,能够减少高频振动对焊点的撕扯,避免镍片58的焊接处断开,提高安全可靠性。

29.参照图5和图7,具体地,本实施例中电池模组包括固定基板51和固定支架53,固定基板51和固定支架53将多个层叠布置的电池单元组件52夹于其中;其中,固定基板51、多个电池单元组件52以及固定支架53之间通过紧固组件连接;本实施例中紧固组件包括长螺杆541和螺母542,长螺杆541从固定基板51穿入,依次穿过多个电池单元组件52的电芯支架521后,从固定支架53穿出,螺母542旋设在长螺杆541上,与固定支架53接触,从而能够将固定基板51、多个电池单元组件52以及固定支架53连接为一体;本实施例中固定支架53与电池单元组件52之间设置有绝缘板55,从而能够提高安全性;在其他可选的实施例中,多个层叠布置的电池单元组件52也可以通过其它方式连接,在此不做限制。

30.参照图5,电池模组还包括位于其端部的电池控制板56,电池控制板56上设置有mos管57,电池控制板56上设置有与mos管57接触的导热结构;具体地,本实施例中电池控制板56通过螺栓安装在固定支架53上,且电池控制板56上设置有两排mos管57;此处的导热结构为布基导热硅脂条62,布基导热硅脂条62粘贴于mos管57的引脚根部,两排mos管57共四排引脚,采用三个布基导热硅脂条62实现对全部引脚的全覆盖;将布基导热硅脂条62粘接于mos管57的引脚根部,则mos管57产生的热量能够通过布基导热硅脂条62快速传递出去,实现冷却降温,从而延长使用寿命。

31.参照图1,具体地,本实施例中外壳包括箱体11、两个侧盖板12以及端盖13;其中,侧盖板12将箱体11的侧面开口闭合,端盖13将箱体11的端部开口闭合,从而在外壳内形成封闭的腔体,用于安装电池模组;端盖13上设置有用于充电或者放电的接插口2,且端盖13上设置有把手3,从而便于提拉。

32.参照图1至图6,本实施例中固定基板51端面粘贴有多个缓冲垫片59,将电池模组放入箱体11内后,缓冲垫片59与箱体11的内底壁接触,能够提高缓冲作用;本实施例中固定支架53上穿设有与侧盖板12连接的螺栓,从而将电池模组与外壳实现连接,提高电池模组的稳固性;安装端盖13时,长螺杆541的端部穿入端盖13内,然后从端盖13外侧旋入与长螺杆541配合的内螺纹螺栓543,即可实现端盖13与箱体11的连接,而且能够提高整体的稳固性,并减少零件数量,方便安装;进一步地,端盖13内端面设置有与箱体11配合的嵌入部132,嵌入部132与箱体11配合,一方面能够提高端盖13与箱体11连接的稳固性,另一方面能够提高密封性;当然,在其他可选的实施例中,端盖13与箱体11之间也可以采用其它方式连接,在此不做限制。

33.参照图1至图5,外壳外壁设置有与导热结构相对的散热凹槽或者散热凸棱;具体地,本实施例中侧盖板12内侧壁与布基导热硅脂片61接触,且侧盖板12外侧壁布置有散热凸棱121,散热凸棱121能够增加侧盖板12的散热面积,有利于将热量快速传递至外部环境,提高散热冷却效果;本实施例中端盖13内端壁延伸设置有三个分别与布基导热硅脂条62接触的导热部133,且端盖13外端壁布置有散热凹槽131;布基导热硅脂条62的热量通过导热部133传递至端盖13,端盖13外侧壁的散热凹槽131能够增加散热面积,有利于将热量快速

传递至外部环境,从而提高散热冷却效果;同时,导热部133压在布基导热硅脂条62上,还能够提高电池控制板56的稳固性;当然,在其他可选的实施例中,也可以用其它结构形式在增大散热面积,不限于凸棱或者凹槽,在此不做限制。

34.参照图1至图3,本实施例中侧盖板12与箱体11之间通过紧固件连接,且箱体11与侧盖板12的外壁接合处设置有密封圈4,从而能够提高密封性;具体地,箱体11的侧板处形成有折弯部111以及与折弯部111连接的连接部112,连接部112位于侧盖板12内侧,从而能够提高密封性;连接部112内侧壁设置有压铆螺母,从侧盖板12外侧穿设与压铆螺母连接的螺栓,即可实现侧盖板12与箱体11的紧固连接;折弯部111与侧盖板12端面之间形成凹槽,在凹槽内填充密封胶,密封胶干涸后形成密封圈4,从而能够提高密封效果;密封胶可以采用点胶机实现自动化点胶,从而提高生产效率;当然,在其他可选的实施例中,密封圈4也可以采用其它结构形式,例如夹于侧盖板12与连接部112之间,在此不做限制。

35.参照图1、图2和图5,本实施例中将电池模组装入箱体11内后,再安装侧盖板12,使得侧盖板12与布基导热硅脂片61的导热硅脂层紧密接触,而软态的导热硅脂层在受力情况下在侧盖板12与电池模组之间填充密实,从而能够提高热量传递效率,提高散热效果;本实施例中将侧盖板12作为一个独立的安装件,一方面便于采用型材拉伸工艺,在侧盖板12上直接形成散热凸棱121,增大散热面积,另一方面能够在安装时对布基导热硅脂片61施压,提高热量传递效率,从而提高散热效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1