一种改性隔膜及其组装的固体钒电池的制作方法

1.本发明属于储能技术领域,具体涉及一种改性隔膜及用其组装的二次电池。

背景技术:

2.全钒氧化还原液流电池能量密度低,能量密度大概20

‑

25wh/kg,占地大,使得液流钒电池只适合静态储能。同时系统在工作过程中需要用泵来传送电解液,要消耗额外的能量,需要设计复杂的流道未满足电解液在电极上均匀流动,对密封性、安全性要求高,增加了系统的成本,另外需要流量、压力等传感器来进行监测,进一步增加了电池的成本,同时也增加了系统体积。

3.相对于液流电池,高能固态钒电池是一种新型的储能产品,电解质呈固态,使用高活性的钒化合物与导电剂、粘结剂、分散剂等均匀混合而成,其活性高活性的钒化合物被吸附在高比表面积的导电剂和分散剂的微孔中,表观呈固态。高能固态钒电池是将活性电解质和集流体紧密压实,成为复合电极,在层间用隔膜隔开,辅助于密封及紧固组件而成。所以高能固态钒电池,不需要类似传统液流钒电池所需的输送系统及存储罐等。高能固态钒电池中钒离子浓度相比较目前常规钒电池,钒的浓度提高至少80%,但电池的体积降低2倍以上,故从本质上提高了电池的能量密度。同时其结构简单,直接可以做成方形或者圆柱形,方便移动和运输,控制简洁。可用于手机、低速电动车、太阳能储能、风能储能、ups、通讯基站、电网调峰等领域及铅酸电池的市场应用方面均可替代。

4.目前已有的固体钒电池中主要使用阳离子交换膜或者阴离子交换膜。主流离子交换膜为美国杜邦公司生产的nafion系列全氟磺酸质子交换膜。其劣势在于价格昂贵,且有较高的钒离子透过率。另外,国内的企业也在不断寻找一种价格低廉,制备工艺简单,并且具有优异的质子导电能力和抗钒离子渗透能力的全钒液流电池用质子交换膜。但都无法从根本上解决由于有钒离子透过带来的正负极水迁移的问题,造成水在一侧聚集富水、另一侧贫水,直接导致电池多次充放电循环后容量衰减严重,循环性能差、电池性能下降。另外,采用阳离子交换膜或者阴离子交换膜,受限于离子膜的导离子性能,钒固盐电池大电流/高倍率放电性能受到严重制约,大电流放电容量和电压平台低。电流密度从几毫安每平方厘米至四十毫安每平方厘米,这极大的限制了钒固盐电池的应用范围。

技术实现要素:

5.本发明所要解决的技术问题是,针对现有专利中钒固盐电池循环稳定性差、放电电流密度/放电倍率小的问题,对多孔隔膜进行改性,用以代替离子交换膜,实现钒固盐电池高倍率放电、长循环寿命。因此,本发明的第一个目的是提出一种改性隔膜。

6.本发明的第二个目的是提供所述改性隔膜组装的固体钒电池。

7.实现本发明上述目的的技术方案为:

8.一种改性隔膜,为多孔材料经亲水改性而得,所述亲水改性的方式为共混、共聚、接枝、磺化中的一种或多种,所述多孔材料选自微孔膜材料或压制成型的隔板,所述微孔膜

材料为pvdf、pp、pe、ptfe、ps和pmma中的一种或多种;所述压制成型的隔板为玻璃丝纤维压制成型的隔板(agm隔板)。

9.所述微孔膜材料制得的微孔膜的孔径范围为10nm

‑

10μm。

10.本发明的一种优选技术方案为,所述亲水改性的方式为pvdf(聚偏氟乙烯)、pp(聚丙烯)、pe(聚乙烯)、ptfe(聚四氟乙烯)、ps(聚苯乙烯)和pmma(聚甲基丙烯酸甲酯)中的二种或三种共聚,共聚的温度为40~80℃。

11.进一步地,所述亲水改性包括步骤:

①

pvdf、pp、pe、ptfe、ps(聚苯乙烯)和pmma中的二种或三种溶于有机溶剂中,在50~80℃下搅拌6~24h,得到铸膜液;

②

将所得铸膜液除去气泡;

③

在平板上浇铸出铸膜层;

④

将平板放入到常温去离子水中或者10

‑

30%的乙醇水溶液中1~10分钟;

⑤

将成型的微孔膜置于40~70℃的环境中熟化。

12.优选地,所述步骤

①

中,将质量比例(6~10):1:(0.5~2)的pvdf(聚偏氟乙烯)、ps和pmma溶于有机溶剂中,所述有机溶剂为dmac(二甲基乙酰胺)、dmf(n,n

‑

二甲基甲酰胺)、nmp(n

‑

甲基吡咯烷酮)、dmso(二甲基亚砜)中的一种或几种。

13.上述溶液优选在50~70℃下搅拌6~15h,使得高分子链充分溶解和混合均匀,形成均一的铸膜液。

14.更优选地,所述步骤

③

中,在平板上浇铸厚度100~150μm的铸膜层;和/或

15.⑤

将成型的微孔膜置于40℃

‑

60℃的环境中熟化4

‑

24h成最终的多孔膜。

16.本发明的又一种优选技术方案为,所述亲水改性的方式为将压制成型的隔板磺化,再以sio2接枝改性。

17.其中,所述亲水改性包括步骤:1)将压制成型的隔板在浓度90~98%、温度70~100℃的浓硫酸浸泡1~15h;2)将所述隔板洗净并晾干;3)将所述隔板放置在含有超细sio2及接枝助剂、浓度为2.0~5.0mol

·

l

‑1的硫酸水溶液中浸泡;所述接枝助剂为壳聚糖、硅烷偶联剂、聚乙烯醇中的一种或多种。

18.优选地,所述步骤3)中,硫酸水溶液中含有0.1~1wt%的sio2及0.5~3.0wt%的接枝助剂;和/或

19.步骤3)浸泡的时间为1~6h。

20.还可包括步骤4):将浸泡后的agm隔板置于40℃

‑

60℃真空干燥箱中,干燥2

‑

6h。

21.用所述改性隔膜组装的固体钒电池。所述固体钒电池还包括电解质,所述电解质为膏状,其中含有钒活性物质。

22.所述的固体钒电池中,正极的所述钒活性物质为溶液或固体的盐,所述溶液中钒离子浓度为2

‑

8m,酸浓度为1.0

‑

6.0m,提供钒离子的物质为voso4、vocl2、vcl4、(vo2)2so4、vocl3、vo2cl中的一种或多种;所述固体的盐为voso4、vocl2、vcl4固体颗粒、voso4、vocl2、vcl4、v2(so4)3、v2o5粉末,vo2中的一种或多种;

23.负极的所述钒活性物质为溶液或固体的盐,所述溶液中钒离子的浓度为2

‑

8m,酸浓度为05

‑

4.0m,提供钒离子的物质为v2(so4)3、vcl3、vso4、vcl2中的一种或多种;所述固体的盐为v2(so4)3、vcl3,vso4、vcl2、vso4、vo、v2o3中的一种或多种。

24.所述固体钒电池的组装包括操作:将正负极钒活性物质分别和导电剂、胶黏剂和酸混合均匀成膏状,然后涂覆在集流体上,经过干燥固化后组装成电池。

25.所述导电剂包括但不限于电石墨、介孔碳、石墨烯、碳纳米管、活性碳纤维、乙炔

黑、炭黑、膨胀石墨、石墨毡和碳毡碎屑等多孔导电物质一种或几种,所述胶黏剂包括但不限于羧甲基纤维素(cmc)、pvdf(聚偏二氟乙稀)、ptfe(聚四氟乙烯)等中的一种或者几种;所述酸可以是浓度1~8mol

·

l

‑1的硫酸和/或磷酸。

26.本发明的有益效果在于:

27.本发明在固体钒电池已有技术的基础上进行改进,创造性的采用改性多孔隔膜代替离子交换膜,有效解决了水迁移的问题,大大延长了电池的充放电循环次数。本发明提出的改性隔膜具有较强的导离子性能,可以提高固体钒电池的充放电电流密度,实现大电流、高倍率充放电,这对于固体钒电池应用于能量密度型工况具有重要意义。

附图说明

28.图1为本发明单体蓄电池组成的结构示意图图。

29.图2为单体蓄电池的组成示意图。

30.图中,

[0031]1‑

正极板;2

‑

壳体;3

‑

正极活性物质;4

‑

隔膜;5

‑

密封装置;6

‑

负极板;7

‑

负极活性物质。

具体实施方式

[0032]

以下实施例用于说明本发明,但不用来限制本发明的范围。

[0033]

实施例中,蓄电池一个单体的组成见图1,包括正极板1、负极板6、隔膜4、酸电解液、密封装置5、壳体2和紧固装置等组成(紧固件未画图)。

[0034]

其中正单极板由正单极集流体、正极膏状活性物质组成,负单极板由负单极集流体、负极膏状活性物质组成。

[0035]

正、负极膏状活性物质均由钒活性物质、导电剂、添加剂和胶黏剂、酸溶液组成。

[0036]

将正负极钒活性物质分别和导电剂、添加剂、胶黏剂和酸混合均匀成膏状,然后涂覆在集流体上,经过干燥固化后形成正负极单极板。

[0037]

实施例中采用的agm隔板的规格为玻璃丝纤维0.2

‑

5.0μm,孔隙率大于90%,厚度0.5

‑

5mm,在使用前经改性处理。

[0038]

电池的密封装置可以采用硅胶、epdm、ptfe、pvdf等垫片、条或者o型圈等型式。电池壳体可以是硬质pvc、pp、pe、pmma、abs等耐酸腐蚀塑料。壳体成型可以是机加工、注塑成型、3d打印等形式。将改性的多孔隔膜与正负单极板、酸电解液、密封装置和壳体组装成钒固盐单体蓄电池。

[0039]

测试:

[0040]

将制备成的蓄电池在电化学工作站、蓄电池综合测试仪器上进行倍率放电和循环充放电测试,并统计充放电容量以及衰减情况等。倍率放电试验中充电方式为以40ma/cm2的电流密度恒流充电至1.7v,然后分别以40ma/cm2、100ma/cm2、200ma/cm2、600ma/cm2的电流密度放电至0.7v,统计不同倍率下放电电量;循环试验中充电方式为以40ma/cm2的电流密度恒流充电至1.7v,然后分别以40ma/cm2电流密度放电至0.7v,统计不同循环下放电电量。

[0041]

实施例1:

[0042]

nafion离子交换膜预处理:首先将nafion膜置于80℃,浓度为3%~5%的h2o2中处理1h。用蒸馏水清洗后将经过上述处理的nafion膜放入80℃的1mol

·

l

‑1的h2so4溶液中处理1h,用去离子水清洗以去除其表面的有机和无机杂质。然后放入80℃真空干燥箱中干燥12h。

[0043]

实施例2:

[0044]

speek(磺化聚醚醚酮)离子交换膜的制备和预处理:peek粉末在使用前要经过真空干燥处理。取98%的浓硫酸约50ml于烧杯中,水浴加热至预定磺化温度。称取一定量的已干燥的白色peek(聚醚醚酮)粉末,缓慢加入浓硫酸中,满足磺化条件后取出烧杯,烧杯整体浸入冷水中,使其迅速脱离磺化温度,并调节溶液ph值至中性后水洗。滤出所得白色物质,即为该磺化温度和磺化时间下制备的speek粉末,60℃下普通干燥箱干燥至无明显水分存在,转为真空干燥,参数设置为80℃、时间12h。

[0045]

称取一定量上述干燥完全的speek粉体,制得15%的dmac制膜液,转入制模板,60℃普通干燥至无明显流动后,转入真空干燥箱中干燥成膜。制得的膜的厚度在80μm~120μm。将制得的膜在70℃、1mol

·

l

‑1h2so4中浸泡1h后,用去离子水多次清洗表面残余的酸,之后存储在去离子水中待用。

[0046]

实施例3

[0047]

①

agm隔板需要在浓度98%、温度80℃的浓硫酸浸泡10h;

②

然后将agm隔板洗净,放在去离子水中超声处理30分钟,晾干;

③

将agm隔板放置在含有0.5wt%的超细二氧化硅、1.0wt%的壳聚糖,浓度3.0m硫酸水溶液浸泡4h;

④

将浸泡后的agm隔板置于40℃真空干燥箱中,干燥5h。

[0048]

实施例4:

[0049]

称取一定8g的pvdf聚偏氟乙烯、1g的ps和1g的pmma聚甲基丙烯酸甲酯(polymethyl methacrylate)、50ml的dmac中置于锥形瓶中,密封锥形瓶置于60℃的油浴锅中搅拌12h;

②

打开锥形瓶塞子,将锥形瓶置于25℃真空干燥箱中,真空处理5分钟,除去铸膜液中的气泡;

③

将铸膜液均匀的浇铸在干净的玻璃板上,采用刮膜机刮涂铸膜液成厚度125μm均匀的湿润的铸膜层;

④

将玻璃板快速平稳地放入到常温去离子水中5分钟;

⑤

将成型的微孔膜置于60℃的环境中熟化24h成最终的多孔膜。

[0050]

将上述实施例制备的4种隔膜与正负单极板、酸电解液、密封装置和壳体组装成钒固盐单体蓄电池。

[0051]

实施例5:电池的组装:

[0052]

正极材料的制备方法:准确称量总钒含量为6m、硫酸浓度2m的voso4:v2(so4)3=1∶1混合电解液20ml,在此溶液中加入导电石墨2g和质量分数为20%的ptfe(聚四氟乙烯)乳液2ml,之后搅拌10分钟使得三者充分混合成膏状物质,然后将其转移到温度45℃

±

2℃,湿度≥98%环境实验箱中保存2h。

[0053]

负极材料的制备方法:准确称量总钒含量为6m、硫酸,硫酸浓度8m的voso4:v2(so4)3=1∶1混合电解液20ml,在此溶液中加入导电石墨2g和质量分数为20%的ptfe(聚四氟乙烯)乳液2ml,然后加入6m的磷酸溶液1ml,之后搅拌10分钟使得三者充分混合成膏状物质,然后将其转移到温度45℃

±

2℃,湿度≥98%环境实验箱中保存2h。

[0054]

固态电池组装工艺初始阶段正负极活性物质均含为3.5价的钒离子物质(通常为3

价/4价接近1∶1),此时可被统称为“生极板”首次充电后(工艺名称为“化成”),正极板活性物质转变为5价,负极板转变为2价。

[0055]

将配制好的正负极膏状物质分别均匀涂覆在正负集流体上成正负电极,根据电池示意图(图1和图2),依次将正极电极、密封件、隔膜、密封件、负极电极放在电池外壳中,并拧紧外壳紧固装置,制作钒固态钒电池。

[0056]

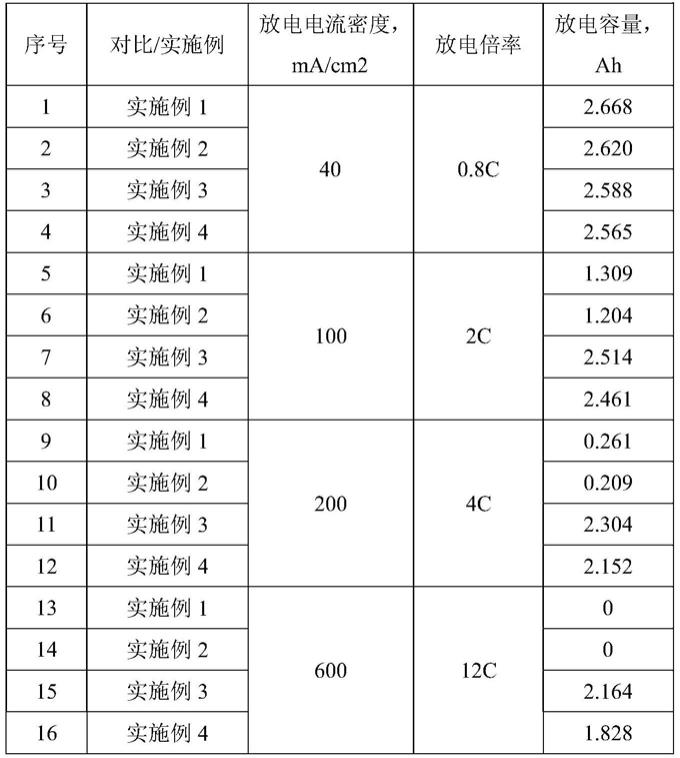

在下面的电池试验中,唯一不同之处在于四个电池分别采用了不同的膜。电池充放电试验结果见表1和表2。

[0057]

表1:不同放电电流密度/倍率放电容量对比:

[0058][0059]

比较四种改性隔膜,其中改性nafion膜组装的电池在较低倍率下有较好的放电容量,但大电流下放电容量不再具有优势。

[0060]

表2:不同循环数的放电容量和下降比例对比

[0061][0062]

共聚的多孔膜和接枝改性的agm隔板在大电流、高倍率充放电下具有更好的性能。

[0063]

虽然,以上通过实施例对本发明进行了说明,但本领域技术人员应了解,在不偏离本发明精神和实质的前提下,对本发明所做的改进和变型,均应属于本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1