锂电池用复合集流体及其制备方法以及锂电池与流程

1.本发明涉及锂电池技术领域,尤其涉及一种锂电池用复合集流体及其制备方法以及锂电池。

背景技术:

2.随着当今传统化石能源日益短缺,寻找可替代的清洁能源已然成为全球性课题,而电能是目前人们可利用的再生清洁能源之一。锂离子电池因其材料体系灵活、技术更新快等特点而成为最受关注地储能体系并且已经在各类示范工程中得到广泛应用。集流体:顾名思义就是指汇集电流的结构或零件,在锂离子电池上主要指的是金属箔,如铜箔、铝箔。

3.传统的金属集流体为纯金属集流体,具有厚度大、重量重以及安全性低等问题。目前,为了解决金属集流体的上述技术问题,采用在金属集流体间增加pet夹层,然而,通过在金属集流体间加pet夹层,制备方法为将上下两层金属电镀到pet上,解决了纯金属集流体厚度大、重量重以及安全性低的技术问题,又产生了新的技术问题,如下所述:1、热处理设备要求高、镀膜法生产效率低,由于pet不耐高温,镀一层需要从真空腔室取出,去常温冷却再镀,单面就需要来回镀15次。

4.2、导电效果差,镀铝从真空腔室到室外,不可避免接触氧气镀铝层会迅速生成氧化铝,单面至少会产生15层的氧化铝,金属铝具有很好的导电性,铝的导电性仅次于银、铜和金,但氧化铝是离子晶体常温状态下不导电。

5.3、存在安全性能隐患,铝与氧化铝交替的多层结构会使产品整体易碎裂易脱落电池使用中带来安全隐患等一系列不利影响。

技术实现要素:

6.本发明要解决的技术问题是:解决现有技术中通过在金属集流体间加pet夹层制备复合金属集流体,存在热处理设备要求高、镀膜法生产效率低、导电效果差以及存在安全性能问题。本发明提供一种锂电池用复合集流体及其制备方法以及锂电池,能够有效降低生产成本,制造工艺简单,制得的复合集流体质量轻,导电效果好,不易脱落,增加复合集流体的安全性能。

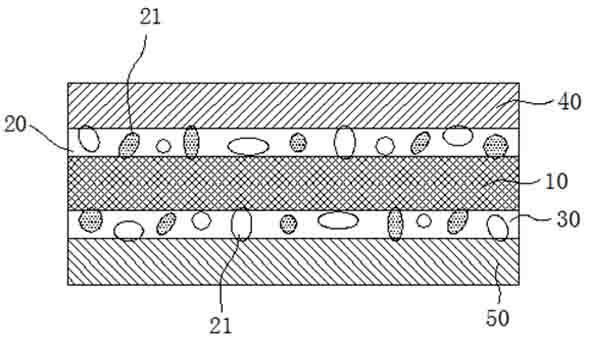

7.本发明解决其技术问题所采用的技术方案是:一种锂电池用复合集流体,包括:基材层;胶层,所述胶层分为上胶层和下胶层,所述上胶层涂覆在所述基材层的上端面上,所述下胶层涂覆在所述基材层的下端面上,所述上胶层和所述下胶层中均匀设有微球颗粒;金属层,所述金属层分为上金属层和下金属层,所述上金属层固定设置在上胶层的上端面,所述下金属层固定设置在所述下胶层的下端面。

8.所述基材层的厚度为1.2um

‑

8um,所述上胶层厚度为0.5um

‑

3um,所述下胶层的厚度为0.5um

‑

3um,所述上金属层的厚度为0.7um

‑

3um,所述下金属层的厚度为0.7um

‑

3um。

9.一种上述的锂电池用复合集流体的制备方法,包括以下步骤:

s1、在芳砜接枝聚氨酯胶黏剂、苯并咪唑接枝聚氨酯胶黏剂、羧酸及衍生物接枝聚丙烯胶黏剂或对二苯甲酸型聚酯制作的聚酯型聚氨酯胶黏剂中加入微球颗粒,并加入固化剂,搅拌均匀后,制备得胶层浆料,所述微球颗粒用量不超过所述胶黏剂用量的10%;s2、将胶层浆料分别涂布至基材层的上下两个端面上,并对涂覆后的基材层进行烘干,烘干后,在基材层的上端面形成上胶层,在基材层的下端面形成下胶层;s3、将上金属层设置于所述上胶层的上端面,将下金属层设置于所述下胶层的下端面,通过热压机压合,使得上金属层和下金属层被相向压紧,制得复合集流体。

10.优选地,所述微球颗粒、所述固化剂和所述胶黏剂的用量比为0.01~5:2:100。

11.优选地,在步骤s1中,微球颗粒粒径为0.5um

‑

3um,部分微球颗粒粒径大于或等于胶层中的胶粒的粒径。当部分微球颗粒粒径大于或等于胶层中的胶粒的粒径,在热压时,较大粒径的微球颗粒可承受上下压力,避免热压破坏胶层,胶层破坏会导致粘接力减弱,造成金属层脱落。

12.可选地,所述微球颗粒为氧化锆、氧化钛、聚苯乙烯、pmma、玻璃、氧化铝、氧化铈、氧化钽、氧化锌和氟化镁中的一种或多种。

13.优选地,所述微球颗粒为不同粒径混合的实心或者空心颗粒。空心微球颗粒质量轻,进而使得制得的复合集流体质量轻。

14.可选地,所述基材层为pet、pe、pp、pps、pa、pi、coc或cop。

15.优选地,金属层为铜或铝。

16.一种锂电池,包括上述的制备方法制备得的复合集流体。

17.本发明的锂电池用复合集流体及其制备方法,对pet涂覆胶层,在胶层中添加一定量比例的微球颗粒,然后再通过在胶层上放置金属层进行压合,形成复合集流体,制造工艺简单,制得的复合集流体质量轻,能够有效降低生产成本,导电效果好,不易脱落,增加复合集流体的安全性能。

附图说明

18.下面结合附图和实施例对本发明进一步说明。

19.图1是锂电池用复合集流体的结构示意图;图2是锂电池用复合集流体的制备方法流程图。

20.附图标记:10、基材层;20、上胶层;30、下胶层;21、微球颗粒;40、上金属层;50、下金属层。

具体实施方式

21.现在结合附图对本发明做进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

22.根据本发明的最优实施例,一种锂电池用复合集流体,包括:基材层10,基材层10的厚度为1.2um

‑

8um。

23.胶层,胶层分为上胶层20和下胶层30,上胶层20涂覆在基材层10的上端面上,下胶层30涂覆在基材层10的下端面上,上胶层20和下胶层30中均匀设有微球颗粒21;上胶层20厚度为0.5um

‑

3um,下胶层30的厚度为0.5um

‑

3um;

金属层,金属层分为上金属层40和下金属层50,上金属层40固定设置在上胶层20的上端面,下金属层50固定设置在下胶层30的下端面,上金属层40的厚度为0.7um

‑

3um,下金属层50的厚度为0.7um

‑

3um。

24.一种上述的锂电池用复合集流体的制备方法,包括以下步骤:s1、在芳砜接枝聚氨酯胶黏剂、苯并咪唑接枝聚氨酯胶黏剂、羧酸及衍生物接枝聚丙烯胶黏剂或对二苯甲酸型聚酯制作的聚酯型聚氨酯胶黏剂中加入微球颗粒21,并加入固化剂,搅拌均匀后,制备得胶层浆料,微球颗粒21用量不超过胶黏剂用量的10%,微球颗粒21、固化剂和胶黏剂的用量比为0.01~5:2:100,步骤s1中,微球颗粒21粒径为0.5um

‑

3um,部分微球颗粒21粒径大于或等于胶层中的胶粒的粒径,微球颗粒21为氧化锆、氧化钛、聚苯乙烯、pmma、玻璃、氧化铝、氧化铈、氧化钽、氧化锌和氟化镁中的一种或多种,微球颗粒21为不同粒径混合的实心或者空心颗粒。

25.s2、将胶层浆料分别涂布至基材层10的上下两个端面上,并对涂覆后的基材层10进行烘干,烘干后,在基材层10的上端面形成上胶层20,在基材层10的下端面形成下胶层30;基材层10为pet、pe、pp、pps、pa、pi、coc或cop。

26.s3、将上金属层40设置于上胶层20的上端面,将下金属层50设置于下胶层30的下端面,通过热压机压合,使得上金属层40和下金属层50被相向压紧,制得复合集流体。金属层为铜或铝。

27.一种锂电池,包括上述制备方法制备得的复合集流体。

28.实施例1在100份重量的苯并咪唑接枝的聚氨酯胶黏剂(上海飞顿:fc

‑

104),加入直径为2um的氧化锆微球颗粒2份,2份的固化剂,经搅拌均匀后,涂布于3.4um厚的pet的两侧,在100℃的温度条件下烘干,烘干后,在pet的上端面形成上胶层20,在pet的下端面形成下胶层30,上胶层20和下胶层30的厚度均为1um。

29.将上金属层40置于上胶层20的上端面,将下金属层50置于下胶层30的下端面,通过热压机压合,使得上金属层40和下金属层50被相向压紧,制得复合集流体。上金属层40和下金属层50均为铝箔,铝箔厚度为1um。

30.该复合集流体,经涂布涂布正负极材料,120℃烘干,再经冷压制得正负极集流体。

31.实施例2

‑

6和实施例1的差别在于胶层的厚度以及微球颗粒21在粘结剂的占比不同,对比例7选用现有的复合集流体,基材层10为pet,在pet的上下两个端面镀铝;对比例8选用现有的纯金属集流体,为铝箔。数据详见表一;表一: 实施例1实施例2实施例3实施例4实施例5实施例6对比例7对比例8基材层petpetpetpetpetpetpet无基材层厚度(um)3.43.43.43.43.43.44.5无金属层铝铝铝铝铝铝镀铝铝箔单侧金属层度(um)1um1um1um1um1um1um1.2um7.4um单侧胶层厚度1um1um3um0.2um1um1um0um0um微球颗粒在粘结剂中的占比2%02%2%20%0.2%00

将实施例1

‑

6以及对比例1

‑

2中的集流体制成二次电池,进行如下性能测试,具体情况,如表2所示:1、拉伸强度>8n,满足锂电池产业界的加工工艺对可加工产品拉力的最低的要求,

测试标准参见gb/t228—2002;2、本发明的复合集流体的方阻为< 40mω,满足客户对集流体的电阻要求,测试标准参见gb/t 17473.3

‑

2008;3、耐电解液浸泡实验,1000ppm水的电解液85℃72h浸泡符合集流体,不脱膜,目视;4、密度<1.8g 传统集流体密度>2.7,本发明具有显著的重量优势,带来更高的能量密度,测试标准参见gb/t 4472

‑

2011;5、针刺实验(nail):本发明的集流体在针刺或撞击情况下及时短路,可避免传统集流体的在针刺或撞击条件下的短路问题;备注:传统的纯金属集流体制备的锂电池,在针刺或撞击的条件下,易形成短路点,整个锂电池的能量,都会通过内短路点在短时间内快速释放

‑‑

最多会有70%的能量在一分钟内释放,导致温度在短时间内急剧上升,继而引发连锁反应,从而导致热失控。测试标准参见gb/t31485

‑

2015;6、撞击测试(impact),测试标准参见ul 1642;7、挤压测试(crush),测试标准参见ul 1642;8、电池循环测试(cycle),测试标准参见ul 1642。

32.表2 拉伸强度针刺实验(nail)撞击测试(impact)挤压测试(crush)电池循环测试(cycle)电解液浸泡实施例1passpasspasspasspasspass实施例2passpasspasspassngng实施例3passpasspasspasspasspass实施例4ngngngngngng实施例5ngngngngngng实施例6passpasspasspasspasspass对比例7passpasspasspassngng对比例8<8n/15mm

‑‑‑‑‑

实施例1,各项测试均通过,为本技术的最优实施例。

33.实施例2,实施例2与实施例1的区别在于,实施例2中未添加微球颗粒21,在测试时,拉伸强度、针刺实验、撞击实验以及挤压测试均通过,电池循环测试和电解液测试不通过,测试产品稳定性不佳,局部有脱落。电池产品对稳定性要求比较高,销售的数万辆电动汽车有一辆出现异常对客户都是不可接受的。实施例2的产品稳定性不佳,数十次或数次测试样品,就有一次测试不良,这对该产品的推广是不利的。

34.实施例3,实施例3与实施例1的区别在于,实施例3中上胶层20和下胶层30的厚度均由1um变更为1.5um,即增加胶层厚度,各种测试均可通过,但整体厚度偏厚,整体厚度偏厚会导致电池的能量密度下降,影响电池导电性能。

35.实施例4,实施例4与实施例1的区别在于,实施例4中上胶层20进而下胶层30的厚度均由1um变更为0.2um,即降低胶层厚度,使得复合集流体的整体厚度变薄,整体厚度变薄能够提高电池的能量密度,但是胶层过薄,对pet层和金属层起不到粘结作用,上述各项测试均不通过。

36.实施例5,实施例5与实施例1的区别在于,实施例5中的微球颗粒21用量占粘结剂用量由2%变为20%,大大增加了微球颗粒21的用量比例,胶层中的微球颗粒21过多,使得粘结剂的粘结性能发生变化,从而导致产品无法通过测试。

37.实施例6,实施例6与实施例1的区别在于,实施例6中的微球颗粒21用量占粘结剂用量由2%变为0.2%,减小了微球的用量,和实施例2(未添加微球)实验结果近似,整体的测试可通过,但是少量样品测试稳定性不佳。

38.对比例7,对比例7是通过在pet上双面镀铝,在测试时,拉伸强度、针刺实验、撞击实验以及挤压测试均通过,电池循环测试和电解液测试未通过,测试产品稳定性不佳,局部有脱落。

39.对比例8是纯铝集流体,厚度在7.4um,与实施例1的复合集流体的总厚度相同,传统的金属集流体的厚度为12um以上,将纯铝集流体的厚度降低至和实施例1的厚度相同时,对比例8的拉伸强度<8n/15mm,由于拉伸强度过小,导致产线无法走带,也即无法批量生产,而本技术的实施例1在7.4um的厚度下,能够通过各项测试,因此,本技术的复合集流体具有厚度优势,可为电池带来更高的能量密度。

40.本发明的锂电池用复合集流体及其制备方法以及锂电池,具体效果如下:在本技术中,选用芳砜接枝聚氨酯胶黏剂、苯并咪唑接枝聚氨酯胶黏剂、羧酸及衍生物接枝聚丙烯胶黏剂或对二苯甲酸型聚酯制作的聚酯型聚氨酯胶黏剂,并在胶黏剂中加入微球颗粒21对pet进行涂覆,制得胶层,然后再通过在胶层上放置金属层进行压合,形成复合集流体,由于集流体使用场景是锂电的电池内部,长期使用环境是浸泡在锂电池的电解液中。一方面,电解液主要成分是碳酸乙烯酯、碳酸丙烯酯、碳酸二乙酯、碳酸二甲酯、碳酸甲乙酯、六氟磷酸锂、五氟化磷和氢氟酸,可见其以酯类溶剂为主,相似相容原理电解液易溶解含酯官能团的胶水,因此所选用胶水都能承受这些溶剂的溶解作用。另一方面,电池长期使用的条件为

‑

20℃~60℃,实验为加速胶水耐电解液性能,一般测试温度设定为85℃。更重要的是因电解液含有六氟磷酸锂,因环境受潮影响,电解液中不可避免会有氢氟酸,普通胶黏剂很难阻挡氢氟酸的腐蚀而继续粘结电极上导电的金属材料,本发明采用芳砜接枝聚氨酯胶黏剂、苯并咪唑接枝聚氨酯胶黏剂、羧酸及衍生物接枝聚丙烯胶黏剂或对二苯甲酸型聚酯制作的聚酯型聚氨酯胶黏剂,可以承受85℃,含有1000ppm水的电解液浸泡72h而不脱膜。锂电池的正极有电极电压,安装电池标准循环伏安测试用2.5

‑

5.0v循环充放电,一般胶黏剂含双键和醚键则容易在该电压下发生电化学反应而引起电池性能异常,而本发明所采用的胶水同时不含双键和醚键。

41.对pet涂覆胶层,然后再通过在胶层上放置金属层进行压合,形成复合集流体,只需成熟的搅拌、涂布、压合即可制得目标产品,生产效率高,工艺简单,有效节约生产成本。

42.本技术还通过在胶层中添加微球颗粒21,本发明的工艺过程为胶黏剂烘干后,将pet和铝箔热黏贴在一起,无微球颗粒21贴合时,铝箔、胶黏剂、pet三者之间易发生滑动,易引起褶皱等外观不良,而增加了微球颗粒21后,微球颗粒21可起到固定防止打滑作用,避免上中下三层的相互滑动,使贴合更加平整,避免局部褶皱引起的胶层不均或空隙,从而使产品更均匀,性能更稳定。

43.在热压时,微球颗粒21可承受上下压力,避免热压破坏胶层,胶层破坏会导致粘接力减弱,造成金属层脱落。

44.此外,在烘干时,微球颗粒21使得胶层收缩更加均匀,微球颗粒21本身是圆球形且粒径要大于胶粒;胶水不管是油性胶还是水性胶,都含有一定的溶剂经涂布工艺涂布到基材上,但溶液本身是有一定的张力的,当胶水经涂布烘干,烘干前后胶黏剂的张力会发生很

大变化,通常胶黏剂随着溶剂的烘干而收缩,易导致局部缩孔或局部胶黏剂过少,本发明含有的微球颗粒21对胶黏剂有一定的吸附作用,在胶水固化过程中分散胶水的收缩张力方向,使胶层更加均匀。

45.总而言之,本技术的锂电池用复合集流体及其制备方法,对pet涂覆胶层,在胶层中添加一定量比例的微球粒子,然后再通过在胶层上放置金属层进行压合,形成复合集流体,制造工艺简单,制得的复合集流体质量轻,能够有效降低生产成本,导电效果好,金属层不易脱落,增加复合集流体的安全性能。

46.以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1