天线罩及其制备方法与流程

1.本技术涉及一种天线罩及天线罩的制备方法。

背景技术:

2.天线罩作为天线的防护外壳,起到保护天线内部器件的作用,但同时天线罩也增加了电磁波在穿透天线罩向外辐射过程中的损耗,恶化电磁波传输的方向性。要保证天线的优异性能,天线罩材料须具有低的介电常数和低的介电损耗。玻璃钢天线罩因为成本低,目前主要用于基站天线的天线罩。玻璃钢学名玻璃纤维增强塑料,它是以玻璃纤维及其制品(玻璃布、带、毡、纱等)作为增强材料,以合成树脂作基体材料的一种复合材料。玻璃钢天线罩材料通常包含无碱玻纤毡、单向无碱玻纤纱和树脂胶液主要材料。通常低成本的树脂胶液41又以不饱和树脂和乙烯基树脂为主。无碱玻纤的介电常数为6.13,介电损耗为0.004;不饱和树脂的介电常数为4.5,介电损耗为0.026;乙烯基树脂的介电常数为2.9,介电损耗为0.016。一般玻璃钢天线罩中树脂含量越高介电常数越低,介电损耗越高。一种玻璃钢天线罩包括两个表层和位于两个表层之间的中间层,表层采用无机纤维毡,中间层采用单向玻纤纱,玻璃钢天线罩中的无机纤维体积含量很高,可达70%~80%以上,因此玻璃钢天线罩的介电常数也高达4.0~4.8,介电损耗值达0.01~0.03之间。介电常数和介电损耗越低则天线罩的透波性能越好,因此制备低介电常数和低介电损耗的玻璃钢天线罩是目前需要解决的技术问题。

技术实现要素:

3.本技术实施例第一方面提供了一种天线罩,包括:

4.上表层,所述上表层为含有无机纤维的纤维层;

5.下表层,所述下表层为含有无机纤维的纤维层;

6.中间层,位于所述上表层和所述下表层之间,所述中间层为包括有机纤维和无机纤维的复合纤维层;

7.树脂,包裹所述上表层、所述下表层和所述中间层,并填充所述上表层、所述下表层、所述中间层中的纤维之间。

8.由于有机纤维的介电常数显著小于无机纤维(例如玻璃纤维)的介电常数,通过在天线罩的中间层中引入有机纤维替代部分的无机纤维,因此可以起到显著降低所述天线罩的介电常数的目的。本技术的天线罩具有很好的透波性能,损耗较小,能够很好的保护在天线罩内部的天线,增强天线的使用寿命。

9.本技术实施方式中,所述中间层包括沿同一方向延伸的多股纤维纱,每一股纤维纱包括相互混合的多根有机纤维和多根无机纤维。

10.本技术实施方式中,所述中间层包括沿同一方向延伸的多股纤维纱,至少部分股的纤维纱的每一股由多根有机纤维构成,其他股的纤维纱的每一股由多根无机纤维构成。

11.所述多股纤维纱沿同一方向延伸,能够提供足够的牵引力,保证中间层的抗拉性

能。

12.本技术实施方式中,所述中间层中,所述有机纤维的重量占所述有机纤维和所述无机纤维总重量的5%~50%。

13.设定所述中间层中有机纤维为特定的含量范围,保证不会因为有机纤维含量范围太低而对介电常数的贡献不够,也不会因为含量范围过大而导致中间层的牵引力不够。

14.本技术实施方式中,所述中间层中,所述有机纤维的重量占所述有机纤维和所述无机纤维总重量的10%~40%。

15.本技术实施方式中,所述上表层和所述下表层中的至少一个含有有机纤维。

16.通过在上表层和/或下表面中引入有机纤维替代部分的无机纤维,如此,所述天线罩的介电常数可进一步降低。

17.本技术实施方式中,所述上表层和所述下表层中的至少一个为有机纤维和无机纤维的复合纤维毡,或者为有机纤维和无机纤维复合的编织物。

18.本技术实施方式中,所述上表层和所述下表层中,所述有机纤维的重量占所述有机纤维和所述无机纤维总重量的5%~50%。

19.本技术实施方式中,所述有机纤维的熔点高于所述树脂的固化温度。

20.本技术实施方式中,所述有机纤维包括聚丙烯纤维、聚乙烯纤维、聚对苯二甲酸乙二醇酯纤维、聚丙烯腈纤维、聚苯硫醚纤维、尼龙纤维和液晶聚酯纤维中的至少一种。

21.本技术实施方式中,所述无机纤维包括玻璃纤维、玄武岩纤维、安山岩纤维、硅酸铝纤维、氮化硼纤维、氧化铝纤维及、石英纤维中的至少一种。

22.本技术实施例第二方面提供了一种天线罩的制备方法,包括:

23.提供两个表层,每一个表层为包含无机纤维的纤维层;

24.提供中间层,所述中间层为包括有机纤维和无机纤维的复合纤维层;

25.将所述两个表层和所述中间层浸渍在树脂胶液中;

26.将浸渍后的两个表层和所述中间层按照表层、中间层、表层的顺序依次层叠放置,放入到模具内,经过高温固化反应使树脂固化。

27.通过在天线罩的中间层中引入有机纤维替代部分的无机纤维,可以起到显著降低所述天线罩的介电常数;本技术的天线罩的制备方法,生产效率高,环境污染小,制品质量稳定,适合大规模生产需求。

28.本技术实施方式中,所述中间层包括沿同一方向延伸的多股纤维纱,

29.每一股纤维纱中包括相互混合的多根有机纤维和多根无机纤维;或者,至少部分股的纤维纱的每一股由有机纤维构成,其他股的纤维纱的每一股由无机纤维构成;

30.所述中间层中,所述有机纤维的重量占所述有机纤维和所述无机纤维总重量的5%~50%。

31.本技术实施方式中,提供所述中间层包括将所述中间层的每股纤维纱从纱架上引出、排纱和展纱。

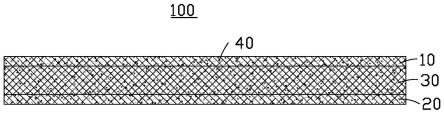

32.本技术实施方式中,所述上表层和所述下表层中的至少一个为有机纤维和无机纤维的复合纤维毡,或者为有机纤维和无机纤维复合的编织物。

33.本技术实施方式中,所述制备方法还包括在将浸渍后的两个表层和所述中间层放入模具前,将浸渍后的两个表层和所述中间层通过预成型装置挤压。

附图说明

34.图1a是本技术实施例的天线罩的形状示意图。

35.图1b是本技术实施例的天线罩的剖面示意图。

36.图2a是本技术实施例的单股纤维纱的剖面示意图。

37.图2b是本技术实施例的天线罩的中间层的剖面示意图。

38.图2c是本技术另一实施例的天线罩的中间层的剖面示意图。

39.图3是天线罩的制备方法的示意图。

40.主要元件符号说明

41.天线罩

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100

42.上表层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

43.下表层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20

44.中间层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30、10b

45.树脂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40

46.复合纤维纱

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

31

47.有机纤维

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

31a

48.无机纤维

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

31b

49.纤维纱

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

33

50.表层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10a

51.纱架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

42

52.树脂胶液

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

41

53.树脂胶槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

43

54.预成型装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50

55.通孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

51

56.模具

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

60

具体实施方式

57.下面结合本技术实施例中的附图对本技术实施例进行描述。本技术中记载的数据范围值如无特别说明均应包括端值。

58.现有的玻璃钢天线罩的介电常数较大,导致其透波性能受限。本技术提供一种天线罩,其具有较低的介电常数和较低的介电损耗。

59.所述天线罩呈罩子状。所述天线罩100具体的形状不限于图1a所示,可根据应用场景的需要进行调整和变换。如图1b所示,所述天线罩100包括上表层10、下表层20以及位于所述上表层10和所述下表层20之间的中间层30。所述上表层10和所述下表层20均为含有无机纤维的纤维层。所述中间层30为包括有机纤维和无机纤维的复合纤维层。本技术中,所述中间层30的厚度大于所述上表层10的厚度和所述下表层20的厚度。所述有机纤维的介电常数低于所述无机纤维的介电常数。

60.所述天线罩100还包括树脂40。图1b中的树脂40仅为示意性的呈现。一些实施例中,所述树脂40为热固性树脂经高温反应固化后的树脂。所述树脂40分别包裹所述上表层10、所述下表层20和所述中间层30,使各层的纤维不裸露在外面。另外,由于所述上表层10、

所述下表层20和所述中间层30并非是致密的层,层中的纤维之间往往存在微小的缝隙空间,因此所述树脂40还填充所述上表层10、所述下表层20、所述中间层30中的纤维之间的缝隙空间。所述树脂40使所述上表层10、所述下表层20和所述中间层30牢固结合为一体且保持所述天线罩特定的形状。本技术中,所述树脂可选用满足拉挤工艺且快速固化要求的树脂,例如包括不饱和聚酯树脂、氰酸树脂、乙烯基酯树脂、环氧树脂、酚醛树脂、呋喃树脂中的任意一种或多种。一些实施例中,所述天线罩100中的有机纤维和无机纤维的总量占所述天线罩总重量的60%~80%。

61.一些实施例中,所述中间层30中的有机纤维和无机纤维均匀混合。图2a示出了单独的一股复合纤维纱31的截面。如图2b所示,所述中间层30包括单向(沿同一方向)延伸的多股复合纤维纱31,图2b中仅示意性的呈现两股相邻连接的复合纤维纱31的截面。所述多股复合纤维纱31沿同一方向延伸,能够在所述天线罩100的制备过程中提供足够的牵引力,保证中间层30的抗拉性能。每一股复合纤维纱31包括均匀分布且沿同一方向延伸的多根有机纤维31a和多根无机纤维31b。所述中间层30的制备方法可为:多根有机纤维和多根无机纤维预先进行均匀混杂得到有机-无机纤维复合纱,每一股有机-无机纤维复合纱中均匀地分布沿同一方向延伸的多根无机纤维和多根有机纤维,每一股有机-无机纤维复合纱具有有机纤维与无机纤维均匀混杂的横截面,如图2b所示。

62.另一些实施例中,如图2c所示,所述中间层30包括单向(同一方向)延伸的多股纤维纱33,其中一些股纤维纱33的每一股由多根有机纤维31a构成,其余股的纤维纱33的每一股由多根无机纤维31b构成,图2c中仅示意性的呈现两股相邻连接的纤维纱33的截面。所述中间层30具有有机纤维31a和无机纤维31b分区域且相邻分布的截面,即截面划分为至少两个连接的区域,每一个区域仅设置无机纤维31b或仅设置有机纤维31a。所述中间层30的制备方法可为:无机纤维纱和有机纤维纱各自独立穿过导向板展纱。

63.所述中间层30中,所述有机纤维31a的重量占所述有机纤维31a和所述无机纤维31b总重量的5%~50%,优选10%~40%。设定所述中间层30中有机纤维31a为特定的含量范围,保证不会因为有机纤维31a含量范围太低而对介电常数的贡献不够,也不会因为含量范围过大而导致中间层30的抗拉性能不够。

64.一些实施例中,所述上表层10和所述下表层20中的至少一个还含有有机纤维。优选的,所述上表层10和所述下表层20均分别含有有机纤维。如此,所述天线罩的介电常数可进一步降低。例如,所述上表层10和所述下表层20均为有机纤维和无机纤维的复合纤维毡,或者为有机纤维和无机纤维复合的编织物。所述上表层10和所述下表层20中有机纤维与无机纤维复合方法可以是有机纤维和玻璃纤维短切纱混杂制成复合毡,也可以是有机纤维和无机纤维的复合纱通过机织得到的编织物,也可是无机纤维纱和有机纤维纱按照不同机织方式复合得到的编织物。所述上表层10和所述下表层20中,所述有机纤维的重量占所述有机纤维和所述无机纤维总重量的5%~50%,优选10%~40%。一些实施例中,所述上表层10和所述下表层20具有相同的材质和相同的厚度。

65.其中,纤维毡是纤维原丝或短切原丝以不定向的方式(纤维的排布为杂乱无序的),且通过粘结剂或机械作用结合在一起的薄片。编织物是纤维按照规律的排布方式(例如横纵方向排布)编制成的薄片。

66.本技术中,中间层30是提供牵引力的,需要一定的厚度。所述中间层的厚度大于所

述上表层10的厚度,且大于所述下表层20的厚度。

67.本技术中,所述有机纤维的熔点高于所述树脂的固化温度,保证所述树脂固化的过程中,所述有机纤维不会融化,同时能协同承受天线罩拉挤的牵引力。所述有机纤维包括聚丙烯纤维、聚乙烯纤维、聚对苯二甲酸乙二醇酯纤维、聚丙烯腈纤维、聚苯硫醚纤维、尼龙纤维和液晶聚酯纤维中的至少一种。

68.所述无机纤维包括玻璃纤维、玄武岩纤维、安山岩纤维、硅酸铝纤维、氮化硼纤维、氧化铝纤维、石英纤维中的至少一种。

69.由于有机纤维的介电常数显著小于无机纤维(例如玻璃纤维)的介电常数,通过在天线罩的各层中引入有机纤维替代部分的无机纤维,因此可以起到显著降低所述天线罩的介电常数的目的。本技术的天线罩具有很好的透波性能,损耗较小,能够很好的保护在天线罩内部的天线,增强天线的使用寿命。

70.结合参阅图3,所述天线罩100的制备方法,包括如下步骤:

71.(1)提供两个表层10a和中间层10b,每一个表层10a为含有无机纤维的纤维层,所述中间层10b为包括有机纤维和无机纤维的复合纤维层;

72.(2)将所述两个表层10a和所述中间层10b浸渍在树脂胶液41中;

73.(3)将所述两个表层10a和所述中间层10b分别经过预成型装置50挤压,成型为一定的形状;

74.(4)将所述两个表层10a和所述中间层10b按照表层10a、中间层10b、表层10a的顺序依次层叠放入到模具60内,经过高温固化反应使树脂固化成型。

75.步骤(1)中,提供所述表层10a和中间层10b的步骤包括:所述中间层10b包括多股纤维纱,将中间层10b的每股纤维纱从纱架42上引出、排纱和展纱。

76.其中,排纱是指对多股纤维纱进行排布,展纱处理是指使同一股纤维纱中的多根纤维分散开,便于后续树脂进入纤维之间的空间。

77.步骤(2)中,不饱和的树脂胶液41被放置在一树脂胶槽43中,树脂胶液41中含有树脂以及与树脂均匀混合的固化剂;所述表层10a和中间层10b经纱架42进入装有树脂胶液41的树脂胶槽43;所述两个表层10a和所述中间层10b在树脂胶液41中充分浸渍,使三层中充分吸附树脂胶液41。此时,所述两个表层10a和所述中间层10b均被树脂胶液41包裹,且每层中的纤维之间的缝隙空间也被树脂胶液41填充。所述树脂胶液41视还可依据需要添加引发剂、促进剂、阻燃剂、溶剂等其他辅助材料。不同的树脂类型和用量,可选用不同的固化剂体系。

78.步骤(3)中,经过预成型装置50的挤压,所述两个表层10a和所述中间层10b被挤压逐步过渡成大致的天线罩形状,同时各层中多余的树脂胶液41被挤出。所述预成型装置50中开设有供中间层10b和表层10a穿过的通孔51,表层10a和中间层10b从对应的通孔51穿过,从而被挤压。

79.步骤(4)主要是使树脂胶液41固化成型,从而使所述两个表层10a和所述中间层10b的三层通过所述固化的树脂结合成一体。步骤(4)中使用的模具60为需要制成的天线罩的模具,具有一模腔(图未示),模腔具体的形状与天线罩实际需求的形状基本相同。

80.可以理解的,固化后的产品需要从模具中取出,例如通过牵引装置将产品取出,还可根据需要对取出的产品进行切割,从而得到所需的天线罩。

81.本技术的制备方法,生产效率高,环境污染小,制品质量稳定,适合大规模生产需求。

82.下面通过具体实施例对本技术实施例进行进一步的说明。

83.实施例一

84.中间层采用聚丙烯纤维-e玻璃纤维复合纱,按照重量比聚丙烯纤维:e玻璃纤维为40:60复合。表层采用聚丙烯纤维-e玻璃纤维复合毡,按照重量比聚丙烯纤维:e玻璃纤维为40:60复合。不饱和树脂胶液组分包括不饱和树脂100重量份,固化剂过氧化二苯甲酰(dibenzoyl peroxide,bpo)3重量份。

85.天线罩制备方法包括以下步骤:

86.第一步:将表层复合毡和中间单向复合纱分别从纱架上引出、排纱和展纱。

87.第二步:将表层复合毡和中间单向复合纱在装有不饱和树脂胶液的胶槽内充分浸渍。

88.第三步:将上述充分浸渍的各层材料经过预成型装置逐步过渡成为天线罩截面形状,并挤出多余树脂,准备进入模具。

89.第四步:经过预成型的材料进入到模具内,经过高温固化反应成型。设定模具一段温度105℃,模具二段温度130℃,模具三段温度130℃。

90.第五步:将固化后的天线罩经牵引装置从模具中拉出,设定牵引速度0.2m/min。并经在线切割得到天线罩。

91.对比例

92.参照实施例一的制备方法制备对比例的天线罩,区别在于:对比例中,中间层采用e玻璃纤维纱,上下表层采用e玻璃纤维毡。

93.表一

94.项目对比例1实施例一上表层e玻璃纤维毡厚度0.25mm聚丙烯纤维-e玻璃纤维复合毡厚度0.25mm中间层e玻璃纤维纱厚度2mm聚丙烯纤维-e玻璃纤维复合纱厚度2.0mm下表层e玻璃纤维毡厚度0.25mm聚丙烯纤维-e玻璃纤维复合毡厚度0.25mm介电常数4.82.8介电损耗0.030.01

95.相比对比例,实施例一的上表层、下表层和中间层均采用了有机纤维与e玻璃纤维复合,使天线罩的介电性能改善显著,介电常数和介电损耗均较对比例显著降低,且制造方法简单、成本较低。

96.实施例二

97.中间层采用聚丙烯纤维-低介电玻璃纤维复合纱,按照重量比聚丙烯纤维:低介电玻璃纤维为40:60复合。表层采用聚丙烯纤维-低介电玻璃纤维复合毡,按照重量比聚丙烯纤维:低介电玻璃纤维为40:60复合。其他的参数和制备工艺、步骤同实施例一。

98.表二

99.项目对比例实施例二上表层e玻璃纤维毡厚度0.25mm聚丙烯纤维-低介电玻璃纤维复合毡厚度0.25mm中间层e玻璃纤维纱厚度2mm聚丙烯纤维-低介电玻璃纤维复合纱厚度2.0mm

下表层e玻璃纤维毡厚度0.25mm聚丙烯纤维-低介电玻璃纤维复合毡厚度0.25mm介电常数4.82.6介电损耗0.030.01

100.相比对比例,实施例二的上表层、下表层和中间层均采用了有机纤维与低介电玻璃纤维复合,使天线罩的介电常数和介电损耗均较对比例显著降低。

101.实施例三

102.中间层采用聚丙烯纤维-e玻璃纤维复合纱,按照重量比聚丙烯纤维:e玻璃纤维为40:60复合。表层采用e玻璃纤维复合毡。其他的参数和制备工艺、步骤同实施例一。

103.表三

104.项目对比例实施例三上表层e玻璃纤维毡厚度0.25mme玻璃纤维毡厚度0.25mm中间层e玻璃纤维纱厚度2mm聚丙烯纤维-e玻璃纤维复合纱厚度2.0mm下表层e玻璃纤维毡厚度0.25mme玻璃纤维毡厚度0.25mm介电常数4.83.28介电损耗0.030.016

105.相比对比例,实施例三中仅中间层采用了有机纤维与e玻璃纤维复合,仍然使天线罩的介电常数和介电损耗均较对比例显著降低。

106.实施例四

107.中间层采用聚丙烯纤维-e玻璃纤维复合纱,按照重量比聚丙烯纤维:e玻璃纤维为10:90复合。表层采用e玻璃纤维复合毡。其他的参数和制备工艺、步骤同实施例一。

108.表四

[0109][0110][0111]

相比对比例,实施例四中仅中间层采用了重量比更低的有机纤维与e玻璃纤维复合,仍然使天线罩的介电常数和介电损耗均较对比例显著降低。

[0112]

实施例五

[0113]

中间层采用聚丙烯纤维-e玻璃纤维复合纱,按照重量比聚丙烯纤维:e玻璃纤维为50:50复合。表层采用e玻璃纤维复合毡。其他的参数和制备工艺、步骤同实施例一。

[0114]

表五

[0115]

项目对比例实施例五

上表层e玻璃纤维毡厚度0.25mme玻璃纤维毡厚度0.25mm中间层e玻璃纤维纱厚度2mm聚丙烯纤维-e玻璃纤维复合纱厚度2.0mm下表层e玻璃纤维毡厚度0.25mme玻璃纤维毡厚度0.25mm介电常数4.83.18介电损耗0.030.012

[0116]

相比对比例,实施例五中仅中间层采用重量比更高的有机纤维与e玻璃纤维复合,使天线罩的介电常数和介电损耗均较对比例显著降低更多。

[0117]

实施例六

[0118]

中间层采用聚丙烯纤维-e玻璃纤维复合纱,按照重量比聚丙烯纤维:e玻璃纤维为40:60复合。表层采用e玻璃纤维平纹布。其他的参数和制备工艺、步骤同实施例一。

[0119]

表六

[0120]

项目对比例实施例六上表层e玻璃纤维毡厚度0.25mme玻璃纤维平纹布厚度0.25mm中间层e玻璃纤维纱厚度2mm聚丙烯纤维-e玻璃纤维复合纱厚度2.0mm下表层e玻璃纤维毡厚度0.25mme玻璃纤维平纹布厚度0.25mm介电常数4.83.2介电损耗0.030.017

[0121]

相比对比例,实施例六中仅中间层采用有机纤维与e玻璃纤维复合,使天线罩的介电常数和介电损耗均较对比例显著降低。

[0122]

实施例七

[0123]

中间层采用聚丙烯纤维-e玻璃纤维复合纱,按照重量比聚丙烯纤维:e玻璃纤维为40:60复合。表层采用按照重量比聚丙烯纤维:e玻璃纤维为40:60的复合纱编织的平纹布。其他的参数和制备工艺、步骤同实施例一。

[0124]

表七

[0125]

项目对比例实施例七上表层e玻璃纤维毡厚度0.25mm聚丙烯纤维-e玻璃纤维平纹布厚度0.25mm中间层e玻璃纤维纱厚度2mm聚丙烯纤维-e玻璃纤维复合纱厚度2.0mm下表层e玻璃纤维毡厚度0.25mm聚丙烯纤维-e玻璃纤维平纹布厚度0.25mm介电常数4.82.8介电损耗0.030.01

[0126]

相比对比例,实施例七的上表层、下表层和中间层均采用了有机纤维与e玻璃纤维复合,使天线罩的介电常数和介电损耗均较对比例显著降低。

[0127]

需要说明的是,以上仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本技术的保护范围之内;在不冲突的情况下,本技术的实施方式及实施方式中的特征可以相互组合。因此,本技术的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1