耦合剂在锂电池负极材料的造粒制程中的应用、锂电池负极材料的造粒制程的制作方法

耦合剂在锂电池负极材料的造粒制程中的应用、锂电池负极材料的造粒制程

1.本技术为2017年11月6日提交中国专利局、申请号为 cn201711077277.4、发明名称为“锂电池负极材料的造粒制程”的中国专利申请的分案申请。

技术领域

2.本发明关于一种碳基材造粒制程,特别是关于一种用于锂电池负极材料的造粒制程。

背景技术:

3.锂离子电池的发展在很大的程度上取决于高性能正、负极材料的开发与应用。以负极材料为例,习知技艺者已经发现,使用经过造粒制程来形成的电池负极,除了可大幅提升电池寿命之外,更可有效地提升电容量。

4.习知技艺中常见的负极造粒制程,是先以高温熔融方式来混合焦碳与沥青,然后再依序经过碳化、石墨化等程序来完成。图1是习知技艺中所使用的电池负极材料造粒制程。首先,混合焦碳与沥青,如步骤110所示,然后使用高温熔融沥青,让焦碳与沥青能均匀混合,如步骤120所示。上述的高温熔融步骤120通常需在约600~700℃的环境下完成。经过高温熔融后的沥青与焦碳混合物先进行破碎步骤130,再进行过筛分级的步骤140。所筛选出适当粒径的混合物粒子,再接着依序进行碳化步骤150、与石墨化步骤160,即可得到可用于电池负极的材料。

5.在上述方法中,需使用高温融熔来均匀混合焦碳与沥青。沥青高温熔融的过程,不仅需耗用大量能源,通常也需耗时约17~20小时才能完成。因此,上述使用高温熔融的造粒制程往往产能极低,难以大量批次生产。再者,沥青在高温熔融的过程中,当加热至约300℃以上时,会产生大量的空气污染。因此,在讲求生产效率与环境友善(environmental friendly)的绿色工业(greenindustry)发展并重的大方向上,上述方法仍存在许多改善的空间。

6.有鉴于此,开发可在有效地进行电池负极材料的造粒制程时,同时兼顾减少耗能、与降低环境污染的锂电池负极材料的造粒制程,是一项相当值得产业重视且可有效提升产业竞争力的课题。

技术实现要素:

7.鉴于上述的发明背景中,为了符合产业上的要求,本发明提供耦合剂在锂电池负极材料的造粒制程中黏合碳基材与接合材料的应用、锂电池负极材料的造粒制程。上述锂电池负极材料的造粒制程,不仅制程简易、成本便宜,更具有可大幅降低在造粒制程中的耗能与环境污染,更好的是,上述锂电池负极材料的造粒制程在兼顾环保的同时,依然可产出高效能的碳基材造粒产品,进而可同时兼具环保与有效提升产业竞争力的效果。

8.本发明的一目的在于提供一种锂电池负极材料的造粒制程,藉由不使用高温熔融

的方式,以减少制程中的耗能,并降低环境污染。

9.本发明的另一目的在于提供一种锂电池负极材料的造粒制程,藉由采用耦合剂来黏合碳基材与接合材料,使得在上述锂电池负极材料的造粒制程中无需使用高温熔融来黏合碳基材与接合材料,进而达到节能与降低污染的效果。

10.本发明的又一目的在于提供一种锂电池负极材料的造粒制程,藉由采用耦合剂来黏合碳基材与接合材料,使得在上述锂电池负极材料的造粒制程中无需使用高温熔融来黏合碳基材与接合材料,使得锂电池负极材料的造粒制程无须每批次生产需等候高温熔融的17~20小时加热时间,进而达到节省制程所需时间与提升产能的效果。

11.根据以上所述的目的,本发明提供了耦合剂在锂电池负极材料的造粒制程中黏合碳基材与接合材料的应用,所述耦合剂选自下列之一或其组合:麦芽糊精、石蜡。

12.优选的,上述耦合剂还包含溶剂,上述溶剂选自下列一者或其组合:水、酒精、异丙醇、醋酸乙酯、石油醚。

13.本发明提供了一种锂电池负极材料的造粒制程,不使用高温熔融,包含:

14.混合碳基材与接合材料;

15.添加耦合剂于碳基材与接合材料,以形成前驱体;

16.对上述前驱体进行加压;

17.对上述加压后的前驱体进行碳化,以形成碳化后的碳基材;以及

18.对碳化后的碳基材进行石墨化;

19.上述耦合剂选自下列之一或其组合:麦芽糊精、石蜡;

20.上述接合材料选自下列之一或其组合:沥青、树脂;

21.上述碳基材、接合材料与耦合剂的重量比为50:10:1~30:1:5。

22.优选的,上述碳基材选自下列之一或其组合:焦碳、针状焦、石油焦、小颗粒天然石墨、石墨烯、奈米碳管、以及气相成长碳纤维。

23.优选的,上述碳基材与接合材料的重量比为3:1~20:1。

24.优选的,上述耦合剂包含溶剂,上述溶剂选自下列一者或其组合:水、酒精、异丙醇、醋酸乙酯、石油醚。

25.优选的,对上述前驱体进行加压选自下列方式之一或其组合:冷压、 60~200℃热压、模压、挤压与螺旋挤压。

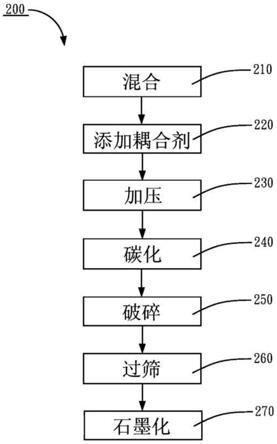

26.优选的,所述碳化后,包含一破碎步骤,上述破碎步骤是将上述碳化后的碳基材破碎成复数个小颗粒,上述小颗粒的粒径10~25μm。

27.优选的,上述碳化是在600~1500℃的条件下进行。

28.优选的,上述石墨化是在2950℃或3000℃的条件下进行。

29.本发明揭示了一种锂电池负极材料的造粒制程。上述锂电池负极材料的造粒制程包含混合碳基材与接合材料、添加耦合剂、加压、碳化、破碎、过筛、以及石墨化等步骤。其中,上述的耦合剂具有黏合性、不会与碳基材或接合材料发生反应、以及可在后续的碳化步骤或石墨化步骤被移除等特性。在根据本发明的一较佳范例中,上述耦合剂可以是一溶液形式,且上述溶液所使用的溶剂可在后续碳化步骤或石墨化步骤中挥发。上述的加压步骤可以是使用冷压、热压、模压、挤压、螺旋挤压或其他习知技艺者所熟知的方式,来对于碳基材、接合材料、与耦合剂混合所形成的前驱体进行加压,以提升碳基材的黏合密度,并同时

移除部分耦合剂的溶剂。根据本发明的技术方案,藉由耦合剂的添加,不仅可避开使用耗能又高污染的高温熔融方式来黏合碳基材与接合材料的各种缺点,更可让碳基材与接合材料达到完美黏合的效果。

附图说明

30.图1为习知技艺的碳基材造粒制程的示意图;

31.图2为本发明的锂电池负极材料的造粒制程的示意图;

32.图号说明:

33.100 习知技艺的碳基材造粒制程

34.110 混合步骤

35.120 高温熔融步骤

36.130 破碎步骤

37.140 过筛步骤

38.150 碳化步骤

39.160 石墨化步骤

40.200 锂电池负极材料的造粒制程

41.210 混合步骤

42.220 添加耦合剂步骤

43.230 加压步骤

44.240 碳化步骤

45.250 破碎步骤

46.260 过筛步骤

47.270 石墨化步骤。

具体实施方式

48.本发明的一实施例揭露一种锂电池负极材料的造粒制程。图2为一根据本实施例的锂电池负极材料的造粒制程的示意图。如图2所示,上述锂电池负极材料的造粒制程包含混合碳基材与接合材料、添加耦合剂、加压、碳化、破碎、过筛、以及石墨化的步骤。

49.根据本实施例的锂电池负极材料的造粒制程200,先将碳基材与接合材料予以混合,如步骤210所示。在本实施例的一较佳范例中,上述碳基材选自下列之一或其组合:焦碳、针状焦、石油焦、小颗粒天然石墨、石墨烯、奈米碳管(carbon nanotube;cnt)、气相成长碳纤维(vapor grown carbonfiber;vgcf),或其他习知该项技艺者所熟悉的碳材料。在根据本实施例的一较佳范例中,上述的接合材料选自下列之一或其组合:沥青、树脂。在根据本实施例的一较佳范例中,上述碳基材与接合材料的重量比为3:1~20:1。在根据本实施例的一较佳范例中,步骤210除了碳基材与接合材料之外,并无其他添加。在根据本实施例的一较佳范例中,上述步骤210在室温下进行。

50.接下来,在碳基材与接合材料的混合中添加耦合剂以形成一前驱体,如步骤220所示。上述的耦合剂具有黏合性、不会与碳基材或接合材料发生化学反应、以及可在后续的碳化步骤或石墨化步骤中被移除等特性。在根据本实施例的一较佳范例中,上述碳基材、接合

材料与耦合剂的重量比为 50:10:1~30:1:5。在根据本实施例的一较佳范例中,上述耦合剂选自下列一者或其组合:羧甲基纤维素(carboxymethyl cellulose,简称cmc)、麦芽糊精、丁苯橡胶(styrene-butadiene rubber,简称sbr)、石蜡(paraffin)。在根据本实施例的一较佳范例中,上述耦合剂可以是溶液形式,其中,上述溶液中的溶剂可在后续的碳化步骤或石墨化步骤中挥发。在根据本实施例的一较佳范例中,上述溶剂选自下列一者或其组合:水、酒精、异丙醇(ipa)、醋酸乙酯(ethylacetate)、石油醚(petroleumether)。

51.在添加耦合剂后,对上述碳基材、接合材料、与耦合剂混合而成的前驱体进行加压,如步骤230所示。在根据本实施例的一较佳范例中,上述加压步骤230使用冷压、60~200℃热压、模压、挤压、螺旋挤压、或其他习知技艺者所熟知的方式。藉由加压,可以提升碳基材与接合材料的密合度。在根据本实施例的一较佳范例中,藉由加压也可移除部分耦合剂中的溶剂。

52.随后,对上述加压步骤后所形成的大颗粒进行碳化,如步骤240所示,以形成碳化后的碳基材。在根据本实施例的一较佳范例中,上述碳化步骤在 600~1500℃的条件下进行,更佳是上述碳化步骤在900~1300℃的条件下进行。在根据本实施例的一较佳范例中,上述的耦合剂可在碳化步骤的过程中被移除。

53.在碳化步骤后,先进行破碎步骤250,将上述碳化后的碳基材的大颗粒破碎成复数个小颗粒。在根据本实施例的一较佳范例中,上述破碎步骤250 是将碳化后的碳基材大颗粒破碎成复数个粒径10~25μm的小颗粒。在破碎步骤后进行过筛步骤260,从该些小颗粒中,筛选出具有预期粒径的小颗粒来进行后续程序。

54.通过过筛步骤后的小颗粒接着进行石墨化以得到石墨化的碳材料,如步骤270所示。在根据本实施例的一较佳范例中,上述石墨化步骤在3000℃的条件下进行。如此,即完成了锂电池负极材料的造粒制程。

55.以下将叙明本发明的锂电池负极材料的造粒制程的较佳范例。

56.范例1:(焦碳;沥青;麦芽糊精;蒸馏水)。

57.首先将400克的麦芽糊精加入3000克的蒸馏水中,先缓慢搅拌后再快速搅拌,以形成耦合剂溶液。

58.接下来,混合焦碳1000克、沥青100克、以及上述耦合剂溶液300克,并在室温下进行混拌,以形成前驱体。

59.将上述前驱体利用煤棒机进行挤压,使焦碳、沥青、与耦合剂的混合更均匀,并让焦碳与沥青之间压缩得更紧密。上述挤压的压力约为0.5kgf/cm2。

60.经过挤压后的前驱体,先经过约1100℃的高温碳化,并在碳化后进行破碎。

61.针对破碎后的小颗粒进行过筛,以取得粒径d50落在14~20μm范围内的小颗粒。随后,将过筛后的小颗粒进行约2950℃的石墨化。

62.范例2:(天然石墨;酚醛树脂;cmc;蒸馏水)。

63.首先将300克的cmc加入3000克的蒸馏水中,并快速搅拌,以形成耦合剂溶液。

64.接下来,混合天然石墨1000克、酚醛树脂200克、以及耦合剂溶液400 克,并在室温下进行混拌,以形成前驱体。

65.将上述前驱体利用冷压机进行压合,使天然石墨、酚醛树脂、与耦合剂之间压缩得更紧密。上述冷压机加压的压力约0.5kgf/cm2。

66.经过冷压后的前驱体,先经过1300℃的高温碳化,并在碳化后进行破碎。

67.针对破碎后的小颗粒进行过筛,以取得粒径d50落在14~20μm范围内的小颗粒。随后,将过筛后的小颗粒进行2950℃的石墨化。

68.范例3:(天然石墨;沥青;石墨烯;sbr;蒸馏水)。

69.首先取100克市售固含量50%的sbr加入3000克的蒸馏水中,并快速搅拌,以形成耦合剂溶液。

70.接下来,混合天然石墨1000克、石墨烯5克、沥青150克、以及耦合剂溶液500克,并在室温下进行混拌,以形成前驱体。

71.将上述前驱体利用煤棒机进行挤压,使天然石墨、石墨烯、沥青与耦合剂的混合更均匀,并让天然石墨、石墨烯与沥青之间压缩得更紧密。上述煤棒机挤压的压力约0.5kgf/cm2。

72.经过挤压后的前驱体,先经过1100℃的高温碳化,并在碳化后进行破碎。

73.针对破碎后的小颗粒进行过筛,以取得粒径d50落在14~20μm范围内的小颗粒。随后,将过筛后的小颗粒进行2950℃的石墨化。

74.范例4:(天然石墨;沥青;石蜡)。

75.均匀混合天然石墨1000克、沥青120克、以及石蜡粉50克,并在室温下进行混拌,以形成前驱体。

76.将上述前驱体利用热压机进行80℃热压,使天然石墨、沥青、与石蜡之间压缩得更紧密。上述热压机的工作压力约0.5kgf/cm2。

77.经过热压后的前驱体,先经过1100℃的高温碳化,并在碳化后进行破碎。

78.针对破碎后的小颗粒进行过筛,以取得粒径d50落在14~20μm范围内的小颗粒。随后,将过筛后的小颗粒进行2950℃的石墨化。

79.综上所述,本发明揭露一种锂电池负极材料的造粒制程。上述锂电池负极材料的造粒制程包含混合碳基材与接合材料、添加耦合剂、加压、碳化、破碎、过筛、以及石墨化等步骤。根据本发明,上述锂电池负极材料的造粒制程无须使用高温熔融的方式来黏合碳基材与接合材料,所以可达到节能、低污染、且高产能的制程效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1