一种固体酸质子传导膜的制备方法

1.本发明属于离子交换膜技术领域,具体涉及一种固体酸质子传导膜的制备方法。

背景技术:

2.质子传导材料有许多用途。其中质子传导膜广泛应用于利用化学反应产生或储存电能,或利用电能驱动化学过程的装置中。

3.电化学装置依赖于质子的流动,或质子和电子通过质子导电膜的流动。典型的电化学装置包括燃料电池、电解池、氢分离电池、蓄电池、超级电容器和膜反应器。还有其他的电化学装置也使用质子传导膜。

4.质子传导膜的一个重要用途是在燃料电池中。燃料电池因其效率高、产生的污染物少而成为内燃机发电的有力的替代品。燃料电池通过燃料(如甲烷、甲醇、汽油或氢)与氧气(通常从空气中获得)的电化学反应产生电能。在接近室温下使用的燃料电池有三种常见类型。直接氢/空气燃料电池系统先储存氢气,然后根据需要将其输送到燃料电池中。在间接氢燃料电池中,氢气是由碳氢化合物燃料在现场产生,经过一氧化碳(co)的净化后,再供给燃料电池。直接甲醇燃料电池(dmfc)直接向燃料电池提供甲醇/水溶液,无需任何燃料处理过程。例如,在美国专利no.5559638中描述的一种dmfc。这三种燃料电池都有各种优点和缺点。这些都或多或少地受到质子传导膜性能的限制。

5.nafiontm是一种全氟磺酸聚合物,常用作燃料电池的膜材料,其工作温度接近环境温度。其他水合聚合物也被常用作质子传导材料。其中,改性全氟磺酸聚合物、聚烃磺酸聚合物及其复合物的膜是比较常见的。这些及相关聚合物都以水合形式使用。质子转移是由h3o

+

离子的运动引起的。为了促进质子的传导,水是必需的。失水会立即导致传导率下降。此外,这种降解是不可逆的——简单地将水重新引入系统并不能恢复其传导性。因此,这些以水合聚合物作为电解质膜的燃料电池在运行过程中必须保持湿润。这就需要一系列平衡装置对水循环和温度进行控制。

6.第二个限制是需要保持膜中的水分。为了保持水合化,在电池没有加压的情况下,工作温度不能超过100℃。然而,为了提高催化剂在阳极(h2和直接甲醇燃料电池中)生成质子的效率和提高催化剂对一氧化碳(co)的耐受性,高工作温度是很好的。燃料电池中使用的燃料中常含有一氧化碳。然而一氧化碳会毒害贵金属催化剂。这在间接氢燃料电池中尤其有问题,因为氢是在现场产生的。高温也有利于阴极的还原反应。

7.水合聚合物电解质在甲醇燃料电池中还存在另一个局限性,这些聚合物对甲醇具有渗透性。燃料(即甲醇)通过膜直接输送到空气阴极会导致效率降低。

8.因此,不需要增湿、可在较高温度下运行并对甲醇不渗透的质子传导材料是燃料电池中的理想材料。

9.在分离氢领域,常利用质子传导膜将氢气从其它气体(如co和co2)中分离出来。钯通常用于这种情况。钯对氢分子具有渗透性,但一般对其他气体不具有渗透性。使用这种材料也有缺点:成本高和氢扩散速率低。因此,开发成本更低、质子/氢输运速率更高的新材料

是值得期待的。

10.其他电化学装置(如电解池、蓄电池、超级电容器等)使用的材料包括腐蚀性很强的液态酸电解质和需要增湿或质子传导性不足的固体聚合物质子导体。而具有良好机械性能、高传导性、高化学稳定性和热稳定性的固体膜是所有这些电化学装置的理想选择。

11.综上所述,人们对燃料电池中的电解质膜进行了一定量的研究工作。然而,目前得到的质子传导膜电池性能较差,需要水合作用且工作温度较低。本专利的特点在于以固体酸材料制备质子传导膜,在提高质子传导效率的同时,能显著提高工作温度。

技术实现要素:

12.本发明的目的在于针对现有技术的不足,提供了一种固体酸质子传导膜的制备方法。

13.本发明的目的可以通过以下方案来实现:

14.一方面,本发明涉及一种固体酸质子传导膜的制备方法,所述方法包括将固体酸材料直接热压制备固体酸质子传导膜或将固体酸材料与结构粘结剂混合并研磨,通过成型工艺制备固体酸质子传导膜;所述固体酸材料与结构粘结剂的混合质量比为100:5

‑

100:15。

15.作为本发明的一个实施方案,所述固体酸材料的化学式包括m

a

h

b

(xo

t

)

c

或m

a

h

b

(xo

t

)

c

·

nh2o,其中m为电荷从+1到+2的阳离子;x是s、se、p、as、si和ge中的一种或多种;a、b、c均为1

‑

100的整数,t为3或4。

16.作为本发明的一个实施方案,所述结构粘合剂包括聚偏二氟乙烯、聚苯胺、二环戊二烯、teflon

tm

、金属氧化物中的一种或几种。

17.作为本发明的一个实施方案,所述金属氧化物包括陶瓷、氧化物玻璃或陶瓷和氧化物玻璃的混合物。

18.作为本发明的一个实施方案,所述结构粘结剂为聚偏二氟乙烯,所述成型工艺包括制备方法一或制备方法二;

19.所述制备方法一为将固体酸材料与结构粘结剂混合并研磨后,直接热压加工成型;

20.所述制备方法二为将溶于水的固体酸材料与悬浮于乙醇中的结构粘结剂混合形成悬浮液;再进行浇铸,在真空干燥条件下以液体蒸发成型方式制备固体酸质子传导膜。

21.作为本发明的一个实施方案,所述真空干燥的温度为30℃

‑

60℃。

22.作为本发明的一个实施方案,所述结构粘结剂为聚苯胺或teflon

tm

时,所述成型工艺为将固体酸材料与结构粘结剂混合并研磨后,直接热压加工成型。

23.作为本发明的一个实施方案,所述结构粘结剂为二环戊二烯,所述成型工艺为将固体酸材料与结构粘结剂混合并研磨,并添加聚合催化剂聚合/交联成型。

24.作为本发明的一个实施方案,所述固体酸材料、结构粘结剂和聚合催化剂的质量比为100:3:0.01

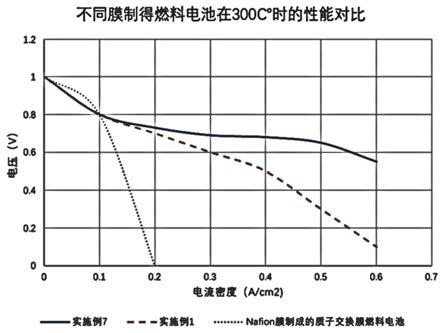

‑

100:10:0.01。

25.作为本发明的一个实施方案,所述结构粘结剂为金属氧化物,所述固体酸质子传导膜的成型工艺包括制备方法一或制备方法二;

26.所述制备方法一包括如下步骤:

27.1)将固体酸材料研磨,再添加到离子水和乙醇的混合溶液中,形成溶液;

28.2)将所得的溶液引入由金属氧化物组成的多孔膜模板中,多孔膜模板的孔径范围20

‑

100μm;

29.3)随后溶剂在真空干燥下被蒸发,留下固体酸材料来填充粘合剂的孔隙成型方式制备固体酸质子传导膜,厚度为1

‑

10mm;

30.所述制备方法二包括如下步骤:

31.1)将固体酸材料和结构粘结剂研磨后的混合物放置于用于膜成型的模具中;

32.2)加热步骤1)中的混合物,并保持1

‑

5min;

33.3)使用压机对混合物进行压制,并使得混合物压缩至1

‑

3mm厚;

34.4)关闭加热,保持压机位置,待混合物冷却至室温即可。

35.作为本发明的一个实施方案,制备方法一的步骤1)中,所述混合溶液中水和乙醇的体积比为1:1.5

‑

2.5。

36.作为本发明的一个实施方案,制备方法一的步骤3)中,所述真空干燥的温度为30℃

‑

60℃。

37.作为本发明的一个实施方案,制备方法二的步骤2)中,所述混合物加热至300℃

‑

350℃。

38.另一方面,本发明还涉及一种固体酸质子传导膜的制备方法所制得的固体酸质子传导膜在燃料电池中的应用。

39.本发明使用的固体酸是化合物,如cshso4,其性质介于普通酸(例如h2so4)和普通盐(例如cs2so4)之间。一般来说,根据本发明使用的固体酸的化学式可以写成盐和酸的混合物。

40.一般来说,固体酸中的阴离子为含氧阴离子,例如so4、so3、seo4、seo3、sio4、po4或aso4等,通过o

‑

h

…

o键连接在一起。该结构可能包含多种类型的xo4或xo3基团,也可能包含多种类型的m类物质。

41.某些固体酸在室温下是固体材料。本发明考虑了许多不同的固体酸。可以用作固体酸的材料的一个例子是cshso4,它是cs2so4(一种普通盐)和h2so4(一种普通酸)之间的中间产物。在这种情况下,固体酸可以写成0.5cs2so4*0.5h2so4。使用相同的盐和酸,形式为1.5cs2so4*0.5h2so4时,得到cs3h(so4)2。

42.此外还有许多其他例子:csh2po4,cs5(hso4)3(h2po4)2,cs2(hso4)(h2po4),cs3(hso4)2(h2po4),cs3(hso4)(h

1.5

(s

0.5

p

0.5

)o4),cs5h3(so4)4.xh2o,t1hso4,cshseo4,cs2(hseo4)(h2po4),cs3h(seo4)2(nh4)3h(so4)2,(nh4)2(hso4)(h2po4),rb3h(so4)2,rb3h(seo4)2,cs

1.5

li

1.5

h(so4)2,cs2na(hso4)3,t1h3(seo3)2,csh2aso4(nh4)2(hso4)(h2aso4),canahsio4。

43.任何电化学装置的首选材料取决于其应用:如cs2(hso4)(h2po4)可用于具有高导电性的电化学装置;而(nh4)3h(so4)2可能是低成本的首选;在化学稳定性至关重要的地方,canahsio4可能是首选。

44.固体酸作为质子传导膜具有某些优点。质子输运过程不依赖于氢离子的运动,因此固体酸不需要增湿,其传导性与湿度基本无关。另一个优点是固体酸通常在高温下不易热分解。本发明中的一些固体酸(如canahsio4)的热分解温度可高达350℃。由于固体酸不需要增湿,以固体酸为基础的膜可在高于100℃的温度下运行。

45.固体酸的另一个优点是本身的结构。由于固体酸是致密的无机材料,因此它们对可能存在于电化学环境中的气体和其他液体(例如气体和碳氢化合物液体)不具有渗透性。这些材料也相对便宜。

46.这些特性的结合:在干燥环境中具有良好的质子传导性,对气体和碳氢化合物液体的不渗透性,在高温下的适用性(例如超过100℃的温度)和相对低的成本。这些特性使固体酸是电化学装置中用作膜的理想材料。固体酸在质子导电膜的应用中还显示出另一个优点。在一定的温度和压力条件下,固体酸的晶体结构会变得无序。伴随这种无序的是高质子传导性,高达10

‑

3到10

‑

2ω

‑

1cm

‑

1。由于其结构无序状态的高质子导电性,它被称为超质子相。质子输运被认为是由快速的xo4或xo3基团重新定向所促进的,这是由无序引起的。

47.在环境压力下,许多固体酸在50到150℃的温度下进入超质子状态。向超质子相的转变可以是急剧的的,也可以是渐进的。超质子相的特征是电导率增加,通常是几个数量级的电导率。在高于转变温度的温度时,固体酸是超质子的状态,并且在达到分解或熔化温度之前保持其高质子导电性。发生超质子转变的固体酸包括:cshs04,cs2(ho4)(h2po4),cs3(hso4)2(h2po4),cs3(hso4)2(h

1.5

(s

0.5

p

0.5

)o4),cs5h3(so4)4.xh2o,cshseo4,cs3h(seo4)2,(nh4)3h(so4)2,rb3h(seo4)2。

48.尽管固体酸具有许多优点,但由于许多固体酸是水溶性的,在尝试将其应用于电化学装置时可能会遇到一些问题。它们也很难加工成大面积的膜,而且通常具有较差的机械性能。有些固体酸(如canahsio4和其他硅酸盐)是不溶于水的。

49.本发明考虑使用不同的材料作为支撑矩阵。鉴于上述固体酸的特性,目前较好的方法是由嵌入支撑基质中的固体酸组成的复合材料,该复合材料可在较高的温度下工作。在这种复合材料中,固体酸处于超质子相状态,表现出高的导电性,并提供所需的电化学功能;支撑基质可提供机械支撑,也可用于保护固体酸免受环境中的水。高温也可以确保电化学装置中的水以蒸汽而不是液态水的形式存在,从而降低h2o腐蚀固体酸的可能性。

50.与现有技术相比,本发明具有如下有益效果:

51.(1)通过多种使用不亲水的粘合剂的成型工艺,配合固体酸燃料电池本身较高的工作温度,可以实现工作时防止固体酸受到环境中水的腐蚀,解决了固体酸膜容易受工作中水影响而造成性能损失的问题;

52.(2)通过使用液体蒸发成型工艺成型,可以实现固体酸质子传导膜厚度的大幅降低,得到超薄的质子传导膜,提高固体酸燃料电池的功率密度;

53.(3)通过使用陶瓷或氧化物玻璃作为粘合剂,配合特定加热成型工艺,可以提高固体酸质子交换膜的机械性能。

附图说明

54.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

55.图1为本发明采用粘合剂支撑的固体酸材料作为质子传导膜组成的氢燃料电池的的示意图;

56.图2为采用粘合剂支撑的固体酸材料作为质子传导膜的甲醇燃料电池的示意图;

57.图3为实施例1、实施例7所得的固体酸质子传导膜与传统的聚合物质子交换膜

nafion

tm

形成的电池在干燥空气中的u

‑

i曲线图性能对比图;

58.图4为实施例2、实施例3、实施例5和实施例6所得的固体酸质子传导膜与传统的聚合物质子交换膜nafion

tm

形成的电池在干燥空气中的u

‑

i曲线图性能对比图;

59.图5为采用实施例4采用聚合/交联以及采用熔体加工所得的电池的抗渗性对比图;

60.图6为实施例8和对比例3制备的固体酸质子膜制得的燃料电池在300℃时的u/i曲线图;

61.图7为实施例7和对比例1制备的固体酸质子膜制得的燃料电池在300℃时的u/i曲线图;

62.图8为实施例7和对比例2制备的固体酸质子膜制得的燃料电池在300℃时的u/i曲线图;

63.图9为实施例8和对比例4制备的固体酸质子膜制得的燃料电池在300℃时的u/i曲线图;

64.图10为实施例8和对比例5制备的固体酸质子膜制得的燃料电池在300℃时的u/i曲线图。

具体实施方式

65.下面结合附图和具体实施例对本发明进行详细说明。以下实例在本发明技术方案的前提下进行实施,提供了详细的实施方式和具体的操作过程,将有助于本领域的技术人员进一步理解本发明。需要指出的是,本发明的保护范围不限于下述实施例,在本发明的构思前提下做出的若干调整和改进,都属于本发明的保护范围。

66.图1为本发明采用粘合剂支撑的固体酸材料作为质子传导膜组成的氢燃料电池的的示例性。

67.其中质子传导膜是本发明中的固体酸基质复合物。由于该膜不需要加湿,该燃料电池系统比使用含水聚合物膜的系统简单,可以去除使用nafion或相关聚合物膜的燃料电池通常需要的增湿系统。因此,与nafion膜燃料电池系统相比,基于固体酸膜的燃料电池系统可采用较低刚性的温度监测和控制。这些差异使得燃料电池系统的成本更低。同时,由于膜不需要加湿,图1所示的燃料电池可以在高于100℃的温度下运行。随着温度的升高,pt/ru催化剂对一氧化碳一氧化碳中毒的耐受性增加。因此,如图1所示,在高于100℃的温度下运行的燃料电池可以承受比通常在低于100℃的温度下运行的基于nafion膜的燃料电池更高的氢燃料中的co浓度。同时,高温也提高了电化学反应的动力学,从而可以产生比基于nafion或其他水合聚合物的燃料电池更高的整体效率。

68.图2为采用粘合剂支撑的固体酸材料作为质子传导膜的甲醇燃料电池的示意图。该直接甲醇燃料电池的质子传导膜是本发明所述类型的固体酸基质复合物。由于膜不需要加湿,燃料电池系统比目前最先进的直接甲醇燃料电池系统简单得多,因此成本较低。图2中去除了使用nafion或相关聚合物膜的燃料电池所需的增湿系统。此外,以固体酸为质子传导膜的系统的温度监测和控制不需要像nafion基燃料电池系统那样严密。由于固体酸基膜不需要加湿,燃料电池可以在高温下运行。高温可以提高电化学反应的动力学。这可以让燃料电池的效率更高。图2所示的燃料电池相对于目前最先进的直接甲醇燃料电池的另一

个显著优点是膜对甲醇的渗透性降低。在最先进的直接甲醇燃料电池中,nafion或其他水合聚合物作为膜时,甲醇穿过聚合物膜降低了该电池的效率。固体酸膜的不渗透性可以减弱甲醇的渗透,提高电池的效率。

69.本技术所有的实施例及对比例的u/i曲线图测试步骤依据gb/t 20042.5

‑

2009质子交换膜燃料电池.第5部分:膜电极测试方法进行。

70.实施例1

71.将cs基固体酸cshso4与聚偏二氟乙烯混合并研磨,其中cshso4和聚偏二氟乙烯的质量混合比为100:10,并在180℃下热压,即可形成本实施例的固体酸质子传导膜。

72.将本实施例所得的固体酸质子传导膜及传统的聚合物质子交换膜nafion

tm

按照如下方法组装成电池:

73.1)将催化层通过喷涂在膜的两侧,形成三层膜电极;

74.2)将气体交换层贴在喷涂好的膜电极两侧,形成五层膜电极;

75.3)使用双极板和密封组件将五层膜电极夹紧,组成了单电池;

76.4)在单电池两侧添加端板和对应的进出气组件和集流板即可形成电池。

77.图3为实施例1、实施例7所得的固体酸质子传导膜与传统的聚合物质子交换膜nafion

tm

形成的电池在干燥空气中的u

‑

i曲线图性能对比图,由图1可看出实施例1所得的固体酸质子传导膜形成的电池在干燥的大气中它也能质子传导,使燃料电池工作。

78.实施例2

79.nh4基固体酸(nh4)3h(so4)2经研磨并与聚苯胺混合,其中(nh4)3h(so4)2和聚苯胺热塑性树脂的质量混合比为100:15,然后在180℃下热压即可。

80.将本实施例所得的固体酸质子传导膜按照如实施例1的方法组装成电池。

81.图4为实施例2、实施例3、实施例5和实施例6所得的固体酸质子传导膜与传统的聚合物质子交换膜nafion

tm

形成的电池在干燥空气中的u

‑

i曲线图性能对比图,由图4可看出实施例2所得的固体酸质子传导膜形成的电池在干燥的大气中它也能质子传导,使燃料电池工作,且这种工艺制出的膜价格上会更加有优势。

82.实施例3

83.固体酸硅酸盐canahsio4直接在300℃下热压,即可形成固体酸质子膜。

84.将本实施例所得的固体酸质子传导膜按照如实施例1的方法组装成电池。

85.由图4可知,本实施例的所得的固体酸质子传导膜形成的电池在干燥空气中能够发挥出比nafion

tm

膜更优的性能。

86.canahsio4固体酸是水不溶性的,并且可能具有足够的结构完整性,不需要添加结构粘合剂,直接热压即可成型为膜,能够大幅度简化工艺和降低工艺成本。这种膜厚度较高,通常能够达到3

‑

5mm,而与之对比的是其他使用结构粘合剂的膜虽然成本较高,但是能够降低厚度到1

‑

3mm。这种制备方法组合可以满足一些对功率密度不太敏感的,即对膜厚度要求比较低的应用,如固定式电站使用的燃料电池。

87.实施例4

88.cshso4与树脂的预聚物混合,向混合物中添加聚合/交联催化剂,其中,树脂的预聚物为二环戊二烯单体;聚合/交联催化剂为钌卡宾催化剂;cshso4、树脂的预聚物及聚合/交联催化剂的质量比为100:5:0.01从而聚合/交联形成固体复合膜。

89.此外,再将本实施例以相同的原料及配比,以熔体加工的形式制备复合膜,其中熔体加工的形式为实施例1的方法。

90.将本实施例采用聚合/交联以及采用熔体加工所得的固体酸质子传导膜按照如实施例1的方法组装成电池。

91.图5为采用实施例4采用聚合/交联以及采用熔体加工所得的电池的抗渗性对比图,由图5可看出原位聚合/交联比熔体加工形成的电池具有更高的抗渗性。

92.其中抗渗性测试方法为:参考《质子交换膜燃料电池氢气渗透电流及电子电阻检测方法》;清华大学学报(自然科学版),2016,56(6):587

‑

591,采用电化学线性扫描lsv,通过分析曲线数据即可得到。

93.实施例5

94.nh4为基础的固体酸(nh4)3h(so4)2与双环戊二烯的单体混合。然后在混合物中加入聚合催化剂,形成由固体酸和聚双环戊二烯组成的固体复合膜。其中聚合催化剂为氯化钨和一氯二乙基铝;(nh4)3h(so4)2、双环戊二烯的单体及聚合催化剂的质量比为100:8:0.01。

95.将本实施例所得的固体酸质子传导膜按照如实施例1的方法组装成电池。

96.由图4可知,本实施例的所得的固体酸质子传导膜形成的电池在干燥空气中能够发挥出比nafion

tm

膜更优的性能。

97.与实施例2相似,使用nh4基固体酸能够降低原料成本,可以得到较为廉价的膜。

98.实施例6

99.将cs基固体酸cshso4溶解在水中,固体酸与水的质量比为1:5。

100.并将其添加到悬浮于乙醇等流体中的不溶性聚合物(聚偏二氟乙烯)的悬浮液中,聚偏氟乙烯与乙醇的质量比为1:8,水溶液与乙醇悬浮液的体积比为1:2。

101.将混合物浇铸到一个不锈钢平板上,在30℃真空干燥条件下使液体(水和乙醇)蒸发,得到膜。这一工艺生产的一种复合膜,厚度较低,厚度能够低至1mm。

102.将本实施例所得的固体酸质子传导膜按照如实施例1的方法组装成电池。

103.由图4可知,本实施例的所得的固体酸质子传导膜形成的电池在干燥空气中能够发挥出比nafion

tm

膜更优的性能。

104.实施例7

105.本实施例所得的固体酸质子交换膜采用如下方法进行:

106.1)将固体酸材料cshso4和结构粘结剂陶瓷al2o3研磨后的混合物放置于用于膜成型的模具中;其中固体酸材料和结构粘结剂的混合质量比为100:15

107.2)将上述混合物加热至350℃,并保持1min;

108.3)使用压机对混合物进行压制,并使得混合物压缩至2mm左右厚;

109.4)关闭加热,保持压机位置,待混合物冷却至室温即可。

110.将本实施例所得的固体酸质子传导膜按照如实施例1的方法组装成电池。

111.由图3可知,本实施例的所得的固体酸质子传导膜形成的电池在300℃以上的高温反应条件下能够发挥出比nafion

tm

膜以及其他制膜工艺更优的性能。

112.实施例8

113.本实施例涉及的固体酸质子传导膜的制备方法如下:

114.1)将一种cs基固体酸cshso4溶于水和乙醇的混合溶液中,水与乙醇的体积比为1:

2;

115.2)将溶液引入由惰性粘合剂al2o3组成的多孔膜模板中,该模板的孔径范围为20

‑

80μm;

116.3)在30℃真空干燥条件下蒸发液体,留下固体酸来填充粘合剂的孔隙,得到复合膜,厚度为2mm左右。

117.这一工艺可以通过惰性粘合剂所制成的多孔膜基底来精确控制厚度,可以低至1mm,固体酸在蒸发过程中能够被均匀地嵌入基底中形成复合膜,因此所制得的膜厚度均匀性要更加优秀和易控。

118.将本实施例所得的固体酸质子传导膜按照如实施例1的方法组装成电池。

119.图6为实施例8和对比例3制备的固体酸质子膜制得的燃料电池在300℃时的u/i曲线图。由图6可知,本实施例所得的固体酸质子传导膜可以再300℃以上工作。

120.此外,采用本实施例的制备方法,可以使固体酸材料在蒸发过程中能够被均匀地嵌入基底中形成复合膜,因此所制得的膜厚度均匀性要更加优秀和易控。

121.对比例1

122.本对比例和实施例7的区别之处仅在于:固体酸材料和结构粘结剂的混合质量比为100:3。

123.图7为实施例7和对比例1制备的固体酸质子膜制得的燃料电池在300℃时的u/i曲线图。由图7可知,本对比例在高电流区域性能较低。

124.对比例2

125.本对比例和实施例7的区别之处仅在于:固体酸材料和结构粘结剂的混合质量比为100:18。

126.图8为实施例7和对比例2制备的固体酸质子膜制得的燃料电池在300℃时的u/i曲线图。由图8可知,本对比例整体性能较低。

127.对比例3

128.本对比例和实施例8的区别之处仅在于:由al2o3粘合剂组成的多孔膜的孔径范围为1

‑

15μm。

129.由图6可知,本对比例整体性能较低。

130.对比例4

131.本对比例和实施例8的区别之处仅在于:由al2o3粘合剂组成的多孔膜的孔径为120μm

‑

180μm。

132.图9为实施例8和对比例4制备的固体酸质子膜制得的燃料电池在300℃时的u/i曲线图。由图9可知,本对比例整体性能较低,并且比对比例3的性能还低。

133.对比例5

134.本对比例和实施例8的区别之处仅在于:最终质子膜的厚度为15mm。

135.图10为实施例8和对比例5制备的固体酸质子膜制得的燃料电池在300℃时的u/i曲线图。由图10可知,本对比例整体性能较低。

136.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本发明的实质内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1