通过增材制造彼此接触的梳状件来制造热电装置的方法与流程

1.本发明涉及一种用于制造热电装置的方法,该热电装置包括多个热电结(thermoelectric junction),其中每个热电结一方面布置在热电装置的第一热侧和第二热侧之间,另一方面包括在所述第一热侧和所述第二热侧之间延伸的根据第一掺杂类型掺杂的第一元件,以及在所述第一热侧和所述第二热侧之间延伸的根据第二掺杂类型掺杂的第二元件,第一元件和第二元件在所述第一热侧和所述第二热侧中的一个热侧处电连接在一起并且允许产生热电效应。

2.本发明允许制造一种热电装置,其中热电装置的每个热电结配置为产生热电效应,特别是在热电装置的操作期间。在塞贝克模式(seebeck mode)中,热电效应使得该至少一个热电结在受到施加到热电装置的其第一热侧与其第二热侧之间的温差时能够产生电能。在帕尔贴模式中(peltier mode),热电效应使得该至少一个热电结在受到对所述至少一个热电结供电的电能时能够产生热能(第一热侧和第二热侧之间的温差)。

背景技术:

3.以已知的方式,并且如图1所示,热电装置100可以包括一组由热电材料制成的第一衬垫101和一组由与第一衬垫101的热电材料不同的热电材料制成的第二衬垫102。第一衬垫101和第二衬垫102电连接,以便在热电装置100的第一侧104(例如称为热侧)和热电装置100的第二侧105(例如称为冷侧)之间形成热电结103。每个热电结103包括一个第一衬垫101和一个第二衬垫102。对于每个热电结103,电连结元件106允许电连接相应热电结103的第一衬垫101和第二衬垫102,在本领域中也称为np结。连接元件107允许将热电结103串联和/或并联地电连接在一起。图1的热电装置100由几个第一衬垫101和第二衬垫102组成,该第一衬垫和第二衬垫串联地电连接并且并联地热连接,以便形成四个热电结103。特别地,在本领域中,第一衬垫101和第二衬垫102也分别被称为n衬垫和p衬垫,n衬垫是具有n型导电性的衬垫(也就是说,构成其的材料具有严格为负的塞贝克系数),而p衬垫是具有p型导电性的衬垫(也就是说,构成其的材料具有严格为正的塞贝克系数)。

4.通常,考虑到第一衬垫和第二衬垫的尺寸(特别是高度和截面)是相同的,用作能量发生器,特别是电能发生器的热电装置100的电性能可以简化的方式通过以下方式确定:

[0005]-内部电阻,表示为rint,例如以以下方式(表示为后面的等式(1))确定:

[0006]rint

=n

×

ρnp

×

h/a

[0007]

其中n是热电装置的热电结的数量,h是热电装置100的一个热电结的一个第一衬垫101的高度,此高度h是根据与第一侧104和第二侧105正交的轴线测量的,a是所述第一衬垫101的截面的被认为与测量h的方向正交的表面积,并且ρnp对应于所述第一衬垫101的电阻率(此电阻率被认为对于每个第一衬垫101和每个第二衬垫102是相同的);

[0008]-输出电压,表示为v,其可以以下方式(表示为后面的等式(2))确定:

[0009]

v=n

×

snp

×

δt

[0010]

其中snp是与热电装置的一个热电结相关联的塞贝克系数,snp是sp和sn之间的

差,δt是热电结所经受的第一侧104和第二侧105之间的有效温差,n是热电装置的热电结的数量,sp是例如用于形成每个第二衬垫102的p型材料的塞贝克系数,sn是用于形成每个第一衬垫101的n型材料的塞贝克系数;

[0011]-有用电功率pu,其可以以下方式(表示为后面的等式(3))确定:

[0012][0013]

等式(1)忽略了连接元件107和连结元件106的接触电阻和电阻,与n衬垫和p衬垫的电阻相比,其通常具有可忽略的贡献。

[0014]

因此,为了获得高的有用功率,应当同时具有高输出电压和低电阻。

[0015]

当试图实现这一点时,存在两种主要方法,其使用允许制造具有与微电子工艺兼容的薄膜的微电子热电装置的薄膜技术。

[0016]

第一种方法是“2d”(“二维”)技术类型,换句话说,平面技术类型。在此方法中,上文结合图1所提到的第一衬垫101和第二衬垫102是分别掺杂n和p的行的形式,其串联地电连接并且并联地热连接。通常,此技术仅通过微电子薄膜形成技术来进行,也就是说对于1nm至100μm的厚度值。

[0017]

这种方法类型非常适合于制造热电装置,例如微传感器,但是其不适合于制造用于根据塞贝克效应发电的热电装置。实际上,位于在2d中获得的热电装置的平面中的两个热侧彼此远离与形成第一衬垫和第二衬垫的行的长度相对应的距离。因此,为了获得公式3的高δt(热电结所经受的第一热侧和第二热侧之间的有效温差),热侧应当尽可能彼此远离并且彼此热绝缘。这涉及形成可能最长的第一衬垫和第二衬垫的行的形成。但是,在此情况下,根据等式1的电阻增加,这增加了根据等式3的有用功率的负担,这不是令人满意的。

[0018]

另外,从制造的角度来看,这需要顺序完成若干沉积(热电材料、绝缘材料、导电材料

……

)、光刻、蚀刻、退火步骤。除了昂贵之外,所有这些操作实施起来都是长的,乏味的和精密的。

[0019]

第二种方法是“3d”(“三维”)技术类型,换句话说,正交技术类型。此方法可使用一个单一的大块基底来获得,或者通过堆叠基底来获得,其中每个基底通过先前描述的2d技术来获得。所获得的热电装置的架构允许在电能产生的情况下利用与基底的平面相对(特别是正交)布置的热源(放置在热侧上)和冷源(放置在冷侧上)。冷源的温度严格低于热源的温度。换句话说,热源和冷源可在由基底形成的板构成的壁的任一侧上延伸。

[0020]

因此,即使这种架构具有由于第一衬垫和第二衬垫中的每一个的高度h通常为几微米,也就是说1微米至100微米,而提供低电阻的优点,但是在微电子领域,其也具有难以获得令人满意的温差以产生高输出电压的缺点,因为后者取决于温差,该温差取决于热源的温度和冷源的温度。然而,在非常薄的壁的情况下,热源和冷源越接近,就越将难以获得在塞贝克效应的背景下利用的高温差。

[0021]

另外,从制造的角度来看,在壁由堆叠的基底(每个基底通过2d技术获得)组成的情况下,这需要顺序完成若干沉积(热电材料、绝缘材料、导电材料

……

)、光刻、蚀刻、退火步骤。除了昂贵之外,所有这些操作实施起来都是长的,乏味的和精密的。

[0022]

仍然从制造的角度来看,但是在壁由大块基底构成的情况下,这里同样不幸地需要顺序完成许多烧结、抛光、切割、金属化、退火转移,其根据专用术语,步骤等也称为“拾取

和放置”。这由复杂的制造构成,此外,这很大程度上限制了所制造的热电装置的几何形状和模块化。

[0023]

在这方面,应理解,需要提供一种允许获得热电装置的制造方法,该热电装置特别适合于通过利用热电装置所经受的温差来构成用于产生电能的能量发生器,该方法具有非常好的效率,低电阻并且可与热源和冷源之间的大温差一起使用,另外,此方法有利地包括比在所提到的现有技术中的情况更少的步骤,该方法更简单且更经济,允许所制造的热电装置的大的形状和设计模块化,减少材料损失,便于集成和接口,允许实现复杂的组件,并且快速实施。

[0024]

这些需要也出现在适于以帕尔贴模式操作的热电装置的制造中,也就是说,可以对该热电装置供应电能以便冷却第一热侧或第二热侧中的其一侧。

技术实现要素:

[0025]

本发明的目的在于提供一种解决上述问题的用于制造热电装置的方法。

[0026]

此目的可以由于用于制造热电装置的方法的实施而实现,该热电装置包括多个热电结,其中一方面,每个热电结布置在热电装置的第一热侧和第二热侧之间,另一方面热电结包括在所述第一热侧和所述第二热侧之间延伸的根据第一掺杂类型掺杂的第一元件,以及在所述第一热侧和所述第二热侧之间延伸的根据第二掺杂类型掺杂的第二元件,第一元件和第二元件在所述第一热侧和所述第二热侧中的一个热侧处电连接在一起并且允许产生热电效应,该制造方法包括:

[0027]-步骤a):制造至少一个第一部分,该至少一个第一部分由根据第一掺杂类型掺杂的第一材料形成,并且成形为界定第一基部和多个第一分支的梳状件,该多个第一分支基本上彼此平行并且从第一基部基本上正交地延伸,

[0028]-步骤b):制造至少一个第二部分,该至少一个第二部分由根据第二掺杂类型掺杂的第二材料形成,并且成形为界定第二基部和多个第二分支的梳状件,该多个第二分支基本上彼此平行并且从第二基部基本上正交地延伸,

[0029]-组装步骤c),在该组装步骤c)期间,第一部分和第二部分机械地组装在一起以形成自支撑套件,

[0030]-电连接步骤d),其中第一部分的第一分支的所有或部分的远端电连接到第二部分的第二基部,并且其中第二部分的第二分支的所有或部分的远端电连接到第一部分的第一基部,

[0031]-切割步骤e),其中第一基部分割成至少一个位于一个第一分支的根部和与一个相邻第二分支接触的接触部之间的第一区域,并且其中第二基部分割成至少一个位于一个第二分支的根部和与一个第一分支接触的接触部之间的第二区域,在该步骤e)完成时,由第一区域分开的每个第一分支和每个第二分支分别构成热电结的经由第二基部的使通过此第一区域以此方式分离的所述第一分支和所述第二分支连结的部分电连接的第一元件和第二元件,而由第二区域分开的每个第一分支和每个第二分支分别构成热电结的经由第一基部的使通过此第二区域以此方式分离的所述第一分支和所述第二分支连结的部分电连接的第一元件和第二元件。

[0032]

此制造方法的一些优选但非限制性的方面是下述方面,这些方面可以单独或组合

实施。

[0033]

在步骤e)之后,制造方法包括电连接步骤f),其中,将在步骤e)产生的热电结电连接在一起,以便将其串联和/或并联连接。

[0034]

在步骤e)期间,在第一分支中的一个或第二分支中的一个的任一侧上布置第一区域和第二区域产生与也在步骤e)产生的任何其他热电结串联的热电结。

[0035]

步骤c)和d)在一个单一操作中获得,其中至少一个第一分支的远端与第二基部电连接和机械连接,并且其中至少一个第二分支的远端与第一基部电连接和机械连接。

[0036]

步骤a)包括增材制造方法,其中材料通过连续的通道沉积在托盘上,在不同的通道期间连续沉积的结果包括第一梳状件,其形状对应于每个第一部分的形状。

[0037]

在步骤a)期间获得固定在一起以形成整体的第一块体的多个第一梳状件,并且步骤a)包括分离步骤a1),其中使所述第一块体分离以便形成以整体方式成形并且彼此分离的所述多个第一梳状件。

[0038]

在步骤a)中的增材制造方法中使用的材料是制造每个第一部分的第一材料。

[0039]

步骤b)包括增材制造方法,其中材料通过连续的通道沉积在托盘上,在不同的通道期间连续沉积的结果包括第二梳状件,其形状对应于每个第二部分的形状。

[0040]

在步骤b)期间获得固定在一起以形成整体的第二块体的多个第二梳状件,并且步骤b)包括分离步骤b1),其中使所述第二块体分离以便形成以整体方式成形并且彼此分离的所述多个第二梳状件。

[0041]

在步骤b)中的增材制造方法中使用的材料是制造每个第二部分的第二材料。

[0042]

在步骤a)的增材制造方法中使用的材料和在步骤b)的增材制造方法中使用的材料是相同的,并且步骤a)包括通过注入(implantation,植入)或通过热处理进行掺杂的步骤,以便将在步骤a)的增材制造方法中使用的材料转变成制造该至少一个第一部分的第一材料,而步骤b)包括通过注入或通过热处理进行掺杂的步骤,以便将在步骤b)的增材制造方法中使用的材料转变成制造该至少一个第二部分的第二材料。

附图说明

[0043]

在阅读了作为非限制性实例提供并参考附图的本发明的优选实施方式的以下详细描述后,本发明的其他方面,目的,优点和特征将变得更好,其中:

[0044]

图1根据剖视图示出了根据现有技术的热电装置。

[0045]

图2示意性地示出了第一部分的实例,其可以在步骤a)在根据本发明的制造方法的实例中使用,第二部分具有与第一部分的形状相同的形状。

[0046]

图3示意性地示出了第一部分的实例,其可以在步骤b)在根据本发明的制造方法的实例中使用。

[0047]

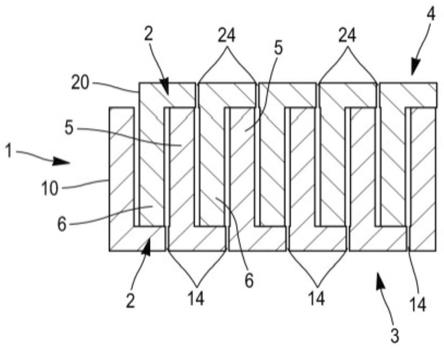

图4示出了在完成步骤c)和/或步骤d)时第一部分和第二部分的组装。

[0048]

图5示出了在步骤e)之后的情况的实例。

[0049]

图6示出了在步骤e)之后的情况的另一实例。

[0050]

图7示出了图4的变型,其中第二部分在分支宽度方面具有与第一部分的形状不同的形状。

[0051]

图8以透视图的形式示出了图4的变型,其中第二部分的厚度大于第一部分的厚

度。

具体实施方式

[0052]

在图1至图8中以及在以下描述中,相同的附图标记表示相同或相似的元件。另外,为了使附图更清楚,不同元件没有按比例表示。此外,不同的实施方式和变型不相互排除,并且可组合在一起。

[0053]

如在现有技术部分中所提到的,通过实施将在下文中描述的制造方法制造的热电装置可在塞贝克模式中操作:于是,热电装置是电能发生器,或者在帕尔贴模式操作:于是,热电装置则是热能发生器。这些操作模式对于本领域技术人员是公知的,并且将不更详细地描述。

[0054]

在本说明书中,就“基于”而言,应理解为“主要包括”或“由

…

构成”。

[0055]

在本说明书中,对于包括在两个值之间的尺寸,包括由这两个值形成的边界。

[0056]

就“基本上正交”而言,在本说明书中应理解为“正交”或“在基本上10

°

的公差内的正交”。

[0057]

就“基本上平行”而言,在本说明书中应理解为“平行”或“在基本上10

°

的公差内的平行”。

[0058]

该方法包括制造热电装置1,该热电装置1包括多个热电结2。

[0059]

每个热电节2布置在热电装置1的第一热侧3和第二热侧4之间。每个热电结2包括在第一热侧3和第二热侧4之间延伸的根据第一掺杂类型掺杂的第一元件5。每个热电结2还包括在第一热侧3和第二热侧4之间延伸的根据第二掺杂类型掺杂的第二元件6。第一元件5和第二元件6在第一热侧3和第二热侧4中的一个处电连接在一起,并且允许产生热电效应。

[0060]

第一热侧3和第二热侧4之间的温差可通过热电装置1(并且因此通过至少一个热电结2)根据其操作模式而产生或利用。特别地,第一热侧3是“热侧”,第二热侧4是“冷侧”,当然相反也是可能的。可以观察到第一热侧3和第二热侧4之间的温差,在每个热电结2的端子处的温度梯度取决于此温差。

[0061]

热电装置1的每个热电结2配置为产生热电效应,特别是在热电装置1的操作期间,在塞贝克模式中,热电效应使得该至少一个热电结2在其经受施加到热电装置1的温差(特别是在其第一热侧3和第二热侧4之间的温差)时,能够产生电能,在帕尔贴模式中,热电效应使得该至少一个热电结2在其经受为该至少一个热电结2供电的电能时,能够产生热能(第一热侧3和第二热侧4之间的温差)。

[0062]

因此,该制造方法包括制造至少一个在根据上述第一掺杂类型掺杂的第一材料中形成的第一部分10的步骤a)。例如,参考图2,在步骤a)制造的每个第一部分10的形状类似于梳状件,其界定第一基部11和多个基本上彼此平行并且从第一基部11基本上正交地延伸的第一分支12。

[0063]

优选地,上文提到的第一材料选自bi2te3、si、sige、mnsi、方钴矿族材料(由分子式as

3-x

的砷化钴镍与微量s,bi,cu,pb,zn,ag,fe和ni组成的矿物物质),半赫斯勒等。

[0064]

以本方法的特别有利的方式,为了解决结合现有技术提到的问题,在一个特定实施方式中,步骤a)包括增材制造方法,也称为3d打印,其中材料通过连续的通道沉积在托盘上,在不同的通道期间连续沉积的结果包括至少一个第一梳状件,如上文在前一段中提到

的,也就是说,其形状对应于每个第一部分10的形状。通道的数量与厚度相关,材料的选择可以以非排他的方式从前一段中提供的列表中进行。

[0065]

步骤a)的增材制造方法可以例如对应于被称为“slm”的技术或被称为“sls”的技术,“slm”是根据专用术语的“选择性激光熔化”的首字母缩写,“sls”是根据专用术语的“选择性激光烧结”的首字母缩写。可以考虑其他增材制造技术,例如“粘结剂喷射”,“电子束熔化”等。每一种都具有其特异性,并且可以根据要制造的材料的性质来选择任一种技术,这些布置是已知的和传统的。

[0066]

在第一变型中,步骤a)的增材制造方法被参数化并进行,使得通过此方法获得的每个梳状件直接具有第一梳状件的形状,第一部分10根据第一梳状件成形。换句话说,第一部分10中的每一个都是通过增材制造方法与其他部分分开地直接制造的。

[0067]

在第二变型中,通过步骤a)的增材制造方法制造的梳状件的形状对应于固定在一起以便形成整体的第一块体的多个第一梳状件。在此情况下,步骤a)包括分离步骤a1),其中使此第一块体分离以便输送多个彼此分离的独特形状的第一梳状件。例如,在步骤a1)实施的分离可通过机械加工,通过喷水或任何其他适合于待分离材料的性质和厚度的等同技术来执行。

[0068]

另外,该制造方法包括制造至少一个在根据上述第二掺杂类型掺杂的第二材料中形成的第二部分20的步骤b)。例如,参考图3,在步骤b)制造的每个第二部分20的形状类似于梳状件,其界定第二基部21和基本上彼此平行并且从第二基部21基本上正交地延伸的多个第二分支22。

[0069]

优选地,上文提到的第二材料选自bi2te3、si、sige、mnsi,方钴矿族材料、半赫斯勒等。

[0070]

以对于本方法特别有利的方式,并且为了解决结合现有技术提到的问题,在一个特定实施方式中,步骤b)还包括增材制造方法,也称为3d打印,其中材料通过连续的通道沉积在托盘上,在不同的通道期间连续沉积的结果包括至少一个第二梳状件,如上文在前一段中提到的,也就是说,其形状对应于每个第二部分20的形状。通道的数量与厚度相关,材料的选择可以以非排他的方式从前一段中提供的列表中进行。

[0071]

步骤b)的增材制造方法可以例如对应于被称为“slm”的技术或被称为“sls”的技术,“slm”是根据专用术语的“选择性激光熔化”的首字母缩写,“sls”是根据专用术语的“选择性激光烧结”的首字母缩写。可以考虑其他增材制造技术,例如“粘结剂喷射”,“电子束熔化”等。每一种都具有其特异性,并且可以根据要制造的材料的性质来选择任一种技术,这些布置是已知的和传统的。

[0072]

在第一变型中,步骤a)的增材制造方法被参数化并进行,使得通过此方法获得的每个梳状件直接具有第二梳状件的形状,第二部分20根据第二梳状件成形。换句话说,第二部分20中的每一个都是通过增材制造方法与其他部分分开地直接制造的。

[0073]

在第二变型中,通过步骤b)的增材制造方法制造的梳状件的形状对应于固定在一起以便形成整体的第二块体的多个第二梳状件。在此情况下,步骤b)包括分离步骤b1),其中使此第二块体分离以便输送多个彼此分离的独特形状的第二梳状件。例如,在步骤b1)实施的分离可通过机械加工,通过喷水或任何其他适合于待分离材料的性质和厚度的等同技术来执行。

[0074]

在第一变型中,在步骤a)中的增材制造方法中使用的材料是制造每个第一部分10的第一材料。在步骤b)中的增材制造方法中使用的材料也可以是制造每个第二部分20的第二材料。

[0075]

或者,在第二变型中,在步骤a)的增材制造方法中使用的材料与在步骤b)的增材制造方法中使用的材料是相同的。可以在这个变型中使用的材料的实例包括si或sige。在此情况下,步骤a)包括通过注入或通过热处理进行掺杂的步骤,这些技术是传统的并且是本领域技术人员已知的,以便将在步骤a)的增材制造方法中使用的材料转变成制造该至少一个第一部分10的第一材料,并且步骤b)包括通过注入或通过热处理进行掺杂的步骤,这些技术是传统的并且是本领域技术人员已知的,以便将在步骤b)的增材制造方法中使用的材料转变成制造该至少一个第二部分20的第二材料。

[0076]

特别地,第一部分10和第二部分20中的每一个由热电材料形成或包括热电材料。结果是第一分支12和第一基部11由热电材料形成,并且第二分支22和第二基部12由热电材料形成。第一部分10的第一热电材料具有不同于第二部分的第二热电材料的热电性质,以确保所追求的帕尔贴效应或塞贝克效应。优选地,第一热电材料是n型的,并且第二热电材料是p型的。n型第一热电材料允许促进电子的位移。p型第二热电材料允许促进电子空穴的位移。根据另一种配方,n型第一热电材料具有严格的负塞贝克系数,p型第二热电材料具有严格的正塞贝克系数。优选地,为了促进电子的位移,第一部分10的第一热电材料是n型掺杂材料,或者基于n型掺杂材料,例如掺杂有磷的硅锗合金(sige)或n型掺杂的多晶硅。通常,n型掺杂物可以是磷或砷。优选地,为了促进电子空穴的位移,第二部分20的第二热电材料是p型掺杂材料,或者基于p型掺杂材料,例如掺杂有硼的硅锗合金(sige)或p型掺杂的多晶硅。通常,p型掺杂剂优选地是硼。就掺杂而言,其应理解为电掺杂。

[0077]

在如上文所述的步骤a)和b)之后,制造方法包括组装步骤c),在该组装步骤c)期间,第一部分10和第二部分20机械地组装在一起以形成自支撑套件。为了实现这种组装,可能将第一部分10的第一分支12中的至少两个,优选地全部的远端13固定到第二部分20的第二基部21,和/或将第二部分20的第二分支22中的至少两个,优选地全部的远端23固定到第一部分10的第一基部11。

[0078]

该制造方法还包括电连接步骤d),其中第一部分10的所有或部分第一分支12的远端13电连接到第二部分20的第二基部21,并且第二部分20的所有或部分第二分支22的远端23电连接到第一部分10的第一基部11。

[0079]

在如图4所示的第一变型中,在一个单一操作中获得步骤c)和d),其中至少一个第一分支12的远端与第二基部21电连接和机械连接,并且至少一个第二分支22的远端23与第一基部11电连接和机械连接。例如,此操作可通过例如激光焊接技术来实现。这种变型的优点是其是有效的,经济的并且限制了制造方法的步骤的数量。激光焊接的参数取决于所考虑的热电材料的性质。

[0080]

然而,在替代的第二变型中,仍然可能连续地执行步骤c)和步骤d)。例如,可能通过粘结技术执行步骤c),然后通过在第一分支12的远端13的与第二基部21的连接区域中以及在第二分支22的远端23的与第一分支11的连接区域中执行适于导电材料的沉积来执行步骤d)。对于这种步骤d)的实施,第一分支12和第二基部21之间以及第二分支22和第一基部11之间的电连接可以例如由金属材料或金属合金制成的电连结元件形成,该金属材料或

金属合金例如从铝,具有snag合金的铜,具有金的镍以及钛中选择。

[0081]

此外,一旦完成步骤d),参考示出了两个可能变型的图5和图6,该制造方法包括切割步骤e),其中第一基部11分割成至少一个位于一个第一分支12的根部(也就是说,第一基部11和对应的第一分支12之间的连接区域)与一个相邻的第二分支22的接触部之间的第一区域14,并且其中第二基部21分割成至少一个位于一个第二分支22的根部(也就是说,第二基部21和对应的第二分支22之间的连接区域)与一个第一分支11的接触部之间的第二区域24。

[0082]

在步骤e)完成时,由第一区域14分开的每个第一分支12和每个第二分支22分别构成经由第二基部21的连结通过此第一区域14以此方式分离的此第一分支12和此第二分支22的部分电连接在一起的热电结2的第一元件5和第二元件6。此外,仍然在步骤e)完成时,由第二区域24分开的每个第一分支12和每个第二分支22分别构成经由第一基部11的连结通过此第二区域24以此方式分离的此第一分支12和此第二分支22的部分电连接的热电结2的第一元件5和第二元件6。

[0083]

例如,在步骤e)实施的切割可通过机械加工,通过喷水或任何其他适合于待切割材料的性质和厚度的等同技术来执行。

[0084]

通常,在步骤e)期间,在第一分支23中的给定一个的任一侧上或在第二分支22中的给定一个的任一侧上布置第一区域14和第二区域24,产生与也在步骤e)产生的任何其他热电结串联的热电结2。

[0085]

在图5中,示出了包括第一分支12和相邻的第二分支22的所有分支对通过形成在第一基部11中的第一区域14与其他分支对分开,并且包括第一分支12和相邻的第二分支22的所有分支对通过形成在第二基部21中的第二区域24与其他分支对分开的情况。这种组织允许所有热电结串联地电连接在一起并且并联地热连接在一起。

[0086]

图6示出了一个替代实施方式,其中,在第一基部11中仅形成一些第一区域14,并且在第二基部21中仅形成一些第二区域24,以便保持一些热电结2并联地电连接在一起。例如,在图5中,位于位置30中的热电结并联地连接在一起,而位于位置40中的热电结串联地连接在一起。

[0087]

这是为了证明可能组合串联连接和并联连接以优化所制造的热电装置1的输出电性能的事实。实际上,这提供了以定制方式电连接不同热电结的可能性。通常,如图5中的情况一样,所有热电结串联地电连接。但是这可能导致获得高输出电压(几伏甚至几十伏),这可能与一些所需电压通常达到几伏的相关电子器件不兼容。并联地连接一些热电结的可能性允许减小热电装置1的此输出电压,同时保持所产生的功率。

[0088]

另外,在步骤e)之后,制造方法包括电连接步骤f),其中,将在步骤e)产生的热电结2电连接在一起,以便将其串联和/或并联地连接。根据第一实施方式,当热电结例如通过焊接机械地连接在一起时,自然地执行电连接。或者,在第二实施方式中,热电结的电连接伴随有电连接步骤,例如通过适当布置的导电金属的沉积。

[0089]

虽然在前面的图中,第一部分10的形状与第二部分20的形状相同,但是图7旨在示出第二部分20可能具有与第一部分10的形状在分支宽度方面不同的形状的事实。这允许影响等式1和等式3。作为如图7所示的实例,第二分支22的宽度可以大于第一分支11的宽度。

[0090]

结合或替代刚刚结合图7所描述的,虽然在图2至图6中第一部分10的形状与第二

部分20的形状相同,但是图8旨在说明第二部分20可能具有与第一部分10的形状在部分10、20的厚度方面不同的形状的事实。这也允许影响等式1和等式3。作为如图8所示的实例,第二部分20的厚度大于第一部分10的厚度。

[0091]

刚刚描述的制造方法具有以下优点:

[0092]-其允许获得一种热电装置,该热电装置特别适合于构成通过利用热电装置所经受的温差来产生电能的能量发生器,该热电装置具有非常好的效率,低电阻并且可以与热源和冷源之间的大温差一起使用,

[0093]-其有利地包括少量的步骤,

[0094]-其是简单和经济的,

[0095]-其允许所制造的热电装置的形状和设计的极大模块化,

[0096]-其减少了材料损失,

[0097]-其便于集成和接口,

[0098]-其允许实现复杂的组件,

[0099]-其执行起来很快。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1