一种防爆电缆及其制备方法与流程

1.本发明涉及特种电缆技术领域,尤其涉及一种防爆电缆及其制备方法。

背景技术:

2.随着电力工业的发展,各行业对电缆的需求越来越大,同时对电缆的要求也越来越高。目前一些爆炸危险的场所使用的电力电缆,无法承受较大的冲击力,无法为电缆提供防爆保护,安全性差,在受到爆炸产生的冲击波后会击穿短路,从而失去供电能力,而且爆炸所带来的燃烧和高温会对电缆造成二次伤害进而造成电缆的损害,满足不了现阶段一些高危特殊场所特别是军用领域的要求,因此,亟需开发研制一种新的防爆电缆为军工发展提供强有力的保障。

技术实现要素:

3.针对上述技术问题,本发明提供一种能承受较大冲击波超压的冲击的防爆电缆。

4.为达到上述发明目的,本发明实施例采用了如下的技术方案:

5.电缆线芯,具有至少一个,包括导电线芯以及包绕于所述导电线芯外周的复合绝缘层;所述导电线芯包括若干子导电线芯,所述子导电线芯包括若干单丝导电线,相邻的所述子导电线芯之间无缝接触;

6.保护单元,包绕于所述电缆线芯外周,所述保护单元从近所述电缆线芯侧起包括依次层叠设置的防爆缓冲层、隔离层、铠装层以及外护层;

7.填充单元,填充于所述电缆线芯与所述保护单元之间的缝隙。

8.相对于现有技术,本发明提供的一种防爆电缆,具有以下优势:

9.发明人研究发现现有电缆线芯中的导体是由多根圆柱子导电线芯绞制而成,相邻的圆柱子导电线芯之间具有较大间隙,在受到爆炸产生的冲击波后会失去供电能力,爆炸所带来的燃烧和高温会对电缆造成二次伤害进而造成电缆的损害;本发明提供的防爆电缆将电缆线芯的导电线芯设成多根子电线芯无缝接触,降低导电线芯受到冲击波后的变形率,而且在电缆线芯的外侧包覆有保护单元,能对电缆线芯起到防护作用,很大程度上降低因爆炸产生的冲击波超压的冲击对电缆线芯造成的损坏。

10.优选地,所述防爆缓冲层包括以下质量百分比的组分:聚氯乙烯树脂 32%~33%、氯化聚乙烯树脂14.7%~15.7%、三氧化二锑1.0%~2.0%、三羟甲基丙烷三甲基丙烯酸酯0.3%~0.7%、纳米碳酸钙19.85%~20.85%、增塑软化剂 18.4%~20.4%、微孔发生剂6.0%~8.0%、挤出改良剂1.6%~3.6%、防老剂 0.15~0.75%和着色剂0.3%~0.7%。

11.防爆缓冲层以聚氯乙烯树脂为母料,同时加入氯化聚乙烯树脂,显著提高了材料的阻燃性能、冲击强度和力学性能;加入三氧化二锑能够消除残余应力,提高材料的阻燃性能,同时还能提升体系的稳定性能,加入三羟甲基丙烷三甲基丙烯酸酯,与三氧化二锑具有协同作用,能够提高材料的局部内应力,进一步提高体系的冲击强度,同时还赋予材料优异

的韧性;加入微孔发生剂使材料具备承受超声波超压的性能,降低超声波超压对绝缘的损伤;纳米碳酸钙作为的填充料,赋予材料高的强度和耐热性;挤出改良剂使材料具备优良的润滑性能,改善材料的熔融流动性;增塑软化剂为材料提供了优异的柔软性能。

12.由上述材料在特定各自用量范围下制成的防爆缓冲层能够使电缆线收到冲击波冲击后长期缓慢地释放其所受到的能量,显著降低冲击波超压对绝缘的损伤,对电缆线芯起到防护作用。通过本发明的结构和材料相配合,能够更好地解决电缆在受到爆炸产生的冲击波超压的冲击后电缆线芯发生损坏而失去供电能力的问题。

13.优选地,所述增塑软化剂为已二酸二辛酯和氯化石蜡的混合物,所述已二酸二辛酯和氯化石蜡的质量比为9~9.5:10~10.5。

14.已二酸二辛酯和聚合物母料存在较好的相容性,促进已二酸二辛酯在聚合物母料中的均匀分散,充分发挥增塑效果,氯化石蜡辅助已二酸二辛酯使材料产生柔软性能的效果,同时能使已二酸二辛酯的增塑性能得以充分发挥,促进增塑性能的显著提升,并且氯化石蜡还能增加材料的耐燃性以及抗压性。

15.优选地,所述微孔发生剂为氢氧化铝和氢氧化镁的混合物,所述氢氧化铝和氢氧化镁的质量比为2.3~2.7:1。

16.氢氧化铝和氢氧化镁协同配合,赋予材料具备承受超声波超压的性能,降低超声波超压对绝缘的损伤。

17.优选地,所述挤出改良剂为硬脂酸和聚乙烯蜡的混合物,所述硬脂酸和聚乙烯蜡的质量比为5.0~5.5:0.8~1.2。

18.硬脂酸作为挤出改良剂起到了润滑的作用,与体系中的聚乙烯蜡配合,改善了材料的熔融流动性,尤其能够改善氯化聚乙烯熔体高粘度和设备之间加工缺陷的关键,并提高了材料的加工性能和质量。

19.优选地,所述防老剂为铅盐和防老剂rd的混合物,所述铅盐和防老剂 rd的质量比为1~1.5:1。

20.合理配比的铅盐和防老剂rd显著提高了电缆材料的抗老化性能。

21.优选地,所述着色剂为立索尔宝红。

22.优选地,所述防爆层的厚度为2.2~2.7mm。

23.优选地,所述复合绝缘层从近导电线芯侧起包括依次层叠设置的导体屏蔽层、绝缘层、绝缘屏蔽层以及金属屏蔽层。

24.优选地,所述防爆缓冲层的制备方法具体包括以下步骤:

25.步骤一,按所述防爆缓冲层的组分质量百分比称取各组分,备用;

26.步骤二,将所述聚氯乙烯树脂和所述氯化聚乙烯树脂在160~200℃下混合,得到混合物一;

27.步骤三,向所述混合物一中加入所述微孔发生剂和所述纳米碳酸钙混合,然后加入所述三氧化二锑、三羟甲基丙烷三甲基丙烯酸酯、增塑软化剂、挤出改良剂、防老剂和着色剂,混合8~12min,得到混合物二;

28.步骤四,将所述混合物二在150~190℃下挤出造粒,然后挤塑成防爆缓冲层。

29.通过上述简单的制备方法得到的防爆缓冲层能够使电缆收到冲击波冲击后,长期缓慢的释放受到的能量,降低冲击波超压对绝缘的损伤,对电缆起到保护作用。

30.优选地,所述导体屏蔽层为包括聚乙烯和导电炭黑,所述聚乙烯和导电炭黑的质量比为4~5:1,所述导体屏蔽层的厚度为0.8~1.0mm;所述绝缘层为交联聚乙烯材料,厚度为4.5~10.5mm;所述绝缘屏蔽层包括聚乙烯和导电炭黑,所述聚乙烯和导电炭黑的质量比为4~5:1,所述绝缘屏蔽层的厚度为 0.8~1.0mm;所述金属屏蔽层为铜带屏蔽层,厚度为0.1~0.12mm。

31.优选地,所述隔离层为聚氯乙烯或聚乙烯材料,厚度为2.5~2.7mm;所述铠装层为钢带或钢丝铠装,厚度为0.5~0.8mm;所述外护层为低烟阻燃聚乙烯材料、阻燃聚氯乙烯材料或阻燃聚乙烯材料,厚度为3.2~4.6mm。

32.以及,本发明还提供了一种防爆电缆的制备方法,具体包括以下步骤:

33.步骤a,将多根单丝导电线绞制成子导电线芯,再将多个所述子导电线芯绞制紧压成无缝接触状态,得到导电线芯;

34.步骤b,将所述导体屏蔽层、绝缘层和绝缘屏蔽层三层共挤成型,挤压包覆于所述导电线芯的外部且所述导体屏蔽层与所述导电线芯相邻,在所述绝缘屏蔽层外部绕包所述金属屏蔽层,形成所述电缆线芯;

35.步骤c,在所述电缆线芯的外部依次包覆所述防爆缓冲层、隔离层、铠装层和外护层,即得所述防爆电缆。

36.其中,步骤c中,防爆缓冲层和隔离层优选采用挤压包覆方式进行包覆,铠装层优选采用绕包方式进行包覆。

37.此外,本领域技术人员根据该领域的常规操作应理解,当步骤c中的电缆线芯为多根时,应先将电缆线芯包带成缆,再包覆保护单元,并在多个电缆线芯之间的空隙填充有填充物,所述填充物为pp填充绳或聚乙烯为基料的扇形填充条。

38.本发明将电缆线芯的导电线芯设成多根子导电线芯无缝接触,使导电线芯受到冲击波后的变形率降低至0.3%,结合电缆线芯的外侧包覆的保护单元尤其是防爆缓冲层,对电缆线芯起到防护作用,使制备得到的防爆电缆在受到冲击波超压5mpa情况下,外观完好,绝缘电阻>1000mω,导通性良好,能够正常使用,解决了电缆在受到爆炸产生的较大冲击波超压的冲击后,对电缆线芯造成损坏,失去供电能力的问题。

附图说明

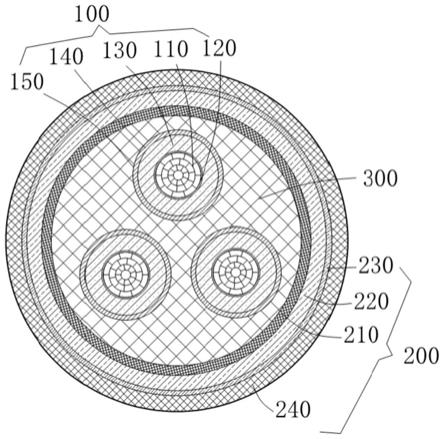

39.图1为防爆电缆横截面的示意图;

40.图2为导电线芯横截面的示意图;

41.图3为防爆电缆试验前照片;

42.图4为防爆电缆试验后照片;

43.附图标记说明:

44.100

‑

电缆线芯;110

‑

导电线芯;111

‑

子导电线芯;120

‑

导体屏蔽层;130

‑ꢀ

绝缘层;140

‑

绝缘屏蔽层;150

‑

金属屏蔽层;200

‑

保护单元;210

‑

防爆缓冲层; 220

‑

隔离层;230

‑

铠装层;240

‑

外护层;300

‑

填充物。

具体实施方式

45.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明

进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

46.请参阅图1和2,现对本发明提供的防爆电缆进行说明。

47.如图所示,该防爆电缆包括:

48.电缆线芯100,具有至少一根,每个电缆线芯100包括导电线芯110以及包绕于导电线芯110外周的复合绝缘层;导电线芯110包括若干子导电线芯 111,子导电线芯包括若干单丝导电线,相邻的子导电线芯111之间无缝接触;

49.保护单元200,包绕于电缆线芯100外周,保护单元300从近电缆线芯 100侧起包括依次层叠设置的防爆缓冲层210、隔离层220、铠装层230以及外护层240;

50.填充物300,填充于电缆线芯100与保护单元200之间的缝隙。

51.作为本发明防爆电缆提供的一种具体实施方式,电缆线芯100设有三个。

52.作为本发明防爆电缆提供的一种具体实施方式,复合绝缘层从近导电线芯110侧起包括依次层叠设置的导体屏蔽层120、绝缘层130、绝缘屏蔽层 140以及金属屏蔽层150。

53.作为本发明防爆电缆提供的一种具体实施方式,防爆缓冲层包括以下质量百分比的组分:聚氯乙烯树脂32%~33%、氯化聚乙烯树脂14.7%~15.7%、三氧化二锑1.0%~2.0%、三羟甲基丙烷三甲基丙烯酸酯0.3%~0.7%、纳米碳酸钙19.85%~20.85%、增塑软化剂18.4%~20.4%、微孔发生剂6.0%~8.0%、挤出改良剂1.6%~3.6%、防老剂0.15~0.75%和着色剂0.3%~0.7%。

54.在上述实施方式的基础上,增塑软化剂为已二酸二辛酯和氯化石蜡的混合物,已二酸二辛酯和氯化石蜡的质量比为9~9.5:10~10.5。

55.在上述实施方式的基础上,微孔发生剂为氢氧化铝和氢氧化镁的混合物,氢氧化铝和氢氧化镁的质量比为2.3~2.7:1。

56.在上述实施方式的基础上,挤出改良剂为硬脂酸和聚乙烯蜡的混合物,硬脂酸和聚乙烯蜡的质量比为5.0~5.5:0.8~1.2。

57.在上述实施方式的基础上,防老剂为铅盐和防老剂rd的混合物,铅盐和防老剂rd的质量比为1~1.5:1。

58.本发明实施例还提供上述防爆缓冲层的制备方法:

59.步骤一,按防爆缓冲层的组分质量百分比称取各组分,备用;

60.步骤二,将聚氯乙烯树脂和氯化聚乙烯树脂在160~200℃下混合,得到混合物一;

61.步骤三,向混合物一中加入微孔发生剂和纳米碳酸钙混合,然后加入三氧化二锑、三羟甲基丙烷三甲基丙烯酸酯、增塑软化剂、挤出改良剂、防老剂和着色剂,混合8~12min,得到混合物二;

62.步骤四,将混合物二在150~190℃下挤出造粒,然后挤塑成防爆缓冲层。

63.本发明实施例还提供上述防爆电缆的制备方法:

64.步骤a,将多根单丝导电线绞制成子导电线芯111,再将多个子导电线芯 111绞制紧压成无缝接触状态,得到导电线芯110;

65.步骤b,将导体屏蔽层120、绝缘层130和绝缘屏蔽层140三层共挤成型,挤压包覆于导电线芯110的外部且导体屏蔽层120与导电线芯110相邻,在绝缘屏蔽层140外部绕包金属屏蔽层150,形成电缆线芯100;

66.步骤c,在电缆线芯100的外部依次包覆防爆缓冲层210、隔离层220、铠装层230和外护层240,即得防爆电缆。

67.其中,步骤c中,防爆缓冲层210和隔离层220优选采用挤压包覆方式进行包覆,铠装层230优选采用绕包方式进行包覆。

68.此外,本领域技术人员根据该领域的常规操作应理解,当步骤c中的电缆线芯为多根时,应先将电缆线芯包带成缆,再包覆保护单元,并在多个电缆线芯之间的空隙填充有填充物,所述填充物为pp填充绳或聚乙烯为基料的扇形填充条。

69.以下实施例中导体屏蔽层为质量比为5:1的聚乙烯和导电炭黑的混合物,厚度为1.0mm;

70.绝缘层为交联聚乙烯材料,厚度为6mm;

71.绝缘屏蔽层为质量比为5:1的聚乙烯和导电炭黑的混合物,厚度为 1.0mm;

72.金属屏蔽层为铜带屏蔽层,厚度为0.1mm。

73.隔离层为聚氯乙烯护套,厚度为2.5mm;

74.铠装层为45#钢带铠装材料,厚度为0.8mm;

75.外护层为低烟阻燃聚乙烯材料,厚度为4.0mm。

76.以下通过具体实施例对该防爆缓冲层及其制备方法,以及防爆电缆的制备方法进行举例说明:

77.实施例1:

78.本实施例提供一种用于上述防爆电缆的防爆缓冲层,包括以下质量百分比的组分:聚氯乙烯树脂32.5%、氯化聚乙烯树脂15.2%、三氧化二锑1.5%、三羟甲基丙烷三甲基丙烯酸酯0.5%、纳米碳酸钙20.35%、增塑软化剂19.4%、微孔发生剂7.0%、挤出改良剂2.6%、防老剂0.45%和着色剂0.5%;其中,增塑软化剂为质量比为9.2:10.2的已二酸二辛酯和氯化石蜡的混合物;微孔发生剂为质量比为5:2氢氧化铝和氢氧化镁的混合物;挤出改良剂为质量比为 5.5:1的硬脂酸和聚乙烯蜡的混合物;防老剂为质量比为5:4的铅盐和防老剂rd的混合物,着色剂为立索尔宝红;

79.其制备工艺具体包括以下步骤:

80.步骤一,按上述防爆缓冲层的组分质量百分比称取各组分,备用;

81.步骤二,将聚氯乙烯树脂和氯化聚乙烯树脂放入高速混合机中,混合转速为300r/min,在180℃下混合5min得到混合物一;

82.步骤三,向混合物一中加入微孔发生剂和纳米碳酸钙,混合2min后加入三氧化二锑、三羟甲基丙烷三甲基丙烯酸酯、增塑软化剂、挤出改良剂、防老剂和着色剂,混合10min,得到混合物二;

83.步骤四,将混合物二在180℃下挤出造粒,然后通过颗粒挤塑机挤出防爆缓冲层。

84.实施例2:

85.本实施例提供一种用于上述防爆电缆的防爆缓冲层,包括以下质量百分比的组分:聚氯乙烯树脂32%、氯化聚乙烯树脂15.5%、三氧化二锑1.2%、三羟甲基丙烷三甲基丙烯酸酯0.3%、纳米碳酸钙19.85%、增塑软化剂19.4%、微孔发生剂7.6%、挤出改良剂2.8%、防老剂0.65%和着色剂0.7%;其中,增塑软化剂为质量比为9.5:10的已二酸二辛酯和氯化石蜡的混合物;微孔发生剂为质量比为2.6:1氢氧化铝和氢氧化镁的混合物;挤出改

良剂为质量比为 5.5:1的硬脂酸和聚乙烯蜡的混合物;防老剂为质量比为1:1的铅盐和防老剂rd的混合物,着色剂为立索尔宝红;

86.其制备工艺具体包括以下步骤:

87.步骤一,按上述防爆缓冲层的组分质量百分比称取各组分,备用;

88.步骤二,将聚氯乙烯树脂和氯化聚乙烯树脂放入高速混合机中,混合转速为300r/min,在160℃下混合5min得到混合物一;

89.步骤三,向混合物一中加入微孔发生剂和纳米碳酸钙,混合2min后加入三氧化二锑、三羟甲基丙烷三甲基丙烯酸酯、增塑软化剂、挤出改良剂、防老剂和着色剂,混合8min,得到混合物二;

90.步骤四,将混合物二在170℃下挤出造粒,然后通过颗粒挤塑机挤出防爆缓冲层。

91.实施例3:

92.本实施例提供一种用于上述防爆电缆的防爆缓冲层,包括以下质量百分比的组分:聚氯乙烯树脂32%、氯化聚乙烯树脂15.7%、三氧化二锑1.2%、三羟甲基丙烷三甲基丙烯酸酯0.7%、纳米碳酸钙19.85%、增塑软化剂19.6%、微孔发生剂8.0%、挤出改良剂2.1%、防老剂0.45%和着色剂0.4%;其中,增塑软化剂为质量比为9.2:10.2的已二酸二辛酯和氯化石蜡的混合物;微孔发生剂为质量比为5:2氢氧化铝和氢氧化镁的混合物;挤出改良剂为质量比为5.5:1的硬脂酸和聚乙烯蜡的混合物;防老剂为质量比为5:4的铅盐和防老剂rd的混合物,着色剂为立索尔宝红;

93.其制备工艺具体包括以下步骤:

94.步骤一,按上述防爆缓冲层的组分质量百分比称取各组分,备用;

95.步骤二,将聚氯乙烯树脂和氯化聚乙烯树脂放入高速混合机中,混合转速为300r/min,在195℃下混合5min得到混合物一;

96.步骤三,向混合物一中加入微孔发生剂和纳米碳酸钙,混合2min后加入三氧化二锑、三羟甲基丙烷三甲基丙烯酸酯、增塑软化剂、挤出改良剂、防老剂和着色剂,混合12min,得到混合物二;

97.步骤四,将混合物二在180℃下挤出造粒,然后通过颗粒挤塑机挤出防爆缓冲层。

98.实施例4:

99.本实施例提供一种设有三根电缆线芯的防爆电缆的制备方法,具体包括以下步骤:

100.步骤a,将多根铜丝绞制成子导电线芯111,再将多个子电线芯111绞制紧压成无缝接触的导电线芯110;

101.步骤b,将导体屏蔽层120、绝缘层130和绝缘屏蔽层140三层共挤成型,挤压包覆于导电线芯110的外部,并且导体屏蔽层120与导电线芯110相邻,再在绝缘屏蔽层140外部绕包金属屏蔽层150,形成电缆线芯100,三层共挤成依次为导体屏蔽层、绝缘层和绝缘屏蔽层;

102.步骤c,将三个电缆线芯100包带成电缆,然后依次将防爆缓冲层210和隔离层220挤压包覆于电缆的外部,再在隔离层220外部绕包铠装层230,最后将外护层240挤压包覆于铠装层230的外部,即得防爆电缆,其中三个电缆线芯之间、电缆线芯与保护单元之间的空隙填充pp填充绳。其中防爆缓冲层 210的成分和制备方法同实施例1。

103.实施例5:

104.本实施例提供一种设有一根电缆线芯的防爆电缆的制备方法,具体包括以下步骤:

105.步骤a,将多根铜丝绞制成子导电线芯111,再将多个子电线芯111绞制紧压成无缝接触的导电线芯110;

106.步骤b,将导体屏蔽层120、绝缘层130和绝缘屏蔽层140三层共挤成型,挤压包覆于导电线芯110的外部,并且导体屏蔽层120与导电线芯110相邻,再在绝缘屏蔽层140外部绕包金属屏蔽层150,形成电缆线芯100,三层共挤成依次为导体屏蔽层120、绝缘层130和绝缘屏蔽层140;

107.步骤c,将电缆线芯100包带成电缆,然后依次将防爆缓冲层210和隔离层220挤压包覆于电缆的外部,再在隔离层220外部绕包铠装层230,最后将外护层240挤压包覆于铠装层230的外部,即得防爆电缆,其中电缆线芯与保护层之间的空隙填充以聚乙烯为基料的扇形填充条。其中防爆缓冲层210的成分和制备方法同实施例2。

108.实施例6:

109.将实施例3制备的防爆缓冲层用于本实施例,提供一种防爆电缆及其制备方法,该防爆电缆及制备方法的具体步骤同实施例4。

110.效果例1:

111.为了验证本发明制备得到的防爆电缆的性能,对本技术实施例4~6制备的防爆电缆进行地面冲击波超压试验。

112.炸药种类及规格:采用由国营第805厂生产的聚黑

‑

2炸药(8701),炸药符合国家军用标准《聚黑

‑

2炸药规范》(gjb2341

‑

95)的要求。根据试验要求、爆炸塔的危险品定量要求,结合《炸药试验方法》(gjb772a

‑

97)方法 701.1爆热恒温法和绝热法的药柱质量和尺寸,确定药柱质量为25.0

±

0.1g,药柱直径25.0mm,高度25mm,药柱上部留有直径7mm,深度15mm的雷管孔,采用压制成型的方式制备得到;采用8号电雷管直接起爆,不需增加传爆药柱。

113.冲击波超压标定:基于柱形装药爆炸时,爆轰产物直接作用范围为30r

0 (r0为装药半径),柱形装药只有在装药距离为30r0以外(375mm)只受到冲击波的单独作用。冲击波超压测试委托中北大学电子测试技术国防科技重点实验室,测试设备为中北大学研制的高压压力传感器(量程为0~30mpa),共计进行了5个距离7次试验,试验结果如表1所示。

114.表1地面冲击波超压测试结果表

[0115][0116]

表1可知,由于在刚性地面上的冲击波超压为空中的2倍,因此,距离爆心350mm的冲击波超压为5.4mpa。

[0117]

防爆电缆地面冲击波超压试验:对实施例4~6提供的防爆电缆分别进行地面冲击波超压试验,图3和4分别为实施4防爆电缆试验前后的照片,可以看出,防爆电缆经过5.5mpa冲击波载荷作用后,表面没有损伤,烧蚀情况,与试验前相同。

[0118]

此外,按照《挤包绝缘防爆电力电缆》(q/yxfb01

‑

20)18.2.5对防爆电缆试验前后的绝缘电阻和导体导通性进行测试,用万用表(ut33a+型,优利德科技股份有限公司)测试其导通性,用兆欧表(zc11d

‑

10型,南京金川电表制造有限公司)测试其绝缘电阻,试验结果如表2所示。

[0119]

表2防爆电缆地面冲击波超压试验结果

[0120][0121]

表2可知,本发明制备的防爆电缆经受5.4mpa地面冲击波超压后,外观完好、绝缘电阻合格、导通性良好。

[0122]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换或改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1