液冷扁平线缆及液冷扁平线缆机构的制作方法

1.本发明涉及线缆技术领域,尤其涉及一种液冷扁平线缆及液冷扁平线缆机构。

背景技术:

2.线缆一般包括导体、绝缘、护套,在传输电流时,导体会因其本身电阻而生热,在多芯绞合时,线芯接触范围加大并且相互影响,从而增加其热量,线缆本身的散热能力有限,使得线缆载流能力低,并且线芯发热会加速绝缘皮、护套皮老化,降低其使用寿命。

3.由此,本发明人凭借多年从事相关行业的经验与实践,提出一种液冷扁平线缆及液冷扁平线缆机构,以克服现有技术的缺陷。

技术实现要素:

4.本发明的目的在于提供一种液冷扁平线缆及液冷扁平线缆机构,克服现有技术中存在的问题,提升线缆的散热效果,提高线缆的载流能力和使用寿命。

5.本发明的目的是这样实现的,一种液冷扁平线缆,包括液冷通道、护套和至少两个线芯,各所述线芯和所述液冷通道套设于所述护套内,所述护套的横截面呈扁平设置;所述液冷通道用于流通冷却液以对各所述线芯降温。

6.在本发明的一较佳实施方式中,各所述线芯并排或平行设置。

7.在本发明的一较佳实施方式中,各所述线芯外周分别套设绝缘层。

8.在本发明的一较佳实施方式中,所述液冷通道的冷却速率大于等于0.2℃/min。

9.在本发明的一较佳实施方式中,各所述绝缘层内包覆多个线芯,多个所述线芯绞合成股或平行成束。

10.在本发明的一较佳实施方式中,各所述线芯为中空导体,各所述中空导体内沿轴向贯通设置腔体,各所述腔体内能流通冷却液,所述液冷通道包括各所述腔体。

11.在本发明的一较佳实施方式中,所述冷却液为冷却水或冷却油。

12.在本发明的一较佳实施方式中,所述中空导体的横截面呈圆环形或椭圆形设置或所述中空导体的横截面外轮廓呈扁平形设置。

13.在本发明的一较佳实施方式中,中空导体的壁厚,为腔体内部径向最大距离的5%

‑

95%。在本发明的一较佳实施方式中,所述线芯为实心导体。

14.在本发明的一较佳实施方式中,所述实心导体的横截面为圆形或椭圆形设置或所述实心导体的横截面外轮廓呈扁平形设置。

15.在本发明的一较佳实施方式中,所述线芯由多个中空导体和多个实心导体复合构成。

16.在本发明的一较佳实施方式中,所述中空导体或所述实心导体的材质含有铝、磷、锡、铜、铁、锰、铬、钛和锂其中的一种或几种。

17.在本发明的一较佳实施方式中,各所述绝缘层外周套设第一屏蔽套,所述第一屏蔽套的横截面呈扁平设置,所述第一屏蔽套的外周套设所述护套。

18.在本发明的一较佳实施方式中,各所述绝缘层外周套设空心护层,所述空心护层包括由内向外设置的内护层、支撑壁和外护层,所述内护层、所述支撑壁和所述外护层构成了贯通的护层腔体,所述液冷通道包括所述护层腔体,所述护套套设在所述空心护层外周。

19.在本发明的一较佳实施方式中,所述内护层与所述外护层之间的最小距离,大于或等于所述内护层或所述外护层中的最小壁厚。

20.在本发明的一较佳实施方式中,所述支撑壁的数量为大于等于2个。

21.在本发明的一较佳实施方式中,所述空心护层内设置第一屏蔽套,所述护套套设在所述空心护层外周;

22.或者,所述空心护层外侧设置第一屏蔽套,所述护套套设在所述第一屏蔽套外周。

23.在本发明的一较佳实施方式中,各所述绝缘层外周套设第一屏蔽套,所述第一屏蔽套外周套设所述空心护层,所述空心护层外周套设第二屏蔽套,所述护套套设在所述第二屏蔽套外周。

24.在本发明的一较佳实施方式中,所述第一屏蔽套材质为金属带、金属丝、导电塑料或导电橡胶。

25.在本发明的一较佳实施方式中,所述第二屏蔽套材质为金属带、金属丝、导电塑料或导电橡胶。

26.在本发明的一较佳实施方式中,所述第一屏蔽套采用绕包、纵包、编织、斜包、金属铠装或挤出加工方式的一种或几种。

27.在本发明的一较佳实施方式中,所述第一屏蔽套或所述第二屏蔽套采用绕包、纵包、编织、斜包、金属铠装或挤出加工方式的一种或几种。

28.在本发明的一较佳实施方式中,所述第一屏蔽套或所述第二屏蔽套的厚度为大于等于38μm,对应套设的所述第二屏蔽套或所述第一屏蔽套的厚度为小于38μm。

29.在本发明的一较佳实施方式中,所述绝缘层或所述护套的材质含有聚氯乙烯、聚乙烯、聚酰胺、聚四氟乙烯、四氟乙烯/六氟丙烯共聚物、乙烯/四氟乙烯共聚物、聚丙烯、聚偏氟乙烯、聚氨酯、聚对苯二甲酸、聚氨酯弹性体、苯乙烯嵌段共聚物、全氟烷氧基烷烃、氯化聚乙烯、聚亚苯基硫醚、聚苯乙烯、硅橡胶、交联聚烯烃、乙丙橡胶、乙烯/醋酸乙烯共聚物、氯丁橡胶、天然橡胶、丁苯橡胶、丁腈橡胶、顺丁橡胶、异戊橡胶、乙丙橡胶、氯丁橡胶、丁基橡胶、氟橡胶、聚氨酯橡胶、聚丙烯酸酯橡胶、氯磺化聚乙烯橡胶、氯醚橡胶、氯化聚乙烯橡胶、氯硫橡胶、苯乙烯丁二烯橡胶、丁二烯橡胶、氢化丁腈橡胶、聚硫橡胶、交联聚乙烯、聚碳酸酯、聚砜、聚苯醚、聚酯、酚醛树脂、脲甲醛、苯乙烯

‑

丙烯腈共聚物、聚甲基丙烯酸酯、聚甲醛树酯中的一种或多种。

30.本发明的目的还可以这样实现,一种液冷扁平线缆机构,包括前述的液冷扁平线缆及两端的连接器,所述液冷扁平线缆两端的所述线芯与所述连接器的接线端子电连接,所述液冷通道与液冷接头连接。

31.在本发明的一较佳实施方式中,当所述线芯为中空导体时,所述线芯与所述接线端子采用电阻焊接、磁感应焊接、摩擦焊接、超声波焊接、弧焊、激光焊接、电子束焊接、压力扩散焊接方式的一种或几种。

32.在本发明的一较佳实施方式中,当所述线芯为实心导体时,所述线芯与所述接线端子采用压接或焊接的方式连接。

33.在本发明的一较佳实施方式中,所述液冷扁平线缆机构还包括循环泵和散热装置,所述循环泵驱动冷却液在液冷通道和冷却接头内循环流动,所述散热装置为风冷散热片或散热风扇,能将冷却液进行降温。

34.由上所述,本发明提供的液冷扁平线缆及液冷扁平线缆机构具有如下有益效果:

35.本发明的液冷扁平线缆及液冷扁平线缆机构,采用并排或平行的线芯,减小线芯接触面积,降低线芯互相影响产生的热量;线缆内设置液冷通道,提升线缆的散热效果,从而提高线缆的载流能力和使用寿命;

36.本发明的液冷扁平线缆及液冷扁平线缆机构,导体可采用中空导体,其腔体内空气可达到部分散热效果,或向腔体内通入冷却液实现液冷,各腔体的空冷或液冷作用,大大提高线缆的散热能力;

37.空心护层采用四角支撑结构,其内部设置护层腔体,该结构可同时达到保护覆盖及液冷降温的双重功能,从而也减少了结构、线径,使得线缆更加轻量化;

38.本发明的液冷扁平线缆及液冷扁平线缆机构中,可同时采用中空导体和空心护层,中空导体的腔体可空气散热或液冷散热,空心护层能通入冷却液以散热,通过双重的散热方式,从而大大的增强了散热效果。

附图说明

39.以下附图仅旨在于对本发明做示意性说明和解释,并不限定本发明的范围。其中:

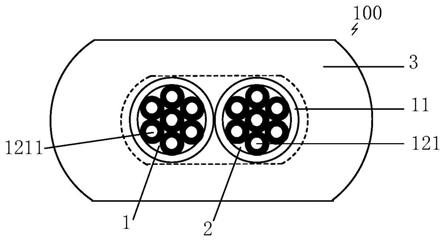

40.图1:为本发明的液冷扁平线缆采用中空导体无屏蔽且无空心护层的结构图。

41.图2:为本发明的液冷扁平线缆采用中空导体和第一屏蔽套的结构图。

42.图3:为本发明的液冷扁平线缆采用实心导体和空心护层的结构图。

43.图4:为本发明的液冷扁平线缆采用中空导体和空心护层的结构图。

44.图5:为本发明的液冷扁平线缆采用实心导体、空心护层内设置第一屏蔽套的结构图。

45.图6:为本发明的液冷扁平线缆采用中空导体、空心护层内设置第一屏蔽套的结构图。

46.图7:为本发明的液冷扁平线缆采用实心导体、空心护层外设置第一屏蔽套的结构图。

47.图8:为本发明的液冷扁平线缆采用中空导体、空心护层外设置第一屏蔽套的结构图。

48.图9:为本发明的液冷扁平线缆采用实心导体、空心护层、第一屏蔽套和第二屏蔽套的结构图。

49.图10:为本发明的液冷扁平线缆采用中空导体、空心护层、第一屏蔽套和第二屏蔽套的结构图。

50.图11:为本发明的液冷扁平线缆机构中液冷扁平线缆包括中空导体和绝缘套时的连接示意图。

51.图12:为本发明的液冷扁平线缆机构中液冷扁平线缆包括中空导体和空心护层时的连接示意图。

52.图中:

53.100、液冷扁平线缆;

54.200、液冷扁平线缆机构;

55.1、第一线芯;

56.11、绝缘层;121、中空导体;1211、腔体;122、实心导体;

57.2、第二线芯;

58.3、护套;

59.41、第一屏蔽套;42、第二屏蔽套;

60.5、空心护层;

61.51、护层腔体;52、内护层;53、外护层;54、支撑壁;

62.6、连接器;

63.7、液冷接头。

具体实施方式

64.为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图说明本发明的具体实施方式。

65.在此描述的本发明的具体实施方式,仅用于解释本发明的目的,而不能以任何方式理解成是对本发明的限制。在本发明的教导下,技术人员可以构想基于本发明的任意可能的变形,这些都应被视为属于本发明的范围。需要说明的是,当元件被称为“设置于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。术语“安装”、“相连”、“连接”应做广义理解,例如,可以是机械连接或电连接,也可以是两个元件内部的连通,可以是直接相连,也可以通过中间媒介间接相连,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。本文所使用的术语“垂直的”、“水平的”、“上”、“下”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

66.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本技术。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

67.如图1至图10所示,本发明提供一种液冷扁平线缆100,包括护套3、液冷通道和至少两个线芯,各线芯和液冷通道套设于护套3内,在本发明的一具体实施例中,线芯数量为两个,设定为第一线芯1和第二线芯2;护套3的横截面呈扁平设置(线芯平行放置方向为长度方向,横截面上与其垂直的方向为宽度方向,长度尺寸大于宽度尺寸);液冷通道用于流通冷却液以对各线芯降温。

68.进一步,各线芯并排或平行设置。

69.进一步,各线芯外周分别套设绝缘层11。

70.本发明的液冷扁平线缆,通过在线芯外周包覆绝缘层11,可延长线芯的使用寿命,降低线芯折断的风险,以及对线芯起到进一步的绝缘保护作用防止在线芯因意外裸露时造成人员伤亡。

71.进一步,液冷通道的冷却速率大于等于0.2℃/min。

72.发明人为了验证液冷通道的冷却速率对液冷扁平线缆100温升的影响,选用10根相同截面积、相同材质、相同长度的液冷扁平线缆100,并通相同的电流,采用不同冷却速率的液冷通道,对液冷扁平线缆100进行冷却,并读取各个液冷扁平线缆100的温升值,记录在表1中。

73.实验方法是在封闭的环境中,将采用不同冷却速率的液冷通道的液冷扁平线缆100,导通相同的电流,记录通电前的温度和通电后温度稳定时的温度,并作差取绝对值。在本实施例中,温升小于50k为合格值。

74.表1:不同冷却速率的液冷通道对液冷扁平线缆100温升的影响

[0075][0076]

从上表1中可以看出,当液冷通道的冷却速率小于0.2℃/min时,液冷扁平线缆100的温升值不合格,当液冷通道的冷却速率大于0.2℃/min时,液冷扁平线缆100的温升值合格,液冷通道的冷却速率越大,液冷扁平线缆100的温升值越小。因此,发明人将液冷通道的冷却速率设定为大于或等于0.2℃/min。

[0077]

本发明的液冷扁平线缆,采用并排或平行的线芯,减小线芯接触面积,降低线芯互相影响产生的热量;线缆内设置液冷通道,提升线缆的散热效果,从而提高线缆的载流能力和使用寿命。

[0078]

进一步,各绝缘层11内包覆多个线芯,多个线芯绞合成股或平行成束。

[0079]

各线芯可以全部为一种结构形式的导体,也可以由多种结构形式的导体复合构成。

[0080]

进一步,各线芯为中空导体121,各中空导体121内沿轴向贯通设置腔体1211,各腔体1211内能流通冷却液,液冷通道包括各腔体1211。中空导体121可采用中间空心周围为铜的导体单丝,腔体1211内有空气或冷却液。在工作时,腔体1211内空气可达到部分散热效果,或腔体1211内通入冷却液加强散热,各腔体1211的空冷或液冷作用,大大提高线缆的散热能力。

[0081]

进一步,冷却液为冷却水或冷却油。冷却水优点为材质普通,价格便宜,可以添加酒精、乙二醇等添加剂降低冷却水的沸点,提高制冷效果,但是冷却水的缺点是对金属有腐蚀,长时间使用会造成金属腐蚀损坏。

[0082]

具体实施时,所述冷却油也可以选自蓖麻油、椰子油、玉米油、棉籽油、亚麻子油、橄榄油、棕榈油、花生油、葡萄籽油、菜籽油、红花油、向日葵油,大豆油,各种植物油的高油酸变体,癸烯

‑4‑

酸、癸烯酸、月桂烯酸、天台乌药酸、十四碳烯酸、抹香鲸酸、粗租酸、棕榈油酸、芹岩酸、油酸、十八碳烯酸、鳕烯酸、巨头鲸鱼酸、鲸蜡烯酸、芥酸、和神经酸、甘油、变压器油、车轴油、内燃机油或压缩机油的一种或几种;也可在冷却油中加入添加剂,所述添加剂选自抗氧化剂、倾点抑制剂、缓蚀剂、抗菌剂、粘度改性剂中一种或几种。冷却油具有灵敏

的热平衡能力,超强的热传导能力,超宽的工作温度区间,杜绝沸腾开锅,冷却系统微压力,低温环境不用添加防冻剂,避免了气蚀、水垢、电解等腐蚀伤害等优点。具体实施时,只要冷却液可以对线缆起到降温作用,均在本发明保护的范围内,在此不做特别限定。

[0083]

进一步,中空导体121的横截面呈圆环形或椭圆形设置或中空导体121的横截面外轮廓呈扁平形设置。也可以采用其他横截面形状制备中空导体121,但加工成本较高。

[0084]

进一步,为保证良好的散热能力,中空导体121的壁厚为腔体1211内部径向最大距离的5%

‑

95%。

[0085]

中空导体121的壁厚占腔体1211内部径向最大距离的比值,可根据需要和有限次实验获得,优选范围5%

‑

95%。为了验证中空导体121的壁厚占腔体1211内部径向最大距离的比值对中空导体121结构稳定性的影响;发明人选用相同尺寸外径的中空导体121,只改变中空导体121的壁厚,试验时,将一根中空导体121固定在试验台上,采用机械装置对中空导体121反复折弯

‑

30

°

至30

°

,并且每经过100次的折弯,就要停下来观察折弯处情况,如折弯处有裂痕,则停止实验,并将折弯次数记录在表2中。在本实施例中,折弯次数小于8000次为不合格,并且折弯角度为30

°

时,中空导体121侧壁不相接触,若中空导体121内壁相互接触,则同样为不合格。

[0086]

表2:中空导体121的壁厚占腔体1211内部径向最大距离的比值对中空导体121结构稳定性的影响

[0087][0088]

从上表2可以看出,中空导体121的壁厚占腔体1211内部径向最大距离的比值小于5%时,折弯次数小于8000次,折弯次数不合格,虽然中空导体121的侧壁在相互折弯时,不相接触,但是由于折弯次数小于8000次,此时中空导体121不符合要求;中空导体121的壁厚占腔体1211内部径向最大距离的比值大于95%时,在将中空导体121在

‑

30

°

至30

°

范围折弯时,中空导体121的侧壁相互接触,中空导体121内壁相互接触,已无法达到使用要求,此时,无需测量折弯次数。因此,发明人选择中空导体121的壁厚占腔体1211内部径向最大距离的比值为5%

‑

95%;优选,中空导体121的壁厚占腔体1211内部径向最大距离的比值为45%

‑

55%。

[0089]

进一步,线芯为实心导体122,可以导通更大的电流,同时也会增加液冷扁平线缆100的强度。进一步,实心导体122的横截面为圆形或椭圆形设置或实心导体122的横截面外轮廓呈扁平形设置。也可以采用其他横截面形状制备中空导体121,但加工成本较高。

[0090]

进一步,线芯由多个中空导体121和多个实心导体122复合构成。线芯采用两种结构的混合形式,工作时,中空导体121的腔体1211内空气或冷却液可达到部分散热效果,各腔体1211的空冷或液冷作用,大大提高线缆的散热能力。

[0091]

进一步,中空导体121或实心导体122的材质含有铝、磷、锡、铜、铁、锰、铬、钛和锂其中的一种或几种。优选的中空导体121或实心导体122的材质含有(或为)铝。

[0092]

优选中空导体121或实心导体122的材质为铝,铝导电性能优异,其密度是铜密度的1/3,不但重量轻于铜线束,同时铝的成本也低于铜。

[0093]

进一步,如图2所示,各绝缘层11外周套设第一屏蔽套41,第一屏蔽套41的横截面呈扁平设置,第一屏蔽套41的外周套设护套3。

[0094]

进一步,如图3、图4、图5、图6、图7、图8、图9、图10所示,各绝缘层11外周套设空心护层5,空心护层5包括由内向外设置的内护层52、支撑壁54和外护层53,内护层52、支撑壁54和外护层53构成了贯通的护层腔体51,液冷通道包括护层腔体51,护套3套设在空心护层5外周。在本实施方式中,空心护层5为四角支撑结构,可采用挤出的方式制造。图3中,各线芯为实心导体122;图4中,各线芯为中空导体121。

[0095]

空心护层5的护层腔体51内流通冷却液,空心护层5可同时达到保护覆盖及液冷降温的双重功能,从而也减少了结构、线径。各线芯为中空导体121时,各腔体1211的空冷或液冷作用,以及护层腔体51的液冷共同形成双重散热,大大增加散热效果。

[0096]

进一步,内护层52与外护层53之间的最小距离,大于或等于内护层52或外护层53中的最小壁厚。为了验证内护层52与外护层53之间的最小距离小于内护层52或外护层53中的最小壁厚时的影响,发明人选用了多个内护层52或外护层53中的最小壁厚一定,不同的内护层52与外护层53之间的最小距离的空心护层5的液冷扁平线缆100,采用机械装置对液冷扁平线缆100折弯角度为30

°

时,空心护层5的内壁,也就是内护层52与外护层53之间是否接触。

[0097]

经过多次实验后发现,当内护层52与外护层53之间的最小距离,大于或等于内护层52或外护层53中的最小壁厚时,内护层52与外护层53之间不会发生接触,护层腔体51能够正常流通冷却液,当内护层52与外护层53之间的最小距离,小内护层52或外护层53中的最小壁厚时,内护层52与外护层53之间发生接触,护层腔体51不能能够正常流通冷却液,影响液冷扁平线缆100的冷却效果,导致液冷扁平线缆100的温升不合格。

[0098]

在本实施方式中,支撑壁54的数量为大于等于2个。由于内护层52与外护层53之间的距离,是依靠支撑壁54进行支撑的,当支撑壁54的数量小于2个时,无法形成完整的支撑结构,必然有部分内护层52与外护层53之间接触,护层腔体51不能能够正常流通冷却液,影响液冷扁平线缆100的冷却效果,导致液冷扁平线缆100的温升不合格。

[0099]

进一步,空心护层5内侧设置第一屏蔽套41,护套3套设在空心护层5外周;

[0100]

或者,空心护层5外侧设置第一屏蔽套41,护套3套设在第一屏蔽套41外周。

[0101]

如图5、图6所示,各绝缘层11外周套设第一屏蔽套41,第一屏蔽套41外周套设空心护层5,护套3套设在空心护层5外周。图5中,各线芯为实心导体122;图6中,各线芯为中空导体121。

[0102]

如图7、图8所示,空心护层5的外侧套设第一屏蔽套41,第一屏蔽套41的外侧设置护套3。图7中,各线芯为实心导体122;图8中,各线芯为中空导体121。

[0103]

进一步,如图9、图10所示,各绝缘层11外周套设第一屏蔽套41,第一屏蔽套41外周套设空心护层5,空心护层5外周套设第二屏蔽套42,护套3套设在第二屏蔽套42外周。图9中,各线芯为实心导体122;图10中,各线芯为中空导体121。

[0104]

进一步,第一屏蔽套41材质为金属带、金属丝、导电塑料或导电橡胶。

[0105]

进一步,第二屏蔽套42材质为金属带、金属丝、导电塑料或导电橡胶。

[0106]

进一步,第一屏蔽套41或第二屏蔽套42采用绕包、纵包、编织、斜包、金属铠装或挤出加工方式的一种或几种。

[0107]

进一步,第一屏蔽套或第二屏蔽套的厚度为大于等于38μm,对应套设的第二屏蔽套或第一屏蔽套的厚度为小于38μm。

[0108]

第一屏蔽套或第二屏蔽套的厚度,与对应套设的第二屏蔽套或第一屏蔽套的厚度,可根据需要和有限次实验获得,优选一方屏蔽套厚度大于等于38μm,与其对应的另一方屏蔽套厚度小于38μm,为了验证屏蔽套厚度对屏蔽套载流能力的影响,发明人分别选用不同的第一屏蔽套或第二屏蔽套的厚度,分别测试液冷扁平线缆100的屏蔽性能。在本实施例中,液冷扁平线缆100屏蔽性能值大于40db为理想值。

[0109]

屏蔽性能值测试方法为:测试仪器对液冷扁平线缆100输出一个信号值(此数值为测试值2),在液冷扁平线缆100外侧设置探测装置,此探测装置探测到一个信号值(此数值为测试值1)。屏蔽性能值=测试值2

‑

测试值1。

[0110]

表3:第一屏蔽套或第二屏蔽套的厚度对屏蔽性能的影响

[0111][0112]

从表3可以看出,当测试频率超过5mhz时,第一屏蔽套或第二屏蔽套的厚度小于38μm,液冷扁平线缆100屏蔽性能值为合格,当测试频率小于5mhz时,第一屏蔽套或第二屏蔽套的厚度大于38μm,液冷扁平线缆100屏蔽性能值为合格,因此,第一屏蔽套或第二屏蔽套的厚度分别采用不同的厚度值,就能够屏蔽全频率的干扰信号,保证液冷扁平线缆100的屏蔽性能。因此,发明人设定第一屏蔽套或第二屏蔽套的厚度为大于等于38μm,对应套设的第二屏蔽套或第一屏蔽套的厚度为小于38μm。

[0113]

进一步,绝缘层11或护套3的材质含有聚氯乙烯、聚乙烯、聚酰胺、聚四氟乙烯、四氟乙烯/六氟丙烯共聚物、乙烯/四氟乙烯共聚物、聚丙烯、聚偏氟乙烯、聚氨酯、聚对苯二甲酸、聚氨酯弹性体、苯乙烯嵌段共聚物、全氟烷氧基烷烃、氯化聚乙烯、聚亚苯基硫醚、聚苯乙烯、硅橡胶、交联聚烯烃、乙丙橡胶、乙烯/醋酸乙烯共聚物、氯丁橡胶、天然橡胶、丁苯橡胶、丁腈橡胶、顺丁橡胶、异戊橡胶、乙丙橡胶、氯丁橡胶、丁基橡胶、氟橡胶、聚氨酯橡胶、聚丙烯酸酯橡胶、氯磺化聚乙烯橡胶、氯醚橡胶、氯化聚乙烯橡胶、氯硫橡胶、苯乙烯丁二烯橡胶、丁二烯橡胶、氢化丁腈橡胶、聚硫橡胶、交联聚乙烯、聚碳酸酯、聚砜、聚苯醚、聚酯、酚醛树脂、脲甲醛、苯乙烯

‑

丙烯腈共聚物、聚甲基丙烯酸酯、聚甲醛树酯中的一种或多种。

[0114]

下面举例说明材料的特性。

[0115]

聚甲醛是一种表面光滑、有光泽的、硬而致密的材料,呈淡黄或白色,可在

‑

40℃

‑

100℃温度范围内长期使用。它的耐磨性和自润滑性也比绝大多数工程塑料优越,又有良好的耐油、耐过氧化物性能。

[0116]

聚碳酸酯,无色透明,耐热,抗冲击,阻燃bi级,在普通使用温度内都有良好的机械性能。同性能接近的聚甲基丙烯酸甲酯相比,聚碳酸酯的耐冲击性能好,折射率高,加工性能好,不需要添加剂就具有很高级的阻燃性能。

[0117]

聚酰胺,具有无毒、质轻、优良的机械强度,具有较好的耐磨性及耐腐蚀性,可代替铜等金属应用在机械、化工、仪表、汽车等工业中制造轴承、齿轮、泵叶及其他零件。

[0118]

图1所示的结构形式,其制造方法为:采用中空导体121绞合成股或平行成束(也可为中空导体121和实心导体122的复合导体,即一部分导体为中空导体121,一部分导体为实心导体122),构成第一线芯1和第二线芯2,挤出绝缘层11,第一线芯1和第二线芯2平行放置,挤出护套3,腔体1211(导体中心)可通空气或冷却液。

[0119]

图2所示的结构形式,其制造方法为:采用中空导体121绞合成股或平行成束(也可为中空导体121和实心导体122的复合导体),构成第一线芯1和第二线芯2,挤出绝缘层11,第一线芯1和第二线芯2平行放置,整体包覆第一屏蔽套41,挤出护套3,腔体1211(导体中心)可通空气或冷却液。

[0120]

图3所示的结构形式,其制造方法为:采用实心导体122绞合成股或平行成束,构成第一线芯1和第二线芯2,挤出绝缘层11,第一线芯1和第二线芯2平行放置,挤出空心护层5,挤出护套3,空心护层5的护层腔体51可通冷却液。

[0121]

图4所示的结构形式,其制造方法为:采用中空导体121绞合成股或平行成束(也可为中空导体121和实心导体122的复合导体),构成第一线芯1和第二线芯2,挤出绝缘层11,第一线芯1和第二线芯2平行放置,挤出空心护层5,挤出护套3,腔体1211(导体中心)和空心护层5的护层腔体51可通冷却液。

[0122]

图5所示的结构形式,其制造方法为:采用实心导体122绞合成股或平行成束,构成第一线芯1和第二线芯2,挤出绝缘层11,第一线芯1和第二线芯2平行放置,整体包覆第一屏蔽套41,挤出空心护层5,挤出护套3,空心护层5的护层腔体51可通冷却液。

[0123]

图6所示的结构形式,其制造方法为:采用中空导体121绞合成股或平行成束(也可为中空导体121和实心导体122的复合导体),构成第一线芯1和第二线芯2,挤出绝缘层11,第一线芯1和第二线芯2平行放置,整体包覆第一屏蔽套41,挤出空心护层5,挤出护套3,腔体1211(导体中心)可通空气或冷却液和空心护层5的护层腔体51可通冷却液。

[0124]

图7所示的结构形式,其制造方法为:采用实心导体122绞合成股或平行成束,构成第一线芯1和第二线芯2,挤出绝缘层11,第一线芯1和第二线芯2平行放置,挤出空心护层5,整体包覆第一屏蔽套41,挤出护套3,空心护层5的护层腔体51可通冷却液。

[0125]

图8所示的结构形式,其制造方法为:采用中空导体121绞合成股或平行成束(也可为中空导体121和实心导体122的复合导体),构成第一线芯1和第二线芯2,挤出绝缘层11,第一线芯1和第二线芯2平行放置,挤出空心护层5,整体包覆第一屏蔽套41,挤出护套3,腔体1211(导体中心)可通空气或冷却液和和空心护层5的护层腔体51可通冷却液。

[0126]

图9所示的结构形式,其制造方法为:采用实心导体122绞合成股或平行成束,构成第一线芯1和第二线芯2,挤出绝缘层11,第一线芯1和第二线芯2平行放置,整体包覆第一屏

蔽套41,挤出空心护层5,整体包覆第二屏蔽套42,挤出护套3,空心护层5的护层腔体51可通冷却液。

[0127]

图10所示的结构形式,其制造方法为:采用中空导体121绞合成股或平行成束(也可为中空导体121和实心导体122的复合导体),构成第一线芯1和第二线芯2,挤出绝缘层11,第一线芯1和第二线芯2平行放置,整体包覆第一屏蔽套41,挤出空心护层5,整体包覆第二屏蔽套42,挤出护套3,腔体1211(导体中心)可通空气或冷却液,空心护层5的护层腔体51可通冷却液。

[0128]

对于较小截面积的线缆,可采用单一的液冷方式,即图1或图2所示的只设置中空导体121(腔体1211通冷却液)的结构方式,或者图3、图5、图7或图9所示的实心导体122加空心护层5液冷的结构方式。

[0129]

对于较大截面积的线缆,可采用双重液冷方式,即图4、图6、图8或图10所示的中空导体121加空心护层5的结构方式,中空导体121的空冷或液冷加上空心护层5的液冷,使得线缆内构成双重散热,大大提高散热效果。

[0130]

如图11、图12所示,本发明还提供一种液冷扁平线缆机构200,包括前述的液冷扁平线缆100及两端的连接器6,液冷扁平线缆两端的线芯与连接器6的接线端子电连接,液冷通道与液冷接头7连接。

[0131]

进一步,当线芯为中空导体时,线芯与接线端子采用电阻焊接、磁感应焊接、摩擦焊接、超声波焊接、弧焊、激光焊接、电子束焊接、压力扩散焊接方式的一种或几种。

[0132]

电阻焊接方式,是指一种利用强大电流通过电极和工件间的接触点,由接触电阻产生热量而实现焊接的一种方法。

[0133]

磁感应焊接方式,是两个被焊工件在强脉冲磁场作用下,产生瞬间高速碰撞,材料表层在很高的压力波作用下,使两种材料的原子在原子间距离内相遇,从而在界面上形成稳定的冶金结合。是固态冷焊的一种,可以将属性相似或不相似的传导金属焊接在一起。

[0134]

摩擦焊方式,是指利用工件接触面摩擦产生的热量为热源,使工件在压力作用下产生塑性变形而进行焊接的方法。

[0135]

超声波焊接方式,是利用高频振动波传递到两个需焊接的物体表面,在加压的情况下,使两个物体表面相互摩擦而形成分子层之间的熔合。

[0136]

弧焊方式,是指以电弧作为热源,利用空气放电的物理现象,将电能转换为焊接所需的热能和机械能,从而达到连接金属的目的,主要方法有焊条电弧焊、埋弧焊、气体保护焊等。

[0137]

激光焊接方式,是利用高能量密度的激光束作为热源的一种高效精密焊接方法。

[0138]

电子束焊接方式,是指利用加速和聚焦的电子束轰击置于真空或非真空中的焊接面,使被焊工件熔化实现焊接。

[0139]

压力焊接方式,是对焊件施加压力,使接合面紧密地接触产生一定的塑性变形而完成焊接的方法。

[0140]

进一步,当线芯为实心导体时,线芯与接线端子采用压接或焊接的方式连接。

[0141]

进一步,液冷扁平线缆机构200还包括循环泵和散热装置,循环泵驱动冷却液在液冷通道和冷却接头内循环流动,散热装置为风冷散热片或散热风扇,能将冷却液进行降温。

[0142]

由上所述,本发明提供的液冷扁平线缆及液冷扁平线缆机构具有如下有益效果:

[0143]

本发明的液冷扁平线缆及液冷扁平线缆机构,采用并排或平行的线芯,减小线芯接触面积,降低线芯互相影响产生的热量;线缆内设置液冷通道,提升线缆的散热效果,从而提高线缆的载流能力和使用寿命;

[0144]

本发明的液冷扁平线缆及液冷扁平线缆机构,导体可采用中空导体,其腔体内空气可达到部分散热效果,或向腔体内通入冷却液实现液冷,各腔体的空冷或液冷作用,大大提高线缆的散热能力;

[0145]

空心护层采用四角支撑结构,其内部设置护层腔体,该结构可同时达到保护覆盖及液冷降温的双重功能,从而也减少了结构、线径,使得线缆更加轻量化;

[0146]

本发明的液冷扁平线缆及液冷扁平线缆机构中,可同时采用中空导体和空心护层,中空导体的腔体可空气散热或液冷散热,空心护层能通入冷却液以散热,通过双重的散热方式,从而大大的增强了散热效果。

[0147]

以上所述仅为本发明示意性的具体实施方式,并非用以限定本发明的范围。任何本领域的技术人员,在不脱离本发明的构思和原则的前提下所作出的等同变化与修改,均应属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1