具有提高的电气性能的电晕点火装置的制作方法

具有提高的电气性能的电晕点火装置

1.相关申请的交叉引用

2.本技术是申请日为2017年8月11日、申请号为cn201780064454.7、发明名称为“具有提高的电气性能的电晕点火装置”的发明专利申请的分案申请,在此通过引用将原母案申请全部内容结合到本技术中。该母案申请是申请号为pct/us2017/046420、申请日为2017年8月11日提交国际申请进入中国国家阶段的申请,该国际申请要求于2016年8月18日提交的美国部分继续申请(序列号)no.15/240,652的权益,该申请的全部内容通过引用结合于本技术中。

技术领域

3.本发明一般涉及用于发射射频电场以电离燃料-空气混合物并提供电晕放电的电晕点火器,以及一种形成点火器的方法。

背景技术:

4.电晕放电点火系统包括点火器,其中心电极充电至高射频电压电势,在燃烧室中产生强烈的射频电场。该电场使燃烧室中的燃料和空气的混合物的一部分电离并开始介电击穿,促进燃料-空气混合物的燃烧。优选地控制电场,使得燃料-空气混合物保持介电特性,并且发生电晕放电,其也称为非热等离子体。燃料-空气混合物的电离部分形成火焰前锋,该火焰前锋然后自我维持并燃烧燃料-空气混合物的剩余部分。优选地,控制电场使得燃料-空气混合物不会丧失所有介电特性,这将在电极与接地的气缸壁、活塞或点火器其他部分之间产生热等离子体和电弧。在freen的美国专利no.6,883,507中公开了电晕放电点火系统的一个例子。

5.电晕点火器通常包括由导电材料形成的中心电极,用于接收高射频电压并发射射频电场以电离燃料-空气混合物并提供电晕放电。电极通常包括发射电场的增强电晕的高压电极尖端。点火器还包括由容纳中心电极的金属材料形成的壳体,和由电绝缘材料形成的设置在壳体和中心电极之间的绝缘体。电晕放电点火系统的点火器不包括任何故意放置为紧邻中心电极点火端的接地电极元件。而是,接地优选地由汽缸壁或点火系统的活塞提供。在lykowski和hampton的美国专利申请公开文献no.2010/0083942中公开了电晕点火器的示例。

6.在高频电晕点火器的操作期间,如果绝缘体外径在远离接地金属壳并朝向高压电极尖端移动的方向上增加,则存在电气优势。在美国专利申请公开文献no.2012/0181916中公开了该设计的示例。为了最大的益处,通常希望使外径大于接地金属壳的内径。这种设计导致需要通过将绝缘体从燃烧室的方向插入壳体中来组装点火器,这称为“反向组装”。

技术实现要素:

7.本发明的一个方面提供了一种电晕点火器,包括中心电极,围绕中心电极的绝缘体,以及围绕绝缘体的导电部件。中心电极由导电材料形成,用于接收高射频电压并发射射

频电场。绝缘体由电绝缘材料形成,并且沿着中心轴线从绝缘体上端纵向地延伸到绝缘体鼻部端。绝缘体包括从绝缘体上端延伸到绝缘体鼻部端的绝缘体外表面,并且绝缘体外表面具有延伸经过并垂直于中心轴线的绝缘体外径。绝缘体还包括绝缘体主体区域和绝缘体鼻部区域。绝缘体外表面包括下凸台(ledge),该下凸台在绝缘体主体区域和绝缘体鼻部区域之间远离中心轴线向外延伸。该下凸台呈现增加的绝缘体外径。

8.导电部件由导电材料形成并围绕绝缘体主体区域的至少一部分,使得绝缘体鼻部区域从导电部件向外延伸。导电部件包括壳体,壳体围绕绝缘体主体区域的至少一部分并且从壳体上端延伸到壳体点火端(firing end)。壳体具有壳体内表面,其面向中心轴线、并且沿着绝缘体外表面从壳体上端延伸到壳体点火端。壳体内表面还具有壳体内径,该壳体内径经过并垂直于中心轴线延伸。

9.导电部件还包括中间部分,其围绕绝缘体主体区域的一部分并且从中间上端纵向地延伸到中间点火端。例如,中间部分可以是金属层,其将绝缘体钎焊到壳体上。中间部分包括中间内表面,其面向中心轴线、并且沿着绝缘体外表面从中间上端纵向地延伸到中间点火端。中间内表面具有经过并垂直于中心轴线延伸的导电内径;并且,导电内径小于沿着在下凸台和绝缘体前端之间的绝缘体一部分处的绝缘体外径。中间部分设置在绝缘体上端和下凸台之间。

10.本发明的另一方面提供了一种形成电晕点火器的方法。该方法包括,将中间部分设置在绝缘体上端和下凸台之间;并且,围绕中间部分和绝缘体设置由导电材料形成的壳体。

11.本发明的电晕点火器提供优异的电性能,因为导电内径小于绝缘体鼻部区域附近的绝缘体外径。电晕点火器也可以反向组装。

12.附图的简要说明

13.本发明的其它优点将是容易理解的,因为通过参考连同附图一起考虑的以下详细描述,可以更好地理解本发明的优点,其中:

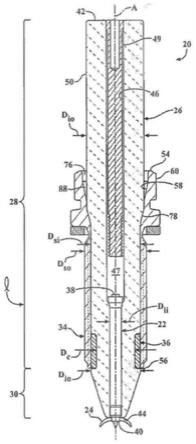

14.图1是根据本发明的一个示例性实施例的使用前向组装方法制造的电晕点火器的剖视图;

15.图1a是图1所示电晕点火器的一部分的放大视图,示出了中间部分、绝缘体鼻部区域和绝缘体主体区域的一部分;和

16.图2-9是根据本发明的其它示例性实施例的电晕点火器的剖视图。

17.示例实施例的详细描述

18.图1-8中示出了电晕点火器20的若干示例性实施例。电晕点火器20包括用于接收高射频电压的中心电极22。中心电极22包括电晕增强尖端24,用于发射射频电场以电离燃料-空气混合物并提供电晕放电。绝缘体26围绕中心电极22。绝缘体26包括绝缘体主体区域28和呈现绝缘体外径dio的绝缘体鼻部区域30。电晕点火器20还包括导电部件,该导电部件包括金属壳体34和具有导电内径dc的中间部分36。沿着绝缘体鼻部区域30一部分的绝缘体外径dio大于导电内径dc。绝缘体外径dio在远离金属壳体34并朝向高压电晕增强尖端24移动的方向上增大,这为电晕点火器20在操作期间提供电气益处。

19.电晕点火器22的中心电极22由导电材料形成,用于接收高射频电压,通常在20至75kv峰值/峰值的范围内。中心电极22还发射高射频电场,通常在0.9到1.1mhz的范围内。中

心电极22沿中心轴线a从终端38纵向地延伸到电极点火端40。中心电极22通常包括在电极点火端40处的电晕增强尖端24,例如包含多个尖头的尖端,如图1-8所示。

20.电晕点火器20的绝缘体26由电绝缘材料形成。绝缘体26围绕中心电极22并沿中心轴线a从绝缘体上端42纵向地延伸到绝缘体鼻部端44。电极点火端40通常设置在绝缘体鼻部端44的外面,如图1-8所示。绝缘体内表面46围绕容纳中心电极22的绝缘体孔。导电密封件47通常用于将中心电极22和电触头49固定在绝缘体孔中。

21.绝缘体内表面46还具有绝缘体内径dii,其延伸经过并垂直于中心轴线a。绝缘体26包括从绝缘体上端42延伸到绝缘体鼻部端44的绝缘体外表面50。绝缘体外表面50还具有经过并垂直于中心轴线a延伸的绝缘体外径dio。绝缘体内径dii优选为绝缘体外径dio的15至25%。

22.如图1所示,绝缘体26包括绝缘体主体区域28和绝缘体鼻部区域30。绝缘体外表面50包括下凸台52,该下凸台52在绝缘体主体区域28和绝缘体鼻部区域30之间远离中心轴线a向外延伸并横向于中心轴线a.下凸台52表现出绝缘体外径dio的增加。除了图中所示的设计和尺寸之外,绝缘体主体区域28和绝缘体鼻部区域30可以具有各种不同的设计和尺寸,并且下凸台52设置在它们之间。

23.电晕点火器20的导电部件围绕绝缘体主体区域28的至少一部分,使得绝缘体鼻部区域30从导电部件向外延伸,如图中所示。导电部件包括壳体34和中间部分36,两者均由导电金属形成。壳体34和中间部分36可以由相同或不同的导电材料形成。

24.壳体34通常由诸如钢的金属材料形成,并围绕绝缘体主体区域28的至少一部分。壳体34沿着中心轴线a从壳体上端54延伸到壳体点火端56。壳体34具有壳体内表面58,其面向中心轴线a、并且沿着绝缘体外表面50从壳体上端54延伸到壳体点火端56。壳体34还包括壳体外表面60,壳体外表面60面向壳体内表面58、并呈现壳体外径dso。壳体内表面58具有围绕中心轴线a的壳体孔,和经过并垂直于中心轴线a延伸的壳体内径dsi。沿着绝缘体26的从绝缘体上端42到绝缘体鼻部端44的整个长度l,壳体内径dsi通常大于或等于绝缘体外径dio,使得电晕点火器20可以前向组装。绝缘体26的长度包括主体区域28和鼻部区域30。术语“前向组装”意味着绝缘体鼻部端44可以通过壳体上端54(而不是通过壳体点火端56)插入壳体孔中。然而,在一个替代实施例中,沿着绝缘体26的从绝缘体上端42到绝缘体鼻部端44的长度l的一部分,壳体内径dsi小于或等于绝缘体外径dio,并且电晕点火器20被反向组装。术语“反向组装”意味着绝缘体上端42通过壳体点火端56插入壳体孔中。

25.电晕点火器20的中间部分36设置在壳体34的内部并围绕绝缘体主体区域28的一部分。中间部分36沿绝缘体主体区域28设置在绝缘体鼻部区域30的正上方。它从中间上端64纵向地延伸到中间点火端66。中间部分36刚性地附接到绝缘体外表面50。优选地,中间内表面68气密地密封到绝缘体外表面50,以封闭轴向接头并避免在内燃机中使用电晕点火器20期间的气体泄漏。

26.中间部分36通常由包含镍,钴,铁,铜,锡,锌,银和金中的一种或多种的金属或金属合金形成。该金属或金属合金可以被浇铸就位于绝缘体外表面50上。或者,中间部分36可以是玻璃或陶瓷基的,并通过添加一种或多种上述金属或金属合金而导电。玻璃或陶瓷的中间部件36可以直接被成形并烧结就位于绝缘体外表面50上。中间部分36也可以作为金属环提供,该金属环通过软钎焊,硬钎焊,扩散结合,高温粘合剂或其他方法而附接到绝缘体

外表面50。中间部件36也优选地通过任何合适的方法附接到壳体内表面58,包括软钎焊,硬钎焊,焊接,过盈配合和热缩配合。用于形成中间部件36的材料优选地是适形的,并且能够吸收在操作期间发生的应力,而不会将应力传递到绝缘体26。

27.在另一个实施例中,中间部分36将绝缘体26钎焊到壳体34上。在该实施例中,中间部分36是包含镍,钴,铁,铜,锡,锌,银和金中的一种或多种的金属薄层。金属以液态的形式提供并在绝缘体26和壳体34之间流动,然后使其固化以将绝缘体26钎焊到壳体34上。可以在将绝缘体26设置在壳体34中之前或之后施加金属层。另外,中间部分28可在前向或反向组装点火器22中被用于将绝缘体26钎焊到壳体34上。

28.在一个示例性实施例中,中间部分28由固体金属片形成,具体地是由围绕绝缘体26设置的银(ag)和/或铜(cu)合金形成的固体环。接下来,壳体34围绕绝缘体26设置,并且组件被加热,此时被称为“钎焊料”的固体环变为液态,并且通过毛细管作用芯吸到被称为“钎焊区域”的区域中。随着部件冷却,液态合金凝固,以提供被钎焊到绝缘体26和壳体34上的中间部分36。该工艺使陶瓷绝缘体26处于压缩状态,这是因为在合金凝固之后以及随着部件冷却时的部件的收缩差异。在操作期间,发动机温度没有达到用于形成中间部件36的钎焊合金的熔点,因此在发动机运转期间中间部件36保持固态。作为备选方案,也可以通过使用上述钎焊工艺通过另一种金属材料(例如熔点低于固体环的另一种金属)将固体环钎焊到绝缘体26和壳体34上,来形成中间部分36。

29.中间部分36的中间内表面68面向中心轴线a并且沿着绝缘体外表面50从中间上端64纵向地延伸到中间点火端66。中间部分36还包括中间外表面70,该中间外表面70面对中间内表面68,并且从中间上端64纵向地延伸到中间点火端66。中间外径dint通常小于或等于壳体外径dso,如图1-7所示,但可以大于壳体内径dsi,如图8所示。中间内表面68具有导电内径dc,其延伸经过并垂直于中心轴线a。导电内径dc小于绝缘体26的下凸台52处的绝缘体外径dio,其位于绝缘体鼻部区域30和绝缘体主体区域28之间。此外,绝缘体26还具有厚度ti,该厚度ti在邻近壳体点火端56和邻近中间点火端66处增加。绝缘体厚度ti在朝向电极点火端40的方向上增加。该特征提供了在现有技术的反向组装的点火器中实现的电气优势,同时仍然允许使用前向组装方法。导电内径dc通常是位于下凸台52正下方的绝缘体外径dio的80%至90%。

30.导电内径dc通常等于沿着中间部分36的壳体内径dsi的75%至90%。如图1-8所示,中间点火端66优选地接合绝缘体26的下凸台52并且与壳体点火端56纵向地对齐。还如图1-8所示,绝缘体外径dio通常从下凸台52沿绝缘体鼻部区域30渐缩到绝缘体鼻部端部44。

31.电晕点火器20的示例性实施例可包括各种不同的特征。在图1-3和5-8的示例性实施例中,绝缘体主体区域28的绝缘体外表面50具有朝向中心轴线a向内延伸的上凸台72,使得上凸台72和下凸台52呈现出位它们之间的凹槽74。中间部分36设置在凹槽74中并且通常沿凹槽74的整个长度延伸。优选地,中间上端64接合上凸台72,并且中间点火端66接合下凸台52,以在组装和操作期间限制中间部件36的运动。凹槽74和中间部分36的长度可以变化。例如,凹槽74和中间部分36的长度可以沿绝缘体26的长度l的四分之一或更小而延伸,如图1、3和6-8所示。或者,凹槽74和中间部分36的长度可以沿绝缘体26的长度l的大于四分之一延伸,如图2和4所示。如图2和4所示,中间部分36长度的延伸改善了热性能,并消除了组件

内的任何小气隙,这改善了电性能。

32.在图1-5和8的示例性实施例中,电晕点火器20的壳体内表面58远离与壳体上端54相邻的绝缘体外表面50延伸,以在壳体内表面58和绝缘体外表面50之间呈现缝隙76。填充材料88至少部分地填充绝缘体外表面50和邻近壳体上端54的壳体内表面58之间的缝隙76。填充材料88通常是将绝缘体26连接到壳体34上的粘合剂,并且在中间部分36处的接头失效的情况下防止绝缘体26进入燃烧室。填充材料88还可以提供改善的电和热性能,以及增加的稳定性。填充材料88可以是电绝缘的,例如装填有陶瓷的粘合剂,硅树脂或环氧基填料,ptfe,可印刷载体,可涂覆载体或篡改粉末。或者,填充材料88可以是导电的,例如装填有金属的环氧树脂,包含导电材料的可印刷载体或可涂覆载体,软钎焊料或硬钎焊料。如果填充材料88提供足够的粘结力、机械强度和热性能,则可以省略将中间部分36刚性地附接到绝缘体26的步骤。如前所述,中间部分36附接到壳体34,并且使绝缘体26被捕获。在该实施例中,填充材料88可以提供气密密封,而不是沿中间部分36的接合。然而,中间内表面68仍应紧密地配合贴靠在绝缘体外表面50上,或配合贴靠在凸台52,72和凹槽74上,以在操作期间限制部件的可能的移动。

33.在图1和8的示例性实施例中,绝缘体外径dio从上凸台72沿着绝缘体主体区域28的一部分朝向绝缘体上端42是恒定的,然后沿绝缘体主体区域28的一部分朝向绝缘体上端42逐渐增加。绝缘体外径dio从逐渐增加处到绝缘体上端42是恒定的。该逐渐增加有助于实现精确组装,支撑上主体区域,改善热性能,并且在沿中间部分36的接头失效的情况下防止绝缘体26进入燃烧室。共形元件78可以沿着逐渐增加处设置在绝缘体26和壳体34之间。共形元件78通常由铜或退火钢或塑料或橡胶材料形成的软金属垫圈形成。在图1和8的示例性实施例中,缝隙76从渐变过渡部朝向绝缘体上端42延伸。

34.在图2的示例性实施例中,绝缘体外径dio从上凸台72朝向绝缘体上端42逐渐增加,并且从逐渐增加处到绝缘体上端42是恒定的。在该实施例中,缝隙76也从逐渐增加处朝向绝缘体上端42延伸。

35.在图3的示例性实施例中,绝缘体外径dio从上凸台72到绝缘体上端42是恒定的。这使得更容易避免在操作期间使绝缘体26处于张紧状态。在该实施例中,电晕点火器20可以是前向组装或反向组装的。然而,可能需要沿着缝隙76或在缝隙76上方增加绝缘体外径dio以与其他系统部件(未示出)正确地对接。或者,可以添加单独的部件(未示出),以沿着缝隙76或在缝隙76上方增加绝缘体外径dio。

36.图4示出了又一示例性实施例,其中缝隙76从中间上端64延伸到壳体上端54。在该实施例中,绝缘体外径dio从下凸台52到绝缘体上端42是恒定的。在图5的示例性实施例中,沿着下凸台52和绝缘体上端42之间的绝缘体主体区域28在中间上端64上方,绝缘体外径dio略微减小。

37.图6和图7示出了其他示例性实施例,其中绝缘体外径dio从上凸台72到翻转区域是恒定的。绝缘体26的直径在翻转区域处增加,然后减小以呈现翻转肩部82,用于支撑和接合壳体上端54。然后,绝缘体外径dio从翻转肩部82到绝缘体上端42是恒定的。在这些实施例中,壳体上端54翻转并且在翻转肩部82处接合绝缘体外表面50,并且将绝缘体26保持在壳体34中。这使得绝缘体26处于压缩状态,并且能够沿着中间上端64和中间点火端66在中间部分36和绝缘体26之间形成气密密封。如果实现气密密封,则可省略将中间部分36钎焊

或以其他方式附接到绝缘体26和壳体34上的步骤。

38.在图6的示例性实施例中,中间内表面68呈现导电内径dc,其延伸经过并垂直于中心轴线a,并且导电内径dc小于位于绝缘体26的下凸台52正下方的绝缘体外径dio。与其它实施例一样,中间点火端66与绝缘体26的下凸台52接合。然而,在该实施例中,中间外表面70包括位于中间上端64和中间点火端66之间的中间座84,并且中间外径dint沿着中间座84朝向中间点火端66减小。另外,壳体内表面58具有朝向中间外表面70延伸的壳座86。壳座86与中间座84对齐、平行并接合。另外,壳体34具有从壳体内表面58延伸到壳体外表面60的厚度ts,并且该厚度在壳座86处增加。

39.在图7的示例性实施例中,壳体34也包括面向绝缘体26上凸台72的壳体座86。壳体内径dsi沿着壳体座86朝向壳体点火端56减小。垫圈80设置在壳体座86和绝缘体26的上凸台72之间并将它们分开。垫圈80在绝缘体外表面50和壳体座86之间被压缩以提供密封。在该实施例中,中间部件36不需要克服气体压力密封或保持绝缘体26,并且它可以在组装期间被压配合到壳体34。在该实施例中,上凸台72处的绝缘体外径dio大于下凸台52处的绝缘体外径dio。与图6的实施例类似,壳体34的厚度ts在壳体座86处增加。

40.在图8的示例性实施例中,中间上端64处的中间外径dint大于绝缘体26的上凸台72处的绝缘体外径dio。中间上端64相对于绝缘体外表面50径向向外地延伸,并且壳体点火端56设置在中间上端64上。在该实施例中,从中间上端64到中间点火端66的导电内径dc是恒定的,并且中间外径dint从中间上端64到中间点火端66逐渐变小。

41.本发明的另一方面提供了一种形成电晕点火器20的方法。该方法可以是前向组装方法,该前向组装方法包括,通过壳体上端54(而不是如同在反向组装方法中那样通过壳体点火端56)将绝缘体前端44插入壳体孔中。然而,作为替代方案,该方法可包括反向组装方法,其中壳体内径dsi小于或等于沿着绝缘体26一部分的绝缘体外径dio,并且该方法包括,将绝缘体鼻部端44通过壳体点火端56插入壳体中。

42.形成电晕点火器20的方法包括,控制力和材料温度,使得绝缘体26不处于在组装期间的或者在操作期间由于不同热膨胀导致的张紧状态。

43.该方法包括,提供由电绝缘材料形成的绝缘体26,其沿着中心轴线a从绝缘体上端42延伸到绝缘体鼻部端44。绝缘体26包括从绝缘体上端42延伸到绝缘体鼻部端44的绝缘体外表面50。绝缘体外表面50具有绝缘体外径dio,并且包括在绝缘体主体区域28和绝缘体鼻部区域30之间远离并横向于中心轴线a向外而延伸的下凸台52。

44.该方法还包括,将由导电材料形成的中间部分36设置在绝缘体26的下凸台52上。该步骤通常在绝缘体26插入壳体34中之前进行。然而,如果中间外径dint大于壳体内径dsi,如图8的电晕点火器20那样,则在将绝缘体26插入壳体34中之后、将中间部分36设置在下凸台52上。

45.该方法还包括,通常在将绝缘体26插入壳体34中之前,将中间部分36刚性地附接到绝缘体外表面50。该附接步骤通常包括铸造,烧结,硬钎焊,软钎焊,扩散结合,或在中间部分36和绝缘体外表面50之间施加高温粘合剂。如果中间部分36是金属或金属合金,则该附接步骤通常包括铸造。如果中间部分36是基于玻璃或陶瓷的,则该附接步骤通常包括围绕绝缘体外表面50直接成形和烧结。如果中间部分36是金属环,则该附接步骤通常包括软钎焊,扩散结合或在中间部分36和绝缘体外表面50之间施加高温粘合剂。该方法通常包括,

将中间部件36气密地密封到绝缘体26上,以闭合轴向接头并避免在使用电晕点火器20期间的气体泄漏。

46.该方法还包括,提供由导电材料形成的壳体34,该壳体34沿着中心轴线a并且围绕中心轴线a从壳体上端54延伸到壳体点火端56。壳体34包括从壳体上端54延伸到壳体点火端56的壳体内表面58,并且壳体内表面58具有沿中心轴线a延伸的壳体孔。在每个示例性实施例中,壳体内径dsi大于或等于绝缘体外径dio。

47.该方法接下来包括,沿前向组装方向将绝缘体26插入壳体34中。该步骤通常在将中间部件36连接到绝缘体26之后进行,但可以在此之前进行。该步骤包括,将绝缘体鼻部端44通过壳体上端54插入壳体孔中。绝缘体26应沿壳体内表面58移动,直到绝缘体鼻部端44向壳体点火端56之外延伸。为了制造图1-7的示例性实施例,该步骤包括,将壳体点火端56与绝缘体26的下凸台52和中间点火端66对准。为了制造图8的示例性实施例,该方法包括,将绝缘体26插入壳体34中,然后沿绝缘体外表面50设置中间部分36,使得中间上端64接合壳体点火端56。

48.该方法还可以包括,将填充材料88设置在绝缘体26和壳体上端54之间的缝隙76中。该步骤可包括,用填充材料88填充缝隙76的至少一部分。或者作为备选方案,在将绝缘体26插入壳体34之前,可以将填充材料88施加到绝缘体外表面50和壳体内表面58二者上,使得当绝缘体26和壳体34连接时,填充材料88至少部分地填充缝隙76。如果填充材料88提供气密密封,则可以省略将中间部分36刚性地附接到绝缘体26的步骤。

49.显然,根据上述教导,本发明的许多修改和变化是可能的,并且可以在所附权利要求的范围内以不同于具体描述的方式实施。可以预期,所有权利要求和所有实施例的所有特征可以彼此组合,只要这种组合不会彼此矛盾。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1