一种大电流合金型温度保险丝的制作方法

1.本发明涉及温度保险丝技术领域,尤其涉及一种大电流合金型温度保险丝。

背景技术:

2.近年来,伴随着电子技术的不断进步,电路也广泛的应用到我们的家庭生活之间,当电路发生故障或异常时,伴随着电流不断升高,温度也急剧升高,并且可能损坏电路中的某些重要器件,也有可能烧毁电路甚至造成火灾。为此,电路中常设有温度保险丝来保护电路。

3.现有的合金型温度保险丝主要由易熔合金、电极、助熔断剂、外壳等构成,在正常工作情况下,易熔合金与两边电极保持连接,当电路的环境温度高到异常状态时,易熔合金熔化并在助熔断剂的作用下向两边分离断开电路,起到保护电路的作用。

4.目前,市场上的温度保险丝为了保证电极与易熔合金连接可靠,电极直径通常比较大,造成材料浪费且安装不便,再则,易熔合金在助熔断剂的作用下收缩在电极两端,占用整体空间且空间利用率低。

技术实现要素:

5.为了克服上述现有技术的缺陷,本发明所要解决的技术问题是提供一种大电流合金型温度保险丝,当易熔合金熔断时能够收容于两边电极端部内,进而在保证电极与易熔合金连接可靠的前提下提高保险丝内部的空间利用率。

6.为了解决上述技术问题,本发明采用的技术方案为:

7.一种大电流合金型温度保险丝,包括两个相对且间隔设置的电极和设于两个电极之间的易熔合金,两个电极相对的端部分别设有一具有开口的中空收集腔体且两个开口相对设置,所述易熔合金的两端部分别从所述开口处嵌入至两个中空收集腔体内且分别与两个中空收集腔体电连接,所述易熔合金的体积与单个中空收集腔体的体积相适配,所述易熔合金的两端部与各自对应的中空收集腔体的底部之间具有间隙。

8.进一步的,所述易熔合金的两端部表面涂覆有助熔断剂且所述助熔断剂与对应的中空收集腔体的底部之间具有间隙。

9.进一步的,所述间隙的范围为0.5mm-8mm。

10.进一步的,两个中空收集腔体的侧壁对应开口处设有内螺纹,所述易熔合金嵌入中空收集腔体内的部分上设有与所述内螺纹配合的外螺纹。

11.进一步的,所述易熔合金的两端部分别与两个中空收集腔体的内侧壁对应开口处焊接。

12.进一步的,所述中空收集腔体的内侧壁对应开口处设有筋条。

13.进一步的,还包括两端具有开口的第一中空外壳,所述第一中空外壳的中部设有向内凸起的环形体,两个电极分别从第一中空外壳的两端开口处嵌入至第一中空外壳内部并分别与环形体两侧抵靠,所述环形体套设于易熔合金的中部外表面。

14.进一步的,还包括封口树脂,所述封口树脂设于第一中空外壳的开口处以封闭所述开口且包覆于所述电极的中空收集腔体的外表面。

15.进一步的,所述第一中空外壳的材质为热固定塑封材料。

16.进一步的,所述第一中空外壳的内部形状与中空收集腔体的外部形状相适配。

17.进一步的,还包括呈环形的绝缘套和第二中空外壳,所述绝缘套嵌设于两个电极之间且分别与两个电极接触,所述第二中空外壳包覆于电极的中空收集腔体以及绝缘套外表面上。

18.进一步的,所述绝缘套的材质为陶瓷或塑料,所述第二中空外壳的材质为热固定塑封材料。

19.进一步的,所述第二中空外壳的内部形状与中空收集腔体的外部形状相适配。

20.进一步的,所述中空收集腔体的内部形状与易熔合金的外部形状相适配。

21.进一步的,所述中空收集腔体的内部形状为圆柱状、锥状或碗状。

22.进一步的,所述易熔合金为中空结构。

23.本发明的有益效果在于:

24.本发明提供的一种大电流合金型温度保险丝,通过在电极的端部设有一具有开口的中空收集腔体且两个开口相对设置,所述易熔合金的两端部分别从所述开口处嵌入至两个中空收集腔体内且分别与两个中空收集腔体电连接,所述易熔合金的体积与单个中空收集腔体的体积相适配,所述易熔合金的两端部与各自对应的中空收集腔体的底部之间具有间隙。当温度保险丝受热时,易熔合金熔化后,受开口张力的作用,易熔合金向两侧的中空收集腔体收缩以使得两个电极不导电,从而达到切断电路的作用。并且由于易熔合金收容于中空收集腔体内,实现在保证电极与易熔合金连接可靠的前提下提高保险丝内部的空间利用率。

附图说明

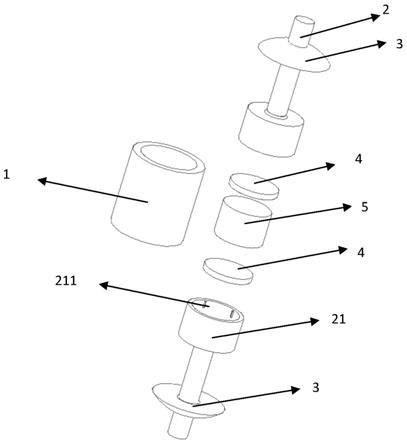

25.图1所示为本发明一种大电流合金型温度保险丝的分解图;

26.图2所示为本发明一种大电流合金型温度保险丝的熔断前的结构示意图;

27.图3所示为本发明一种大电流合金型温度保险丝的熔断后的结构示意图;

28.图4所示为本发明一种大电流合金型温度保险丝的结构示意图;

29.标号说明:

30.1、第一中空外壳;11、环形体;

31.2、电极;21、中空收集腔体;211、开口;

32.3、封口树脂;

33.4、助熔断剂;

34.5、易熔合金;

35.6、绝缘套;

36.7、第二中空外壳。

具体实施方式

37.为详细说明本发明的技术内容、所实现目的及效果,以下结合实施方式并配合附

图予以说明。

38.请参照图1至图4所示,本发明提供的一种大电流合金型温度保险丝,包括两个相对且间隔设置的电极和设于两个电极之间的易熔合金,两个电极相对的端部分别设有一具有开口的中空收集腔体且两个开口相对设置,所述易熔合金的两端部分别从所述开口处嵌入至两个中空收集腔体内且分别与两个中空收集腔体电连接,所述易熔合金的体积与单个中空收集腔体的体积相适配,所述易熔合金的两端部与各自对应的中空收集腔体的底部之间具有间隙。

39.本发明的有益效果在于:

40.本发明提供的一种大电流合金型温度保险丝,通过在电极的端部设有一具有开口的中空收集腔体且两个开口相对设置,所述易熔合金的两端部分别从所述开口处嵌入至两个中空收集腔体内且分别与两个中空收集腔体电连接,所述易熔合金的体积与单个中空收集腔体的体积相适配,所述易熔合金的两端部与各自对应的中空收集腔体的底部之间具有间隙。当温度保险丝受热时,易熔合金熔化后,受开口张力的作用,易熔合金向两侧的中空收集腔体收缩以使得两个电极不导电,从而达到切断电路的作用。并且由于易熔合金收容于中空收集腔体内,实现在保证电极与易熔合金连接可靠的前提下提高保险丝内部的空间利用率。

41.进一步的,所述易熔合金的两端部表面涂覆有助熔断剂且所述助熔断剂与对应的中空收集腔体的底部之间具有间隙。

42.从上述描述可知,通过增设助熔断剂,能够大大增强易熔合金在熔融状态时液相金属在界面的张力,使其迅速向中空收集腔体收缩,特别适用于大电流场景。

43.进一步的,所述间隙的范围为0.5mm-8mm。

44.从上述描述可知,通过上述参数,可使产品的电气性能与体积大小达到一定的平衡状态,效果最佳。

45.进一步的,两个中空收集腔体的侧壁对应开口处设有内螺纹,所述易熔合金嵌入中空收集腔体内的部分上设有与所述内螺纹配合的外螺纹。

46.从上述描述可知,通过内螺纹与外螺纹的配合,可以易熔合金与中空收集腔体固定连接,且接触电阻非常低,利于电传导。

47.进一步的,所述易熔合金的两端部分别与两个中空收集腔体的内侧壁对应开口处焊接。

48.从上述描述可知,通过焊接工艺时易熔合金与两端的中空收集腔体实现固定连接,结构稳定的同时同样利于电传导。

49.进一步的,所述中空收集腔体的内侧壁对应开口处设有筋条。

50.从上述描述可知,设置筋条,不仅能够提升结构强度,同时还能够提升电传导性。

51.进一步的,还包括两端具有开口的第一中空外壳,所述第一中空外壳的中部设有向内凸起的环形体,两个电极分别从第一中空外壳的两端开口处嵌入至第一中空外壳内部并分别与环形体两侧抵靠,所述环形体套设于易熔合金的中部外表面。

52.从上述描述可知,设置环形体,可以确保两个电极不接触,且之间保持一定的距离,该距离可按照最小电气间隙来设置,从而大大节省了两个电极的空间,提高了空间利用率。

53.进一步的,还包括封口树脂,所述封口树脂设于第一中空外壳的开口处以封闭所述开口且包覆于所述电极的中空收集腔体的外表面。

54.从上述描述可知,设置封口树脂,起到密封的作用。

55.进一步的,所述第一中空外壳的材质为热固定塑封材料。

56.从上述描述可知,该材质有利于提升产品品质。

57.进一步的,所述第一中空外壳的内部形状与中空收集腔体的外部形状相适配。

58.从上述描述可知,第一中空外壳与中空收集腔体完美嵌合,利于提升产品品质。

59.进一步的,还包括呈环形的绝缘套和第二中空外壳,所述绝缘套嵌设于两个电极之间且分别与两个电极接触,所述第二中空外壳包覆于电极的中空收集腔体以及绝缘套外表面上。

60.从上述描述可知,设置绝缘套,可以确保两个电极不接触,且之间保持一定的距离,该距离可按照最小电气间隙来设置,从而大大节省了两个电极的空间,提高了空间利用率。

61.进一步的,所述绝缘套的材质为陶瓷或塑料,所述第二中空外壳的材质为热固定塑封材料。

62.从上述描述可知,采用上述材质,利于提升产品品质。

63.进一步的,所述第二中空外壳的内部形状与中空收集腔体的外部形状相适配。

64.从上述描述可知,第二中空外壳与中空收集腔体完美嵌合,利于提升产品品质。

65.进一步的,所述中空收集腔体的内部形状与易熔合金的外部形状相适配。

66.进一步的,所述中空收集腔体的内部形状为圆柱状、锥状或碗状。

67.进一步的,所述易熔合金为中空结构。

68.请参照图1至图4所示,本发明的实施例一为:

69.如图1所示,本发明提供的一种大电流合金型温度保险丝,包括两个相对且间隔设置的电极2和设于两个电极2之间的易熔合金5,两个电极2相对的端部分别设有一具有开口的中空收集腔体21,两个开口211相对设置且所述开口的口径范围为1mm-15mm,所述易熔合金5的两端部分别从所述开口处嵌入至两个中空收集腔体21内且分别与两个中空收集腔体电连接,所述易熔合金的体积与单个中空收集腔体的体积相适配,所述易熔合金的两端部与各自对应的中空收集腔体的底部之间具有间隙。所述间隙的范围为0.5mm-8mm。

70.在本实施例中,所述中空收集腔体的内部形状与易熔合金的外部形状相适配。所述中空收集腔体的内部形状为圆柱状、锥状或碗状。易熔合金为中空结构,当然也可以为实心结构,易熔合金为圆柱形状,也可以是扁平状或空心圆筒形状,空间利用率高。

71.所述易熔合金5的两端部表面涂覆有助熔断剂4且所述助熔断剂与对应的中空收集腔体的底部之间具有间隙。通过增设助熔断剂,能够大大增强易熔合金在熔融状态时液相金属在界面的张力,使其迅速向中空收集腔体收缩,特别适用于大电流场景。其中,所述助熔断剂采用现有的能够实现助熔效果的产品即可。

72.在本方案中,易熔合金与中空收集腔体的连接方式有以下两种:

73.第一种:两个中空收集腔体的侧壁对应开口处设有内螺纹,所述易熔合金嵌入中空收集腔体内的部分上设有与所述内螺纹配合的外螺纹。通过内螺纹与外螺纹的配合,可以易熔合金与中空收集腔体固定连接,且接触电阻非常低,利于电传导。

74.第二种:所述易熔合金的两端部分别与两个中空收集腔体的内侧壁对应开口处焊接。通过焊接工艺时易熔合金与两端的中空收集腔体实现固定连接,结构稳定的同时同样利于电传导。

75.当然,也不局限于上述两种方式。

76.所述中空收集腔体的内侧壁对应开口处设有筋条。设置筋条,不仅能够提升结构强度,同时还能够提升电传导性。筋条的数量可根据实际需要设置,且沿开口处均匀间隔设置。

77.上述的大电流合金型温度保险丝,还包括外壳,在本实施例中,设计了两种不同的外壳结构,具体如下:

78.如图2-3所示,第一种外壳:两端具有开口的第一中空外壳1,所述第一中空外壳1的中部设有向内凸起的环形体11,该环形体为一体成型结构,两个电极分别从第一中空外壳的两端开口处嵌入至第一中空外壳内部并分别与环形体两侧抵靠,所述环形体套设于易熔合金的中部外表面。设置环形体,可以确保两个电极不接触,且之间保持一定的距离,该距离可按照最小电气间隙来设置,从而大大节省了两个电极的空间,提高了空间利用率。例如:国标gb/t9816.1-2013条款10.1规定了最小电气间隙在额定电压250v情况为1.5mm,那么两个电极之间的间隙至少需要1.5mm,再加上易熔合金收缩后的尺寸,以易熔合金单边收缩尺寸0.5mm为例计算,至少可节省1mm空间;若使用更大尺寸的易熔合金,收缩尺寸增大,则所节省的空间更大。还包括封口树脂3,所述封口树脂设于第一中空外壳的开口处以封闭所述开口且包覆于所述电极的中空收集腔体的外表面。设置封口树脂,起到密封的作用。

79.所述第一中空外壳的材质为热固定塑封材料。所述第一中空外壳的内部形状与中空收集腔体的外部形状相适配。第一中空外壳与中空收集腔体完美嵌合,利于提升产品品质。

80.如图4所示,第二种外壳:由呈环形的绝缘套6和第二中空外壳7构成,所述绝缘套嵌设于两个电极之间且分别与两个电极接触,所述第二中空外壳包覆于电极的中空收集腔体以及绝缘套外表面上。设置绝缘套,可以确保两个电极不接触,且之间保持一定的距离,该距离可按照最小电气间隙来设置,从而大大节省了两个电极的空间,提高了空间利用率。例如:国标gb/t 9816.1-2013条款10.1规定了最小电气间隙在额定电压250v情况为1.5mm,那么两个电极之间的间隙至少需要1.5mm,再加上易熔合金收缩后的尺寸,以易熔合金单边收缩尺寸0.5mm为例计算,至少可节省1mm空间;若使用更大尺寸的易熔合金,收缩尺寸增大,则所节省的空间更大。

81.所述绝缘套的材质为陶瓷或塑料,所述第二中空外壳的材质为热固定塑封材料。所述第二中空外壳的内部形状与中空收集腔体的外部形状相适配。第二中空外壳与中空收集腔体完美嵌合,利于提升产品品质。

82.综上所述,本发明提供的一种大电流合金型温度保险丝,采用了中空收集腔体的结构,易熔合金熔化后快速收缩于腔体内部,极大的节省了两个电极间的空间,提高了空间利用效率;腔体内设有筋条,易熔合金可以嵌入在电极内腔体或使用焊接等方式连接,接触电阻非常低;助熔断剂涂覆于电极内腔体,增强了易熔合金在熔融状态时液相金属在界面的张力,使其迅速向腔体收缩,特别适用于大电流场景;腔体形状可以是圆柱状、锥状或碗状等结构,使得易熔合金(熔断体)的熔断形状稳定,提高了可靠性。

83.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1