引线框架、该引线框架的制备方法、封装结构与流程

本发明涉及半导体封装,尤其涉及一种引线框架、该引线框架的制备方法、具有该引线框架的封装结构。

背景技术:

0、背景

1、目前,主流的qfn(quad flat no-leads package,方形扁平无引脚封装)是一种无管脚封装,呈正方形或矩形,封装后的封装体的底部中间有一个大面积裸露的焊盘(热沉)用来导热,管脚分布于封装体下表面的四个边缘。通过外露的大焊盘进行散热,qfn具有电和热性能良好、体积小、重量轻、开发成本低的特点,适合应用在手机、数码相机、pda以及其他便携小型电子设备的高密度印刷电路板上。

2、但是,qfn引线框架具有管脚数量较少且集成度低的弊端。为解决此问题,部分产品使用fan in(扇入式)技术提高管脚的密度,同时能够有效减少打线的长度,但是,fan in框架仍然仅有最外一圈具有管脚,且存在管脚较长、根部支撑力不足,管脚抖动和打线不稳等问题。

3、有鉴于此,有必要提供一种新的引线框架、该引线框架的制备方法、具有该引线框架的封装结构以解决上述问题。

技术实现思路

1、本发明的目的在于提供一种引线框架、该引线框架的制备方法、具有该引线框架的封装结构。

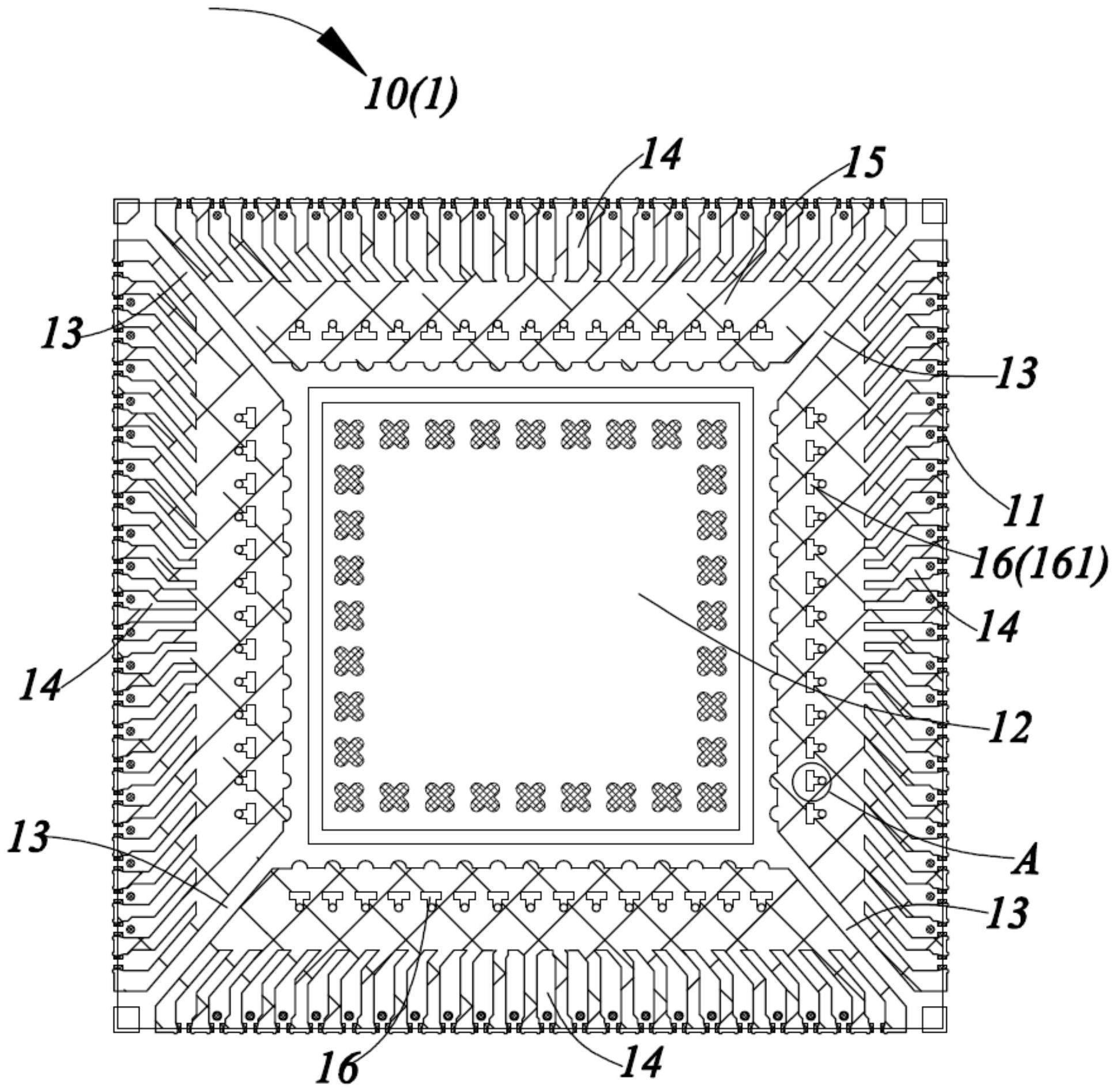

2、为实现上述发明目的,本发明采用如下技术方案:一种引线框架,包括至少一个引线框架单元,所述引线框架单元包括外框、位于所述外框中间的基岛、连接所述基岛与所述外框的连接筋、设于所述外框上的若干第一管脚、填充于所述基岛与所述第一管脚之间的预塑封体、形成于所述预塑封体上的若干第二管脚。

3、作为本发明进一步改进的技术方案,所述预塑封体上具有若干通孔,所述若干通孔与所述若干第二管脚一一对应;所述第二管脚自所述通孔引出。

4、作为本发明进一步改进的技术方案,所述第二管脚包括形成于所述预塑封体的上表面的内接部、形成于所述预塑封体的下表面的外接部、形成于所述通孔的内壁的导通部,所述内接部于所述通孔的上端与所述导通部相连接,所述外接部于所述通孔的下端与所述导通部相连接。

5、作为本发明进一步改进的技术方案,所述内接部、外接部、导通部均为金属镀层。

6、作为本发明进一步改进的技术方案,所述内接部位于所述通孔与所述基岛之间。

7、作为本发明进一步改进的技术方案,所述内接部包括第一内接区、自所述第一内接区的中间延伸至所述通孔的第二内接区,所述第一内接区与所述第二内接区共同形成呈t型的内接部。

8、作为本发明进一步改进的技术方案,所述预塑封体的下表面具有收容所述外接部的外接槽,所述外接部的下表面与所述预塑封体的下表面相平齐。

9、作为本发明进一步改进的技术方案,若干所述第二管脚绕所述基岛分布。

10、作为本发明进一步改进的技术方案,所述基岛的周缘以及所述第一管脚均具有半蚀刻区,所述预塑封体填充于所述半蚀刻区以及所述基岛与所述第一管脚之间。

11、作为本发明进一步改进的技术方案,所述第一管脚距所述基岛之间的距离不小于500μm。

12、作为本发明进一步改进的技术方案,所述引线框架为qfn引线框架。

13、为实现上述发明目的,本发明还提供一种引线框架的制备方法,包括如下步骤:

14、预包封框架来料,在框架来料的每一框架单元中的基岛与连接于外框上的第一管脚之间形成预塑封体;

15、在预塑封体上制备第二管脚,形成引线框架。

16、作为本发明进一步改进的技术方案,“在预塑封体上制备第二管脚”包括如下步骤:

17、使用激光打孔或者cnc机械钻孔的方式在所述预塑封体上形成通孔;

18、在所述通孔内、所述预塑封体上表面靠近所述通孔的内接区、所述预塑封体下表面靠近所述通孔的外接区形成金属镀层,所述金属镀层形成所述第二管脚。

19、作为本发明进一步改进的技术方案,“在所述通孔内、所述预塑封体上表面靠近所述通孔的内接区、所述预塑封体下表面靠近所述通孔的外接区形成金属镀层”具体包括如下步骤:

20、在具有所述预塑封体的框架来料的上表面以及下表面贴上可曝光显影的光刻胶膜;

21、在所述光刻胶膜上与所述内接区以及外接区相对应的位置处贴设掩膜板,进行曝光显影;

22、进行曝光显影后蚀刻所述光刻胶膜,使所述内接区、外接区以及所述通孔暴露;

23、化学镀,在所述内接区、外接区以及通孔内形成0.4μm~0.8μm的金属镀层;

24、电镀,加厚所述金属镀层,电镀后所述金属镀层的厚度为15μm~20μm;

25、去去除剩余的光刻胶膜。

26、作为本发明进一步改进的技术方案,在步骤“使用激光打孔或者cnc机械钻孔的方式在所述预塑封体上形成通孔”以及“在所述通孔内、所述预塑封体上表面靠近所述通孔的内接区、所述预塑封体下表面靠近所述通孔的外接区形成金属镀层,所述金属镀层形成所述第二管脚”之间,所述引线框架的制备方法还包括如下步骤:

27、减薄位于所述外接区处的预塑封体的厚度,于所述外接区处形成外接槽。

28、作为本发明进一步改进的技术方案,所述外接槽的厚度为10μm~15μm。

29、作为本发明进一步改进的技术方案,在形成金属镀层后,所述引线框架的制备方法还包括如下步骤:

30、打磨位于所述外接区的金属镀层,使所述外接区的金属镀层的下表面与所述预塑封体的下表面相平齐。

31、为实现上述发明目的,本发明还提供一种封装结构,包括引线框架,所述引线框架为上述的引线框架;或者所述引线框架由上述的引线框架的制备方法制备而成。

32、本发明的有益效果是:本发明中的引线框架,通过在基岛与第一管脚之间设置预塑封体,并在预塑封体上成型若干第二管脚,一方面,提高了管脚密度,提升最终形成的封装结构的集成度,提高球焊作业性,且能够降低包封时模流冲弯的风险,同时,能够进一步提高最终形成的封装结构的导热能力;另一方面,所述预塑封体能够有效支撑所述第一管脚,能够有效避免第一管脚受模流压力而偏移变形,提升产品外观品质。

技术特征:

1.一种引线框架,包括至少一个引线框架单元,所述引线框架单元包括外框、位于所述外框中间的基岛、连接所述基岛与所述外框的连接筋、设于所述外框上的若干第一管脚;其特征在于:所述引线框架单元还包括填充于所述基岛与所述第一管脚之间的预塑封体、形成于所述预塑封体上的若干第二管脚。

2.如权利要求1所述的引线框架,其特征在于:所述预塑封体上具有若干通孔,所述若干通孔与所述若干第二管脚一一对应;所述第二管脚自所述通孔引出。

3.如权利要求2所述的引线框架,其特征在于:所述第二管脚包括形成于所述预塑封体的上表面的内接部、形成于所述预塑封体的下表面的外接部、形成于所述通孔的内壁的导通部,所述内接部于所述通孔的上端与所述导通部相连接,所述外接部于所述通孔的下端与所述导通部相连接。

4.如权利要求3所述的引线框架,其特征在于:所述内接部、外接部、导通部均为金属镀层。

5.如权利要求3所述的引线框架,其特征在于:所述内接部位于所述通孔与所述基岛之间。

6.如权利要求3所述的引线框架,其特征在于:所述内接部包括第一内接区、自所述第一内接区的中间延伸至所述通孔的第二内接区,所述第一内接区与所述第二内接区共同形成呈t型的内接部。

7.如权利要求3所述的引线框架,其特征在于:所述预塑封体的下表面具有收容所述外接部的外接槽,所述外接部的下表面与所述预塑封体的下表面相平齐。

8.如权利要求1所述的引线框架,其特征在于:若干所述第二管脚绕所述基岛分布。

9.如权利要求1所述的引线框架,其特征在于:所述基岛的周缘以及所述第一管脚均具有半蚀刻区,所述预塑封体填充于所述半蚀刻区以及所述基岛与所述第一管脚之间。

10.如权利要求1所述的引线框架,其特征在于:所述第一管脚距所述基岛之间的距离不小于500μm。

11.如权利要求1-10中任意一项所述的引线框架,其特征在于:所述引线框架为qfn引线框架。

12.一种引线框架的制备方法,其特征在于:所述引线框架的制备方法包括如下步骤:

13.如权利要求12所述的引线框架的制备方法,其特征在于:“在预塑封体上制备第二管脚”包括如下步骤:

14.如权利要求13所述的引线框架的制备方法,其特征在于:“在所述通孔内、所述预塑封体上表面靠近所述通孔的内接区、所述预塑封体下表面靠近所述通孔的外接区形成金属镀层”具体包括如下步骤:

15.如权利要求13所述的引线框架的制备方法,其特征在于:在步骤“使用激光打孔或者cnc机械钻孔的方式在所述预塑封体上形成通孔”以及“在所述通孔内、所述预塑封体上表面靠近所述通孔的内接区、所述预塑封体下表面靠近所述通孔的外接区形成金属镀层,所述金属镀层形成所述第二管脚”之间,所述引线框架的制备方法还包括如下步骤:

16.如权利要求15所述的引线框架的制备方法,其特征在于:所述外接槽的厚度为10μm~15μm。

17.如权利要求15所述的引线框架的制备方法,其特征在于:在形成金属镀层后,所述引线框架的制备方法还包括如下步骤:

18.一种封装结构,其特征在于:所述封装结构包括引线框架,所述引线框架为权利要求1-11中任意一项所述的引线框架;或者所述引线框架由权利要求12-17中任意一项所述的引线框架的制备方法制备而成。

技术总结

本发明提供一种引线框架、制备方法、封装结构,所述引线框架包括至少一个引线框架单元,所述引线框架单元包括外框、位于所述外框中间的基岛、连接所述基岛与所述外框的连接筋、设于所述外框上的若干第一管脚、填充于所述基岛与所述第一管脚之间的预塑封体、形成于所述预塑封体上的若干第二管脚;一方面,提高了管脚密度,提升最终形成的封装结构的集成度,同时,增加封装结构的导热能力;另一方面,所述预塑封体能够有效支撑所述第一管脚,能够有效避免第一管脚受模流压力而偏移变形,提升产品外观品质。

技术研发人员:杨锦柯,刘庭,张月升

受保护的技术使用者:江苏长电科技股份有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!