一种耐高低温及耐酸碱腐蚀的超柔太阳能光伏电缆的制作方法

1.本发明涉及电缆技术领域,具体为一种耐高低温及耐酸碱腐蚀的超柔太阳能光伏电缆。

背景技术:

2.通常是由几根或几组导线(每组至少两根)绞合而成的类似绳索的电缆,每组导线之间相互绝缘,并常围绕着一根中心扭成,整个外面包有高度绝缘的覆盖层。电缆具有内通电,外绝缘的特征。

3.传统的耐高低温及耐酸碱腐蚀光伏电缆存在接受信号不稳定的情况,同时电缆使用寿命降低。

技术实现要素:

4.本发明提供了一种耐高低温及耐酸碱腐蚀的超柔太阳能光伏电缆,解决了上述背景技术中提出的问题。

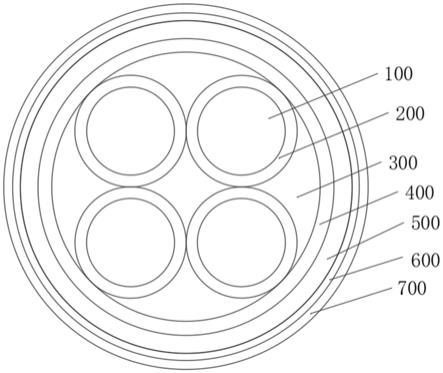

5.为实现以上目的,本发明通过以下技术方案予以实现:一种耐高低温及耐酸碱腐蚀的超柔太阳能光伏电缆,包括导体,所述导体的外表面上设置有绝缘层,所述绝缘层的设置有屏蔽层,并且绝缘层在屏蔽层的内部设置有四个,同时四个绝缘层与屏蔽层之间填充有填充层,所述屏蔽层的外部设置有护套,所述护套的外部设置有复合带,所述复合带的外部设置有橡胶层,整体组合形成光伏电缆。

6.作为本发明进一步的方案:所述导体为镀锡铜导体,所述绝缘层为绝缘材料氟塑料,所述填充层采用无碱玻纤绳,所述屏蔽层采用纳米级半导电类金刚石膜屏蔽铝合金带,所述护套为耐酸碱型eva内护套,所述复合带为陶瓷化耐火复合带,所述橡胶层为紫外光固化硅橡胶材料。

7.作为本发明进一步的方案:该光伏电缆通过如下步骤制得:

8.步骤s1:准备电缆生产原料,准备生产工作;

9.步骤s2:将绝缘层包覆在导体上,通过填充层填充在屏蔽层和绝缘层之间;

10.步骤s3:将原料的屏蔽层利用进料组件和焊接平台进行焊接加长,随后再铠装在屏蔽层上;

11.步骤s4:继续后续加工步骤,得到电缆。

12.作为本发明进一步的方案:步骤s3具体包括如下:

13.一段屏蔽层通过送料辊进行传动,送料电机带动送料辊转动,一段传动到焊接平台的位置,与前序的一段屏蔽层的两端上下重合,压板通过斜向导向杆的位移下将重合部分夹持固定,此时滑动平台上的焊接平台启动,屏蔽层的重合部分留在热压板与下压块之间,此时主机箱上的内驱动缸启动,将移动面板下移,焊料杆上跟随热压板对两个屏蔽层的重合部分进行焊接,同时加热棒上的下压块进行加热。

14.其中,进料组件和焊接平台设置在下底板的上表面上,下底板上远离进料组件的

一侧设置有压辊,进料组件和压辊之间设置有下横向导向杆,下横向导向杆上滑动设置有滑动平台,滑动平台上滑动设置有焊接平台,并且下底板的上侧固定设置有内支架,内支架固定设置有斜向导向杆,内支架上通过斜向导向杆滑动设置有压板;

15.其中,进料组件包括固定设置在下底板上的,上转动设置有,的轴端与的驱动端相连;

16.焊接平台包括滑动设置在滑动平台内的移动块,移动块上固定设置有主机箱,主机箱的一侧设置有焊料杆,并且主机箱与焊料杆同侧上固定设置有内驱动缸,内驱动缸的活塞杆端上固定设置有移动面板,移动面板的底部上固定设置有热压板,热压板与焊料杆之间相连通,主机箱与焊料杆同侧上固定设置有下压块,下压块的底部设置有加热棒。

17.作为本发明进一步的方案:所述主机箱的内部设置有焊接丝,并且与焊料杆的内部相连通,这样方便两个屏蔽层端口处的焊接,形成完整的屏蔽层。

18.作为本发明进一步的方案:所述滑动平台的内部具体包括驱动电机和传动丝杆,传统丝杆上螺纹设置有移动块,这样方便焊接平台整体在滑动平台上可以进行位移,翻边焊接位置的脱离。

19.作为本发明进一步的方案:所述下压块与热压板的长度值相适配。

20.作为本发明进一步的方案:所述焊接平台相对于进料组件为倾斜设置,因为屏蔽层的切口一般为斜切口,增加焊接面积,保证焊接的稳定性。

21.本发明提供了一种耐高低温及耐酸碱腐蚀的超柔太阳能光伏电缆。与现有技术相比具备以下有益效果:

22.1、通过所述导体的外表面上设置有绝缘层,所述绝缘层的设置有屏蔽层,并且绝缘层在屏蔽层的内部设置有四个,同时四个绝缘层与屏蔽层之间填充有填充层,所述屏蔽层的外部设置有护套,所述护套的外部设置有复合带,所述复合带的外部设置有橡胶层,整体组合形成光伏电缆,同时由于焊接设备焊接,其焊缝的密封稳固性得到保证,使得实现电缆的主体功能,信号更好,寿命更长。

23.2、通过送料电机带动送料辊转动,一段传动到焊接平台的位置,与前序的一段屏蔽层的两端上下重合,压板通过斜向导向杆的位移下将重合部分夹持固定,此时滑动平台上的焊接平台启动,屏蔽层的重合部分留在热压板与下压块之间,此时主机箱上的内驱动缸启动,将移动面板下移,焊料杆上跟随热压板对两个屏蔽层的重合部分进行焊接,同时加热棒上的下压块进行加热,实现对屏蔽层的焊接加装,这样保证电缆内的屏蔽层焊接使用效果更好,不会因为焊接设备的问题造成屏蔽层出现问题。

附图说明

24.为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明。

25.图1为本发明电缆结构示意图;

26.图2为本发明生产设备示意图;

27.图3为本发明焊接平台结构示意图。

28.图中:100、导体;200、绝缘层;300、填充层;400、屏蔽层;500、护套;600、复合带;700、橡胶层;1、下底板;2、进料组件;21、送料支架;22、送料辊;23、送料电机;3、焊接平台;31、主机箱;32、焊料杆;33、移动面板;34、内驱动缸;35、热压板;36、下压块;37、加热棒;38、

移动块;4、压辊;5、滑动平台;6、下横向导向杆;7、压板;8、斜向导向杆;9、内支架。

具体实施方式

29.为更进一步阐述本发明为实现预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明的具体实施方式、结构、特征及其功效,详细说明如下。

30.请参阅图1

‑

3所示,一种耐高低温及耐酸碱腐蚀的超柔太阳能光伏电缆,包括导体100,导体100的外表面上设置有绝缘层200,绝缘层200的设置有屏蔽层400,并且绝缘层200在屏蔽层400的内部设置有四个,同时四个绝缘层200与屏蔽层400之间填充有填充层300,屏蔽层400的外部设置有护套500,护套500的外部设置有复合带600,复合带600的外部设置有橡胶层700,整体组合形成光伏电缆。

31.导体100为镀锡铜导体,绝缘层200为绝缘材料氟塑料,填充层300采用无碱玻纤绳,屏蔽层400采用纳米级半导电类金刚石膜屏蔽铝合金带,护套500为耐酸碱型eva内护套,复合带600为陶瓷化耐火复合带,橡胶层700为紫外光固化硅橡胶材料。

32.该光伏电缆通过如下步骤制得:

33.步骤s1:准备电缆生产原料,准备生产工作;

34.步骤s2:将绝缘层200包覆在导体100上,通过填充层300填充在屏蔽层400和绝缘层200之间;

35.步骤s3:将原料的屏蔽层400利用进料组件2和焊接平台3进行焊接加长,随后再铠装在屏蔽层400上;

36.步骤s4:继续后续加工步骤,得到电缆。

37.步骤s3具体包括如下:

38.一段屏蔽层400通过送料辊22进行传动,送料电机23带动送料辊22转动,一段传动到焊接平台3的位置,与前序的一段屏蔽层400的两端上下重合,压板7通过斜向导向杆8的位移下将重合部分夹持固定,此时滑动平台5上的焊接平台3启动,屏蔽层400的重合部分留在热压板35与下压块36之间,此时主机箱31上的内驱动缸34启动,将移动面板33下移,焊料杆32上跟随热压板35对两个屏蔽层400的重合部分进行焊接,同时加热棒37上的下压块36进行加热。

39.其中,进料组件2和焊接平台3设置在下底板1的上表面上,下底板1上远离进料组件2的一侧设置有压辊4,进料组件2和压辊4之间设置有下横向导向杆6,下横向导向杆6上滑动设置有滑动平台5,滑动平台5上滑动设置有焊接平台3,并且下底板1的上侧固定设置有内支架9,内支架9固定设置有斜向导向杆8,内支架9上通过斜向导向杆8滑动设置有压板7;

40.其中,进料组件2包括固定设置在下底板1上的送料支架21,送料支架21上转动设置有送料辊22,送料辊22的轴端与送料电机23的驱动端相连;

41.焊接平台3包括滑动设置在滑动平台5内的移动块38,移动块38上固定设置有主机箱31,主机箱31的一侧设置有焊料杆32,并且主机箱31与焊料杆32同侧上固定设置有内驱动缸34,内驱动缸34的活塞杆端上固定设置有移动面板33,移动面板33的底部上固定设置有热压板35,热压板35与焊料杆32之间相连通,主机箱31与焊料杆32同侧上固定设置有下压块36,下压块36的底部设置有加热棒37。

42.主机箱31的内部设置有焊接丝,并且与焊料杆32的内部相连通,这样方便两个屏蔽层400端口处的焊接,形成完整的屏蔽层400。

43.滑动平台5的内部具体包括驱动电机和传动丝杆,传统丝杆上螺纹设置有移动块38,这样方便焊接平台3整体在滑动平台5上可以进行位移,翻边焊接位置的脱离。

44.下压块36与热压板35的长度值相适配。

45.焊接平台3相对于进料组件2为倾斜设置,因为屏蔽层400的切口一般为斜切口,增加焊接面积,保证焊接的稳定性。

46.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明,任何本领域技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简介修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1