一种石墨烯包覆改性方法与流程

1.本发明涉及锂离子电池材料碳包覆改性领域,特别是涉及一种石墨烯包覆改性方法。

背景技术:

2.锂离子电池是电能储存和转移过程中的重要组成部分,锂离子电池的性能主要对电能的存储及转移尤为关键。随着能源需求的快速增长,对锂离子电池的高能量密度、高容量、高倍率、高安全性等性能提出了新的要求。而锂离子电池这些重要的性能主要有锂离子电池的正极材料和负极材料两大核心部分的性能决定的。为提高锂离子电池的这些性能指标,科研工作者们致力于开发新的正负极材料体系,如高容量的高镍三元正极材料,高稳定性的磷酸铁锂正极材料,高容量的硅基负极材料,同时对钴酸锂等传统电极材料进行改性,以求提高锂离子电池的各项性能指标。但这些开发的和改性电池正负极材料在提高某些性能的同时,也存在着这样或那样的缺陷。高镍三元正极材料虽然具有较高的容量性能,但其稳定性较差;磷酸铁锂正极材料虽然在稳定性、安全性上具有优异的表现,但其导电性较差;硅基负极材料虽然获得非常理想的容量性能,但其巨大的体积膨胀问题有待解决。

3.研究工作人员为了提高这些开发和改性的锂离子电池正负极材料的综合性能,做了许多进一步的改性工作,如碳外壳包覆改性、掺杂改性、构建特性结构改性等。其中碳外壳包覆改性是最为简单、最为有效的一种改性手段。碳材料通常具有较好的导电性、包覆性,碳外壳包覆改性可降低锂离子电池正负极材料的阻抗,提高材料的导电性能,如碳外壳包覆改性磷酸铁锂材料可提高磷酸铁锂材料的导电性;碳外壳包覆改性可以避免正负极材料与电解液直接接触反应,避免反复形成sei膜而降低首效,极大的增强了材料的稳定性,如碳外壳包覆改性高镍三元正极材料可提高高镍三元材料的稳定性及首效;包覆在材料表面的碳材料通常是洁净碳或无定形碳,其具有孔洞、较好的机械性能,在抑制材料体积膨胀方面鲜有卓效,如碳包覆改性的硅基材料不仅提高硅材料的导电性能还能在一定程度下抑制硅的体积膨胀。

4.碳材料是自然界最为丰富、最容易获取且廉价的材料,虽然碳包覆改性对提高锂离子电池综合性能具有显著效果,但也并不是所有碳材料都具有进行包覆改性的价值。常见的碳材料一般是通过碳化有机碳源获得,而有机碳源通常具有其他非碳杂质原子和核官能团存在。此外,有机碳源在碳化过程中通常会发生缩聚、水解、裂解等反应产生气体或小分子并挥发出来,在降低残碳率的同时造成碳包覆层具有复杂的三维孔洞结构,这些因素在一定程度上影响了碳材料的电学、热学性能。寻找一种结构完美的、高导电性性、高导热性等趋于完美的碳材料,是促进碳外壳包覆改性提高锂离子电池正负极材料综合性能的重要环节。

5.自2004年发现石墨烯以来,人们发现石墨烯是一种近乎完美的碳外壳包覆材料。石墨烯具有10cm6/(v*s)的超高的电子理论迁移率,5300w/m*k的超高热导率,2630m2/g的超大理论比表面积,且石墨烯二维纳米材料具有极佳的机械强度和良好的柔性。这都预示着

石墨烯在锂离子电池正负极碳包覆改性领域具有巨大的应用潜力。虽然,石墨烯具有理想的电学、热学性能,但人们在使用石墨烯对锂离子电池进行碳外壳包覆改性时,通常因为选择了错误的片径的石墨烯进行包覆改性,而没有达到预期的改性效果,甚至适得其反。这是因为锂离子不能穿过石墨烯的六元环直接进入锂离子电池的正负极材料中,当选择过大片径的石墨烯进行包覆时,石墨烯对预包覆材料进行了周密的包覆,同时存在大量的石墨烯褶皱,这极大的增长了锂离子传输的自由程,阻碍了锂离子的快速传输。特别是在高倍率条件下充放中,由于锂离子不能及时脱嵌,使电池内部电荷聚集,导致电池内部极化严重。同时,过大片径的石墨烯造成大量石墨烯褶皱的存在在一定程度上会降低电池材料的首效性能。当选用过小片径的石墨烯进行包覆是,由于石墨烯片径过小,包覆材料表面存在大量裸露显现,这使电解液可直接接触包覆材料表面并参与反应,在一定程度上不利于增强材料的稳定性、提高电池材料的容量和首效等性能。所以合理选择石墨烯片径对石墨烯包覆改性锂离子电池正负极材料,综合提升材料的性能尤为重要,否则可能适得其反。

技术实现要素:

6.为解决上述现有技术中存在的不足,本发明首要目的在于提供一种基于合理选择石墨烯片径的石墨烯包覆改性方法。

7.本发明的再一目的在于提供一种基于合理选择石墨烯片径的石墨烯包覆改性方法的应用。

8.本发明的目的通过下述技术方案来实现:本发明提供的一种基于合理选择石墨烯片径的石墨烯包覆改性方法,主要包括:测试预包覆材料粒径、选择对应尺寸的石墨烯、通过一定手段进行包覆。这里选择的石墨烯优选通过化学法获得的氧化石墨烯(go)或还原氧化石墨烯(rgo),虽然通过机械法、cvd法、化学法均可获得石墨烯,但机械法制备的石墨烯片径厚度较大,柔性较弱不利于包覆,传统cvd法制备的石墨烯难以剥离且成本高昂;气泡cvd法获得的石墨烯同样具有较高的成本且目前工艺尚未成熟。而化学法制备的石墨烯可实现石墨烯定制化、功能化,且具备成熟的产业化工艺,也是目前唯一可产业化的石墨烯制备方法,化学法制备的石墨烯通常叫氧化石墨烯,经过还原处理后即可获得还原氧化实现,且是单层的石墨烯,具有较好机械强度的同时具有良好的柔韧性,是理想的碳外壳包覆材料。同时,通过选用不同目数的原材料(膨胀石墨、天然石墨、蠕虫石墨)可定制化的制备不同片径的石墨烯,此外还可以通过超声破碎、均质处理大片经石墨烯而获得小片径石墨烯,目前基本可满足石墨烯片径d3在500nm-100μm尺寸的定制化。具体定制工艺参考公布号为cn112374493a的中国发明专利。

9.本发明提供的一种基于合理选择石墨烯片径的石墨烯包覆改性方法的工艺流程可简述为如下步骤:首先,对组成预包覆材料(本方案中采用锂离子电池电极材料作为预包覆材料,以下称作二次颗粒;但不作为对本专利保护范围的限制,所有能够被氧化石墨烯、石墨烯包覆的材料均可以用本方法得到最合适的包覆。)的一次颗粒进行激光粒度仪测试,获得一次颗粒的中位粒径尺寸d1。设定方案中所需要的二次颗粒的粒径为d2,选择中位片径尺寸为d3的石墨烯对进行包覆,其片径尺寸d3满足数学关系d3=2d2(1

±

10%),中位片径尺寸为d3的所述石墨烯由中位片径为d

3'

的氧化石墨烯经高温还原处理获得,d

3'

=d3。

10.假设二次颗粒的中位粒径为d2=10μm,下一步对预包覆材料颗粒表面积进行粗略

计算。这里不管预包覆材料(二次颗粒)外观相貌简单的把预包覆材料(二次颗粒)看作是d

50

=10μm的球体,根据球体的表面积s=4/3πr2可知正好将该预包覆材料包覆需要选择d

50

≈2r大小的石墨烯进行包覆,优选地,所需要的石墨烯片径d

50

=2r(1

±

10%),即石墨烯片径d

50

为18-22μm。

11.以石墨烯负极材料为例。若以小粒径材料作为预包覆材料时,可根据预计包覆粒径大小选择石墨烯片径。例如要使用100nm的硅颗粒作为预包覆材料,设计用若干硅颗粒组成的预包覆材料的粒径为20μm,应选择片径d

50

≈40μm的石墨烯进行喷雾造粒,可获得粒径均匀分布的d

50

=20μm的石墨烯包覆硅颗粒,且该片径大小石墨烯包覆的硅二次颗粒可获得最佳电学性能。在包覆过程中合理选择粒径大小的石墨烯可对预包覆材料进行完美的包覆,而实际包覆过程中石墨烯存在一定褶皱,这也说明包覆材料可被石墨烯近乎完整包覆而又存在一定裸露缝隙或夹缝。近乎完整包覆的锂离子正负极材料可借助石墨烯优异的电学、热学性能提高材料的稳定性、导电性同时也增强了材料的抗膨胀性能。同时,虽然锂离子无法直接穿过石墨烯的六元环,而石墨烯表面上的孔洞缺陷相对有限,但因为包覆过程中个别裸露缝隙及夹缝的存在也提供了锂离子脱嵌过程中的快速离子传输通道,极大的缩短了锂离子的传输自由程。此外裸露的缝隙及夹缝虽然让少部分电解液与材料直接接触而生长sei膜,但其不可逆锂的损害非常小,对首效的影响有限。将选择好合适粒径的石墨烯与预包覆材料进行配料,并通过喷雾干燥、超声、磁力搅拌等手段获得石墨烯包覆改性的材料。当选择氧化石墨烯作为包覆碳材料是,包覆后可在惰性气氛下碳化进行还原。

12.本发明提供的一种基于合理选择石墨烯片径的石墨烯包覆改性方法在提高锂离子电池的正负极材料综合性能方面具有巨大的应用潜力。在正极材料改性方面:使用石墨烯对磷酸铁锂正极材料进行碳外壳包覆改性,可改善磷酸铁锂正极材料的导电性,降低磷酸铁锂电池的阻抗;使用石墨烯对高镍三元正极材料进行碳包覆改性,可提高高镍三元正极材料的稳定性。在负极材料改性方面:使用石墨烯对硅基负极进行碳包覆改性,可提高硅基负极材料的导电性,增强硅基负极材料的抗体积膨胀性能。在其他材料改性方面,使用石墨烯对其他材料进行表面包覆改性时,同样可提高材料的导电性能、导热性能、机械性能。

13.与现有技术相比,本发明具有以下有益效果:1、本发明提供的一种基于合理选择石墨烯片径的石墨烯包覆改性方法,指导性的提出了如何选择石墨烯片径才可最大极限的提高预包覆材料的性能,避免了错误选择石墨烯片径导致改性失败。

14.2、本发明提供的一种基于合理选择石墨烯片径的石墨烯包覆改性方法,创新性的提出了石墨烯片径选择与预包覆材料颗粒粒径的关系,其数学关系为d

石墨烯

=2d

材料

。

15.3、本发明提供的一种基于合理选择石墨烯片径的石墨烯包覆改性方法,适合与任何锂离子电池正负极材料改性,可综合提高材料稳定性、导电性、导热性、抗体积膨胀性能。

16.4、本发明提供的一种基于合理选择石墨烯片径的石墨烯包覆改性方法,还为石墨烯在其他材料上的碳外壳包覆改性研究提供重要的参考借鉴。

17.附图说明

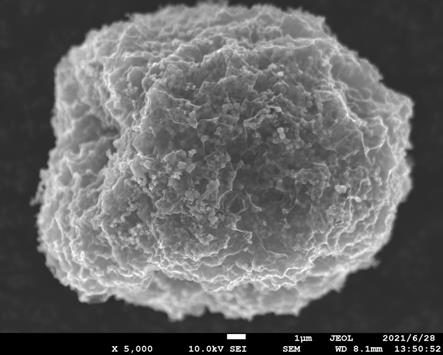

18.图1 为本发明实施例1在选用80nm硅颗粒作为包覆材料条件下,获取目标中位粒

径d3=15μm的石墨烯包覆改性的硅二次颗粒的sem图;图2为本发明实施例1获得的石墨烯包覆改性的硅二次颗粒的粒度分布图;图3(a)为本发明实施例2钴酸锂被石墨烯包覆改性前的sem图,(b)为钴酸锂被石墨烯包覆改性后的sem图。

具体实施方式

19.下面结合具体实施例进一步说明本发明的内容,但不应理解为对本发明的限制。若未特别指明,实施例中所用的技术手段为本领域技术人员所熟知的常规手段。除非特别说明,本发明采用的试剂、方法和设备为本技术领域常规试剂、方法和设备。

20.以下为具体实施例部分:实施例1本发明利用一种基于合理选择石墨烯片径的石墨烯包覆改性方法,在选用80nm硅颗粒作为包覆材料条件下,获取目标粒径d50=15μm的石墨烯包覆改性的硅二次颗粒,具体步骤如下:(1)使用激光粒度仪对购买的硅粉进行粒径测试,测试结果显示d1=80nm,本实施例期望获得d2=15μm的石墨烯包覆改性的硅二次颗粒。

21.(2)根据石墨烯片径与预包覆材料颗粒的数学关系:d3=2d2(1

±

10%),选择片径d

3'

=20μm的氧化石墨烯作为包覆材料。

22.(3)取40g中位粒径d1=80nm硅粉投入8l的去离子水中,使用电动搅拌器在转速400r/min的条件下搅拌5h,使硅粉充分的分散在去离子水中。

23.(4)加入5ml质量分数为2%的氧化石墨烯(d

50

=1μm)投入步骤(3)的前驱体溶液中,使用电动搅拌器在转速为400r/min的条件下充分搅拌1h,使氧化石墨烯充分分散。其目的在于利用小片径氧化石墨烯表面的羟基官能团与硅颗粒表面的羟基官能团进行反应,以实现硅颗粒之间的电气“搭桥”作用。

24.(5)取50ml质量分数为2%的氧化石墨烯(d

3'

=30μm)投入步骤(3)的前驱体溶液中,使用电动搅拌器在转速为400r/min的条件下充分搅拌4h,使氧化石墨烯充分分散。其主要目的在于利用石墨烯进行碳外壳包覆改性,获得目标粒径的硅二次颗粒负极材料。

25.(6)使用喷雾造粒仪,设置喷雾造粒仪的进风温度为220,蠕动速度为15%,喷雾效率为100%,待进风温度稳定后,对配置的浆料进行喷雾造粒。

26.(7)将步骤(6)获得的喷雾造粒的硅二次颗粒在惰性气氛下的900℃条件下碳化3h,碳化温度的升温速率为5℃/min,同时,在200℃,600℃位置进行保温处理2h,最终升到900℃进行碳化处理,即可获得石墨烯包覆的硅二次颗粒。

27.(8)使用激光粒度仪对步骤(7)获得的材料进行测试,测试结果显示石墨烯包覆的硅二次颗粒的中位粒径d

50

=11μm,与计算结果相符。

28.(9)取用0.9g步骤(7)获得的硅碳负极材料,2g质量分数为4.6%的cnt导电剂,1.4g质量分数为8%的pvdf粘结剂,再加适量的nmp进行电池配料。进过涂布、干燥、切片获得硅碳负极电极。

29.(10)按常规方法组装扣式电池并上机测试,测试结果显示,首效为91.5%,电池在0.1c条件下循环20周、40周各取出两个电池进行拆卸,测试器极片厚度变化,结果显示循环

20周,极片厚度没有明显变化,循环40周,极片厚度增加了8.7%。

30.从实施例1中可以发现,以中位片径为20μm的氧化石墨烯对中位粒径为80nm的硅粉进行包覆,并且经过高温碳化处理后获得石墨烯包覆的硅二次颗粒,结构如图1所示。其粒度分布如图2所示,即石墨烯片径与预包覆材料颗粒的数学关系满足:d3=2d2(1

±

10%)。

31.实施例2为了验证实施例1的石墨烯片径与预包覆材料颗粒的数学关系:d3=2d2(1

±

10%),本实施例通过过筛和测试,选用中位粒径d1=15μm钴酸锂作为石墨烯包覆改性的基材(即一次颗粒),选用d

3'

=30μm的氧化石墨烯进行包覆改性。其实验目的在于通过简单的石墨烯包覆的表面改性,提高钴酸锂的稳定性和克容量。石墨烯包覆改性工艺简单,具体步骤如下:(1) 8l的去离子水中加入50ml质量分数为2%的氧化石墨烯(中位粒径d

3'

=30μm),使用电动搅拌器在转速为400r/min的条件下充分搅拌1h,获得分撒均匀的氧化石墨烯溶液。

32.(2)取40g通过过筛处理获得的中位粒径d1=15μm钴酸锂投入实施例2的步骤(1)获得的氧化石墨烯溶液中,使用电动搅拌器在转速400r/min的条件下搅拌5h,使钴酸锂粉体颗粒充分的分散在氧化石墨烯溶液中;由于作为正极的钴酸锂粉体与硅粉不同,在包覆过程中不会发生多个粒子聚集的现象,因此本实施例中预包覆材料(即二次颗粒)由单个一次颗粒组成,满足d2=d1。

33.(3)使用喷雾造粒仪,设置喷雾造粒仪的进风温度为220,蠕动速度为15%,喷雾效率为100%,待进风温度稳定后,对配置的浆料进行喷雾造粒。

34.(4)将步骤(2)获得的喷雾造粒的石墨烯包覆钴酸锂在惰性气氛下的900℃条件下碳化3h,碳化温度的升温速率为5℃/min,同时,在200℃,600℃位置进行保温处理2h,最终升到900℃进行碳化处理,即可获得石墨烯包覆的钴酸锂二次颗粒。

35.(5)使用电子显微镜进行表征,观测石墨烯对钴酸锂导电包覆状态是否适中。

36.sem测试结果显示石墨烯对钴酸锂的包覆效果理想,石墨烯基本可以对钴酸锂颗粒进行完整包覆,且存在一些小缝隙,为锂离子传输提供便捷通道。与预想结果相符。

37.电学性能测试结果显示石墨烯包覆改性后的钴酸锂在0.1c测试条件容量比没有石墨烯包覆改性的钴酸锂正极材料提高了5%。

38.对比例1本对比例与实施例1的区别在于,本实施例选用片径d

3'

=40μm的氧化石墨烯替代实施例1中d

3'

=30μm的氧化石墨烯,其他步骤操作均与实施例1相同。其目的在于验证可否可获得期待的0.5d

石墨烯

粒径大小的石墨烯包覆改性的二次颗粒。获得的样品进行激光粒度表征测试,结果显示得到了d

50

=20μm的石墨烯包覆改性的二次颗粒,验证了实施例1的结论。

39.对比例2本例与对比例与实施例2的区别在于,选用d

3'

80μm的氧化石墨烯替代d

3'

=30μm的氧化石墨烯进行包覆改性实验,其他步骤操作均与实施例2相同。其目的在于探究选用较大片径石墨烯形象包覆改性时,对材料性能的影响。

40.sem结果显示,钴酸锂颗粒被完整包覆,且表面存在大量褶皱。电学测试结果显示本实施例包覆处理的钴酸锂材料比没有包覆改性处理的材料容量低2%。

41.这归因于过大片径的石墨烯对钴酸锂颗粒进行了周密包覆,大量的褶皱增长了锂

离子传输的自由程,同时,由于锂离子不能穿过石墨烯薄膜的六元环,个别被“完美包覆”的颗粒由于锂离子无法实现嵌脱活动,而成为“死锂源”,多种因素影响下导致得到了相反的改性结过。

42.对比例3本对比例与实施例2的区别在于,选用d

3'

=2μm的小片径氧化石墨烯替代d

3'

=30μm的氧化石墨烯进行包覆改性实验,其他步骤操作均与实施例2相同。其目的在于探究小片径石墨烯包覆改性对钴酸锂电学性能的影响。

43.本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合和简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1