一种智能电力电缆及电缆制造方法与流程

1.本发明涉及电力电缆技术领域,尤其涉及一种智能电力电缆及电缆制造方法。

背景技术:

2.城市建设发展迅速,道路改造、管线穿越,市政、地铁、天然气管道等城市建设,导致电缆线路多次移位改造,使原有地下电缆通道相对位置变化较多,造成部分电缆线路路径通道不清晰。此外,随着电力线路的改造,架空线落地工程越来越多,电力电缆供不应求,越来越多的高压电缆投运,电缆通道内电缆摆放受到电缆空间的局限性,导致同路径并行电缆增多,电缆线路识别不易,运维人员不易分辨电缆信息,使线路排查工作难度增加。当同一沟道内某条电缆发生故障时,虽然能够找到故障点,但是电缆标识仅在变电站进口处可看到,该故障电缆信息无法很快得到确认,大大影响抢修时间,使电缆故障处理效率低,同时也带来社会负面影响。

3.在故障抢修、电缆巡视工作中,电缆通道内电力电缆如何快速识别、电缆信息如何完善、工作效率如何得以改善,电力电缆运行资料的可靠性等,是当今电力电缆运行维护的重要课题。目前,电力电缆现场电子化管理以及电力电缆信息化技术有待进一步提高。

4.目前的解决办法为:在施工现场,在电缆外部采用rfid标签人工赋码工作。涉及二次发码绑定,消耗大量人力物力;加之持续不断的电网工程建设,增量资产源入网,资产赋码贴签工作困难重重。同时,存量设备现场赋码无法对生产监造、物流配送、仓储管理等业务提供有效支撑。

技术实现要素:

5.本发明的一个目的在于:提供一种智能电力电缆及电缆制造方法,能够快速确认电缆的运行信息。

6.为达此目的,本发明采用以下技术方案:

7.第一方面,提供一种智能电力电缆,包括缆芯、若干个双频rfid标签以及护套结构,所述护套结构包括外护套层,所述外护套层包裹于所述缆芯的外周,若干个所述双频rfid标签均设置于所述缆芯与所述外护套层之间,若干个所述双频rfid标签沿所述电缆的轴向间隔排列。

8.作为一种可选的技术方案,所述双频rfid标签为条形片状结构。

9.作为一种可选的技术方案,相邻的两个所述双频rfid标签之间的距离为1m。

10.作为一种可选的技术方案,所述缆芯包括填充材料以及若干根线芯,若干根所述线芯相互绞合,所述填充材料填充于所述线芯与所述护套结构之间。

11.作为一种可选的技术方案,所述线芯设置为三根。

12.作为一种可选的技术方案,所述线芯包括导体和导体屏蔽层,所述导体屏蔽层套设于所述导体的外周。

13.作为一种可选的技术方案,所述导体为铜导体,所述铜导体由若干根裸铜单丝绞

合制成;或,所述导体为铝导体;所述铝导体由若干根裸铝单丝绞合制成。

14.作为一种可选的技术方案,每根所述裸铜单丝的直径范围是2.21mm至3.50mm,所述铜导体的直径范围为6.0mm至34.1mm;

15.每根所述裸铝单丝的直径范围是2.16mm至4.30mm,所述铝导体的直径范围为6.0mm至34.0mm。

16.作为一种可选的技术方案,当所述导体为所述铝导体时,若所述铝导体的横截面在70mm2及以下时,则所述缆芯的节径比为22至28,若所述铝导体的横截面大于70mm2,则所述缆芯的节径比为25至35;

17.当所述导体为所述铜导体时,则所述缆芯的节径比为25至35。

18.作为一种可选的技术方案,所述线芯还包括绝缘层和绝缘屏蔽层,所述绝缘层套设于所述导体屏蔽层的外周,所述绝缘屏蔽层套设于所述绝缘层的外周。

19.作为一种可选的技术方案,所述导体屏蔽层的厚度为0.8mm,所述绝缘屏蔽层的厚度为1.0mm。

20.作为一种可选的技术方案,所述导体屏蔽层和所述绝缘屏蔽层均由环保型过氧化物交联型半导电屏蔽料挤包制成。

21.作为一种可选的技术方案,所述环保型过氧化物交联型半导电屏蔽料包括聚烯烃基料、导电炭黑、抗氧化物以及抗铜剂。

22.作为一种可选的技术方案,所述线芯还包括金属屏蔽层,所述金属屏蔽层套设于所述绝缘屏蔽层的外周。

23.作为一种可选的技术方案,所述金属屏蔽层由软铜重叠绕包制成。

24.作为一种可选的技术方案,所述金属屏蔽层的厚度不小于0.10mm。

25.作为一种可选的技术方案,所述金属屏蔽层的平均搭盖率不小于15%,最小搭盖面积不小于5%。

26.作为一种可选的技术方案,所述绝缘层的厚度为4.5mm。

27.作为一种可选的技术方案,所述绝缘层由交联聚乙烯材料挤包制成。

28.作为一种可选的技术方案,所述交联聚乙烯材料包括聚乙烯和过氧化物。

29.作为一种可选的技术方案,所述缆芯的外周还套设有绕包层,所述绕包层用于将所述线芯和所述填充材料包裹限定。

30.作为一种可选的技术方案,所述绕包层由非吸湿性带材重叠绕包制成。

31.作为一种可选的技术方案,所述绕包层的厚度为0.3mm。

32.作为一种可选的技术方案,所述绕包层的搭盖率范围为15%至25%。

33.作为一种可选的技术方案,所述护套结构还包括内护套层,所述内护套层套设于所述绕包层的外周,所述外护套层套设于所述内护套层的外周,所述双频rfid标签设置于所述内护套层与所述外护套层之间。

34.作为一种可选的技术方案,所述内护套层标称厚度为1.8mm至3.5mm。

35.作为一种可选的技术方案,所述内护套层的最薄点不小于标称值的85%-0.1mm。

36.作为一种可选的技术方案,所述外护套层标称厚度为1.8mm至3.5mm。

37.作为一种可选的技术方案,所述外护套层的最薄点不小于标称值的85%-0.1mm。

38.作为一种可选的技术方案,所述内护套层由环保型聚乙烯与聚氯乙烯或聚烯烃制

成。

39.作为一种可选的技术方案,所述外护套层由环保型聚乙烯与聚氯乙烯或聚烯烃制成。

40.作为一种可选的技术方案,所述护套结构还包括铠装层,所述铠装层套设于所述内护套层的外壁与所述外护套层的内壁之间。

41.第二方面,提供一种电缆制造方法,所述电缆制造方法用于制造如上所述的智能电力电缆,所述电缆制造方法包括如下步骤:

42.制作线芯;

43.将所述线芯与填充材料共同绞合得到缆芯;

44.在所述缆芯的外周包裹铠装层;

45.将双频rfid标签贴附于所述铠装层表面;

46.在贴附有所述双频rfid标签的所述铠装层的外周包裹外护套层。

47.作为一种可选的技术方案,所述步骤:将双频rfid标签贴附于所述铠装层表面,具体为:

48.将若干个所述双频rfid标签依次安装在带子上,卷成链带结构;

49.在纵放支架上至少放置两卷安装有所述双频rfid标签的所述带子;

50.将成卷的安装有所述双频rfid标签的所述带子采用链带方式从所述纵放支架上放出;

51.将安装有所述双频rfid标签的所述带子的起始端与所述铠装层捆绑固定。

52.本发明的有益效果在于:

53.本发明提供一种智能电力电缆及电缆制造方法,在缆芯与外护套层之间设置双频rfid标签,双频rfid标签能够实时检测电缆的运行信息,满足监控预警要求。

附图说明

54.下面根据附图和实施例对本发明作进一步详细说明;

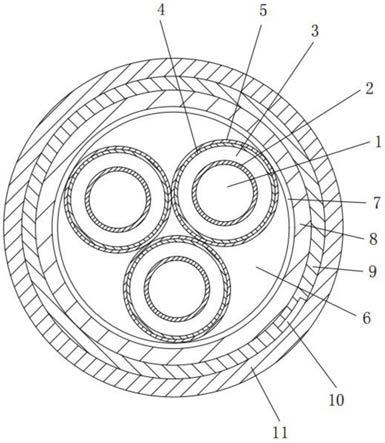

55.图1为实施例所述的电缆的横截面示意图。

56.图1中:

57.1、导体;2、导体屏蔽层;3、绝缘层;4、绝缘屏蔽层;5、金属屏蔽层;6、填充材料;7、绕包层;8、内护套层;9、铠装层;10、双频rfid标签;11、外护套层。

具体实施方式

58.为使本发明解决的技术问题、采用的技术方案和达到的技术效果更加清楚,下面将结合附图对本发明实施例的技术方案作进一步的详细描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

59.在本发明的描述中,除非另有明确的规定和限定,术语“相连”、“连接”、“固定”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以具体情况理解上述

术语在本发明中的具体含义。

60.在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

61.于本文的描述中,需要理解的是,术语“上”、“下”、“左”、“右”、等方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述和简化操作,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”,仅仅用于在描述上加以区分,并没有特殊的含义。

62.在本说明书的描述中,参考术语“一实施例”、“示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。

63.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

64.如图1所示,第一方面,本实施例提供一种智能电力电缆,包括缆芯、若干个双频rfid标签10以及护套结构,护套结构包括外护套层11,外护套层11套设于缆芯的外周,若干个双频rfid标签10均设置于缆芯与外护套层11之间,若干个双频rfid标签10沿电缆的轴向间隔排列。

65.本实施例的智能电力电缆较多地应用于10kv及以上的中高压电力输送系统。

66.双频rfid标签10为具有测温功能的射频识别技术智能芯片,共用中央逻辑控制电路与信息存储单元,具备可擦写功能,支持范围在1.30mhz至14.5mhz之间的高频频段工作以及范围在860mhz至960mhz之间的超高频频段工作,将双频rfid标签10与电缆结合应用,解决了客户现场人工赋码施工难题,实现电缆自动化赋码管理。在不改变电缆结构与性能的前提下,实现双频rfid标签10与电缆的工艺级深度融合,解决电缆物流、库存、施工与运维过程中的物-码分离问题,切实推动电缆电子标签全寿命可用。现场只要通过电缆外包装非接触式扫描,即可完成电缆电子标签信息的读取,获取电缆厂家、型号、长度、设备订单、流水序号等多种信息,统筹生产制造单位、物资管理单位、现场运维人员等识别码需求,并解决电缆物资管理中面临的偷换货物、虚报用量、余量盘点等业务痛点。为降低一线人员使用多个作业终端的压力,结合目前已普遍化的nfc手机,减少额外的专业移动作业终端投入,对电缆设备实现精细化管理,提高流通、施工、运维等环节的工作效率。

67.双频rfid标签10与电力电缆的外护套层11复合,有效保护了双频rfid标签10,抗金属性明显增强,无接触读距可以稳定在100cm左右,最长可以达到120cm。双频rfid标签10具备耐高温、抗应力性能,能够承受160℃挤塑高温及拉伸挤压不损坏。

68.在实际应用中,中高压电力输送系统大多数是跨区域输电,电缆的长度较长,而单个的双频rfid标签10的应用半径距离有限,将若干个双频rfid标签10沿电缆的轴向间隔排列,能够保证电缆的运行信息被有效传回数据库。

69.可选的,双频rfid标签10采用密铜蚀刻结合印刷银浆的制造工艺技术制成。

70.可选的,双频rfid标签10为条形片状结构。双频rfid标签10采用抗金属柔性耐高

温基材作为转移载体。

71.在本实施例中,mm为毫米,cm为厘米,m为米,km为千米,ω为欧姆,bar为巴,kv为千伏。

72.可选的,相邻的两个双频rfid标签10之间的距离为1m。

73.可选的,缆芯包括填充材料6以及若干根线芯,若干根线芯相互绞合,填充材料6填充于线芯与护套结构之间。具体的,线芯设置为三根,三个线芯与填充材料6绞合,保证外形圆整。

74.可选的,线芯包括导体1和导体屏蔽层2,导体屏蔽层2套设于导体1的外周。

75.导体1的称重横截面为297mm2,导体1的外径为20.7

±

0.2mm,在20摄氏度条件下导体1的直流电阻小于0.0601ω/km。

76.可选的,导体1为铜导体,铜导体由若干根裸铜单丝绞合制成;或,导体1为铝导体;铝导体由若干根裸铝单丝绞合制成。

77.可选的,每根裸铜单丝的直径范围是2.21mm至3.50mm,铜导体的直径范围为6.0mm至34.1mm;每根裸铝单丝的直径范围是2.16mm至4.30mm,铝导体的直径范围为6.0mm至34.0mm。

78.当导体1为铝导体时,若铝导体的横截面在70mm2及以下时,则缆芯的节径比为22至28,若铝导体的横截面大于70mm2,则缆芯的节径比为25至35;

79.当导体1为铜导体时,则缆芯的节径比为25至35。

80.可选的,线芯还包括绝缘层3和绝缘屏蔽层4,绝缘层3套设于导体屏蔽层2的外周,绝缘屏蔽层4套设于绝缘层3的外周。

81.可选的,导体屏蔽层2的厚度为0.8mm,绝缘屏蔽层4的厚度为1.0mm。

82.可选的,导体屏蔽层2和绝缘屏蔽层4均由环保型过氧化物交联型半导电屏蔽料挤包制成。

83.可选的,环保型过氧化物交联型半导电屏蔽料包括聚烯烃基料、导电炭黑、抗氧化物以及抗铜剂。

84.可选的,线芯还包括金属屏蔽层5,金属屏蔽层5套设于绝缘屏蔽层4的外周。

85.可选的,金属屏蔽层5由软铜重叠绕包制成。

86.可选的,金属屏蔽层5的厚度不小于0.10mm。

87.可选的,金属屏蔽层5的平均搭盖率不小于15%,最小搭盖面积不小于5%。

88.可选的,绝缘层3的厚度为4.5mm。

89.可选的,绝缘层3由交联聚乙烯材料挤包制成。

90.可选的,交联聚乙烯材料包括聚乙烯和过氧化物。

91.可选的,缆芯的外周还套设有绕包层7,绕包层7用于将线芯和填充材料6包裹限定。

92.可选的,绕包层7由非吸湿性带材重叠绕包制成。非吸湿性带材包括低烟无卤阻燃带,低烟无卤阻燃带采用玻璃纤维作为基材,将该基材浸渍在不含卤族元素的阻燃胶,再固化成型,低烟无卤阻燃带具有高阻燃性能,氧指数在70%以上。在火灾时,电缆燃烧发烟少,没有卤素气体释放。

93.可选的,绕包层7的厚度为0.3mm。

94.可选的,绕包层7的搭盖率范围为15%至25%。

95.可选的,绕包层7绕包后的外径为96.0

±

2mm。

96.可选的,护套结构还包括内护套层8,内护套层8套设于绕包层7的外周,外护套层11套设于内护套层8的外周,双频rfid标签10设置于内护套层8与外护套层11之间。

97.可选的,内护套层8标称厚度为1.8mm至3.5mm。

98.可选的,内护套层8的最薄点不小于标称值的85%-0.1mm。

99.可选的,外护套层11标称厚度为1.8mm至3.5mm。

100.可选的,外护套层11的最薄点不小于标称值的85%-0.1mm。

101.可选的,内护套层8由环保型聚乙烯与聚氯乙烯或聚烯烃制成。环保型聚乙烯与聚氯乙烯或聚烯烃可制得聚乙烯套料,聚乙烯套料的电阻率不小于1.0

×

1014ω.cm,介电强度不小于26kv/mm。

102.内护套层8采用挤出口直径为200mm的挤塑机制成,挤塑机的1至9温区的温度分别为148摄氏度、175摄氏度、178摄氏度、177摄氏度、176摄氏度、175摄氏度、176摄氏度、181摄氏度和180摄氏度,机头的四个温区的温度分别为179摄氏度、178摄氏度、178摄氏度和179摄氏度,挤塑机的螺杆转速为10转每分钟,挤出电流为450安。

103.可选的,内护套层8绕包后的外径为101.0

±

2mm,

104.可选的,外护套层11由环保型聚乙烯与聚氯乙烯或聚烯烃制成,在火灾时,电缆能够阻止火焰的蔓延。外护套层11挤包后的外径为115.0

±

2mm。

105.外护套层11采用挤出口直径为200mm的挤塑机制成,挤塑机的1至9温区的温度分别为148摄氏度、175摄氏度、178摄氏度、177摄氏度、176摄氏度、175摄氏度、176摄氏度、181摄氏度和180摄氏度,机头的四个温区的温度分别为179摄氏度、178摄氏度、178摄氏度和179摄氏度,挤塑机的螺杆转速为13.0转每分钟,挤出电流为495安。

106.可选的,护套结构还包括铠装层9,铠装层9套设于内护套层8的外壁与外护套层11的内壁之间。

107.可选的,铠装层9由金属带间隙绕包制成;或者,铠装层9由若干根金属丝绕包制成。

108.可选的,金属带的厚度范围为0.4mm至0.9mm,金属带的间隙率为40%至45%,若干根金属丝之间的间隙总和不超过一根金属丝的直径。金属带有效确保了电缆的抗侧压保护能力,金属丝有效确保了电缆的纵向抗拉力性能。

109.可选的,金属带为双层镀锌钢带,双层镀锌钢带绕包后的外径为105.0

±

2mm,

110.在金属带的制造过程中,控制牵引机的下压力,使生产过程中的电缆处于同一个水平高度,牵引机的上压力为0.30至0.50兆帕,涨紧压力为1.0至1.2兆帕,收线张力为2500至4000牛,双层镀锌钢带的抗拉强度不小于295n/mm2,伸长率不小于20%,双层镀锌钢带的质量大于或等于40g/m2。

111.第二方面,本实施例还提供一种电缆制造方法,电缆制造方法用于制造如上的复合rfid射频识别测温智能电力电缆,电缆制造方法包括如下步骤:

112.s100、制作线芯;

113.s200、将线芯与填充材料6共同绞合得到缆芯;

114.s300、在缆芯的外周包裹铠装层9;

115.s400、将双频rfid标签10贴附于铠装层9表面;

116.s500、在贴附有双频rfid标签10的铠装层9的外周包裹外护套层11。

117.可选的,步骤s400具体为:

118.s401、将若干个双频rfid标签10依次安装在带子上,卷成链带结构;

119.s402、在纵放支架上至少放置两卷安装有双频rfid标签10的带子;

120.s403、将成卷的安装有双频rfid标签10的带子采用链带方式从纵放支架上放出;

121.s404、将安装有双频rfid标签10的带子的起始端与铠装层9捆绑固定。

122.可选的,纵放支架上设置有储带缓放装置,以备接续更换带子使用。

123.可选的,步骤s500具体为:

124.s501、使安装有双频rfid标签10的带子与包裹有铠装层9的缆芯一起穿过用于挤包外护套层11的挤塑机。

125.在步骤s501之前还包括步骤:使安装有双频rfid标签10的带子与铠装层9处于同一水平高度。

126.取制造外护套层11的环保型聚乙烯与聚氯乙烯或聚烯烃放入挤塑机中融化,并通过挤塑机的机头将环保型聚乙烯与聚氯乙烯或聚烯烃挤塑在步骤ss404制得的线缆的外壁。

127.在步骤s501之后,还包括步骤s502:对外护套层11进行冷却成型。

128.在步骤s502之后,还包括步骤s503:在双频rfid标签10的安装位置喷涂标识。

129.可选的,步骤s503具体为:

130.s5031、通过rfid标签读写器读取rfid标签信息和识别双频rfid标签10所在位置,并由喷墨打印设备联动喷涂标识。

131.得到rfid标签信息之后,还包括步骤s5032:将rfid标签信息以及电缆生产信息数据传到数据库。

132.可选的,步骤s100具体为:

133.s101、取直径为8mm的铜杆拉制成直径为3.33mm的铜单丝;

134.s102、采用绞线机将铜单丝分层绞合。

135.可选的,铜单丝的公差要求为3.33

±

0.01mm,铜单丝的延伸率大于或等于37%,铜单丝的电阻率不超过0.017241ω

·

mm2/m。

136.可选的,步骤s102具体为:

137.s1021、以1根铜单丝为轴心并在其外周再依次绞合三层铜单丝,由内至外每层铜单丝的数量分别设置为6根、12根和18根。

138.可选的,最外层的铜单丝的绞合节径比小于或等于12。

139.可选的,线芯包括四层铜单丝,第一层的铜单丝为1根,第二层的铜单丝为6根,第三层的铜单丝为12根,第四层的铜单丝为18根;

140.可选的,第二层的铜单丝和第四层的铜单丝的绞合方向均为左方向,第三层的铜单丝的绞合方向为右方向;或者,第二层的铜单丝和第四层的铜单丝的绞合方向均为右方向,第三层的铜单丝的绞合方向为左方向。

141.在步骤s102之后,还包括步骤s103:采用三层共挤、干法交联、连续硫化的生产方式挤包导体屏蔽层2、绝缘层3以及绝缘屏蔽层4,制得绝缘线芯,保证电缆的绝缘净化程度

和挤出制品的质量。

142.可选的,绝缘线芯采用立式交联生产线加工生产制得,立式交联生产线的平均速度为5.38

±

0.3米每分钟,立式交联生产线能够实现三层共挤、干法交联、连续硫化的生产方式。

143.绝缘屏蔽层4采用挤出口直径为80mm的挤出机进行挤包,机头滤网采用四层,每一层分别为20目、120目、80目、20目;挤出机的1至8温区的温度分别为80摄氏度、100摄氏度、110摄氏度、112摄氏度、112摄氏度、115摄氏度、116摄氏度和118摄氏度,挤出机的螺杆转速为9.6转每分钟,挤出压力为345bar。

144.可选的,绝缘层3采用挤出口直径为80mm的挤出机进行挤包,机头滤网采用四层,每一层分别为20目、120目、80目、20目;挤出机的1至8温区的温度分别为80摄氏度、100摄氏度、110摄氏度、112摄氏度、112摄氏度、115摄氏度、116摄氏度和118摄氏度,挤出机的螺杆转速为6.0转每分钟,挤出压力为216bar。

145.可选的,导体屏蔽层2采用挤出口直径为80mm的挤出机进行挤包,机头滤网采用四层,每一层分别为20目、120目、80目、20目;挤出机的1至8温区的温度分别为80摄氏度、100摄氏度、110摄氏度、112摄氏度、112摄氏度、115摄氏度、116摄氏度和118摄氏度,挤出机的螺杆转速为8.1转每分钟,挤出压力为420bar。

146.绝缘屏蔽层4、绝缘层3以及导体屏蔽层2的模具尺寸分别为:直径21.3mm,直径22.9mm和直径45.0mm,

147.可选的,制得的绝缘线芯放入70

±

2摄氏度的烘烤房烘烤120小时,烘烤的起始时间从绝缘线芯的表面温度达到68摄氏度开设计数。

148.可选的,在步骤s103之后,还包括步骤s104:采用铜带重叠包绕在绝缘线芯的外周。

149.铜带的厚度为0.10mm,宽度为40mm,铜带的绕包重叠率为15%至17%,铜带绕包后的外径为44.0

±

0.1mm。

150.在绝缘线芯的制造过程中,控制牵引机的下压力,使生产过程中的电缆处于同一个水平高度,牵引机的上压力为0.10至0.15兆帕,涨紧压力为0.35至0.45兆帕,收线张力为1500至3000牛,铜带的电阻率不超过0.017241ω

·

mm2/m。

151.可选的,线芯和填充材料6的成缆绞向方向设置为右向。

152.可选的,线芯和填充材料6的成缆方式采用退扭式成缆。

153.可选的,线芯和填充材料6的成缆节径比范围为25至35。

154.可选的,填充材料6为非吸湿性聚丙烯网状撕裂纤维。填充材料6在100℃

±

2℃温度调节下经过240小时老化处理而不出现脆化现象。填充材料6包裹于线芯的外周,紧密无空隙,保证在成品电缆段附加老化试验后不粉化。

155.可选的,填充材料6与线芯绞合后的缆芯整圆度达到95%以上。

156.可选的,在步骤s200之后,还包括步骤s201:在缆芯的外周包裹绕包层7,在绕包层7的外周包裹内护套层8。

157.本实施例的导体屏蔽层2和绝缘屏蔽层4均选用了环保型过氧化物交联型半导电屏蔽料,很好地保证了电缆本体的重要电气性能指标,即局部放电(1.73uo)电压下,无任何由被试电缆产生的超过申明试验灵敏度(6pc)的可检测的放电。

158.经过试验可知,交联聚乙烯材料在温度为200℃

±

3℃,负荷时间为15分钟,机械应力为20n/cm2的延伸试验中,负载下的交联聚乙烯材料的最大伸长率不大于130%。绝缘tgδ试验(试样加热至导体1温度超过电缆正常运行时导体1最高温度5℃到10℃)不大于5乘以10负4次方。

159.本实施例的导体1采用多层紧压结构,在保证横截面足够大的前提下,减小导体1的外径;绝缘层3的壁厚均匀,偏心度不大于5%;金属屏蔽层5的电气性能优越,局部放电小,长时间内电气性能得到保障。

160.交联聚乙烯材料在电缆运行时的反应基本原理为:1、交联剂受热分解,生成活性游离基;2、活性游离基与聚乙烯分子链发生反应而使聚乙烯分子链活化;3、活性聚乙烯分子链相互反应交联而生成交联聚乙烯。

161.此外,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1