横向扩散金属氧化物半导体器件及其制备方法与流程

本申请涉及半导体,特别是涉及一种横向扩散金属氧化物半导体器件,还涉及一种横向扩散金属氧化物半导体器件的制备方法,以及一种集成电路结构。

背景技术:

1、对于中压档n型横向扩散金属氧化物半导体(nldmos)器件,可以使用金属场极板(metal plate),悬空孔(floating source contact)、或者栅极场极板(gate plate)等方式进一步降低表面电场(resuf,reduce surface field),在相同rsp(比导通电阻)能力下实现bvoff(击穿电压)的提升。但是metal plate和gate plate需要增加制造工艺非光刻层数,提高了ldmos的制造成本。

2、一种省光刻版的制造工艺是通过在ldmos漂移区上方形成悬空孔,该悬空孔不能刻穿介质层与衬底或多晶硅接触,最终在该悬空孔中填充导电材料,作为器件的孔型金属场板,以改善ldmos漂移区耐压(bvoff)。

3、为了节省光刻版,不同的悬空孔与各接触孔在刻蚀时采用同一张光刻版,会出现刻蚀负载效应,导致悬停的稳定性难以保证,即圆片中心和圆片边缘的悬停高度受介质层(例如ild)厚度波动、刻蚀率、刻蚀腔体的均匀性等的影响而变化,工艺窗口不够稳定。

技术实现思路

1、基于此,有必要提供一种悬空孔的悬停稳定性较高的横向扩散金属氧化物半导体器件的制备方法。

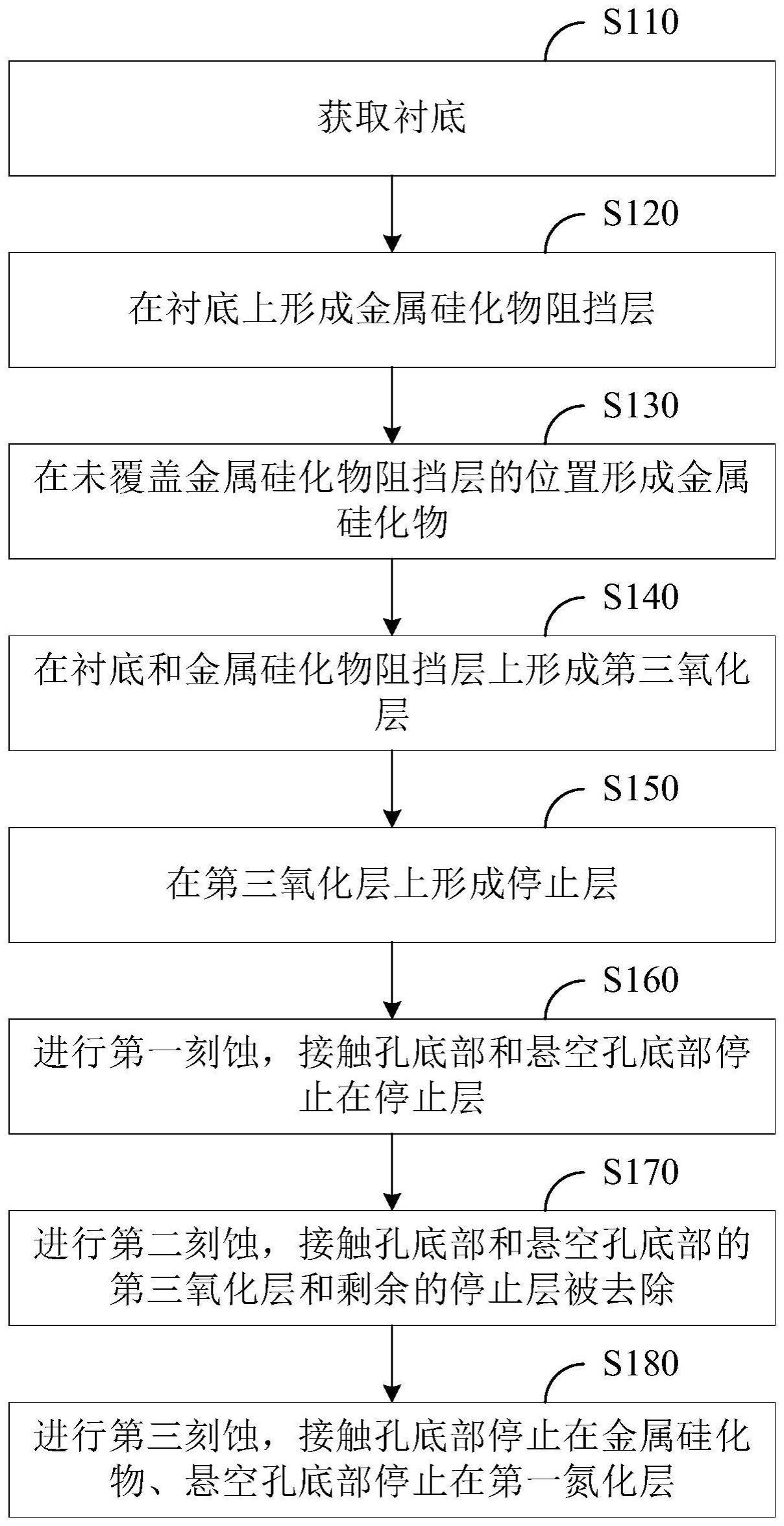

2、一种横向扩散金属氧化物半导体器件的制备方法,包括:获取衬底,所述衬底中形成有漂移区,在所述衬底上形成有栅极结构;在所述衬底上形成金属硅化物阻挡层;所述金属硅化物阻挡层包括依次叠设的第一氧化层、第一氮化层及第二氧化层;在衬底上表面未覆盖所述金属硅化物阻挡层的位置、和栅极结构上表面未覆盖所述金属硅化物阻挡层的位置形成金属硅化物;在所述衬底和所述金属硅化物阻挡层上形成第三氧化层;在所述第三氧化层上形成停止层;进行第一刻蚀,所述停止层作为接触孔和悬空孔在第一刻蚀时的刻蚀阻挡层,所述第一刻蚀完成后接触孔底部和悬空孔底部停止在所述停止层,所述悬空孔的正下方为所述漂移区;进行第二刻蚀,所述第二刻蚀使得所述接触孔底部和悬空孔底部的所述第三氧化层和剩余的停止层被去除;进行第三刻蚀,所述第三刻蚀完成后,所述接触孔底部停止在所述金属硅化物、所述悬空孔底部停止在所述第一氮化层。

3、上述横向扩散金属氧化物半导体器件的制备方法,通过设置特殊的复合膜层并进行多次刻蚀,可以在不增加光刻层次的情况下使悬空孔和接触孔获得较佳的悬停稳定性。

4、在其中一个实施例中,所述进行第一刻蚀、进行第二刻蚀及进行第三刻蚀的步骤中,刻蚀的悬空孔包括位于第一器件上的第一悬空孔和位于第二器件上的第二悬空孔,所述第二悬空孔的孔径大于所述第一悬空孔的孔径,所述第二器件的工作电压大于所述第一器件的工作电压。

5、在其中一个实施例中,所述进行第一刻蚀、进行第二刻蚀及进行第三刻蚀的步骤中,刻蚀的接触孔包括源极接触孔、漏极接触孔及栅极接触孔。

6、在其中一个实施例中,所述在所述第三氧化层上形成停止层的步骤包括:在所述第三氧化层上形成第一氮氧化物层;在所述第一氮氧化物层上形成第二氮化层。

7、在其中一个实施例中,所述形成金属硅化物的步骤之前,还包括在所述金属硅化物阻挡层上形成光刻抗反射层的步骤。

8、在其中一个实施例中,所述光刻抗反射层包括氮氧化硅。

9、在其中一个实施例中,所述在所述衬底上形成金属硅化物阻挡层的步骤包括:在所述衬底上淀积形成第一二氧化硅层;在所述第一二氧化硅层上淀积形成第一氮化硅层;在所述第一氮化硅层上淀积形成第二二氧化硅层;在所述第二二氧化硅层上淀积形成第一氮氧化硅层作为光刻抗反射层;通过光刻和刻蚀,将不需要形成所述金属硅化物阻挡层的位置的所述光刻抗反射层、第二二氧化硅层、第一氮化硅层及第一二氧化硅层去除。

10、在其中一个实施例中,所述进行第一刻蚀的步骤之前,还包括在所述停止层上形成层间介质层的步骤。

11、在其中一个实施例中,所述进行第三刻蚀的步骤之后还包括:在所述源极接触孔、漏极接触孔、栅极接触孔、第一悬空孔及第二悬空孔中填充导电材料;所述源极接触孔、漏极接触孔及栅极接触孔中的导电材料与金属硅化物形成欧姆接触;在所述层间介质层上形成金属层,所述第一悬空孔中的导电材料通过所述金属层与所述第一器件的源极接触孔中的导电材料电性连接,所述第二悬空孔中的导电材料通过所述金属层与所述第二器件的源极接触孔中的导电材料电性连接。

12、在其中一个实施例中,所述制备方法应用于bcd工艺中。

13、还有必要提供一种横向扩散金属氧化物半导体器件。

14、一种横向扩散金属氧化物半导体器件,包括:衬底;漂移区,位于所述衬底中;栅极结构,位于所述衬底上;漏极区,位于所述栅极结构一侧的所述漂移区中;源极区,位于所述栅极结构另一侧的衬底中;金属硅化物,位于所述栅极结构的上表面、所述漏极区的上表面及所述源极区的上表面;金属硅化物阻挡层,位于未形成所述金属硅化物的位置的衬底上,所述金属硅化物阻挡层包括依次叠设的第一氧化层、第一氮化层及第二氧化层;第三氧化层,位于所述金属硅化物阻挡层上;停止层,位于所述第三氧化层上;其中,所述横向扩散金属氧化物半导体器件还形成有悬空孔和接触孔,所述悬空孔位于所述漂移区的正上方,贯穿所述停止层、第三氧化层及第二氧化层且底部停止在所述第一氮化层,所述悬空孔中填充有导电材料;所述接触孔贯穿所述停止层和第三氧化层且底部停止在所述金属硅化物,所述接触孔中填充有导电材料,所述接触孔包括源极接触孔、漏极接触孔及栅极接触孔。

15、上述横向扩散金属氧化物半导体器件,通过设置特殊的复合膜层,可以获得较佳的悬停稳定性,使各接触孔的底部停止在金属硅化物、悬空孔的底部停止在第一氮化层。

16、还有必要提供一种集成电路结构。

17、一种集成电路结构,包括第一器件和第二器件,所述第一器件和第二器件均为前述的横向扩散金属氧化物半导体器件,所述第二器件的工作电压大于所述第一器件的工作电压,所述第二器件的悬空孔的孔径大于所述第一器件的悬空孔的孔径。

技术特征:

1.一种横向扩散金属氧化物半导体器件的制备方法,包括:

2.根据权利要求1所述的横向扩散金属氧化物半导体器件的制备方法,其特征在于,所述进行第一刻蚀、进行第二刻蚀及进行第三刻蚀的步骤中,刻蚀的悬空孔包括位于第一器件上的第一悬空孔和位于第二器件上的第二悬空孔,所述第二悬空孔的孔径大于所述第一悬空孔的孔径,所述第二器件的工作电压大于所述第一器件的工作电压。

3.根据权利要求2所述的横向扩散金属氧化物半导体器件的制备方法,其特征在于,所述进行第一刻蚀、进行第二刻蚀及进行第三刻蚀的步骤中,刻蚀的接触孔包括源极接触孔、漏极接触孔及栅极接触孔。

4.根据权利要求1所述的横向扩散金属氧化物半导体器件的制备方法,其特征在于,所述在所述第三氧化层上形成停止层的步骤包括:

5.根据权利要求1所述的横向扩散金属氧化物半导体器件的制备方法,其特征在于,所述形成金属硅化物的步骤之前,还包括在所述金属硅化物阻挡层上形成光刻抗反射层的步骤。

6.根据权利要求4所述的横向扩散金属氧化物半导体器件的制备方法,其特征在于,所述在所述衬底上形成金属硅化物阻挡层的步骤包括:

7.根据权利要求3所述的横向扩散金属氧化物半导体器件的制备方法,其特征在于,所述进行第一刻蚀的步骤之前,还包括在所述停止层上形成层间介质层的步骤。

8.根据权利要求7所述的横向扩散金属氧化物半导体器件的制备方法,其特征在于,所述进行第三刻蚀的步骤之后还包括:

9.根据权利要求1所述的横向扩散金属氧化物半导体器件的制备方法,其特征在于,应用于bcd工艺中。

10.一种横向扩散金属氧化物半导体器件,其特征在于,包括:

11.根据权利要求10所述的横向扩散金属氧化物半导体器件,其特征在于,所述第三氧化层的厚度为300埃~1200埃。

12.一种集成电路结构,包括第一器件和第二器件,其特征在于,所述第一器件和第二器件均为权利要求11所述的横向扩散金属氧化物半导体器件,所述第二器件的工作电压大于所述第一器件的工作电压,所述第二器件的悬空孔的孔径大于所述第一器件的悬空孔的孔径。

技术总结

本发明涉及一种横向扩散金属氧化物半导体器件及其制备方法,所述方法包括:获取衬底;在衬底上形成金属硅化物阻挡层,金属硅化物阻挡层包括依次叠设的第一氧化层、第一氮化层及第二氧化层;形成金属硅化物;在衬底和金属硅化物阻挡层上形成第三氧化层;在第三氧化层上形成停止层;进行第一刻蚀,停止层作为接触孔和悬空孔在第一刻蚀时的刻蚀阻挡层,第一刻蚀完成后接触孔底部和悬空孔底部停止在停止层;进行第二刻蚀,使得接触孔底部和悬空孔底部的第三氧化层和剩余的停止层被去除;进行第三刻蚀,接触孔底部停止在金属硅化物、悬空孔底部停止在第一氮化层。本发明可以获得较佳的悬停稳定性。

技术研发人员:朱文明,李春旭,黄宇,林峰

受保护的技术使用者:无锡华润上华科技有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!