用于光伏组件前板或背板的复合材料及其制备方法与应用与流程

1.本发明属于光伏发电设备技术领域,具体涉及一种用于光伏组件前板或背板的复合材料及其制备方法与应用。

背景技术:

2.2020年9月22日,中国政府在第七十五届联合国大会上提出:“中国将提高国家自主贡献力度,采取更加有力的政策和措施,二氧化碳排放力争取于2030年前达到峰值,努力争取2060年前实现碳中和”。在这个大的背景下,国家将着力发展绿色建筑,而将光伏组件产品与建筑结合而成的光伏建筑一体化产品会成为后期建筑上的标配产品。然而因为现行的太阳能组件产品的封装体系中大都采用玻璃作为前板材料(典型的厚度为3.2mm),整个组件产品的重量大于10kg/m2。因此在一些承重能力较低的屋顶,例如老旧屋顶,工业厂房屋顶,在安装太阳能组件产品前需要进行加固。一方面,对屋顶进行加固会增加额外的成本,延长屋顶太阳能产品的回收周期,另一方面,有些屋顶很难进行加固,这也限制了太阳能组件产品的应用。鉴于此,急需降低组件的单位面积的质量。玻璃的重量占了整个组件的重量的60%以上,目前采用两种思路降低组件的质量,一种是通过采用薄玻璃来制备组件产品,然而这一方案不仅对整个产品的机械载荷性能有很大的影响,而且成本昂贵。另一方案就是采用轻质的高分子复合材料来替代玻璃。

3.另一方面,在光伏组件产品与建筑物结合的过程中常常遇到建筑物的结构存在非平面的结构,为了更好地适应建筑物的外观需求,与之结合的光伏太阳能组件产品需要具有一定的柔韧性。常规的基于玻璃的光伏组件产品,几乎不可能需求。因而采用高分子材料来替代玻璃材料已然成为bipv的一种趋势。

4.cn106283677b,cn10629900b分别公开了一种纤维布增强的超耐候聚酯复合材料和丙烯酸树脂复合材料用作太阳能组件封装材料。通过将超耐候聚酯粉末涂料或者丙烯酸树脂粉末涂料均匀地涂布在纤维布上,随后经过加热加压使聚酯粉末涂料或丙烯酸树脂粉末与纤维布粘合,然后进行裁切即可获得新型封装材料。然而在实际制备过程中,粉末涂料很难涂覆均匀,易产生微孔等缺陷严重影响产品的性能。此外,整个制备过程需要在较高的温度下进行,能耗高。

5.因此,现有的太阳能组件封装材料有待改进。

技术实现要素:

6.本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的一个目的在于提出一种用于光伏组件前板或背板的复合材料及其制备方法与应用,该复合材料微孔缺陷少,均匀性佳,同时具有良好的抗冲击性能、耐候性、尺寸稳定性、热稳定性和透光性。

7.在本发明的一个方面,本发明提出了一种用于太阳能光伏组件前板或背板的复合材料。根据本发明的实施例,所述复合材料采用的原料包括:增强材料和液体树脂,所述液

体树脂包括改性丙烯酸酯、端异氰酸酯的聚氨酯预聚体、活性稀释剂和引发剂。

8.根据本发明实施例的用于太阳能光伏组件前板或背板的复合材料,其包括增强材料和液体树脂,其中,改性丙烯酸酯与活性稀释剂都含有端双键,可以通过热引发或光引发,发生自由基聚合反应,起到补强作用;端异氰酸酯的聚氨酯预聚体上异氰酸酯基通过与空气中的水汽结合,生成胺基,胺基再迅速与异氰酸酯基发生逐步聚合反应,起到增韧作用。改性丙烯酸酯为整个体系中的刚性组分,单纯的改性丙烯酸酯为一种脆性材料,聚氨酯组分为软性组分,能够改善整个体系的柔韧性。另外,增强材料可以提高复合材料的力学性能。综上,本技术通过将包括改性丙烯酸酯、端异氰酸酯的聚氨酯预聚体、活性稀释剂和引发剂的液体树脂与增强材料结合,与现有技术中采用粉末涂料与增强材料结合相比,液体树脂与增强材料间的浸润性好,界面结合力强,可以有效避免微孔缺陷,得到的复合材料均匀性佳,同时具有良好的抗冲击性能、耐候性、尺寸稳定性、热稳定性和透光性。

9.另外,根据本发明上述实施例的用于太阳能光伏组件前板或背板的复合材料还可以具有如下附加的技术特征:

10.在本发明的一些实施例中,所述液体树脂中,所述改性丙烯酸酯、所述端异氰酸酯的聚氨酯预聚体、所述活性稀释剂和所述引发剂的质量比为(20~80):(20~80):(5~20):(0.1~5)。由此,液体树脂与增强材料间的浸润性好,可以有效避免微孔缺陷。

11.在本发明的一些实施例中,所述改性丙烯酸酯包括聚氨酯丙烯酸酯、环氧丙烯酸酯、聚酯丙烯酸酯和有机硅丙烯酸酯中的至少之一。

12.在本发明的一些实施例中,所述改性丙烯酸酯的分子量为1000~20000。

13.在本发明的一些实施例中,所述端异氰酸酯的聚氨酯预聚体中的异氰酸酯为链结构中不含苯环的异氰酸酯。由此,复合材料不易发生黄变,耐候性较好。

14.在本发明的一些实施例中,所述端异氰酸酯的聚氨酯预聚体的分子量为1000~20000。

15.在本发明的一些实施例中,所述活性稀释剂包括单官能度含丙烯酰基的化合物和多官能度含丙烯酰基的化合物。

16.在本发明的一些实施例中,所述单官能度含丙烯酰基的化合物包括丙烯酸2-羟基乙酯、甲基丙烯酸2-羟基乙酯、丙烯酸正丁酯、甲基丙烯酸正丁酯、丙烯酸甲酯、甲基丙烯酸甲酯、丙烯酸异冰片基酯、甲基丙烯酸异冰片基酯、丙烯酸环己酯、甲基丙烯酸环己酯和氨基甲酸酯丙烯酸酯中的至少之一。

17.在本发明的一些实施例中,所述多官能度含丙烯酰基的化合物包括1,3-丁二醇二丙烯酸酯、1,3-丁二醇二甲基丙烯酸酯、1,6-己二醇二丙烯酸酯、1,6-己二醇二甲基丙烯酸酯、1,4-丁二醇二丙烯酸酯、1,4-丁二醇二甲基丙烯酸酯、1,9-壬二醇二丙烯酸酯、1,9-壬二醇二甲基丙烯酸酯、1,10-葵二醇二丙烯酸酯、1,10-葵二醇二甲基丙烯酸酯、季戊四醇三丙烯酸酯、季戊四醇三甲基丙烯酸酯、三羟基甲基丙烷三丙烯酸酯、三羟基甲基丙烷三甲基丙烯酸酯、己内酯改性三羟甲基丙烷三丙烯酸酯、甲基丙烯酸缩水甘油酯和己内酯改性三羟甲基丙烷三甲基丙烯酸酯中的至少之一。

18.在本发明的一些实施例中,所述引发剂包括热固性引发剂和/或光引发剂。

19.在本发明的一些实施例中,所述热固性引发剂包括过氧化物引发剂和/或偶氮类引发剂。

20.在本发明的一些实施例中,所述光引发剂为自由基型光引发剂。

21.在本发明的一些实施例中,所述增强材料的质量分数为20%~60%。

22.在本发明的一些实施例中,所述增强材料为表面经过硅烷偶联剂处理的玻纤织物和/或玻纤非织物。

23.在本发明的一些实施例中,所述复合材料进一步包括耐候材料。由此,可以进一步提升复合材料的耐候性。

24.在本发明的第二个方面,本发明提出了一种制备上述的用于太阳能光伏组件前板或背板的复合材料的方法。根据本发明的实施例,所述方法包括:

25.(1)将改性丙烯酸酯、端异氰酸酯的聚氨酯预聚体、活性稀释剂和引发剂进行混合,以便得到液体树脂;

26.(2)将增强材料置于模具中,然后倒入所述液体树脂,以便使所述液体树脂与所述增强材料在所述模具中进行接触,得到前驱体;

27.(3)将所述前驱体进行固化后脱模,以便得到用于太阳能光伏组件前板或背板的复合材料。

28.根据本发明实施例的制备上述的用于太阳能光伏组件前板或背板的复合材料的方法,通过将改性丙烯酸酯、端异氰酸酯的聚氨酯预聚体、活性稀释剂和引发剂进行混合,即可得到液体树脂,其中,改性丙烯酸酯与活性稀释剂都含有端双键,可以通过热引发或光引发,发生自由基聚合反应,起到补强作用;端异氰酸酯的聚氨酯预聚体上异氰酸酯基通过与空气中的水汽结合,生成胺基,胺基再迅速与异氰酸酯基发生逐步聚合反应,起到增韧作用。丙烯酸酯为整个体系中的刚性组分,单纯的丙烯酸酯为一种脆性材料,聚氨酯组分为软性组分,能够改善整个体系的柔韧性。再将增强材料置于模具中,然后倒入液体树脂,使液体树脂与增强材料在模具中进行接触得到前驱体,其中增强材料可以提高复合材料的力学性能。最后将前驱体进行固化后脱模,即可得到用于太阳能光伏组件前板或背板的复合材料。本技术的方法通过将包括改性丙烯酸酯、端异氰酸酯的聚氨酯预聚体、活性稀释剂和引发剂的液体树脂与增强材料结合,与现有技术中采用粉末涂料与增强材料结合相比,液体树脂与增强材料间的浸润性好,界面结合力强,可以有效避免微孔缺陷,得到的复合材料均匀性佳,同时具有良好的抗冲击性能、耐候性、尺寸稳定性、热稳定性和透光性;另外,相对于现有技术中将粉末涂料与增强材料结合需要在较高的温度以及加压的条件下进行,本技术的方法可以在较低的温度下进行,也无需加压,因此能耗较低,且采用不同的模板可以制备出不同的结构的复合材料,工艺兼容性好。

29.另外,根据本发明上述实施例的制备上述的用于太阳能光伏组件前板或背板的复合材料的方法还可以具有如下附加的技术特征:

30.在本发明的一些实施例中,在进行步骤(3)之前,预先对所述前驱体进行脱气处理。

31.在本发明的一些实施例中,在步骤(3)中,所述固化为光固化或热固化。

32.在本发明的一些实施例中,在将所述增强材料置于模具中之前,预先在所述模具底部放置耐候层材料,并且所述耐候层材料的表面能不低于38dyne;或对步骤(3)得到的所述用于太阳能光伏组件前板或背板的复合材料进行表面处理后在其表面施加含有耐候材料的透明涂层。由此,可以进一步提升复合材料的耐候性。

33.在本发明的第三个方面,本发明提出了一种太阳能组件前板或背板。根据本发明的实施例,该太阳能组件前板或背板包括上述的复合材料。由此,该太阳能组件前板或背板不仅质量轻,可以适应建筑物的外观需求,同时具有良好的抗冲击性能、耐候性、尺寸稳定性、热稳定性和透光性。

34.在本发明的一些实施例中,所述复合材料的厚度为150~2000微米。

35.在本发明的第四个方面,本发明提出了一种太阳能电池组件。根据本发明的实施例,所述太阳能电池组件包括上述的太阳能组件前板或背板。由此,该太阳能电池组件不仅质量轻,可以适应建筑物的外观需求,同时具有良好的性能。

36.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

37.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

38.图1是根据本发明的一个实施例的用于太阳能光伏组件前板或背板的复合材料的结构示意图;

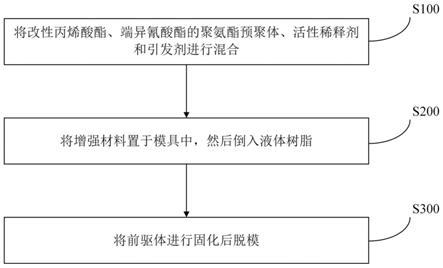

39.图2是根据本发明的一个实施例的制备用于太阳能光伏组件前板或背板的复合材料的方法流程示意图。

具体实施方式

40.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

41.在本发明的第一个方面,本发明提出了一种用于太阳能光伏组件前板或背板的复合材料。根据本发明的实施例,参考图1,复合材料100采用的原料包括:增强材料和液体树脂,液体树脂包括改性丙烯酸酯、端异氰酸酯的聚氨酯预聚体、活性稀释剂和引发剂。

42.发明人发现,本技术的复合材料包括增强材料和液体树脂,其中,改性丙烯酸酯与活性稀释剂都含有端双键,可以通过热引发或光引发,发生自由基聚合反应,起到补强作用;端异氰酸酯的聚氨酯预聚体上异氰酸酯基通过与空气中的水汽结合,生成胺基,胺基再迅速与异氰酸酯基发生逐步聚合反应,起到增韧作用。改性丙烯酸酯为整个体系中的刚性组分,单纯的改性丙烯酸酯为一种脆性材料,聚氨酯组分为软性组分,能够改善整个体系的柔韧性。另外,增强材料可以提高复合材料的力学性能。综上,本技术通过将包括改性丙烯酸酯、端异氰酸酯的聚氨酯预聚体、活性稀释剂和引发剂的液体树脂与增强材料结合,与现有技术中采用粉末涂料与增强材料结合相比,液体树脂与增强材料间的浸润性好,界面结合力强,可以有效避免微孔缺陷,得到的复合材料均匀性佳,同时具有良好的抗冲击性能、耐候性、尺寸稳定性、热稳定性和透光性。

43.进一步地,上述液体树脂中,改性丙烯酸酯、端异氰酸酯的聚氨酯预聚体、活性稀释剂和引发剂的质量比为(20~80):(20~80):(5~20):(0.1~5)。发明人发现,若改性丙烯酸酯加入过多,会导致复合材料过脆;而若改性丙烯酸酯加入过少,体系偏软,材料弯曲

模量降低。同时,若端异氰酸酯的聚氨酯预聚体加入过多,体系偏软,材料弯曲模量降低;而若端异氰酸酯的聚氨酯预聚体加入过少,会导致复合材料过脆。另外,活性稀释剂主要起到调节粘度作用,含量过高过低会导致样品粘度不匹配实际工艺需要。若引发剂加入过多,会导致引发剂残留影响成品表观,且浪费;而若引发剂加入过少,会导致反应不完全,影响耐候性。由此,采用本技术的质量比,可以使得复合材料具有良好的柔韧性和耐候性,易于加工,避免浪费。

44.进一步地,上述改性丙烯酸酯的分子量为1000~20000。发明人发现,若改性丙烯酸酯的分子量过低,交联密度高,产品脆;而若改性丙烯酸酯的分子量过高,粘度太大,不利于进行加工。由此,采用本技术的改性丙烯酸酯的分子量,易于加工,且可以避免产品过脆。需要说明的是,本领域技术人员可以根据实际需要对改性丙烯酸酯的具体类型进行选择,例如,改性丙烯酸酯包括聚氨酯丙烯酸酯、环氧丙烯酸酯、聚酯丙烯酸酯和有机硅丙烯酸酯中的至少之一。

45.进一步地,上述端异氰酸酯的聚氨酯预聚体的分子量为1000~20000。发明人发现,若端异氰酸酯的聚氨酯预聚体的分子量过低,会导致异氰酸酯含量过高,反应过快;而若端异氰酸酯的聚氨酯预聚体的分子量过高,粘度太大,异氰酸酯含量过低,无法有效改善复合材料的柔韧性。优选地,上述端异氰酸酯的聚氨酯预聚体中的异氰酸酯为链结构中不含苯环的异氰酸酯。由此,复合材料不易发生黄变,耐候性较好。

46.进一步地,上述活性稀释剂包括单官能度含丙烯酰基的化合物和多官能度含丙烯酰基的化合物。发明人发现,多官能度含丙烯酰基的化合物参与聚合时会形成交叉网络结构,形成较多交联点,样品强度高,但样品脆,单官能度含丙烯酰基的化合物已形成链状聚合物,交联点少,样品强度低,二者进行复配有利于调节整个树脂基体固化后的性能。需要说明的是,上述单官能度含丙烯酰基的化合物和多官能度含丙烯酰基的化合物的具体类型以及混合比例并不受特别限制,本领域技术人员可以根据实际需要进行选择,例如,单官能度含丙烯酰基的化合物包括丙烯酸2-羟基乙酯、甲基丙烯酸2-羟基乙酯、丙烯酸正丁酯、甲基丙烯酸正丁酯、丙烯酸甲酯、甲基丙烯酸甲酯、丙烯酸异冰片基酯、甲基丙烯酸异冰片基酯、丙烯酸环己酯、甲基丙烯酸环己酯和氨基甲酸酯丙烯酸酯中的至少之一;多官能度含丙烯酰基的化合物包括1,3-丁二醇二丙烯酸酯、1,3-丁二醇二甲基丙烯酸酯、1,6-己二醇二丙烯酸酯、1,6-己二醇二甲基丙烯酸酯、1,4-丁二醇二丙烯酸酯、1,4-丁二醇二甲基丙烯酸酯、1,9-壬二醇二丙烯酸酯、1,9-壬二醇二甲基丙烯酸酯、1,10-葵二醇二丙烯酸酯、1,10-葵二醇二甲基丙烯酸酯、季戊四醇三丙烯酸酯、季戊四醇三甲基丙烯酸酯、三羟基甲基丙烷三丙烯酸酯、三羟基甲基丙烷三甲基丙烯酸酯、己内酯改性三羟甲基丙烷三丙烯酸酯、甲基丙烯酸缩水甘油酯和己内酯改性三羟甲基丙烷三甲基丙烯酸酯中的至少之一。

47.进一步地,上述引发剂包括热固性引发剂和/或光引发剂。具体的,热固性引发剂包括过氧化物引发剂和/或偶氮类引发剂;光引发剂为自由基型光引发剂。需要说明的是,上述过氧化物引发剂、偶氮类引发剂、自由基型光引发剂的具体类型并不受特别限制,本领域技术人员可以根据实际需要进行选择,例如,过氧化物引发剂包括但不限于过氧化苯甲酸叔丁酯、过氧化二碳酸二异丙酯和过氧化二苯甲酰中的至少之一;偶氮类引发剂包括但不限于偶氮二异丁腈;自由基型光引发剂包括光引发剂184、光引发剂tpo和4,4

’‑

二(二乙氨基)二苯甲酮)中的至少之一。

48.优选地,上述液体树脂进一步包括:助剂。由此,可以进一步提升复合材料的性能。需要说明的是,上述助剂的具体类型并不受特别限制,本领域技术人员可以根据实际需要进行选择,例如,助剂包括抗氧剂、阻聚剂、流平剂、偶联剂、催化剂、紫外光吸收剂、消泡剂和润湿剂中的至少之一。进一步地,在上述液体树脂中,改性丙烯酸酯与助剂的质量比为(20~80):(0.1~3)。发明人发现,若助剂加入过少,达不到工艺要求;而若助剂加入过多,会影响施工工艺,且浪费。由此,采用本技术的助剂添加量可以进一步提升复合材料的性能,且避免影响施工工艺和浪费。

49.根据本发明的一些具体实施例,上述增强材料的质量分数为20%~60%。发明人发现,增强材料为整个复合材料提供强度与刚度,如果含量过低,则所制备的材料的刚度低,表现为材料较软,如果增强材料的含量过高,则很难实现树脂与增强材料间的浸润,影响所制备的复合材料的透光率及力学性能。由此,采用本技术的质量分数,制得的复合材料具有较高的强度、刚度以及透光率。需要说明的是,本领域技术人员可以根据实际需要对增强材料的具体类型进行选择,只要能够实现上述功能即可,例如,增强材料为表面经过硅烷偶联剂处理的玻纤织物和/或玻纤非织物。

50.优选地,参考图1,上述复合材料进一步包括耐候材料200。由此,可以进一步提升复合材料的耐候性。需要说明的是,耐候材料的具体类型并不受特别限制,本领域技术人员可以根据实际需要进行选择,例如,耐候材料包括etfe、ectfe、pvdf、pvf、和pet中的至少之一。进一步地,耐候材料的厚度为20~500μm。发明人发现,若耐候材料的厚度过小,则无法起到有效提升耐候性的作用;而若耐候材料的厚度过大,则会增加成本。

51.在本发明的第二个方面,本发明提出了一种制备上述的用于太阳能光伏组件前板或背板的复合材料的方法。根据本发明的实施例,参考图2,该方法包括:

52.s100:将改性丙烯酸酯、端异氰酸酯的聚氨酯预聚体、活性稀释剂和引发剂进行混合

53.该步骤中,通过将改性丙烯酸酯、端异氰酸酯的聚氨酯预聚体、活性稀释剂和引发剂进行混合,即可得到液体树脂。发明人发现,改性丙烯酸酯与活性稀释剂都含有端双键,可以通过热引发或光引发,发生自由基聚合反应,起到补强作用;端异氰酸酯的聚氨酯预聚体上异氰酸酯基通过与空气中的水汽结合,生成胺基,胺基再迅速与异氰酸酯基发生逐步聚合反应,起到增韧作用。改性丙烯酸酯为整个体系中的刚性组分,单纯的改性丙烯酸酯为一种脆性材料,聚氨酯组分为软性组分,能够改善整个体系的柔韧性。需要说明的是,上述改性丙烯酸酯、端异氰酸酯的聚氨酯预聚体、活性稀释剂和引发剂的具体类型以及混合比例同于上文描述,此处不再赘述。

54.优选地,步骤s100进一步包括:加入助剂。由此,可以进一步提升复合材料的性能。需要说明的是,助剂的具体类型以及添加量同于上文描述,此处不再赘述。

55.s200:将增强材料置于模具中,然后倒入液体树脂

56.该步骤中,通过将增强材料置于模具中,然后倒入步骤s100混合得到的液体树脂,使液体树脂与增强材料在模具中进行接触,得到前驱体。发明人发现,与现有技术中采用粉末涂料与增强材料结合相比,液体树脂与增强材料间的浸润性好,界面结合力强,可以有效避免微孔缺陷,得到的复合材料均匀性佳。优选地,模具的四壁涂覆有四氟乙烯的涂层,模具中的底部放置有离型膜材料,以保证后续复合材料能够很好地脱模。

57.根据本发明的一些具体实施例,在将上述增强材料置于模具中之前,预先在模具底部放置耐候层材料,并且耐候层材料的表面能不低于38dyne。由此,可以进一步提升复合材料的耐候性。需要说明的是,耐候材料的具体类型和厚度同于上文描述,此处不再赘述。

58.s300:将前驱体进行固化后脱模

59.该步骤中,通过将前驱体进行固化后脱模,即在引发剂的作用下使各组分发生交联固化,得到用于太阳能光伏组件前板或背板的复合材料。需要说明的是,固化的具体方式并不受特别限制,本领域技术人员可以根据实际需要进行选择,例如可以为光固化或热固化。具体的,热固化的条件为:于烘箱中在0~120氏度,优选100摄氏度的条件下固化20~60分钟,优选30分钟;光固化的条件为:采用1000~10000mw/cm2的365nm的led灯照射5~10s即可。

60.进一步地,在进行步骤s300之前,预先对上述前驱体进行脱气处理。具体的,将前驱体连同模具转移至真空干燥箱中进行脱气,注意整个过程中要防止活性稀释剂被抽出。发明人发现,通过进行脱气处理,可以减少气泡,有益于树脂基体与增强材料间充分接触浸润。

61.根据本发明的一些具体实施例,若步骤s200在将增强材料置于模具中之前,没有预先在模具底部放置耐候层材料,则对步骤s300得到的上述用于太阳能光伏组件前板或背板的复合材料进行表面处理(例如电晕或者等离子体处理)后在其表面施加含有耐候材料的透明涂层。由此,可以进一步提升复合材料的耐候性。需要说明的是,耐候材料的具体类型和厚度同于上文描述,此处不再赘述。

62.发明人发现,通过将改性丙烯酸酯、端异氰酸酯的聚氨酯预聚体、活性稀释剂和引发剂进行混合,即可得到液体树脂,其中,改性丙烯酸酯与活性稀释剂都含有端双键,可以通过热引发或光引发,发生自由基聚合反应,起到补强的作用;端异氰酸酯的聚氨酯预聚体上异氰酸酯基通过与空气中的水汽结合,生成胺基,胺基再迅速与异氰酸酯基发生逐步聚合反应,起到增韧的作用。改性丙烯酸酯为整个体系中的刚性组分,单纯的改性丙烯酸酯为一种脆性材料,聚氨酯组分为软性组分,能够改善整个体系的柔韧性。再将增强材料置于模具中,然后倒入液体树脂,使液体树脂与增强材料在模具中进行接触得到前驱体,其中增强材料可以提高复合材料的力学性能。最后将前驱体进行固化后脱模,即可得到用于太阳能光伏组件前板或背板的复合材料。本技术的方法通过将包括改性丙烯酸酯、端异氰酸酯的聚氨酯预聚体、活性稀释剂和引发剂的液体树脂与增强材料结合,与现有技术中采用粉末涂料与增强材料结合相比,液体树脂与增强材料间的浸润性好,界面结合力强,可以有效避免微孔缺陷,得到的复合材料均匀性佳,同时具有良好的抗冲击性能、耐候性、尺寸稳定性、热稳定性和透光性;另外,相对于现有技术中将粉末涂料与增强材料结合需要在较高的温度以及加压的条件下进行,本技术的方法可以在较低的温度下进行,也无需加压,因此能耗较低,且采用不同的模板可以制备出不同的结构的复合材料,工艺兼容性好。

63.在本发明的第三个方面,本发明提出了一种太阳能组件前板或背板。根据本发明的实施例,该太阳能组件前板或背板包括上述的复合材料。由此,该太阳能组件前板或背板不仅质量轻,可以适应建筑物的外观需求,同时具有良好的抗冲击性能、耐候性、尺寸稳定性、热稳定性和透光性。

64.进一步地,上述复合材料的厚度为150~2000微米。发明人发现,若复合材料的厚

度过小,材料的刚性不够;而若复合材料的厚度过大,会增加成本。由此,采用本技术的厚度,复合材料刚性较好,且成本较低。

65.需要说明的是,上述针对用于太阳能光伏组件前板或背板的复合材料所描述的特征和优点同样适用于该太阳能组件前板或背板,此处不再赘述。

66.在本发明的第四个方面,本发明提出了一种太阳能电池组件。根据本发明的实施例,该太阳能电池组件包括上述的太阳能组件前板或背板。由此,该太阳能电池组件不仅质量轻,可以适应建筑物的外观需求,同时具有良好的性能。需要说明的是,上述针对太阳能组件前板或背板所描述的特征和优点同样适用于该太阳能电池组件,此处不再赘述。

67.下面详细描述本发明的实施例,需要说明的是下面描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。另外,如果没有明确说明,在下面的实施例中所采用的所有试剂均为市场上可以购得的,或者可以按照本文或已知的方法合成的,对于没有列出的反应条件,也均为本领域技术人员容易获得的。

68.实施例1

69.步骤1:在一定温度下(100℃),将一定量的聚酯多元醇和二异氰酸酯(ipdi异氟尔酮二异氰酸酯),异氰酸酯的摩尔数大于羟基的摩尔数(nco:oh大于1),在氮气保护下进行混合反应,反应完成后降温至室温,即可获得端异氰酸酯的聚氨酯预聚体,分子量为10000~15000;

70.步骤2:将20质量份聚氨酯丙烯酸酯6115j-80(分子量为1000~20000)、60质量份端异氰酸酯的聚氨酯预聚体、15质量份异冰片基丙烯酸酯(iboa)、5质量份1,6-己二醇二丙烯酸酯(hdda)、1质量份光引发剂tpo进行混合,得到液体树脂;

71.步骤3:准备模具,模具的四壁涂覆有四氟乙烯的涂层,模具中的底部放置透明的pvdf氟膜(厚度为30μm),将耐候材料与树脂材料结合面预先进行电晕处理,使表面能大于等于38dyne。然后将裁切好后的增强材料(电子级玻纤布,单位克重为:104

±

3g/m2,购自巨石,型号2116,复合材料中增强材料的质量分数为40%)加入到模具中;

72.步骤4:将液体树脂倒入模具中,静置一段时间,待树脂与增强材料充分接触,进行脱气处理,得到前驱体;

73.步骤5:对前驱体进行uv固化,uv固化条件为:采用1000mw/cm2的365nm的led灯照射5~10s,并将获得的复合材料放置在烘箱中进行进一步的固化,固化条件为:55℃,48h。固化完成后即制备得到厚度为1mm的可以用于组件前板/背板材料。材料的可见光区域透光率为85%,弯曲模量为2.0gpa。

74.实施例2

75.步骤1:在一定温度下(100℃),将一定量的聚酯多元醇和二异氰酸酯(ipdi异氟尔酮二异氰酸酯),异氰酸酯的摩尔数大于羟基的摩尔数(nco:oh大于1),在氮气保护下进行混合反应,反应完成后降温至室温,即可获得端异氰酸酯的聚氨酯预聚体,分子量为10000~15000;

76.步骤2:将25质量份聚氨酯丙烯酸酯cn991ns(购买自sartomer,分子量为1000~20000)、50质量份端异氰酸酯的聚氨酯预聚体、5质量份甲基丙烯酸缩水甘油酯(em-54,购自长兴化学)、15质量份sr833ns、0.5质量份过氧化苯甲酸叔丁酯(购自akzonobel的trigonox c-c75)进行混合,得到液体树脂;

77.步骤3:准备模具,模具的四壁涂覆有四氟乙烯的涂层,模具中的底部放置有离型膜材料,将裁切好后的增强材料(电子级玻纤布,单位克重为:104

±

3g/m2,购自巨石,型号2116,复合材料中增强材料的质量分数为40%)加入到模具中;

78.步骤4:将液体树脂倒入模具中,静置一段时间,待树脂与增强材料充分接触,进行脱气处理;

79.步骤5:将上述复合材料放置在烘箱中进行热固化,固化条件为:120℃,2h。固化完成后即制备得到复合材料;

80.步骤6:对所制备的复合材料进行表面处理(电晕处理)后进行耐候涂层的施工,具体地,将混合均匀的涂层材料涂布在复合材料表面,而后进行涂层材料的固化,固化完成后形成透明的pvdf氟膜(厚度为30μm),即制备出厚度为1mm的可以用于组件前板/背板的材料。材料的可见光区域的透光率为87%,弯曲模量为2.1gpa。

81.实施例3

82.步骤1:在一定温度下(100℃),将一定量的聚酯多元醇和二异氰酸酯(ipdi异氟尔酮二异氰酸酯),异氰酸酯的摩尔数大于羟基的摩尔数(nco:oh大于1),在氮气保护下进行混合反应,反应完成后降温至室温,即可获得端异氰酸酯的聚氨酯预聚体,分子量为10000~15000;

83.步骤2:将25质量份改性环氧丙烯酸酯dr-g915(购自长兴化学,分子量为1000~20000)、50质量份端异氰酸酯的聚氨酯预聚体、5质量份甲基丙烯酸缩水甘油酯(em-54,购自长兴化学)、15质量份sr833ns、0.5质量份过氧化苯甲酸叔丁酯(trigonox c-c75,购自akzonobel)进行混合,得到液体树脂;

84.步骤3:准备模具,模具的四壁涂覆有四氟乙烯的涂层,模具中的底部放置耐候材料(etfe透明薄膜,厚度为50μm),将耐候材料与树脂材料结合面预先进行电晕处理,使表面能大于等于38dyne。然后将裁切好后的增强材料(巨石的1506电子级玻纤布,克重为165

±

3g/m2,质量分数为45%)加入到模具中;

85.步骤4:将液体树脂倒入模具中,静置一段时间,待树脂与增强材料充分接触,进行脱气处理,得到前驱体;

86.步骤5:将上述复合材料放置在烘箱中进行热固化,固化条件为:120℃,2h。固化完成后即制备得厚度为1mm的可以用于组件前板/背板材料。材料的可见光区域透光率为85%,弯曲模量为2.0gpa。

87.实施例4

88.步骤1:在一定温度下(100℃),将一定量的聚酯多元醇和二异氰酸酯(ipdi异氟尔酮二异氰酸酯),异氰酸酯的摩尔数大于羟基的摩尔数(nco:oh大于1),在氮气保护下进行混合反应,反应完成后降温至室温,即可获得端异氰酸酯的聚氨酯预聚体,分子量为10000~15000;

89.步骤2:将25质量份改性聚酯丙烯酸酯(购自长兴化学,分子量为1000~20000)、35质量份端异氰酸酯的聚氨酯预聚体、5质量份甲基丙烯酸缩水甘油酯(em-54,购自长兴化学)、15质量份sr833ns、0.5质量份过氧化苯甲酸叔丁酯(trigonox c-c75,购自akzonobel)进行混合,得到液体树脂;

90.步骤3:准备模具,模具的四壁涂覆有四氟乙烯的涂层,模具中的底部放置有离型

膜材料,将裁切好后的增强材料(电子级玻纤布,单位克重为:104

±

3g/m2,购自巨石,型号2116,复合材料中增强材料的质量分数为40%)加入到模具中;

91.步骤4:将:液体树脂倒入模具中,静置一段时间,待树脂与增强材料充分接触,进行脱气处理;

92.步骤5:将上述复合材料放置在烘箱中进行热固化,固化条件为:120℃,2h。固化完成后即制备得到复合材料;

93.步骤6:对所制备的复合材料进行表面处理(电晕处理)后进行耐候涂层的施工,具体地,将混合均匀的涂层材料涂布在复合材料表面,而后进行涂层材料的固化,固化完成后形成耐候涂层(etfe,50μm),即制备出厚度为1mm的可以用于组件前板/背板的材料。该材料的可见光区域透光率为86%,弯曲模量为2.1gpa。

94.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

95.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1