一种碳化硅表面的处理方法

1.本发明涉及半导体技术领域,具体涉及一种碳化硅表面的处理方法。

背景技术:

2.近年来,根据国内对功率器件的统计数据分析,高压碳化硅功率器件的市场规模逐年大幅上升,碳化硅器件的主要市场应用包括光伏、电源、不间断电源、电动/混动汽车、风力发电、轨道交通、电机驱动以及充电桩等,碳化硅材料以其宽禁带和高临界击穿场强等特性有望在电力电子装置中逐步代替硅器件,以提高现有电力电子装备的工作效率,总而言之,碳化硅电力电子器件的持续进步将对电力电子技术领域的发展起到革命性的推动作用。

3.碳化硅(sic)在禁带宽度、最大场强、掺杂浓度以及热导率方面都具有传统的硅和砷化镓无法比拟的优势,尤其适用于高压、高频、大功率、高辐照以及某些波长的光电探测技术领域。因此,碳化硅材料在功率微波以及光电器件方面得到了研发人员的广泛关注。

4.其中在碳化硅功率器件制备过程中,高温氧化工艺是决定碳化硅功率器件性能的核心工艺之一,碳化硅相比于等诸如氮化镓等其它宽禁带半导体具有自身的优势,碳化硅通过热氧化工艺生成氧化膜,且不引入其他杂质元素,使得碳化硅容易与硅功率器件制备工艺兼容。

5.目前对碳化硅的处理是生长氧化层,然后采用氮族氛围对含有氧化层的碳化硅进行退火,碳化硅与氧化层之间的界面态密度较高,导致碳化硅功率器件的反型沟道电子迁移率较低,严重影响了碳化硅功率器件的性能。

技术实现要素:

6.为了克服上述现有技术中碳化硅与氧化层之间的界面态密度较高的不足,本发明提供一种碳化硅表面的处理方法。

7.本发明技术方案如下:

8.一种碳化硅表面的处理方法,包括如下步骤:

9.步骤(1)、在碳化硅衬底表面生长氧化层;

10.步骤(2)、通过等离子体对所述含有氧化层的碳化硅衬底进行钝化;

11.步骤(3)、对所述钝化后的碳化硅衬底按照设定真空度进行真空退火。

12.作为优选方式,所述步骤(1)进一步为:

13.(1.1)将所述碳化硅衬底放入氧化炉,并将氧化炉的内部温度以10℃/min-200℃/min的升温速率升高到900℃-1200℃;

14.(1.2)以1slm-10slm的流量通入o2、no和n2o中的一种或多种;或者以1slm-10slm的流量通入h2和o2;

15.(1.3)将氧化炉的内部温度以10℃/min-200℃/min的升温速率升高到1200℃-1500℃,维持1min-5h,之后停止通入气体,得到氧化层。

16.作为优选方式,所述步骤(1)进一步为:

17.(1.1)将所述碳化硅衬底放入氧化炉,并将氧化炉的内部温度以10℃/min-200℃/min的升温速率升高到900℃-1200℃,以1slm-10slm的流量通入o2、no和n2o中的一种或多种;

18.(1.2)将氧化炉的内部温度以10℃/min-200℃/min的升温速率升高到1200℃-1500℃,维持1min-5h,停止通入o2、no和n2o中的一种或多种;

19.(1.3)维持氧化炉内部温度,以1slm-10slm的流量通入h2和o2,维持1min-5h,之后停止通入h2和o2,得到氧化层。

20.作为优选方式,所述步骤(2)进一步为:

21.基于氧族气体、氮族气体和/或磷族气体,采用等离子体处理设备对所述碳化硅衬底进行钝化。

22.作为优选方式,所述步骤(2)进一步为:

23.(2.1)将所述碳化硅衬底放入等离子体处理设备,并将所述等离子体处理设备抽真空;

24.(2.2)将所述等离子体处理设备的内部温度调至200℃-400℃,之后将所述等离子体处理设备的功率调至10w-1000w,接着以10sccm-1000sccm的流量通入氧族气体、或氮族气体、或磷族气体,维持1s-1h。

25.作为优选方式,所述步骤(3)进一步:

26.(3.1)将钝化后含有氧化层的碳化硅衬底放入退火炉,并将所述退火炉抽真空至设定真空度;

27.(3.2)以10℃/min-200℃/min的升温速率将退火炉的内部温度升高到900℃-1500℃,维持30min-2h;

28.(3.3)以10℃/min-200℃/min的降温速率将退火炉的内部温度降至室温。

29.作为优选方式,所述氧化层厚度为2nm-50nm。

30.作为优选方式,所述氧族气体包括o2和/或o3;

31.所述氮族气体选自n2o、no、nh3、n2其中一种;

32.所述磷族气体选自ph3、pocl3、磷酸三丁酯tbp、三羟甲基丙烷tmp其中一种。

33.作为优选方式,所述设定真空度为10-6

torr-10-9

torr。

34.作为优选方式,步骤(1)采用rca标准清洗所述碳化硅衬底,然后通过干法氧化工艺和/或湿法氧化工艺在碳化硅衬底表面生长氧化层;

35.并且/或者所述碳化硅衬底为n型碳化硅衬底或p型碳化硅衬底;

36.并且/或者所述碳化硅衬底的杂质浓度为1

×

10

13

~10

21

cm-3

,其厚度为0.1μm~500μm。

37.本发明提供的技术方案具有以下有益效果:

38.本发明提供的碳化硅表面的处理方法中,在碳化硅衬底表面生长氧化层;通过等离子体处理设备对含有所述氧化层的碳化硅衬底进行钝化;采用退火炉对所述钝化后的碳化硅衬底按照设定真空度进行真空退火,大大降低了碳化硅与氧化层之间的界面态密度;

39.本发明通过氧族气体中的氧等离子体消除氧化层及碳化硅衬底表面残余的碳,减少氧化层和sio2/sic界面处碳簇形成,利用氮族气体中的氮等离子体和磷族气体中的磷等

离子体对氧化层及碳化硅衬底表面进行钝化,利用磷原子在氧化层中形成更稳定的化学键,可以有效消除碳化硅/二氧化硅界面悬挂键带来的能隙带;

40.本发明提供的技术方案对钝化后含有氧化层的碳化硅衬底进行高温退火,减少碳化硅衬底与氧化层界面处杂质的引入,避免退火过程中引入新的杂质,减少氧化层中缺陷,提高氧化层质量;

41.本发明提供的技术方案能够获得氧化层深度可控的界面结构,最终获得较高质量的低密度界面;

42.本发明能够提高碳化硅功率器件的反型沟道电子迁移率,避免对碳化硅功率器件的性能造成影响。

附图说明

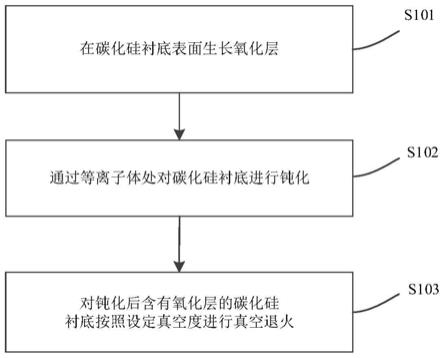

43.图1是本发明实施例中碳化硅表面的处理方法流程图。

具体实施方式

44.下面结合附图对本发明作进一步详细说明。

45.本发明实施例提供了一种碳化硅表面的处理方法,具体流程图如图1所示,具体过程如下:

46.s101:在碳化硅衬底表面生长氧化层;

47.s102:通过等离子体对含有氧化层的碳化硅衬底进行钝化;

48.s103:对钝化后含有氧化层的碳化硅衬底按照设定真空度进行真空退火。

49.需要处理的碳化硅衬底为n型碳化硅衬底或p型碳化硅衬底;碳化硅衬底为4h-sic或6h-sic;碳化硅衬底的杂质浓度为1

×

10

13

~10

21

cm-3

,其厚度为0.1μm~500μm。本发明实施例中,选取厚度为350μm的碳化硅衬底。

50.通过在碳化硅衬底表面生长氧化层之前,包括:

51.采用rca标准清洗碳化硅衬底,具体过程如下:

52.(1)配制氢氟酸溶液(hf:h2o=1:10);

53.(2)样品支架清洗、吹干待用;

54.(3)取上述碳化硅样品放于支架上,按照顺序放好;

55.(4)配3#液(硫酸:h2o2=3:1),硫酸最后加,同时另一容器煮水;

56.(5)用3#液煮洗,15min,加热至250℃,拎起支架稍凉片刻;

57.(6)将支架放到热水中,冲水;

58.(7)配制1#液(氨水:h2o2:h2o=1:1:5-1:1:7),前两者倒入热水中,加热75~85℃,

59.时间10~20min(利用络合作用去除重金属杂质),取出样品支架,放入1#液,15min,取出放到热水中,冲水;

60.(8)配制2#液(hcl:h2o2:h2o=1:1:5)前两者倒入热水中;

61.(9)取出硅片,放入2#液,15min,取出放热水中,冲水;

62.(10)1%的氢氟酸时间5~120s,去除上述碳化硅样品表面氧化层;

63.(11)去离子水冲洗时间20min,超声处理后的表面带有羟基。

64.步骤(1)、在碳化硅衬底表面生长氧化层可以通过干法氧化工艺或湿法氧化工艺,还可以通过干法氧化工艺和湿法氧化工艺结合的工艺,具体如下:

65.1、通过干法氧化工艺在碳化硅衬底表面生长氧化层,包括:

66.将碳化硅衬底放入氧化炉,并将氧化炉的内部温度以10℃/min-200℃/min的升温速率升高到900℃-1200℃,以1slm-10slm的流量通入o2、no和n2o中的一种或多种;本发明实施例中,选取20℃/min的升温速率将将氧化炉的内部温度升高到1000℃,通入的气体为n2o;

67.将氧化炉的内部温度以10℃/min-200℃/min的升温速率升高到1200℃-1500℃,维持1min-5h,之后停止通入o2、no和n2o中的一种或多种,得到氧化层,本发明实施例中,以50℃/min的升温速率将氧化炉的内部温度升高到1300℃,得到的氧化层厚度为20nm。

68.2、通过湿法氧化工艺在碳化硅衬底表面生长氧化层,包括:

69.将碳化硅衬底放入氧化炉,并将氧化炉的内部温度以10℃/min-200℃/min的升温速率升高到900℃-1200℃,以1slm-10slm的流量通入h2和o2;

70.将氧化炉的内部温度以10℃/min-200℃/min的升温速率升高到1200℃-1500℃,维持1min-5h,之后停止通入h2和o2,得到氧化层。

71.3、通过干法氧化工艺和湿法氧化工艺在碳化硅衬底表面生长氧化层,包括:

72.将碳化硅衬底放入氧化炉,并将氧化炉的内部温度以10℃/min-200℃/min的升温速率升高到900℃-1200℃,以1slm-10slm的流量通入o2、no和n2o中的一种或多种;本发明实施例中,选取20℃/min的升温速率将将氧化炉的内部温度升高到1000℃,通入的气体为n2o;

73.将氧化炉的内部温度以10℃/min-200℃/min的升温速率升高到1200℃-1500℃,维持1min-5h,停止通入o2、no和n2o中的一种或多种;

74.维持氧化炉内部温度(即保持氧化炉内部温度为1200℃-1500℃),以1slm-10slm的流量通入h2和o2,维持1min-5h,之后停止通入h2和o2,得到氧化层,本发明实施例中,以50℃/min的升温速率将氧化炉的内部温度升高到1300℃,得到的氧化层厚度为40nm。

75.步骤(2)、通过等离子体对所述含有氧化层的碳化硅衬底进行钝化,包括:

76.基于氧族气体、氮族气体和/或磷族气体,采用等离子体处理设备对所述碳化硅衬底进行钝化,即可以选取氧族气体、氮族气体、磷族气体三种气体的任一一种对碳化硅衬底进行钝化,也可以采用氧族气体、氮族气体、磷族气体三种气体的任意两种或三种对碳化硅衬底进行钝化,当采用氧族气体和氮族气体两种气体时,先基于氧族气体对碳化硅衬底进行钝化,然后基于氮族气体对碳化硅衬底进行钝化;当采用氧族气体和磷族气体两种气体时,先基于氧族气体对碳化硅衬底进行钝化,然后基于磷族气体对碳化硅衬底进行钝化;当采用氮族气体和磷族气体两种气体时,先基于氮族气体对碳化硅衬底进行钝化,然后基于磷族气体对碳化硅衬底进行钝化;当采用氧族气体、氮族气体和磷族气体三种气体时,先基于氧族气体对碳化硅衬底进行钝化,然后基于氮族气体对碳化硅衬底进行钝化,最后基于磷族气体对碳化硅衬底进行钝化。

77.具体地,通过等离子体处理设备对所述含有氧化层的碳化硅衬底进行钝化,包括:

78.将碳化硅衬底放入等离子体处理设备,并将所述等离子体处理设备抽真空,设定真空度为10-6

torr-10-9

torr。本发明实施例中抽真空之后等离子体处理设备的真空度为

8torr;

79.将等离子体处理设备的内部温度调至200℃-400℃,之后将等离子体处理设备的功率调至10w-1000w,接着以10sccm-1000sccm的流量通入氧族气体或氮族气体、或磷族气体,维持1s-5min;

80.本发明实施例中,将等离子体处理设备的内部温度调至250℃,将等离子体处理设备的功率调至800w,通入氧族气体的流量为500sccm;

81.或者将等离子体处理设备的内部温度调至250℃,将等离子体处理设备的功率调至600w,通入氧族气体的流量为1000sccm;

82.或者将等离子体处理设备的内部温度调至250℃,将等离子体处理设备的功率调至700w,通入氧族气体的流量为1500sccm;

83.氧族气体包括o2和/或o3;氮族气体包括n2o、no、nh3、n2其中一种;磷族气体包括ph3、pocl3、磷酸三丁酯tbp、三羟甲基丙烷tmp其中一种。

84.步骤(3)、对钝化后含有氧化层的碳化硅衬底按照预设真空度进行真空退火,包括:

85.将钝化后含有氧化层的碳化硅衬底放入退火炉,并将退火炉抽真空至设定真空度,设定真空度为10-6

torr-10-9

torr;

86.以10℃/min-200℃/min的升温速率将退火炉的内部温度升高到900℃-1500℃,维持30min-2h;本发明实施例中以20℃/min的升温速率将退火炉的内部温度升高到1200℃,维持60min;

87.以10℃/min-200℃/min的降温速率将退火炉的内部温度降至室温,本发明实施例中降温速率为10℃/min,至此,得到低密度的碳化硅与氧化层之间的界面态碳化硅衬底。

88.氧化层的厚度为2nm-50nm,本发明实施例中得到的氧化层厚度为40nm。

89.通过本发明实施例提供的碳化硅表面的处理方法处理后的碳化硅衬底与氧化层之间的界面态密度低,氧化层质量高,且能够提高碳化硅功率器件的反型沟道电子迁移率,避免对碳化硅功率器件的性能造成影响。

90.最后应当说明的是:以上实施例仅用以说明本发明的技术方案而非对其限制,所属领域的普通技术人员参照上述实施例依然可以对本发明的具体实施方式进行修改或者等同替换,这些未脱离本发明精神和范围的任何修改或者等同替换,均在申请待批的本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1