一种新能源汽车车门用电缆及其制备方法与流程

一种新能源汽车车门用电缆及其制备方法

【技术领域】

1.本发明属于新能源汽车电缆技术领域,具体涉及一种新能源汽车车门用电缆及其制备方法。

背景技术:

2.目前常见的汽车车门线束用电缆,导体截面普遍较小(0.5mm2以下),较小的导体截面会导致载流量不满足使用要求,成品外径偏大,浪费空间;同时,常见的电缆使用的屏蔽层材料均为铝箔,屏蔽效果较差,大截面导体的电缆柔软度较差,抗疲劳能力较弱。

3.有鉴于此,本发明人针对现有技术的缺陷深入研究,遂有本案产生。

技术实现要素:

4.本发明所要解决的技术问题之一在于提供一种外径小、屏蔽性能好、柔软度高的新能源汽车车门用电缆。

5.本发明所要解决的技术问题之二在于提供一种外径小、屏蔽性能好、柔软度高的新能源汽车车门用电缆的制备方法。

6.本发明是这样实现的:

7.一种新能源汽车车门用电缆,包括:

8.成缆线芯,包括:三根绝缘线芯和一根地线左向成缆绞合,成缆节距为40mm-60mm;每根所述绝缘线芯包括:一导体和所述导体外包裹的绝缘层;所述成缆线芯外包裹有

9.屏蔽层,采用铜箔材料,所述铜箔的铜层表面镀锡、薄膜表面增加粘合剂;所述屏蔽层外包裹有

10.护套层,采用耐低温-40℃、耐高温105℃的耐磨柔软pvc材料。

11.进一步地,每根所述绝缘线芯的截面为1.25mm2,其中的所述导体结构为19/0.30,所述导体最大外径为1.40mm,所述导体最大电阻为14.9m

·

ω/m。

12.进一步地,每根所述绝缘线芯的所述绝缘层为耐低温-40℃、耐高温105℃的耐磨柔软pvc材料,所述绝缘层最薄厚度为0.16mm,所述绝缘层外径控制在1.76mm~1.92mm。

13.进一步地,所述地线是截面为0.5mm2的镀锡导体,所述镀锡导体结构为19/0.19,所述镀锡导体最大外径为0.90mm,最大电阻为38.2m

·

ω/m。

14.进一步地,所述铜箔的厚度为0.025mm、宽度为18mm。

15.一种新能源汽车车门用电缆的制备方法,包括如下步骤:

16.步骤一:绝缘线芯制作工序:

17.制作三根绝线芯和一根地线,每根所述绝缘线芯包括:一导体和所述导体外包裹的绝缘层;所述导体结构为19/0.30,所述导体最大外径为1.40mm,所述导体最大电阻为14.9m

·

ω/m;所述绝缘层为耐低温-40℃、耐高温105℃的耐磨柔软pvc材料,所述绝缘层最薄厚度为0.16mm,所述绝缘层外径控制在1.76mm~1.92mm;

18.每根所述绝缘线芯的截面为1.25mm2;

19.步骤二:成缆线芯制作工序:

20.将步骤一中制作完成的三根绝缘线芯和一根地线左向成缆绞合,成缆节距为40mm-60mm;

21.步骤三:屏蔽层挤出工序:

22.屏蔽层,采用铜箔材料,所述铜箔的铜层表面镀锡、薄膜表面增加粘合剂,所述成缆线芯纵包所述铜箔,搭盖率为20%~40%,然后使用尺寸为4.3

±

0.1mm,角度为30.5

°

的挤出模芯和尺寸为6.0

±

0.2mm角度为48.5

°

的挤出模套,此套模具可以保证在有一定的挤出压力的同时,有效的减小部分挤出压力;

23.步骤四:护套层挤出工序:

24.采用耐低温-40℃、耐高温105℃的耐磨柔软pvc材料挤出。

25.进一步地,所述步骤一中的地线是截面为0.5mm2的镀锡导体,所述镀锡导体结构为19/0.19,所述镀锡导体最大外径为0.90mm,最大电阻为38.2m

·

ω/m。

26.本发明的优点在于:本发明的铜箔的铜层表面具有镀锡层,可以更好的保证铜箔不被氧化,使用尺寸为4.3

±

0.1mm,角度为30.5

°

的挤出模芯和尺寸为6.0

±

0.2mm角度为48.5

°

的挤出模套,确保铜箔通过模芯后可以更紧实、圆整,可以在保证具有一定挤出压力的前提下,可以减小部分挤出压力,铜箔的薄膜层表面增加粘合剂,保证铜箔与护套可以紧密粘合,在确保屏蔽性能提高的前提下,尽量减小铜箔厚度。本发明可以使大截面导体的电缆在使用时,节省空间,高低温抗疲劳能力强,同时提高了产品的屏蔽性能。

【附图说明】

27.下面参照附图结合实施例对本发明作进一步的描述。

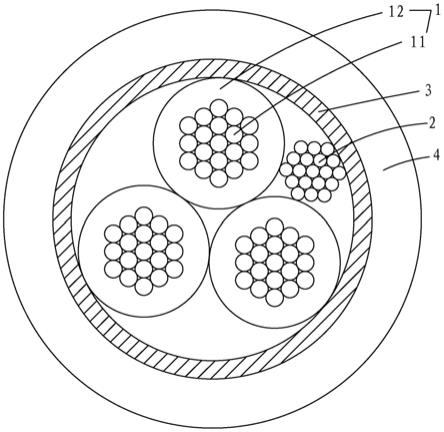

28.图1是本发明的结构示意图。

【具体实施方式】

29.请参阅图1所示,一种新能源汽车车门用电缆,包括:

30.成缆线芯,包括:三根绝缘线芯1和一根地线2左向成缆绞合,成缆节距为40mm-60mm;每根所述绝缘线芯1包括:一导体11和所述导体11外包裹的绝缘层12;所述成缆线芯外包裹有

31.屏蔽层3,采用铜箔材料,所述铜箔的铜层表面镀锡、薄膜表面增加粘合剂(eva胶);所述屏蔽层3外包裹有

32.护套层4,采用耐低温-40℃、耐高温105℃的耐磨柔软pvc材料。

33.其中,每根绝缘线芯1的截面为1.25mm2,其中的导体11结构为19/0.30,导体11最大外径为1.40mm,导体11最大电阻为14.9m

·

ω/m。每根绝缘线芯1的绝缘层12为耐低温-40℃、耐高温105℃的耐磨柔软pvc材料,绝缘层12最薄厚度为0.16mm,绝缘层12外径控制在1.76mm~1.92mm。

34.地线2是截面为0.5mm2的镀锡导体,所述镀锡导体结构为19/0.19,所述镀锡导体最大外径为0.90mm,最大电阻为38.2m

·

ω/m。

35.屏蔽层3铜箔的厚度为0.025mm、宽度为18mm。

36.本发明还包括上述的一种新能源汽车车门用电缆的制备方法,包括如下步骤:

37.步骤一:绝缘线芯制作工序:

38.制作三根绝线芯1和一根地线2,每根所述绝缘线芯1包括:一导体11和所述导体11外包裹的绝缘层12;所述导体11结构为19/0.30,所述导体11最大外径为1.40mm,所述导体11最大电阻为14.9m

·

ω/m;所述绝缘层12为耐低温-40℃、耐高温105℃的耐磨柔软pvc材料,所述绝缘层12最薄厚度为0.16mm,所述绝缘层12外径控制在1.76mm~1.92mm;地线2是截面为0.5mm2的镀锡导体,所述镀锡导体结构为19/0.19,所述镀锡导体最大外径为0.90mm,最大电阻为38.2m

·

ω/m。

39.每根所述绝缘线芯的截面为1.25mm2;

40.步骤二:成缆线芯制作工序:

41.将步骤一中制作完成的三根绝缘线芯1和一根地线2左向成缆绞合,成缆节距为40mm-60mm;

42.步骤三:屏蔽层3挤出工序:

43.屏蔽层3,采用铜箔材料,所述铜箔的铜层表面镀锡、薄膜表面增加粘合剂(eva胶),所述成缆线芯1纵包所述铜箔,搭盖率为20%~40%,然后使用尺寸为4.3

±

0.1mm,角度为30.5

°

的挤出模芯和尺寸为6.0

±

0.2mm角度为48.5

°

的挤出模套,此套模具可以保证在有一定的挤出压力的同时,有效的减小部分挤出压力;

44.步骤四:护套层4挤出工序:

45.护套层4采用耐低温-40℃、耐高温105℃的耐磨柔软pvc材料挤出。

46.本发明使用特殊设计的挤出模芯和模套,可以在保证具有一定挤出压力的前提下,可以减小部分挤出压力,铜箔的薄膜层表面增加粘合剂,保证铜箔与护套可以紧密粘合,在确保屏蔽性能提高的前提下,尽量减小铜箔厚度。铝箔的屏蔽性能一般为为>20db,本发明选用铜箔后,因铜材料优秀的电性能,屏蔽性能可以满足>40db,在减小外径的同时可以提高产品的屏蔽性能。因铜具有优秀的延展性,同时薄膜表面增加了粘合剂,所以铜箔与护套紧密粘合,保证弯曲过程中,铜箔不受影响。通过此种方法,可以保证此款产品可同时满足高低温下的弯折要求,(-40℃时>7500次,-30℃时>11250次,25℃时>7500次,65℃时>18750次,),请参阅表1。

47.表1:

[0048][0049]

本发明使用使用尺寸为4.3

±

0.1mm,角度为30.5

°

的挤出模芯和尺寸为6.0

±

0.2mm角度为48.5

°

的挤出模套,确保铜箔通过模芯后可以更紧实、圆整,可以在保证具有一定挤出压力的前提下,可以减小部分挤出压力,铜箔的薄膜层表面增加粘合剂,保证铜箔与护套可以紧密粘合,在确保屏蔽性能提高的前提下,尽量减小铜箔厚度。本发明可以使大截面导体的电缆在使用时,节省空间,高低温抗疲劳能力强,同时提高了产品的屏蔽性能。

[0050]

以上所述仅为本发明的较佳实施用例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换以及改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1