一种新能源汽车用耐振动压缩机电缆的制作方法

1.本发明属于新能源汽车电缆技术领域,涉及一种新能源汽车用耐振动压缩机电缆,尤其涉及一种新能源汽车用耐150℃、3000h长期老化的耐振动压缩机电缆。

背景技术:

2.在新能源汽车中,无论是混合动力车型,或是纯电动车型,高压系统作为核心组成之一,其重要性不言而喻。受高压系统工作环境以及安全性的影响,对电缆耐压性能、耐电流性能、耐温性能以及老化性能等有着较严苛的要求。

3.除考虑以上基本性能外,由于各高压线束段应用位置和作用的不同,会产生对各段高压线束除以上共性要求外的特殊需求。在新能源车辆中(纯电动为例)高压线束可分为5大部分(动力电池高压电缆、电机控制器电缆、快充线束、慢充线束、高压附件线束),其中高压附件线束中的空调压缩机线束由于连接压缩机,高频率振动工况使此段线束更易发生故障。

4.目前,国内外新能源汽车用高压电缆体系为125℃、150℃交联聚烯烃材料体系及180℃硅橡胶材料体系。从汽车启动后车体及压缩机的高频振动工况来看,180℃硅橡胶电缆较差耐磨性并不能满足。故使用交联聚烯烃材料弥补此缺点,但国内新能源汽车用150℃交联聚烯烃材料并不成熟,无法满足3000h长期老化。

5.cn109637703a公开了一种新能源汽车用耐高温防开裂绝缘电缆,包括由内而外设置的中心导体、特种热塑性硫化橡胶绝缘层、屏蔽层和特种热塑性硫化橡胶护套层。特种热塑性硫化橡胶绝缘层及特种热塑性硫化橡胶护套层均由特种热塑性硫化橡胶制成,其原料包括以下重量份的组分:epdm 40~50份;pp 30~40份;poe 5~10份;pe 5~8份;烷烃油20~40份;防老剂1~4份;抗氧剂1~4份;润滑剂2~5份;交联剂2~3份;氧化锌4~8份;磷氮系阻燃剂20~40份。该发明可提高电缆整体的柔软性和可安装性,并具有优异的抗张强度、断裂伸长率、撕裂强度且机械强度高;长期使用不会出现开裂,耐温等级可达150℃,满足新能源汽车的耐温要求,但该电缆的耐振动性还有待进一步提高。

6.因此,在本领域中,期待开发一种新能源汽车用耐150℃、3000h长期老化的耐振动压缩机电缆。

技术实现要素:

7.针对现有技术的不足,本发明的目的在于提供一种新能源汽车用耐振动压缩机电缆。本发明通过对传统压缩机线束用高压电缆进行材料优化,解决了传统电缆做成线束后与压缩机连接,因频繁弯折振动使电缆导体或屏蔽层发生断裂而发生故障的问题,并同时解决了电缆无法满足150℃,3000h耐热问题。本发明电缆应用于压缩机线束中,可经受高频弯折振动作用而不被破坏,提高了电缆的使用安全性和使用寿命,同时,本发明的压缩机电缆满足150℃,3000h长期老化的耐温要求。

8.为达到此发明目的,本发明采用以下技术方案:

9.第一方面,本发明提供一种新能源汽车用耐振动压缩机电缆,所述新能源汽车用耐振动压缩机电缆由内至外依次包括中心导体、绝缘层、编织屏蔽层、铝箔屏蔽层和外护套层;

10.所述绝缘层和外护套层各自独立地由耐150℃低卤阻燃聚烯烃电缆料挤制而成,所述耐150℃低卤阻燃聚烯烃电缆料的制备原料包括以下重量份数的组分:

[0011][0012]

在本发明中,所述中心导体的外周紧密包覆有绝缘层,绝缘层的外周紧密包覆有编织屏蔽层,编织屏蔽层的外周紧密包覆有铝箔屏蔽层,铝箔屏蔽层的外周紧密包覆有外护套层。

[0013]

在本发明中,所述绝缘层及外护套层的制备原料均采用低卤阻燃聚烯烃电缆料,其优势在于,三氧化二锑和十溴二苯乙烷协同使用作为阻燃剂,相比氢氧化镁、氢氧化铝阻燃剂,其组分低、填充少,有利于满足材料的长期老化性能。同时为满足老化效果,本发明使用复合抗氧剂。

[0014]

在本发明中,所述耐150℃低卤阻燃聚烯烃电缆料的制备原料中,乙烯-醋酸乙烯共聚物的用量可以为35份、38份、40份、43份、45份、48份或50份等。

[0015]

在本发明中,所述耐150℃低卤阻燃聚烯烃电缆料的制备原料中,乙烯-辛烯共聚物的用量可以为25份、28份、30份、33份或35份等。

[0016]

在本发明中,所述耐150℃低卤阻燃聚烯烃电缆料的制备原料中,线性低密度聚乙烯树脂的用量可以为25份、28份、30份、33份或35份等。

[0017]

在本发明中,所述耐150℃低卤阻燃聚烯烃电缆料的制备原料中,三氧化二锑的用量可以为7份、8份、9份或10份等。

[0018]

在本发明中,所述耐150℃低卤阻燃聚烯烃电缆料的制备原料中,十溴二苯乙烷的用量可以为20份、21份、22份、23份、24份、25份、26份、27份、28份、29份或30份等。

[0019]

在本发明中,所述耐150℃低卤阻燃聚烯烃电缆料的制备原料中,助交联剂的用量可以为1份、2份或3份等。

[0020]

在本发明中,所述耐150℃低卤阻燃聚烯烃电缆料的制备原料中,复合抗氧剂的用量可以为0.5份、1份、1.5份或2份等。

[0021]

在本发明中,所述耐150℃低卤阻燃聚烯烃电缆料的制备原料中,金属钝化剂的用量可以为0.5份、1份、1.5份或2份等。

[0022]

在本发明中,所述耐150℃低卤阻燃聚烯烃电缆料的制备原料中,稳定剂的用量可以为0.5份、0.8份或1份等。

[0023]

在本发明中,所述耐150℃低卤阻燃聚烯烃电缆料的制备原料中,润滑剂的用量可以为1.5份、2份、2.5份、3份、3.5份、4份、4.5份、5份、5.5份或6份等。

[0024]

优选地,所述中心导体由含有防弹丝的紧压导体制成,所述含有防弹丝的紧压导体由510根裸铜单丝和6根防弹丝组成。

[0025]

优选地,所述裸铜单丝的外径为0.1

±

0.002mm,所述裸铜单丝的伸长率>30%,例如35%、40%或45%等。

[0026]

优选地,所述防弹丝的细度为1000d。

[0027]

优选地,所述防弹丝的拉断力>200n,例如220n、250n、280n或300n等,所述防弹丝的伸长率>4%,例如5%、6%、7%或8%等。

[0028]

本发明所用裸铜单丝为6类导体,成线后导线柔软,相比于0.2mm单丝系列,其具有更低的弯曲力。导体绞合过程加入1000d防弹丝,增强电缆耐振动能力,满足了100万次

±

30mm振幅导线无断裂。

[0029]

优选地,所述编织屏蔽层采用常规0.10mm镀锡铜导体,其编织密度为90~95%,例如90%、91%、92%、93%、94%或95%等。镀锡铜导体的伸长率>30%,单丝柔软,在电缆振动过程不易发生断裂,降低了编织丝刺破绝缘层及外护套层的风险。

[0030]

优选地,所述铝箔屏蔽层为聚酰亚胺铝塑复合带,厚度为0.03mm,铝箔屏蔽层采用绕包方式,其铝面贴合包覆于编织屏蔽层的外周,铝箔搭盖率为20~30%。作为本发明的优选技术方案,选用聚酰亚胺铝塑复合带作为铝箔屏蔽层,可以提高铝箔屏蔽层的耐热温度,使其耐热温度达到200℃以上,在3000h长期老化过程无分解、无塑面脱落,避免了脱落物黏连外护套层,而常规使用的聚酯铝塑复合带,其耐热温度只能达到120℃。

[0031]

优选地,所述乙烯-醋酸乙烯共聚物的熔体流动速率为1.0~4.0g/(2.16kg,10min),例如1.0g/(2.16kg,10min)、2.0g/(2.16kg,10min)、3.0g/(2.16kg,10min)或4.0g/(2.16kg,10min)等。

[0032]

优选地,所述乙烯-辛烯共聚物的熔体流动速率为3.0~4.0g/(2.16kg,10min),例如3.0g/(2.16kg,10min)、3.5g/(2.16kg,10min)或4.0g/(2.16kg,10min)等。

[0033]

优选地,所述线性低密度聚乙烯树脂的熔体流动速率为1.0~2.0g/(2.16kg,10min),例如1.0g/(2.16kg,10min)、1.5g/(2.16kg,10min)或2.0g/(2.16kg,10min)等。

[0034]

优选地,所述助交联剂包括三烯丙基异三聚氰酸酯和/或三羟甲基丙烷三甲基丙烯酸酯。

[0035]

优选地,所述复合抗氧剂的牌号为1078。

[0036]

优选地,所述金属钝化剂包括n,n'-双[3-(3,5-二叔丁基-4-羟基苯基)丙酰]肼。

[0037]

优选地,所述稳定剂包括5-亚氨基-3-硫代-l,2,4-二噻唑烷和/或4-烷氟基-2-羟基二苯甲酮。

[0038]

优选地,所述润滑剂包括聚乙烯蜡和/或硬脂酸锌。

[0039]

优选地,所述耐150℃低卤阻燃聚烯烃电缆料通过以下制备方法制备得到:

[0040]

将配方量的乙烯-醋酸乙烯共聚物、乙烯-辛烯共聚物、线性低密度聚乙烯树脂、三氧化二锑、十溴二苯乙烷、助交联剂、复合抗氧剂、金属钝化剂、稳定剂以及润滑剂混合,然后将混合料投入双螺杆挤出机中,挤出造粒,得到所述耐150℃低卤阻燃聚烯烃电缆料。

[0041]

优选地,所述混合在密闭式混炼机中进行,混合的时间为18-20min,例如18min、19min或20min等。

[0042]

优选地,所述双螺杆挤出机的七个温度段分别为135-145℃(例如135℃、138℃、140℃、143℃或145℃等)、155-165℃(例如155℃、158℃、160℃、163℃或165℃等)、165-175℃(例如165℃、168℃、170℃、173℃或175℃等)、175-185℃(例如175℃、178℃、180℃、183℃或185℃等)、185-190℃(例如185℃、186℃、187℃、188℃或190℃等)、185-190℃(例如185℃、186℃、187℃、188℃或190℃等)、185-190℃(例如185℃、186℃、187℃、188℃或190℃等)。

[0043]

在本发明中,重点通过利用6类0.10mm导体及0.10mm镀锡编织丝,降低电缆弯曲力,更好的满足导线耐弯折性能,降低编织丝断裂风险。同时利用150℃低卤交联聚烯烃材料实现4平方导线的耐3000h长期老化性能,满足新能源汽车压缩机线束用高压电缆耐弯折、耐高温的要求。

[0044]

相对于现有技术,本发明具有以下有益效果:

[0045]

(1)本发明的绝缘层和外护套层由耐150℃低卤阻燃聚烯烃电缆料挤制而成,所述耐150℃低卤阻燃聚烯烃电缆料具有优异的机械性能,抗拉强度≥18mpa,断裂伸长率可达400%,且能够满足3000h长期老化,因电缆整体的机械性能优异,电缆受外力纵向拉伸作用时不易使绝缘层或外护套层发生破损断裂,在弯曲振动工况下提高了电缆使用过程中的安全性、延长了电缆的使用寿命;此外,三氧化二锑和十溴二苯乙烷作为阻燃剂,二者协同使用,相比于氢氧化镁或氢氧化铝阻燃剂,其在阻燃剂添加量较小的情况即可达到较好的阻燃效果,由于添加量少,也更有利于满足材料的长期老化性能。

[0046]

(2)本发明的中心导体采用伸长率>30%的0.10mm裸铜单丝和1000d防弹丝制成,导体柔软,具有较好的耐弯折和抗拉性能,具有更小的弯曲力(相比于0.2mm单丝系列,其弯曲力低20n),使得电缆在弯折振动情况下能正常运行。

[0047]

(3)本发明的编织屏蔽层使用0.10mm镀锡编织丝,可提高电缆柔软度,在弯折振动的工况条件下更加不容易断裂,较大程度降低编织层断裂刺破绝缘的风险。

[0048]

(4)本发明的铝箔屏蔽层采用耐高温聚酰亚胺铝塑复合带材料,相比于常规使用的聚酯铝塑复合带,其具有更高的耐热温度(>200℃)、满足了在3000h长期老化过程中无分解、无塑面脱落黏连外护套层,降低了护套层开裂的风险。

附图说明

[0049]

图1为本发明实施例的中心导体的结构示意图。

[0050]

其中,1-裸铜单丝,2-防弹丝。

[0051]

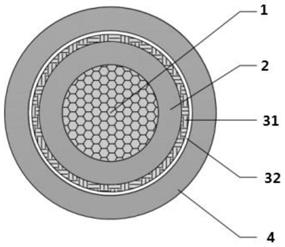

图2为本发明实施例提供的新能源汽车用耐振动压缩机电缆的结构示意图。

[0052]

其中,1-中心导体,2-绝缘层,31-编织屏蔽层,32-铝箔屏蔽层,4-外护套层。

[0053]

图3为本发明中耐弯折性能测试用实验装置结构示意图。

[0054]

其中,1-震动台,2-箱体,3-信号连接器,4-纵向振动传动系统,5-电机,6-电源供电系统,7-计数器面板,8-接线柱,9-被测电缆,10-横线振动板及接线柱,11-接线柱,12-连接线,13-开关,14-指示灯。

具体实施方式

[0055]

下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

[0056]

实施例1

[0057]

在本实施例中提供一种新能源汽车用耐振动压缩机电缆,所述新能源汽车用耐振动压缩机电缆由内至外依次包括中心导体、绝缘层、编织屏蔽层、铝箔屏蔽层和外护套层。

[0058]

其中,中心导体由含有防弹丝的紧压导体制成,所述含有防弹丝的紧压导体由510根外径为0.1

±

0.002mm的裸铜单丝(伸长率为35%)和6根细度为1000d的防弹丝(拉断力为220n,伸长率为5%)组成;编织屏蔽层采用常规0.10mm镀锡铜导体,其编织密度为95%;铝箔屏蔽层为聚酰亚胺铝塑复合带,厚度为0.03mm,铝箔屏蔽层采用绕包方式,其铝面贴合包覆于编织屏蔽层的外周,铝箔搭盖率为25%。

[0059]

绝缘层和外护套层均由耐150℃低卤阻燃聚烯烃电缆料挤制而成,所述耐150℃低卤阻燃聚烯烃电缆料的制备原料包括以下重量份数的组分:

[0060][0061][0062]

其中,乙烯-醋酸乙烯共聚物的熔体流动速率为3.0g/(2.16kg,10min),牌号为evatane 28-03;乙烯-辛烯共聚物的熔体流动速率为3.5g/(2.16kg,10min),牌号为df840;

线性低密度聚乙烯树脂的熔体流动速率为2.0g/(2.16kg,10min),牌号为dfda7042;助交联剂为三烯丙基异三聚氰酸酯;复合抗氧剂的牌号为1078;金属钝化剂为n,n'-双[3-(3,5-二叔丁基-4-羟基苯基)丙酰]肼;稳定剂为5-亚氨基-3-硫代-l,2,4-二噻唑烷;润滑剂为硬脂酸锌。

[0063]

所述耐150℃低卤阻燃聚烯烃电缆料通过以下制备方法制备得到:

[0064]

将配方量的乙烯-醋酸乙烯共聚物、乙烯-辛烯共聚物、线性低密度聚乙烯树脂、三氧化二锑、十溴二苯乙烷、助交联剂、复合抗氧剂、金属钝化剂、稳定剂以及润滑剂在密闭式混炼机中混合20min,然后将混合料投入双螺杆挤出机中,挤出造粒,得到所述耐150℃低卤阻燃聚烯烃电缆料。

[0065]

其中,双螺杆挤出机的七个温度段分别为140℃、160℃、170℃、180℃、190℃、190℃、190℃。

[0066]

本实施例的中心导体的结构示意图如图1所示,本实施例提供的新能源汽车用耐振动压缩机电缆的结构示意图如图2所示。

[0067]

实施例2

[0068]

在本实施例中提供一种新能源汽车用耐振动压缩机电缆,所述新能源汽车用耐振动压缩机电缆由内至外依次包括中心导体、绝缘层、编织屏蔽层、铝箔屏蔽层和外护套层。

[0069]

其中,中心导体由含有防弹丝的紧压导体制成,所述含有防弹丝的紧压导体由510根外径为0.1

±

0.002mm的裸铜单丝(伸长率为35%)和6根细度为1000d的防弹丝(拉断力为220n,伸长率为5%)组成;编织屏蔽层采用常规0.10mm镀锡铜导体,其编织密度为95%;铝箔屏蔽层为聚酰亚胺铝塑复合带,厚度为0.03mm,铝箔屏蔽层采用绕包方式,其铝面贴合包覆于编织屏蔽层的外周,铝箔搭盖率为25%。

[0070]

绝缘层和外护套层均由耐150℃低卤阻燃聚烯烃电缆料挤制而成,所述耐150℃低卤阻燃聚烯烃电缆料的制备原料包括以下重量份数的组分:

[0071][0072]

[0073]

其中,乙烯-醋酸乙烯共聚物的熔体流动速率为3.0g/(2.16kg,10min),牌号为evatane 28-03;乙烯-辛烯共聚物的熔体流动速率为3.5g/(2.16kg,10min),牌号为df840;线性低密度聚乙烯树脂的熔体流动速率为2.0g/(2.16kg,10min),牌号为dfda7042;助交联剂为三烯丙基异三聚氰酸酯;复合抗氧剂的牌号为1078;金属钝化剂为n,n'-双[3-(3,5-二叔丁基-4-羟基苯基)丙酰]肼;稳定剂为5-亚氨基-3-硫代-l,2,4-二噻唑烷;润滑剂为硬脂酸锌。

[0074]

所述耐150℃低卤阻燃聚烯烃电缆料通过以下制备方法制备得到:

[0075]

将配方量的乙烯-醋酸乙烯共聚物、乙烯-辛烯共聚物、线性低密度聚乙烯树脂、三氧化二锑、十溴二苯乙烷、助交联剂、复合抗氧剂、金属钝化剂、稳定剂以及润滑剂在密闭式混炼机中混合20min,然后将混合料投入双螺杆挤出机中,挤出造粒,得到所述耐150℃低卤阻燃聚烯烃电缆料。

[0076]

其中,双螺杆挤出机的七个温度段分别为140℃、160℃、170℃、180℃、190℃、190℃、190℃。

[0077]

实施例3

[0078]

在本实施例中提供一种新能源汽车用耐振动压缩机电缆,所述新能源汽车用耐振动压缩机电缆由内至外依次包括中心导体、绝缘层、编织屏蔽层、铝箔屏蔽层和外护套层。

[0079]

其中,中心导体由含有防弹丝的紧压导体制成,所述含有防弹丝的紧压导体由510根外径为0.1

±

0.002mm的裸铜单丝(伸长率为35%)和6根细度为1000d的防弹丝(拉断力为220n,伸长率为5%)组成;编织屏蔽层采用常规0.10mm镀锡铜导体,其编织密度为95%;铝箔屏蔽层为聚酰亚胺铝塑复合带,厚度为0.03mm,铝箔屏蔽层采用绕包方式,其铝面贴合包覆于编织屏蔽层的外周,铝箔搭盖率为25%。

[0080]

绝缘层和外护套层均由耐150℃低卤阻燃聚烯烃电缆料挤制而成,所述耐150℃低卤阻燃聚烯烃电缆料的制备原料包括以下重量份数的组分:

[0081][0082]

其中,乙烯-醋酸乙烯共聚物的熔体流动速率为3.0g/(2.16kg,10min),牌号为evatane 28-03;乙烯-辛烯共聚物的熔体流动速率为3.5g/(2.16kg,10min),牌号为df840;线性低密度聚乙烯树脂的熔体流动速率为2.0g/(2.16kg,10min),牌号为dfda7042;助交联剂为三羟甲基丙烷三甲基丙烯酸酯;复合抗氧剂的牌号为1078;金属钝化剂为n,n'-双[3-(3,5-二叔丁基-4-羟基苯基)丙酰]肼;稳定剂为4-烷氟基-2-羟基二苯甲酮;润滑剂为硬脂酸锌。

[0083]

所述耐150℃低卤阻燃聚烯烃电缆料通过以下制备方法制备得到:

[0084]

将配方量的乙烯-醋酸乙烯共聚物、乙烯-辛烯共聚物、线性低密度聚乙烯树脂、三氧化二锑、十溴二苯乙烷、助交联剂、复合抗氧剂、金属钝化剂、稳定剂以及润滑剂在密闭式混炼机中混合20min,然后将混合料投入双螺杆挤出机中,挤出造粒,得到所述耐150℃低卤阻燃聚烯烃电缆料。

[0085]

其中,双螺杆挤出机的七个温度段分别为140℃、160℃、170℃、180℃、190℃、190℃、190℃。

[0086]

实施例4

[0087]

在本实施例中提供一种新能源汽车用耐振动压缩机电缆,所述新能源汽车用耐振动压缩机电缆由内至外依次包括中心导体、绝缘层、编织屏蔽层、铝箔屏蔽层和外护套层。

[0088]

其中,中心导体由含有防弹丝的紧压导体制成,所述含有防弹丝的紧压导体由510根外径为0.1

±

0.002mm的裸铜单丝(伸长率为35%)和6根细度为1000d的防弹丝(拉断力为220n,伸长率为5%)组成;编织屏蔽层采用常规0.10mm镀锡铜导体,其编织密度为95%;铝箔屏蔽层为聚酰亚胺铝塑复合带,厚度为0.03mm,铝箔屏蔽层采用绕包方式,其铝面贴合包覆于编织屏蔽层的外周,铝箔搭盖率为25%。

[0089]

绝缘层和外护套层均由耐150℃低卤阻燃聚烯烃电缆料挤制而成,所述耐150℃低

卤阻燃聚烯烃电缆料的制备原料包括以下重量份数的组分:

[0090][0091][0092]

其中,乙烯-醋酸乙烯共聚物的熔体流动速率为3.0g/(2.16kg,10min),牌号为evatane 28-03;乙烯-辛烯共聚物的熔体流动速率为3.5g/(2.16kg,10min),牌号为df840;线性低密度聚乙烯树脂的熔体流动速率为2.0g/(2.16kg,10min),牌号为dfda7042;助交联剂为三羟甲基丙烷三甲基丙烯酸酯;复合抗氧剂的牌号为1078;金属钝化剂为n,n'-双[3-(3,5-二叔丁基-4-羟基苯基)丙酰]肼;稳定剂为4-烷氟基-2-羟基二苯甲酮;润滑剂为硬脂酸锌。

[0093]

所述耐150℃低卤阻燃聚烯烃电缆料通过以下制备方法制备得到:

[0094]

将配方量的乙烯-醋酸乙烯共聚物、乙烯-辛烯共聚物、线性低密度聚乙烯树脂、三氧化二锑、十溴二苯乙烷、助交联剂、复合抗氧剂、金属钝化剂、稳定剂以及润滑剂在密闭式混炼机中混合20min,然后将混合料投入双螺杆挤出机中,挤出造粒,得到所述耐150℃低卤阻燃聚烯烃电缆料。

[0095]

其中,双螺杆挤出机的七个温度段分别为140℃、160℃、170℃、180℃、190℃、190℃、190℃。

[0096]

对比例1

[0097]

本对比例与实施例1不同之处仅在于,将实施例1中的三氧化二锑和十溴二苯乙烷替换成等量的氢氧化镁(33份)。

[0098]

对比例2

[0099]

本对比例与实施例1不同之处仅在于,耐150℃低卤阻燃聚烯烃电缆料的制备原料中不包括三氧化二锑,十溴二苯乙烷的重量份数为33份。

[0100]

对比例3

[0101]

本对比例与实施例1不同之处仅在于,耐150℃低卤阻燃聚烯烃电缆料的制备原料

中不包括十溴二苯乙烷,三氧化二锑的重量份数为33份。

[0102]

对比例4

[0103]

本对比例与实施例1不同之处仅在于,中心导体仅由128根外径为0.2

±

0.002mm的裸铜单丝组成。

[0104]

对比例5

[0105]

本对比例与实施例1不同之处仅在于,铝箔屏蔽层为pet铝塑复合带,其长期耐热温度>120℃。

[0106]

对实施例1-4以及对比例1-5提供的压缩机电缆进行性能测试,测试方法如下:

[0107]

(1)长期耐老化性能:按照lv 216中150℃耐温等级进行长期老化实验测试;

[0108]

(2)弯曲力:按照lv 216进行电缆弯曲力实验测试;

[0109]

(3)耐弯折性能:准备3根400mm的电缆样品,每段剥离25mm绝缘,实验装置如图3所示、将3根电缆连接在9号位置后固定,两端露出25mm,在11号位置连接后上下运动,9-11间的垂直距离为200mm,11位置的上下振幅为25mm,振动频次60次/min;

[0110]

(4)阻燃性能:按照lv 216进行电缆抗延然实验进行测试。

[0111]

性能测试结果如表1所示。

[0112]

表1

[0113]

[0114][0115]

由表1可以看出,本发明实施例1-4提供的电缆均具有较好的3000h长期老化性能、耐弯折性能、阻燃性能以及优异的机械性能(抗拉强度:18.2-19.0mpa,断裂伸长率:402%-472%)。

[0116]

与实施例1相比,对比例1提供的电缆的阻燃性能稍微下降,电缆老化后开裂且绝缘耐电压击穿。对比例2-3提供的电缆的阻燃性能明显下降,护套开裂且绝缘耐电压击穿。

[0117]

与实施例1相比,对比例4提供的电缆进行耐弯折性能后导体断裂较多,对比例5提供的电缆的耐老化性能下降。

[0118]

申请人声明,本发明通过上述实施例来说明本发明的新能源汽车用耐振动压缩机电缆,但本发明并不局限于上述实施例,即不意味着本发明必须依赖上述实施例才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1