一种可避免有源层开孔过刻的阵列基板及其制造方法与流程

1.本发明属于显示技术领域,具体涉及一种可避免有源层开孔过刻的阵列基板及其制造方法。

背景技术:

2.目前非晶态金属氧化物半导体发展迅速。其中,非晶ingazno(igzo)凭借其简单的制备工艺以及优异的光电学性能而成为tft制备的理想材料,以其制备的tft有着高迁移率、高开关比等特点,具有替代a-si的潜力。较a-sitft相比,igzo-tft的载流子迁移率可以达到10-30cm2/v

·

s,大大提高tft对像素电极的充放电效率和响应速度。更为重要的是,igzo制程和现有的a-si生产线具有很好的兼容性,较生产工艺更为复杂、设备投资更高的低温多晶硅(ltps)具有更低的投资成本。

3.如说明书附图1所示,现有的氧化物tft有两种常见结构:esl和bce,具有多道制程,制程成本与制程的数量有关,虽然esl结构相对bce结构多了一道es制程,但因为氧化物半导体层igzo沟道区域未受到sd层刻蚀时的损伤,画素区域tft电学特性均一性更收敛,是获得高分辨率、高稳定性igzo显示面板的首选。

4.然而,为节省成本及简化制程,esl结构的tft把es开孔和dc开孔共用一个es光罩,但由于es孔和dc孔开孔干蚀刻的膜层厚度不一致,如为使dc孔完全开孔,不可避免会对es孔进行过刻,从而造成es孔下与metal2sdcontact的有缘层igzo存在seloss,严重者会使es孔下的igzo被完全蚀刻掉,最终影响tft器件的电学性能及像素的正常显示。

技术实现要素:

5.本发明的目的在于提供一种可避免有源层开孔过刻的阵列基板及其制造方法,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:一种可避免有源层开孔过刻的阵列基板,包括array侧基板玻璃,所述array侧基板玻璃上依次设有metalⅰ金属层、栅极绝缘层和有缘层,所述有缘层上通过cvd成膜方式形成有刻蚀阻挡层,所述刻蚀阻挡层上设有metalⅱ金属层,所述metalⅱ金属层上覆盖有pv绝缘层,所述pv绝缘层上依次设有有机平坦层以及metalⅲ触控金属层,所述metalⅲ触控金属层上采用cvd成膜方式形成有va绝缘层,所述va绝缘层上设有公共电极层ito,所述公共电极层ito上采用cvd成膜方式形成有ch绝缘层,所述ch绝缘层上设有像素电极层ito。

7.所述metalⅰ金属层为mo/al/mo或ti/al/ti,metalⅱ金属层为mo/al/mo或ti/al/ti,所述metalⅲ触控金属层为mo/al/mo,中间的al作为金属线的实际导电层,其中两侧的mo或ti主要为缓冲层,起到保护中间al不被氧化、腐蚀和降低接触电阻,并且缓冲层用于提高金属层与无机层的界面接触。

8.所述栅极绝缘层为具有较大介电常数的绝缘层,栅极绝缘层由siox材料制得,所述刻蚀阻挡层由siox材料制得,具有较大介电常数的绝缘层,保护sechanel不被sd蚀刻液

或气体蚀刻,所述ch绝缘层为具有较大介电常数的绝缘层,且ch绝缘层由siox或sinx制得,便于像素电极层ito与metalⅱ金属层相连,所述va绝缘层为具有较大介电常数的绝缘层,且va绝缘层由siox或和sinx材料制得,在va绝缘层上干刻出va孔,便于公共电极层ito与metalⅲ触控金属层相连,所述pv绝缘层为具有较大介电常数的绝缘层,且pv绝缘层由siox材料制得,所述pv绝缘层用于array侧基板玻璃上tft有源器件的水和氧的阻隔。

9.所述有缘层为array侧基板玻璃上tft有源器件的半导体层,如a-si,mox和ltps,该有缘层由igzo材料制得。

10.所述有机平坦层8由有机材料制得且覆盖于pv绝缘层7上,用于平坦化rray侧基板玻璃1上tft有源器件的表面。

11.一种可避免有源层开孔过刻的阵列基板的制造方法,包括如下步骤:步骤1:依序在array侧基板玻璃上pattern形成gemetalⅰ金属层以及栅极绝缘层;步骤2:在步骤1的基础上,在栅极绝缘层的膜层上coater一层光阻pra,用于曝光显影出相应的dc孔pattern;步骤3:在步骤2的基础上,采用va光罩,va光罩的一个透光区域正好可以曝光dc孔位置的光阻pra,va光罩的另一个透光区域为原有va孔处开孔位置;步骤4:在步骤3的基础上,采用va光罩,对栅极绝缘层进行曝光、显影等制程,经显影制程之后,在所需dc开孔位置处留下未被光阻pr覆盖住的dc孔,原有的va孔位置也显影掉相应的光阻;步骤5:在步骤4的基础上,进行干蚀刻制程,蚀刻气体选择的是cf4、o2、cl2等混合气体蚀刻,蚀刻掉未被光阻pr保护的栅极绝缘层,从而形成dc孔c,此时dc孔c孔位置蚀刻的无机膜层厚度为栅极绝缘层的厚度;步骤6:在步骤5的基础上,进行剥膜制程,采用常见的dmso:mea混合的无色剥膜液体对光阻进行剥膜洗净,留下已经干刻完的dc孔;步骤7:在步骤6的基础上,pattern形成有缘层;步骤8:在步骤7的基础上,采用cvd成膜方式形成刻蚀阻挡层;步骤9:在步骤8的基础上,采用原有的es光罩进行曝光/显影/干刻等制程,在设计需要的开孔位置蚀刻掉刻蚀阻挡层,patternes孔,此时面外gip区(dc孔)和面内aa区(es孔)蚀刻的无机膜层厚度均为刻蚀阻挡层的膜层厚度;步骤10:在步骤9的基础上,依序pattern形成metalⅱ金属层,并覆盖pv绝缘层;步骤11:在步骤10的基础上,依序pattern形成有机平坦层、oc孔以及metalⅲ触控金属层;步骤12:在步骤11的基础上,采用cvd成膜方式形成va绝缘层;步骤13:在步骤12的基础上,在va绝缘层的膜层上coater一层光阻pra,用于曝光显影出相应的va孔pattern;步骤14:在步骤13的基础上,采用va光罩,va光罩的一个透光区域正好可以曝光dc孔位置的光阻pra,va光罩的另一个透光区域为原有va孔处开孔位置;步骤15:在步骤14的基础上,采用va光罩,对va膜层进行曝光/显影等制程,经显影制程之后,在所需va开孔位置处留下未被光阻pr覆盖住的va孔;步骤16:在步骤15的基础上,进行干蚀刻制程,蚀刻气体选择的是sf6、o2、cl2等混

合气体蚀刻,蚀刻掉未被光阻pr保护的va膜层,从而形成va孔;步骤17:在步骤16的基础上,进行剥膜制程,采用常见的dmso:mea混合的无色剥膜液体对光阻进行剥膜洗净,留下已经干刻完的va孔;步骤18:在步骤17的基础上,pattern出公共电极层ito,并在公共电极层ito上采用cvd成膜方式形成ch绝缘层;步骤19:在步骤18的基础上,采用ch光罩进行曝光蚀刻出ch孔;步骤20:在步骤19的基础上,形成像素电极层ito。

12.本发明的技术效果和优点:该可避免有源层开孔过刻的阵列基板及其制造方法,可避免有缘层不被刻蚀阻挡层开孔过刻,在不增加光罩成本及基于现有mid-comincellesl结构阵列基板的设计基础上,利用va光罩开孔共性,以共光罩的形式增加一道制程,在栅极绝缘层成膜后直接用va光罩进行曝光、显影、蚀刻、剥膜,在原有的dc孔位置蚀刻掉栅极绝缘层的膜厚,使es孔和dc孔开孔时不会存在膜层厚度差,从而保证液晶显示器的显示效果和产品高良率;通过共用va光罩,在栅极绝缘层成膜后使用va光罩干蚀刻掉dc孔位置的栅极绝缘层的膜厚,避免刻蚀阻挡层开孔时由于dc孔和刻蚀阻挡层的孔深不一致而造成有缘层缺失,保证tft器件电性的稳定性和产品良率。

附图说明

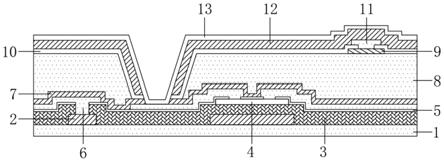

13.图1为现有技术tft阵列基板的结构示意图;图2为本发明可避免有缘层se不被es开孔过刻的阵列基板的结构示意图;图3为本发明阵列基板制造过程中步骤1的结构示意图;图4为本发明阵列基板制造过程中步骤2的结构示意图;图5为本发明阵列基板制造过程中步骤3的结构示意图;图6为本发明阵列基板制造过程中步骤4的结构示意图;图7为本发明阵列基板制造过程中步骤5的结构示意图;图8为本发明阵列基板制造过程中步骤6的结构示意图;图9为本发明阵列基板制造过程中步骤7的结构示意图;图10为本发明阵列基板制造过程中步骤8的结构示意图;图11为本发明阵列基板制造过程中步骤9的结构示意图;图12为本发明阵列基板制造过程中步骤10的结构示意图;图13为本发明阵列基板制造过程中步骤11的结构示意图;图14为本发明阵列基板制造过程中步骤12的结构示意图;图15为本发明阵列基板制造过程中步骤13的结构示意图;图16为本发明阵列基板制造过程中步骤14的结构示意图;图17为本发明阵列基板制造过程中步骤15的结构示意图;图18为本发明阵列基板制造过程中步骤16的结构示意图;图19为本发明阵列基板制造过程中步骤17的结构示意图;图20为本发明阵列基板制造过程中步骤18的结构示意图;图21为本发明阵列基板制造过程中步骤19的结构示意图;

图22为本发明阵列基板制造过程中步骤20的结构示意图。

14.图中:1、array侧基板玻璃;2、metalⅰ金属层;3、栅极绝缘层;4、有缘层;5、刻蚀阻挡层;6、metalⅱ金属层;7、pv绝缘层;8、有机平坦层;9、metalⅲ触控金属层;10、va绝缘层;11、公共电极层ito;12、ch绝缘层;13、像素电极层ito;a、光阻pr;b、va光罩;b1、透光区域;b2、不透光区域;c、dc孔;d、es光罩;e、oc孔;f、va孔;g、ch孔。

具体实施方式

15.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

16.本发明提供了如图2所示的一种可避免有源层开孔过刻的阵列基板,包括array侧基板玻璃1,所述array侧基板玻璃1上依次设有metalⅰ金属层2、栅极绝缘层3和有缘层4,所述有缘层4上通过cvd成膜方式形成有刻蚀阻挡层5,所述刻蚀阻挡层5上设有metalⅱ金属层6,所述metalⅱ金属层6上覆盖有pv绝缘层7,所述pv绝缘层7上依次设有有机平坦层8以及metalⅲ触控金属层9,所述metalⅲ触控金属层9上采用cvd成膜方式形成有va绝缘层10,所述va绝缘层10上设有公共电极层ito11,所述公共电极层ito11上采用cvd成膜方式形成有ch绝缘层12,所述ch绝缘层12上设有像素电极层ito13。

17.所述metalⅰ金属层2为mo/al/mo或ti/al/ti,metalⅱ金属层6为mo/al/mo或ti/al/ti,所述metalⅲ触控金属层9为mo/al/mo,中间的al作为金属线的实际导电层,其中两侧的mo或ti主要为缓冲层,起到保护中间al不被氧化、腐蚀和降低接触电阻,并且缓冲层用于提高金属层与无机层的界面接触。

18.所述栅极绝缘层3为具有较大介电常数的绝缘层,栅极绝缘层3由siox材料制得,所述刻蚀阻挡层5由siox材料制得,具有较大介电常数的绝缘层,保护sechanel不被sd蚀刻液或气体蚀刻,所述ch绝缘层12为具有较大介电常数的绝缘层,且ch绝缘层12由siox或sinx制得,便于像素电极层ito13与metalⅱ金属层6相连,所述va绝缘层10为具有较大介电常数的绝缘层,且va绝缘层10由siox或和sinx材料制得,在va绝缘层10上干刻出va孔,便于公共电极层ito11与metalⅲ触控金属层9相连,所述pv绝缘层7为具有较大介电常数的绝缘层,且pv绝缘层7由siox材料制得,所述pv绝缘层7用于array侧基板玻璃1上tft有源器件的水和氧的阻隔。

19.所述有缘层4为array侧基板玻璃1上tft有源器件的半导体层,如a-si,mox和ltps,该有缘层4由igzo材料制得。

20.所述有机平坦层8由有机材料制得且覆盖于pv绝缘层7上,用于平坦化rray侧基板玻璃1上tft有源器件的表面。

21.请参阅图3-22,一种可避免有源层开孔过刻的阵列基板的制造方法,包括如下步骤:步骤1:依序在array侧基板玻璃1上pattern形成gemetalⅰ金属层2以及栅极绝缘层3;

步骤2:在步骤1的基础上,在栅极绝缘层3的膜层上coater一层光阻pra,用于曝光显影出相应的dc孔pattern;步骤3:在步骤2的基础上,采用va光罩b,va光罩b的一个透光区域正好可以曝光dc孔位置的光阻pra,va光罩b的另一个透光区域为原有va孔处开孔位置;步骤4:在步骤3的基础上,采用va光罩b,对栅极绝缘层3进行曝光、显影等制程,经显影制程之后,在所需dc开孔位置处留下未被光阻pr覆盖住的dc孔c,原有的va孔位置也显影掉相应的光阻;步骤5:在步骤4的基础上,进行干蚀刻制程,蚀刻气体选择的是cf4、o2、cl2等混合气体蚀刻,蚀刻掉未被光阻pr保护的栅极绝缘层3,从而形成dc孔c,此时dc孔c孔位置蚀刻的无机膜层厚度为栅极绝缘层3的厚度;步骤6:在步骤5的基础上,进行剥膜制程,采用常见的dmso:mea混合的无色剥膜液体对光阻进行剥膜洗净,留下已经干刻完的dc孔c;步骤7:在步骤6的基础上,pattern形成有缘层4;步骤8:在步骤7的基础上,采用cvd成膜方式形成刻蚀阻挡层5;步骤9:在步骤8的基础上,采用原有的es光罩d进行曝光/显影/干刻等制程,在设计需要的开孔位置蚀刻掉刻蚀阻挡层5,patternes孔,此时面外gip区(dc孔)和面内aa区(es孔)蚀刻的无机膜层厚度均为刻蚀阻挡层5的膜层厚度;步骤10:在步骤9的基础上,依序pattern形成metalⅱ金属层6,并覆盖pv绝缘层7;步骤11:在步骤10的基础上,依序pattern形成有机平坦层8、oc孔e以及metalⅲ触控金属层9;步骤12:在步骤11的基础上,采用cvd成膜方式形成va绝缘层10;步骤13:在步骤12的基础上,在va绝缘层10的膜层上coater一层光阻pra,用于曝光显影出相应的va孔pattern;步骤14:在步骤13的基础上,采用va光罩b,va光罩b的一个透光区域正好可以曝光dc孔位置的光阻pra,a光罩b的另一个透光区域为原有va孔处开孔位置;步骤15:在步骤14的基础上,采用va光罩b,对va膜层进行曝光/显影等制程,经显影制程之后,在所需va开孔位置处留下未被光阻pr覆盖住的va孔a;步骤16:在步骤15的基础上,进行干蚀刻制程,蚀刻气体选择的是sf6、o2、cl2等混合气体蚀刻,蚀刻掉未被光阻pr保护的va膜层,从而形成va孔f;步骤17:在步骤16的基础上,进行剥膜制程,采用常见的dmso:mea混合的无色剥膜液体对光阻进行剥膜洗净,留下已经干刻完的va孔f;步骤18:在步骤17的基础上,pattern出公共电极层ito11,并在公共电极层ito11上采用cvd成膜方式形成ch绝缘层12;步骤19:在步骤18的基础上,采用ch光罩进行曝光蚀刻出ch孔g;步骤20:在步骤19的基础上,形成像素电极层ito13。

22.该可避免有源层开孔过刻的阵列基板及其制造方法,可避免有缘层4不被刻蚀阻挡层5开孔过刻,在不增加光罩成本及基于现有mid-comincellesl结构阵列基板的设计基础上,利用va光罩开孔共性,以共光罩的形式增加一道制程,在栅极绝缘层3成膜后直接用va光罩进行曝光、显影、蚀刻、剥膜,在原有的dc孔位置蚀刻掉栅极绝缘层3的膜厚,使es孔

和dc孔开孔时不会存在膜层厚度差,从而保证液晶显示器的显示效果和产品高良率,通过共用va光罩,在栅极绝缘层3成膜后使用va光罩干蚀刻掉dc孔位置的栅极绝缘层3的膜厚,避免刻蚀阻挡层5开孔时由于dc孔和刻蚀阻挡层5的孔深不一致而造成有缘层4缺失,保证tft器件电性的稳定性和产品良率。

23.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1