原位共格复合热电材料及其制备方法与应用

1.本发明属于热电陶瓷材料领域,具体涉及一种原位共格复合热电材料及其制备方法与应用。

背景技术:

2.伴随着全球经济的快速发展,不可再生资源(如煤、石油和天然气等)的短缺和环境污染的日益加剧成为了人类社会需要共同面对的问题。为解决这一问题,各国科学技术人员正在致力于开发新型清洁能源以及改进现有技术以提高能源的转换效率。据不完全统计,工业生产和日常生活中的绝大多数能源都无法得到充分利用,其中有超过60%的能量以废热的形式消耗。若能有效地利用废热,则能大大地提高能源的利用率。基于材料内部微观载流子和声子的输运特性,热电材料具备实现热能(温差)和电能直接相互转换的能力;且热电器件由全固态部件组成,具有构成简单、安全可靠、维护成本低以及应用范围广等优点,使得相关研究领域备受瞩目。

3.基于塞贝克效应和帕尔贴效应,热电器件在温差发电和固态制冷两个方面具有良好的应用前景。在发电方面,特别是在军事及空间探索等领域,热电发电器件有着不可替代的地位。例如,放射性同位素热电发电机提供的电源保障着太空探测器的正常工作;工业废热和汽车尾气余热的温差转换发电也是提高能源利用率和改善大气环境的重要手段。在制冷方面,热电制冷器件因其具有体积可变、无噪音、无需制冷介质等优点,在可移动冰箱、便携空调和芯片制冷等方面有着广泛的应用。

4.热电材料的性能由无量纲的热电优值(zt)评价,其表达式为zt=s2σt/κ。其中,s为塞贝克系数,σ为电导率,κ为热导率,t为绝对温度。因此,一个好的热电材料需要具备高的塞贝克系数与电导率以及低的热导率。快离子导体cu2se具有高电导率和低热导率,热电性能优异,但是其稳定性差,实际应用较为困难;层状含氧化合物bicuseo具有较高的塞贝克系数和较低的热导率,且高温及化学稳定性优异,但是其电导率较低。

5.因此,现有的热电材料有待改进。

技术实现要素:

6.本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的一个目的在于提出一种原位共格复合热电材料及其制备方法与应用,该原位共格复合热电材料同时具备优异的热电性能和高稳定性。

7.在本发明的一个方面,本发明提出了一种原位共格复合热电材料。根据本发明的实施例,所述原位共格复合热电材料化学式为(1-y)cu

2+x

se-ybi

1-(a+b)

pbacabcuseo,其中,0≤x≤0.02,0.05≤y≤0.3,0《a≤0.1,0《b≤0.1。

8.根据本发明实施例的原位共格复合热电材料,其化学式为(1-y)cu

2+x

se-ybi

1-(a+b)

pbacabcuseo,其中,cu

2+x

se为cu过量x的cu2se,bi

1-(a+b)

pbacabcuseo为pb、ca双元素分别以a和b含量在bi位掺杂的bicuseo,通过选取cu

2+x

se(0≤x≤0.02)与bi

1-(a+b)

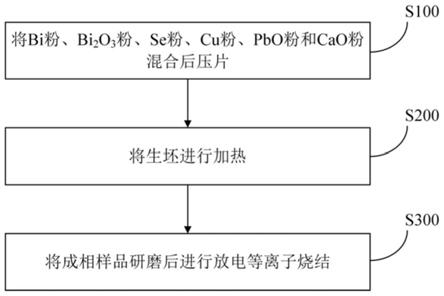

pbacabcuseo(0《a

≤0.1,0《b≤0.1)进行原位共格复合,二者具有接近的载流子浓度,易于产生有效的复合效应,从而能够有效地散射声子,降低热导率,同时不阻碍载流子的输运,有利于热电性能的提升。同时,上述复合热电材料中bi

1-(a+b)

pbacabcuseo的摩尔分数为5%~30%,即0.05≤y≤0.3,发明人发现,若y小于0.05,复合样品的主相为稳定性差的cu2se,所得样品的稳定性较差;而若y大于0.3,所得复合样品的载流子浓度过高,导致塞贝克系数降低、热导率提升,热电性能下降。由此,采用本技术的bi

1-(a+b)

pbacabcuseo摩尔分数,所得原位共格复合热电材料具有更优异的高温及化学稳定性。综上,本技术的原位共格复合热电材料同时具备优异的热电性能和高稳定性。

9.另外,根据本发明上述实施例的原位共格复合热电材料还可以具有如下附加的技术特征:

10.在本发明的一些实施例中,0.01≤x≤0.02,0.05≤y≤0.25,0.03≤a≤0.06,0.06≤b≤0.1。由此,该原位共格复合热电材料同时具备优异的热电性能和高稳定性。

11.在本发明的一些实施例中,0.05≤y≤0.2。由此,该原位共格复合热电材料的平均热电优值在中高温区(473k-973k)可超过1.0,适合于中高温区废热发电或者热电致冷的实际应用,且材料的稳定性较高。

12.在本发明的一些实施例中,b=0.06。由此,该原位共格复合热电材料同时具备优异的热电性能和高稳定性。

13.在本发明的第二个方面,本发明提出了一种制备上述原位共格复合热电材料的方法。根据本发明的实施例,所述方法包括:

14.(1)将bi粉、bi2o3粉、se粉、cu粉、pbo粉和cao粉混合后压片,以便得到生坯;

15.(2)将所述生坯进行加热,以便使其发生自蔓延反应,得到原位共格复合的成相样品;

16.(3)将所述成相样品研磨后进行放电等离子烧结,以便得到原位共格复合热电材料。

17.根据本发明的实施例的制备上述原位共格复合热电材料的方法,通过将bi粉、bi2o3粉、se粉、cu粉、pbo粉和cao粉混合后压片,再将压片得到的生坯进行加热,使其发生自蔓延反应,生成(1-y)cu

2+x

se-ybi

1-(a+b)

pbacabcuseo原位共格复合的成相样品,该样品为疏松块体,实际应用较为困难,通过将成相样品研磨后进行放电等离子烧结,即可得到致密的原位共格复合热电材料。本技术的方法所用原料为现有市售单质及氧化物原料粉末,原料易得,且制备工艺简单,对实验设备及场所要求低,有利于规模化、工业化生产。同时,采用本技术的方法制得的原位共格复合热电材料同时具备优异的热电性能和高稳定性。

18.另外,根据本发明上述实施例的制备上述原位共格复合热电材料的方法还可以具有如下附加的技术特征:

19.在本发明的一些实施例中,在步骤(1)中,所述bi粉、所述bi2o3粉、所述se粉、所述cu粉、所述pbo粉和所述cao粉的摩尔比为(y(1-a-b)/3):(y(1-a-b)/3):1:(2+x-xy-y):ya:yb,其中0≤x≤0.02,0.05≤y≤0.3,0《a≤0.1,0《b≤0.1。由此,所得原位共格复合热电材料同时具备优异的热电性能和高稳定性。

20.在本发明的一些实施例中,在步骤(1)中,所述压片的压力为3~6mpa。由此,可以让粉末之间接触更充分,从而有助于自蔓延反应发生。

21.在本发明的一些实施例中,在步骤(2)中,所述加热的温度为400~600摄氏度,时间为1~2min。由此,有利于使生坯发生自蔓延反应。

22.在本发明的一些实施例中,在步骤(3)中,所述烧结温度为873~973k,烧结压力为40~50mpa,保温时间为3~5min。由此,有利于得到致密的原位共格复合热电材料。

23.在本发明的第三个方面,本发明提出了一种热电器件。根据本发明的实施例,所述热电器件包括上述的原位共格复合热电材料或采用上述的方法得到的原位共格复合热电材料。由此,该热电器件具有优异的热电性能和较长的使用寿命,在温差发电和固态制冷两个方面具有良好的应用前景。

24.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

25.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

26.图1是根据本发明的一个实施例的制备上述原位共格复合热电材料的方法流程示意图;

27.图2是实施例1制备所得到产物的xrd图谱;

28.图3是实施例2制备所得到产物的xrd图谱;

29.图4是实施例3制备所得产物的断面sem背散射图;

30.图5是实施例4制备所得产物的平均zt值。

具体实施方式

31.下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

32.在本发明的第一个方面,本发明提出了一种原位共格复合热电材料。根据本发明的实施例,上述原位共格复合热电材料化学式为(1-y)cu

2+x

se-ybi

1-(a+b)

pbacabcuseo,其中,0≤x≤0.02,0.05≤y≤0.3,0《a≤0.1,0《b≤0.1。

33.发明人发现,其化学式为(1-y)cu

2+x

se-ybi

1-(a+b)

pbacabcuseo,其中,cu

2+x

se为cu过量x的cu2se,bi

1-(a+b)

pbacabcuseo为pb、ca双元素分别以a和b含量在bi位掺杂的bicuseo,通过选取cu

2+x

se(0≤x≤0.02)与bi

1-(a+b)

pbacabcuseo(0《a≤0.1,0《b≤0.1)进行原位共格复合,二者具有接近的载流子浓度,易于产生有效的复合效应,从而能够有效地散射声子,降低热导率,同时不阻碍载流子的输运,有利于热电性能的提升。同时,上述原位共格复合热电材料中bi

1-(a+b)

pbacabcuseo的摩尔分数为5%~30%,即0.05≤y≤0.3,发明人发现,若y小于0.05,复合样品的主相为稳定性差的cu2se,所得样品的稳定性较差;而若y大于0.3,所得复合样品的载流子浓度过高,导致塞贝克系数降低、热导率提升,热电性能下降。由此,采用本技术的bi

1-(a+b)

pbacabcuseo摩尔分数,所得原位共格复合热电材料具有更优异的高温及化学稳定性。综上,本技术的原位共格复合热电材料同时具备优异的热电性能和高稳定性。

34.进一步地,上述原位共格复合热电材料(1-y)cu

2+x

se-ybi

1-(a+b)

pbacabcuseo中,

0.01≤x≤0.02,0.05≤y≤0.25,0.03≤a≤0.06,0.06≤b≤0.1。由此,可以进一步提升原位共格复合热电材料的综合性能。

35.进一步地,上述原位共格复合热电材料(1-y)cu

2+x

se-ybi

1-(a+b)

pbacabcuseo中,0.05≤y≤0.2。由此,该原位共格复合热电材料的平均热电优值在中高温区(473k-973k)可超过1.0,适合于中高温区废热发电或者热电致冷的实际应用,且材料的稳定性较高。

36.进一步地,上述原位共格复合热电材料(1-y)cu

2+x

se-ybi

1-(a+b)

pbacabcuseo中,b=0.06。由此,cu

2+x

se与bi

1-(a+b)

pbacabcuseo可以达到最佳的复合效应,且材料的稳定性较高。

37.在本发明的第二个方面,本发明提出了一种制备上述原位共格复合热电材料的方法。根据本发明的实施例,参考图1,该方法包括:

38.s100:将bi粉、bi2o3粉、se粉、cu粉、pbo粉和cao粉混合后压片

39.该步骤中,通过将bi粉、bi2o3粉、se粉、cu粉、pbo粉和cao粉混合后压片,即可得到生坯。发明人发现,通过将原料粉压片成块,可以让粉末之间接触更充分,从而有助于后续自蔓延反应发生。优选地,在将bi粉、bi2o3粉、se粉、cu粉、pbo粉和cao粉混合得到的复合粉末压片之前,将复合粉末在玛瑙研钵中研磨15~25min,优选20min。由此,使得各原料粉可以充分混匀。具体的,上述压片过程在压片机中进行,所述原料粉均为市售的单质粉末或者氧化物粉末,其纯度超过99.5%。进一步地,上述压片的压力为3~6mpa。发明人发现,若压片的压力过小,压成的块体不够紧密,后续加热反应不充分;而若压片的压力过大,脱模时容易出现块体断裂现象。由此,采用本技术的压片压力有利于后续自蔓延反应充分,且易于脱模。

40.进一步地,上述bi粉、bi2o3粉、se粉、cu粉、pbo粉和cao粉的摩尔比为(y(1-a-b)/3):(y(1-a-b)/3):1:(2+x-xy-y):ya:yb,其中0≤x≤0.02,0.05≤y≤0.3,0《a≤0.1,0《b≤0.1。发明人发现,若x值过大,则所得复合样品的载流子浓度过低,电导率降低;同时,若y值过小,复合样品的主相为稳定性差的cu2se,所得样品的稳定性较差;而若y值过大,所得复合样品的载流子浓度过高,导致塞贝克系数降低、热导率提升,热电性能下降。另外;若a值过大,所得复合样品的载流子浓度过高,导致塞贝克系数降低、热导率提升,热电性能下降;且若b值过大,易形成析出相,影响稳定性。由此,采用本技术的摩尔比,制得的原位共格复合热电材料同时具备优异的热电性能和高稳定性。

41.s200:将生坯进行加热

42.该步骤中,通过将步骤s100得到的生坯进行加热,加热到一定时间后,发生自蔓延反应,随后停止加热,等待自然冷却,得到(1-y)cu

2+x

se-ybi

1-(a+b)

pbacabcuseo原位共格复合的成相样品。需要说明的是,上述加热的具体方式并不受特别限制,本领域技术人员可以根据实际需要进行选择,例如,可以为酒精灯外焰加热。

43.进一步地,上述加热的温度为400~600摄氏度,时间为1~2min。发明人发现,若加热的温度过低,无法引发自蔓延反应;而若加热的温度过高,bi、se元素易挥发,同时,若加热的时间过短,无法引发自蔓延反应;而若加热的时间过长,bi、se元素易挥发损失至空气中。由此,采用本技术的加热条件有利于引发自蔓延反应,同时可避免元素损失。

44.s300:将成相样品研磨后进行放电等离子烧结

45.该步骤中,通过将成相样品研磨后进行放电等离子烧结,即可得到原位共格复合热电材料。发明人发现,步骤s200得到的成相样品为疏松块体,实际应用较为困难,通过将

成相样品研磨后进行放电等离子烧结,即可得到致密的原位共格复合热电材料,有利于进行实际应用。具体的,上述放电等离子烧结过程在放电等离子烧结炉中进行。

46.进一步地,上述烧结温度为873~973k,烧结压力为40~50mpa,保温时间为3~5min。发明人发现,若烧结温度过低,样品不致密;而若烧结温度过高,样品易熔融。同时,若烧结压力过低,样品不致密;而若烧结压力过高,样品易碎。另外,若保温时间过短,样品不致密;而若保温时间过长,晶粒长大,影响热电性能。由此,采用本技术的烧结条件有利于得到高致密度和热电性能的复合材料。

47.发明人发现,通过将bi粉、bi2o3粉、se粉、cu粉、pbo粉和cao粉混合后压片,再将压片得到的生坯进行加热,使其发生自蔓延反应,生成(1-y)cu

2+x

se-ybi

1-(a+b)

pbacabcuseo原位共格复合的成相样品,该样品为疏松块体,实际应用较为困难,通过将成相样品研磨后进行放电等离子烧结,即可得到致密的原位共格复合热电材料。本技术的方法所用原料为现有市售单质及氧化物原料粉末,原料易得,且制备工艺简单,对实验设备及场所要求低,有利于规模化、工业化生产。同时,采用本技术的方法制得的原位共格复合热电材料同时具备优异的热电性能和高稳定性。

48.在本发明的第三个方面,本发明提出了一种热电器件。根据本发明的实施例,该热电器件包括上述的原位共格复合热电材料或采用上述的方法得到的原位共格复合热电材料。由此,该热电器件具有优异的热电性能和较长的使用寿命,在温差发电和固态制冷两个方面具有良好的应用前景。需要说明的是,上述针对原位共格复合热电材料和制备上述原位共格复合热电材料的方法所描述的特征和优点同样适用于该热电器件,此处不再赘述。

49.下面详细描述本发明的实施例,需要说明的是下面描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。另外,如果没有明确说明,在下面的实施例中所采用的所有试剂均为市场上可以购得的,或者可以按照本文或已知的方法合成的,对于没有列出的反应条件,也均为本领域技术人员容易获得的。

50.实施例1

51.(1)以bi粉、bi2o3粉、se粉、cu粉、pbo粉和cao粉为原料,然后根据(1/3y(1-a-b)):(1/3y(1-a-b)):1:(2+x-xy-y):ya:yb的摩尔比(其中x=0;y=30%;a=3%;b=6%)称量12g的原料粉末;

52.(2)在玛瑙研钵中进行研磨,研磨时间为20min,混合均匀后将复合粉末取出,放在金属磨具(直径12.5mm)中在压片机中压片,压力为5mpa,将压实块体放置在氧化铝坩埚中,在酒精灯外焰上加热(温度为600℃),30s左右后发生自蔓延反应,撤去酒精灯,等待自然冷却;

53.(3)将冷却后的疏松块体进行研磨至均匀无大颗粒,置于石墨模具中,进行放电等离子体烧结,烧结温度为923k,压力为40mpa,保温3min,得到原位共格复合热电材料0.7cu2se-0.3bi

0.91

pb

0.03

ca

0.06

cuseo。

54.对实施例1制备出的原位共格复合热电材料进行xrd表征,其xrd图谱参考图2,可以发现其主相为cu2se相和bicuseo相。所得样品在700℃时,电导率为316s/cm,塞贝克系数为197μv/k,zt值可达1.5以上;样品从室温到700℃循环测试3次后无明显变化,样品稳定性优异。

55.实施例2

0.05bi

0.88

pb

0.06

ca

0.06

cuseo(α样品)、0.9cu

2.02

se-0.1bi

0.88

pb

0.06

ca

0.06

cuseo(β样品)、0.85cu

2.02

se-0.15bi

0.88

pb

0.06

ca

0.06

cuseo(γ样品)、0.8cu

2.02

se-0.2bi

0.88

pb

0.06

ca

0.06

cuseo(δ样品)。

69.对实施例4制备出的4个样品进行热电性能测试,得到α、β、γ和δ样品在700℃时的zt值均在2.0以上。同时,计算得到四个样品在473k到973k温度范围内的平均zt值。参考图5,四个样品的平均zt值均超过1.2,其中α样品的平均zt值约为1.7。所有的样品在室温至700℃循环测试3次后均无明显变化,稳定性能优异。说明采用该方法、该组分制备的原位共格硒氧化物具有优异的中高温区热电性能,在该温区范围内具有实现废热发电或者热电致冷应用的潜力。

70.对比例

71.与实施例4的区别在于:步骤(1)中以bi粉、bi2o3粉、se粉和cu粉为原料,然后根据1/3y:1/3y:1:(2-y)的摩尔比(其中y=1%)称量原料粉末,其余同实施例4。最终制得热电材料0.09cu2se-0.01bicuseo,其室温电导率为342s/cm,室温塞贝克系数为148μv/k,在700℃时zt值不到1.0,其热电性能相比实施例4中样品的性能有明显下降;且从室温到700℃循环测试3次后有轻微变形,稳定性能较差。

72.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

73.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1