薄膜电路侧面图形化方法、薄膜电路批量制备方法及系统与流程

1.本发明涉及薄膜电路制备技术领域,特别是涉及一种薄膜电路侧面图形化方法、薄膜电路批量制备方法及系统。

背景技术:

2.薄膜电路(thin film circuits,tfc)是采用薄膜沉积工艺结合光刻、蚀刻工艺在氧化铝、氮化铝、微晶玻璃、蓝宝石、石英玻璃、铁氧体、微波陶瓷基板制备出电容器、电阻器、电感器、微带线等而成的一种电子元件。由于薄膜电路往往应用于微波频段,因此,薄膜电路又被称之为微波集成电路(microwave integrated circuits,mic)。常用的薄膜电路只能在基板的正反面布置电路图形,而随着三维电子组件技术(three

–

dimensional moulded interconnect device or electronic assemblies,3d-mid)的发展,要求薄膜电路不但在正、背表面布置电路图形,还需要在侧面布置电路图形,并且正、背、侧面电路图形形成电气互连。如图1所示,侧面宽度等于薄膜电路基板的厚度,相对于其正、背面尺寸要小得多,因此在侧面制备电路图形比在正、背面制备电路图形难度大得多。

3.常用的侧面图形化薄膜电路的制备方法为光刻-蚀刻法。该方法先通过光刻-蚀刻的工艺,在薄膜电路基板的正面和背面制备出电路图形,然后将陶瓷基板切割成条状,露出需要图形化的侧面,然后在侧面沉积金属薄膜,再对侧面涂布光刻胶,对侧面进行曝光、蚀刻,实现侧面的图形化。专利cn102280407.a便是采用此方法制备侧面图形化的薄膜电路。此方法存在两个大的技术缺陷:第一,无论采用何种薄膜沉积工艺,侧面沉积金属薄膜时,已经制备出的正、背面电路表面也会沉积上少许的金属薄膜,造成正、背图形污染;第二,由于侧面尺寸较小,对侧面涂布光刻胶的过程,操作不方便,同时侧面光刻胶的均匀性较差,因此不易于批量生产,同时也难以获得较高质量的侧面电路图形。

4.另一种常用的侧面图形化的方法是“激光直写”法。该方法先在薄膜电路基板的正、背面制备出电路图形,然后将陶瓷基板切割成条状,露出需要图形化的侧面,接着在侧面涂布含有金属颗粒的涂层(该涂层一般由纳米金属颗粒与有机物混合而成),然后利用激光照射侧面需要形成电路的区域,激光照射完成之后,在某种有机溶剂中对激光照射后的样品进行清洗。被激光照射到的区域,涂层中的有机物挥发,留下的纳米金属颗粒在激光的作用下固化在侧面,不能被有机溶剂清洗掉;未被照射到的区域的涂层溶于有机溶剂中,纳米金属颗粒也一起被清洗掉。该方法利用了激光照射的高精度,提高了电路图形的质量,但该方法仍需要对基板侧面涂布含有金属颗粒的涂层,涂布过程中仍会对正、背电路图形造成污染。

技术实现要素:

5.本发明的目的是提供一种薄膜电路侧面图形化方法、薄膜电路批量制备方法及系统,能够在减少对薄膜电路基板正面电路图形和背面电路图形的污染的基础上,在基板侧面制备电路图形。

6.为实现上述目的,本发明提供了如下方案:

7.一种薄膜电路侧面图形化方法,包括:

8.在激光诱导母体板上涂覆纳米金属颗粒-有机物涂层,并对纳米金属颗粒-有机物涂层进行风干处理;

9.将激光诱导母体中涂覆有风干后的纳米金属颗粒-有机物涂层得一面紧贴基板侧面;

10.利用激光按照预设侧面电路图形照射贴有激光诱导母体板的基板侧面,使得激光照射处纳米金属颗粒-有机物涂层中的纳米金属颗粒固化在基板侧面上,形成侧面电路图形;

11.移除激光照射后的激光诱导母体板。

12.可选的,在激光诱导母体板上涂覆纳米金属颗粒-有机物涂层,并对纳米金属颗粒-有机物涂层进行风干处理之前,还包括:

13.在激光诱导母体板上涂覆金属涂层,并对金属涂层进行风干处理。

14.可选的,所述金属涂层为钼或铬。

15.可选的,所述激光诱导母体板为聚对苯二甲酸类塑料板。

16.可选的,所述纳米金属颗粒-有机物涂层中的金属为银或铜。

17.可选的,所述纳米金属颗粒-有机物涂层中的有机物为聚乙烯醇、聚乙烯醇缩丁醛酯或聚氯乙烯中的一种。

18.一种薄膜电路批量制备方法,包括:

19.按照预设正面电路图形,利用金属薄膜沉积、光刻和蚀刻技术在基板上表面制备正面电路图形阵列;

20.按照预设背面电路图形,利用金属薄膜沉积、光刻和蚀刻技术在基板下表面制备背面电路图形阵列;所述背面电路图形阵列中的多个背面电路图形的位置与所述正面电路图形阵列中的多个正面电路图形一一对应;

21.按照正面电路图形阵列的行数对制备有正面电路图形阵列和背面电路图形阵列的基板进行切割处理,得到多个子基板;

22.确定任一子基板为当前子基板;

23.利用上述的薄膜电路侧面图形化方法,在所述当前子基板的切割侧面上同时制备多个侧面电路图形;多个所述处理侧面电路图形的位置与所述当前子基板上表面的多个正面电路图形的位置一一对应;所述切割侧面为按照正面电路图形阵列的行对制备有正面电路图形阵列和背面电路图形阵列的基板进行切割处理形成的切割面;

24.按照正面电路图形阵列的列数对制备有多个侧面电路图形的当前子基板进行切割处理,得到多个薄膜电路。

25.一种薄膜电路批量制备系统,包括:

26.正面电路图形阵列制备模块,用于按照预设正面电路图形,利用金属薄膜沉积、光刻和蚀刻技术在基板上表面制备正面电路图形阵列;

27.背面电路图形阵列制备模块,用于按照预设背面电路图形,利用金属薄膜沉积、光刻和蚀刻技术在基板下表面制备背面电路图形阵列;所述背面电路图形阵列中的多个背面电路图形的位置与所述正面电路图形阵列中的多个正面电路图形一一对应;

28.第一切割模块,用于按照正面电路图形阵列的行数对制备有正面电路图形阵列和背面电路图形阵列的基板进行切割处理,得到多个子基板;

29.当前子基板确定模块,用于确定任一子基板为当前子基板;

30.侧面电路图形阵列制备模块,用于利用上述的薄膜电路侧面图形化方法,在所述当前子基板的切割侧面上同时制备多个侧面电路图形;多个所述处理侧面电路图形的位置与所述当前子基板上表面的多个正面电路图形的位置一一对应;所述切割侧面为按照正面电路图形阵列的行对制备有正面电路图形阵列和背面电路图形阵列的基板进行切割处理形成的切割面;

31.第二切割模块,用于按照正面电路图形阵列的列数对制备有多个侧面电路图形的当前子基板进行切割处理,得到多个薄膜电路。

32.根据本发明提供的具体实施例,本发明公开了以下技术效果:

33.本发明提供了一种薄膜电路侧面图形化方法、薄膜电路批量制备方法及系统,其中,薄膜电路侧面图形化方法,包括:在激光诱导母体板上涂覆纳米金属颗粒-有机物涂层,并对纳米金属颗粒-有机物涂层进行风干处理;将激光诱导母体中涂覆有风干后的纳米金属颗粒-有机物涂层得一面紧贴基板侧面;利用激光按照预设侧面电路图形照射贴有激光诱导母体板的基板侧面,使得激光照射处纳米金属颗粒-有机物涂层中的纳米金属颗粒固化在基板侧面上,形成侧面电路图形;移除激光照射后的激光诱导母体板。本发明通过在激光诱导母体板上涂覆纳米金属颗粒-有机物涂层并风干,利用激光使得激光照射处纳米金属颗粒-有机物涂层中的纳米金属颗粒固化在基板侧面上形成侧面电路图形;避免了液态纳米金属颗粒-有机物涂层直接与基板接触污染正面电路图形和背面电路图形。

附图说明

34.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

35.图1为本发明背景技术中侧面图形化薄膜电路示意图;

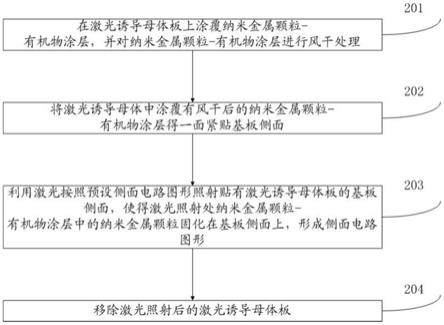

36.图2为本发明实施例一中薄膜电路侧面图形化方法流程图;

37.图3为本发明实施例二中薄膜电路批量制备方法流程图;

38.图4为本发明实施例二中激光诱导沉积示意图。

具体实施方式

39.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

40.本发明的目的是提供一种薄膜电路侧面图形化方法、薄膜电路批量制备方法及系统,能够在减少对薄膜电路基板正面电路图形和背面电路图形的污染的基础上,在基板侧面制备电路图形。

41.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

42.实施例一

43.如图2,本实施例提供了一种薄膜电路侧面图形化方法,包括:

44.步骤201:在激光诱导母体板上涂覆纳米金属颗粒-有机物涂层,并对纳米金属颗粒-有机物涂层进行风干处理;

45.步骤202:将激光诱导母体中涂覆有风干后的纳米金属颗粒-有机物涂层得一面紧贴基板侧面;

46.步骤203:利用激光按照预设侧面电路图形照射贴有激光诱导母体板的基板侧面,使得激光照射处纳米金属颗粒-有机物涂层中的纳米金属颗粒固化在基板侧面上,形成侧面电路图形;

47.步骤204:移除激光照射后的激光诱导母体板。

48.在步骤201:之前,还包括:

49.在激光诱导母体板上涂覆金属涂层,并对金属涂层进行风干处理。

50.具体的,金属涂层为钼(mo)或铬(cr)。

51.具体的,激光诱导母体板为聚对苯二甲酸类塑料(pet)板。

52.具体的,纳米金属颗粒-有机物涂层中的金属为银或铜。

53.纳米金属颗粒-有机物涂层中的有机物为聚乙烯醇(pva)、聚乙烯醇缩丁醛酯(pvb)或聚氯乙烯(pvc)中的一种。

54.实施例二

55.如图3,本实施例提供了一种薄膜电路批量制备方法,包括:

56.步骤301:按照预设正面电路图形,利用金属薄膜沉积、光刻和蚀刻技术在基板上表面制备正面电路图形阵列;

57.步骤302:按照预设背面电路图形,利用金属薄膜沉积、光刻和蚀刻技术在基板下表面制备背面电路图形阵列;背面电路图形阵列中的多个背面电路图形的位置与正面电路图形阵列中的多个正面电路图形一一对应;

58.步骤303:按照正面电路图形阵列的行数对制备有正面电路图形阵列和背面电路图形阵列的基板进行切割处理,得到多个子基板;

59.步骤304:确定任一子基板为当前子基板;

60.步骤305:利用实施例一所述的薄膜电路侧面图形化方法,在当前子基板的切割侧面上同时制备多个侧面电路图形;多个处理侧面电路图形的位置与当前子基板上表面的多个正面电路图形的位置一一对应;切割侧面为按照正面电路图形阵列的行对制备有正面电路图形阵列和背面电路图形阵列的基板进行切割处理形成的切割面;

61.步骤306:按照正面电路图形阵列的列数对制备有多个侧面电路图形的当前子基板进行切割处理,得到多个薄膜电路。

62.针对常用的侧面图形化的薄膜电路制造方法的不足,本发明开发出一种“激光诱导沉积”制备侧面图形的方法,以克服上述两种方法的不足。如图4,本发明的主要技术要点为先在有机薄膜表面涂布一层含有纳米金属颗粒的有机物涂层,然后将有机薄膜紧贴在陶瓷基板上(含有纳米金属涂层的表面与陶瓷基板接触),然后激光照射在有机薄膜表面,在

激光的作用下,纳米金属颗粒转移并固化在陶瓷基板上形成电路图形。为了提高激光照射时的效率,可以在有机薄膜表面先沉积一层具有较高热效应的金属薄膜,如mo、cr薄膜。

63.本发明制造侧面图形化的薄膜电路的方法如下:

64.第一步:通过金属薄膜沉积、光刻、蚀刻等技术在电路基板的正、背面制备出电路图形。

65.第二步:将第一步获得的薄膜电路基板切割成条状,露出需要图形化的侧面。

66.第三步:选择pet薄膜作为激光诱导的母体材料,并在pet薄膜上沉积mo或者cr等金属薄膜。

67.第四步:在第三步的pet膜的mo或cr等金属的表面涂布由纳米金属颗粒及有机物组成的涂层。

68.第五步:将第四步的pet膜的有涂层的表面与陶瓷侧面贴在一起。

69.第六步:利用激光照射pet膜,激光照射到的区域,纳米金属颗粒转移到基板的侧面,并在激光的作用下固化在陶瓷侧面;未到激光照射到的区域,没有金属颗粒转移过来,没有形成电路图形。

70.第七步:将pet膜从侧面取走,按尺寸规格划切成具有侧面图形化的薄膜电路产品。

71.实施例三

72.本实施例提供了一种薄膜电路批量制备系统,包括:

73.正面电路图形阵列制备模块,用于按照预设正面电路图形,利用金属薄膜沉积、光刻和蚀刻技术在基板上表面制备正面电路图形阵列;

74.背面电路图形阵列制备模块,用于按照预设背面电路图形,利用金属薄膜沉积、光刻和蚀刻技术在基板下表面制备背面电路图形阵列;背面电路图形阵列中的多个背面电路图形的位置与正面电路图形阵列中的多个正面电路图形一一对应;

75.第一切割模块,用于按照正面电路图形阵列的行数对制备有正面电路图形阵列和背面电路图形阵列的基板进行切割处理,得到多个子基板;

76.当前子基板确定模块,用于确定任一子基板为当前子基板;

77.侧面电路图形阵列制备模块,用于利用实施例一所述的薄膜电路侧面图形化方法,在当前子基板的切割侧面上同时制备多个侧面电路图形;多个处理侧面电路图形的位置与当前子基板上表面的多个正面电路图形的位置一一对应;切割侧面为按照正面电路图形阵列的行对制备有正面电路图形阵列和背面电路图形阵列的基板进行切割处理形成的切割面;

78.第二切割模块,用于按照正面电路图形阵列的列数对制备有多个侧面电路图形的当前子基板进行切割处理,得到多个薄膜电路。

79.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的系统而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

80.本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据

本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1