引线上芯片半导体器件及引线上芯片半导体器件制造方法与流程

引线上芯片半导体器件及引线上芯片半导体器件制造方法

1.优先权要求

2.本技术要求于2020年12月17日提交的意大利专利申请no.102020000031229的优先权权益,其内容通过法律允许的最大限度整体引用并入本文。

技术领域

3.本文的描述涉及包括引线上芯片布置的半导体器件,其可以适合于在诸如汽车、工业和/或消费电子设备之类的各种部门中使用。

背景技术:

4.常规封装的半导体器件可以包括金属引线框,其包括管芯焊盘和围绕管芯焊盘布置(例如,围绕管芯焊盘径向延伸)的一组导电引线,以及布置在管芯焊盘上(例如,附接在管芯焊盘上)的至少一个半导体管芯或芯片。被布置在管芯焊盘上的半导体管芯可以包括在其与管芯焊盘相对的前表面处的一组接合焊盘(例如,通常可以被指定为顶表面或上表面的表面)。接合焊盘可以通过接合线(例如,金线)电耦合到引线框的引线。半导体器件还可以包括塑料材料(例如,树脂)的包封壳体,其包封布置在管芯焊盘、接合线和面向管芯焊盘的导电引线的至少一部分上的半导体管芯,以便防止其损坏或腐蚀。

5.在常规芯片上引线半导体器件中,半导体管芯可以大于引线框的管芯焊盘。因此,半导体管芯可以从半导体管芯被布置在其上的管芯焊盘的区域“横向地”突出,并且它可以被布置(至少部分地)在面向管芯焊盘的引线的(至少一些引线的端部)上(例如,引线的在管芯焊盘“近侧”的部分)。该特定布置有利于在相对小的封装中容纳相对大的半导体管芯。

6.在引线上芯片的半导体器件中,半导体管芯的(横向)侧壁可以位于距包封壳体的(横向)侧壁的短距离处,并且可用于壳体内部的引线接合的引线的面积可以被减小。因此,将半导体管芯的接合焊盘电耦合到引线可能是麻烦的,并且引线上芯片半导体器件中的引线接合操作的可靠性可能受到负面影响。

7.因此,在本领域中需要提供用于引线上芯片半导体器件的改进的接合技术。

8.在本领域中需要有助于提供用于引线上芯片半导体器件的这种改进的接合技术。

技术实现要素:

9.一个或多个实施例可以涉及半导体器件。

10.一个或多个实施例可以涉及制造半导体器件的对应方法。

11.在一个或多个实施例中,半导体器件可以包括支撑基底、围绕支撑基底布置的导电引线、被布置在支撑基底上的半导体管芯、以及模制到半导体管芯和引线上的激光可激活材料层。引线可以具有面向支撑基底的相应近侧部分以及背向支撑基底的相应远侧部分。半导体管芯可以在其与支撑基底相对的前表面处具有一组接合焊盘,并且半导体管芯也可以被布置在引线中的一个或多个引线的近侧部分上。半导体器件可以包括在激光可激活材料的选定空间位置的经激光结构化的导电结构。导电结构可以包括在半导体管芯的接

合焊盘与激光可激活材料层的前表面之间延伸的第一过孔、在引线的远侧部分与激光可激活材料层的前表面之间延伸的第二过孔、以及在激光可激活材料层的前表面处延伸并且将所选择的第一过孔连接到所选择的第二过孔的线。

12.因此,一个或多个实施例可以促进将相对大的半导体管芯装配到相对小的封装中,同时甚至在小空间内提供半导体管芯和引线之间的可靠电连接。

附图说明

13.现在将仅通过示例的方式参考附图来描述一个或多个实施例,其中:

14.图1和2是常规芯片上引线半导体器件的某些部件的示例性横截面侧视图;

15.图3a至图3h是根据本说明书的一个或多个实施例的制造引线上芯片半导体器件的方法的某些步骤的示例性横截面侧视图;

16.图4a是在如在图3e中例示的金属沉积步骤之后的根据本说明书的一个或多个实施例的引线上芯片半导体器件的前(例如,顶部或上部)表面的平面图;以及

17.图4b是在如在图3e中例示的金属沉积步骤之后的根据本说明书的一个或多个实施例的引线上芯片半导体器件的后(例如,底部或下部)表面的平面图。

具体实施方式

18.在随后的描述中,示出了旨在提供对本说明书的实施例的示例的深入理解的一个或多个具体细节。可以在没有一个或多个具体细节的情况下或者通过其他方法、部件、材料等获得实施例。在其他情况下,未详细示出或描述已知的结构、材料或操作,以使得实施例的某些方面将不被模糊。

19.在本说明书的框架中对“实施例”或“一个实施例”的引用旨在指示关于该实施例描述的特定配置、结构或特性包括在至少一个实施例中。因此,在本说明书的一个或多个点中可能存在的诸如“在实施例中”或“在一个实施例中”的短语不一定指代一个和相同的实施例。此外,在一个或多个实施例中,可以以任何适当的方式组合特定的构形、结构或特性。

20.本文使用的标题/引用仅为了方便而提供,并且因此不限定保护范围或实施例的范围。

21.在整个附图中,除非上下文另有指示,否则相同的部分或元件用相同的附图标记/标号来指示,并且为了简洁起见,对应的描述将不再重复。

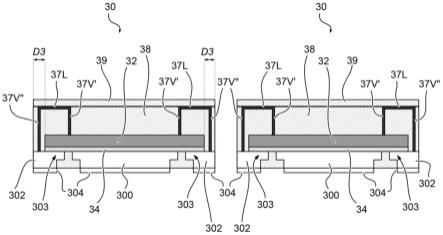

22.通过对示例性实施例的详细描述的描述,首先可以参考图1和2,图1和2分别是常规的芯片上引线半导体器件10和10’的示例性截面侧视图。特别地,本文举例说明的半导体器件10和10’包括扁平无引线封装(例如qfn封装)。

23.如在图1和2中例示的,常规的引线上芯片半导体器件包括引线框(例如,金属引线框),其包括管芯焊盘100以及围绕管芯焊盘100布置的多个导电引线102。半导体管芯12被布置在管芯焊盘100上,例如通过非导电管芯附接材料14附接。在半导体管芯12比管芯焊盘100更大(例如,更宽和/或更长)的情况下,它从管芯焊盘100横向突出并且被布置在引线102的面向管芯焊盘100的近侧部分103上。例如,半导体管芯12的外围部分可以通过用于将半导体管芯12附接到管芯焊盘100的相同的非导电管芯附接材料14而被附接到引线102的近侧部分103上。

24.如在图1和图2中例示的,传统的引线上芯片半导体器件可以包括接合线16(参见图1)或16’(参见图2),其被布置为将设置在半导体管芯12的前表面(例如,顶部或上部)表面12a上的接合焊盘电耦合至引线102。半导体器件还包括包封外壳18(例如,模制外壳),其包括包封半导体管芯12、管芯焊盘100、接合线16和面向管芯焊盘100的导电引线102的至少一部分的塑料材料。纯粹作为示例,常规qfn芯片上引线半导体器件10、10’可以具有5mm

×

5mm(1mm=10-3

m)的最大横向尺寸。

25.由于半导体管芯12被布置在引线102的近侧部分103上,半导体管芯12的(横向)侧壁12b与包封外壳18的(横向)侧壁18b之间的距离(或间隙)d1可以为短的(例如,约0.3mm)。因此,引线102上可用于执行引线接合工艺的区域可能是有限的,可能导致引线接合工艺的可靠性差。

26.例如,如在图1中例示的,接合线16可以被布置为在引线102上具有高的“着陆角度(landing angle)”,这可以导致在引线接合过程期间接合缝线被机械地施加应力。另外,接合线16可以布置为紧邻半导体管芯12的上边缘,在包封壳体18的模制的之前或之后具有与半导体管芯12接触的风险。

27.如在图2中例示的,接合线16’可以被布置为以保持距半导体管芯12的上边缘的安全距离,但是这可以导致线环高度过于激进,在包封壳体18的模制的期间或之后具有发生下垂和/或破坏线16’的风险。

28.因此,本说明书的一个或多个实施例涉及包括由激光直接结构化(lds)技术实现的管芯到引线互连的引线上芯片半导体器件,其有助于增加接合工艺的可靠性并且甚至在小空间内提供到引线的可靠电连接。

29.下面描述的图3a至图3h是根据本说明书的一个或多个实施例的制造引线上芯片半导体器件30的方法的某些步骤的示例性横截面侧视图。要注意的是,为了便于理解,将参照可能的制造方法来公开半导体器件本身的各种细节。还应注意,图3a到3h示出了被制造的一对半导体器件30,只要半导体工业中的常规制造工艺在共用公共基底或引线框的多批器件上执行,其在制造工艺结束时被切断以将单独器件中的一个与其它器件分离(例如,在所谓的“切单”步骤期间)。

30.如图3a中例示的,根据一个或多个实施例的方法可以包括提供其他常规引线框的步骤。对于每个半导体器件30,引线框可以包括管芯焊盘300和围绕管芯焊盘300布置的相应引线302。引线302可以包括面向管芯焊盘300的相应的近侧(端部)部分303。

31.应注意,虽然本说明书主要涉及提供“引线框”(例如,金属引线框),但一个或多个实施例可以包括代替管芯焊盘300的非导电支撑基底,该支撑基底具有集成在其中并且充当“引线”的导电结构,例如球栅阵列(bga)封装中的情况。

32.如在图3b中例示的,根据一个或多个实施例的方法可以包括将半导体管芯32布置在引线框的每个管芯焊盘300上的步骤,依赖于引线上芯片配置。例如,半导体管芯32可以经由管芯附接材料34(例如,管芯附接膜)附接在管芯焊盘300上。由于半导体管芯32可以比管芯焊盘300更大(例如,更宽和/或更长),所以它可以从管芯焊盘300横向突出并且可以被布置在面向管芯焊盘300的(至少一些)引线302的端部303上。例如,半导体管芯32的外围部分可以通过非导电管芯附接材料34(例如,非导电管芯附接膜)被附接到引线302的近侧部分303上。可选地,这种非导电管芯附接材料可以是用于将半导体管芯32附接到管芯焊盘

300的相同管芯附接材料(例如,连续粘合剂膜34可以设置在管芯焊盘300和引线302的端部303上)。

33.应注意,虽然本说明书主要涉及提供大于管芯焊盘300的半导体管芯32,但一个或多个实施例可适用于在半导体管芯至少部分地布置在引线302上的任何情况,与其尺寸无关。例如,多管芯半导体器件可以包括布置在管芯焊盘300上的多个半导体管芯,它们都不大于管芯焊盘300,但是它们中的至少一个至少部分地布置在引线302上(例如,以便容纳彼此适当地间隔开和/或容纳管芯到管芯互连的多个管芯)。

34.如在图3c中例示的,根据一个或多个实施例的方法可以包括以下步骤:将激光可激活材料层38(例如,适合于执行激光直接结构化(lds)工艺的树脂材料)提供(例如,模制)到半导体管芯32和引线302上以包封半导体管芯32和引线框,从而留下管芯焊盘300和引线302的暴露的后(例如,底部或下部)侧。

35.纯粹作为示例,激光可激活材料层38可以具有从基底的前(例如,顶部或上部)表面(例如,引线302的前表面302a或管芯焊盘300的前表面)测量的厚度t,其为至少100μm。可选地,厚度t可以在100μm至140μm、可选地110μm至130μm、可选地大约120μm(1μm=10-6

m)的范围内。

36.根据lds技术,可以在用于模制半导体器件30的封装的塑料材料(或包封壳体的与半导体管芯32接触的至少一部分38)中提供可由激光辐射激活的金属无机化合物。然后可以将激光辐射引导到激光可激活塑料材料38上,以在激光可激活塑料材料上和在激光可激活塑料材料中图案化电路迹线的路线。在激光辐射撞击塑料材料的情况下,金属添加剂形成经激光激活(例如,微粗糙)的轨道或线。该经激光激活的轨道或线的金属颗粒形成用于随后的金属化步骤的核,该后续的金属化步骤将在经激光激活的塑料材料上生长导电轨道。

37.如图3d所示,根据一个或多个实施例的方法可以包括以下步骤:将激光辐射引导到激光可激活材料38上,以在激光可激活材料38的前(例如,顶部或上部)表面38a处图案化(或构造)一组经激光激活的线36l,以及延伸穿过激光可激活材料38(穿模过孔,tmw)的经激光激活的过孔36v。经激光激活的过孔36v可以包括过孔36v’和过孔36v”,过孔36v被配置为将在前表面38a处延伸的经激光激活的线36l耦合到设置在半导体管芯32的前表面32a上的接合焊盘,并且过孔36v被配置为将经激光激活的线36l耦合到引线302上的接合区域。这样的经激光激活的线和过孔36l、36v将因此用作用于一个或多个后续电镀步骤的“种子”线和过孔,以便在被设置在半导体管芯32的前表面32a上的接合焊盘与引线302之间提供电连接。下面将参照附图4a和4b讨论经激光激活的线和过孔36l、36v的各种有利细节。

38.如图3e所示,根据一个或多个实施例的方法可以包括将金属层(例如,铜层)沉积(例如,生长)到经激光激活的线和过孔36l、36v上以提供相应的导电线和过孔37l、37v的步骤。导电过孔37v(穿模过孔,tmw)因此可以包括过孔37v’和过孔37v”,过孔37v被配置为将在前表面38a处延伸的导电线37l耦合到设置在半导体管芯32的前表面32a上的接合焊盘,并且过孔37v被配置为将导电线37l耦合到引线302上的接合区域。

39.可以通过无电沉积和/或通过电镀(电镀)将金属层沉积到经激光激活的线和过孔36l、36v上。可选地,可以执行第一化学镀步骤以提供第一薄层金属材料(例如,具有几微米的厚度,诸如在2μm至5μm之间),并且可以执行第二电镀步骤以提供第二厚层的金属材料

(例如,具有几十微米的厚度,诸如在10μm至100μm之间)到第一金属层上。下面将参照附图4a和4b讨论导电线和过孔37l、37v的各种有利细节。

40.如图3f所示,根据一个或多个实施例的方法可以包括提供包封层39(例如,包括塑料材料)以包封导电线37l的步骤。包封层39的材料可以是例如用于执行lds过程的相同的塑料材料,具有或不具有激光可激活金属添加剂化合物。备选地,包封层39的材料可以是不同的材料(例如,抗蚀剂材料),并且可以借助于任何合适的沉积技术来沉积。

41.如图3g所示,根据一个或多个实施例的方法可以包括在图3f中例示的半导体器件30的包封之后、在管芯焊盘300和/或引线302的暴露(后)表面处提供(例如,电镀)金属层304的步骤。金属层304可包括锡(sn)。这样的步骤纯粹是可选的并且可以被避免,例如,在引线框是预镀敷的类型的情况下(例如,其由在其后表面处具有镀锡层的开端提供)。

42.如图3h中例示的,根据一个或多个实施例的方法可以包括将半导体器件30彼此分离的步骤,例如,通过沿着切割线x30切割或锯切(“切单”步骤)。

43.因此,依赖于用于制造管芯到引线互连37l、37v的lds技术可以促进提供可靠的电连接,即使在半导体管芯32的(横向)侧壁32b与包封外壳38的(横向)侧壁38b之间的距离(或间隙)d3是短的情况下,如本文所例示的引线上芯片qfn半导体器件中那样。

44.就这一点而言,可以参考图4a和图4b,图4a和图4b分别是根据本说明书的一个或多个实施例的在金属沉积步骤之后的引线上芯片半导体器件30的前表面(例如,顶部或上部)表面和后部(例如,底部或下部)表面的平面图,如在图3e中例示的。

45.在一个或多个实施例中,过孔37v’和/或37v”可以具有横截面(例如,圆形横截面),其具有至少30μm的更小尺寸(例如,直径)。可选地,更小尺寸可以在30μm至70μm的范围内。可选地,更小尺寸可以在40μm至60μm的范围内。可选地,更小尺寸可以等于约50μm。

46.应注意,通过激光直接结构化来制造穿模过孔的过程可以导致具有大体上圆锥形形状(即,具有其面积倾向于从lds材料的表面38a朝向半导体管芯32的表面32a及/或引线302的表面减小的横截面)的过孔37v’及37v”的结构。例如,这可能是由于在通过lds材料38的不同深度处的激光聚焦的损失。因此,当在本说明书的上下文中提及过孔37v或线37l的“尺寸”或“直径”时,这样的尺寸或直径旨在在lds材料38的前表面38a处测量,其中激光束在图3d中例示的步骤期间被聚焦。

47.在如在图4a和4b中例示的一个或多个实施例中,引线过孔37v”可以具有一定类型的椭圆或细长横截面,具有在垂直于半导体管芯32和包封外壳38的相应(横向)侧壁32b和38b的方向上测量的第一直径d(或次轴线),以及在平行于相应(横向)侧壁32b和38b并且平行于半导体管芯32的前表面32a的平面的方向上测量的第二直径d(或主轴线)。

48.在一个或多个实施例中,第一直径d的长度可以是至少30μm。可选地,第一直径d的长度可以在30μm至70μm的范围内。可选地,第一直径d的长度可以在40μm至60μm的范围内。可选地,第一直径d的长度可以等于约50μm。

49.在一个或多个实施例中,第二直径d的长度可以被确定为相对于引线302的前表面302a测量的lds材料38的厚度t的函数(即,第二直径d的长度可以被确定为过孔37v”的深度的函数)。例如,第二直径d的长度可以等于至少0.8*t。可选地,第二直径d的长度可以在0.8*t至1.2*t的范围内。可选地,第二直径d的长度可以在0.9*t至1.1*t的范围内。可选地,第二直径d的长度可以等于约t。

50.在一个或多个实施例中,提供椭圆形过孔37v”可以有助于克服依赖于过孔的1:1纵横比(直径对深度)传统电镀工艺设计规则(适用于圆形过孔)。依赖于椭圆形过孔,较短的直径d可以短到30μm,而较长的直径d可以近似等于lds材料38的厚度t。

51.附加地或备选地,第二直径d的长度可以被确定为导电引线302的宽度w的函数。例如,第二直径d的长度可以等于宽度w减去在lds方法期间使用的激光束的精度。这种精度可以例如在10μm到20μm的范围内,可能等于15μm。

52.应注意,虽然本说明书主要涉及提供椭圆形或细长过孔37v”,但一个或多个实施例可以包括具有其它形状(例如,正方形或矩形)的过孔37v”,其也可参考第一轴线和第二轴线限定。

53.在一个或多个实施例中,可以根据lds过程期间使用的激光束的精度来选择过孔37v”的(横向)侧壁与半导体管芯32的相应(横向)侧壁32b之间的距离(或间隙)d3。附加地或备选地,可以根据在lds过程期间使用的激光束的精度来选择过孔37v”的(横向)侧壁与封装壳38的相应(横向)侧壁38b之间的距离(或间隙)d3。例如,这样的距离d3和/或d3’可以是至少10μm。可选地,距离d3和/或d3’可以在10μm至50μm的范围内。可选地,距离d3和/或d3’可以在15μm至30μm的范围内。可选地,距离d3和/或d3’可以等于20μm。

54.因此,在一个或多个实施例中,提供具有小的第一直径d(例如,与30μm一样小)的过孔37有利于制造引线上芯片半导体器件,其中半导体管芯32的(横向)侧壁32b与封装壳体38的(横向)侧壁38b之间的距离d3是短的。

55.例如,在过孔37”具有30μm的次轴线d并且与壁32b和壁38b中的每个壁隔开15μm的纯示例性情况下,距离d3可以与60μm一样短。在另一纯粹示例性的情况下,在过孔37具有50μm的次轴线d并且与壁32b和壁38b中的每个壁隔开30μm的情况下,距离d3可以与110μm一样短。

56.因此,在一个或多个实施例中,半导体管芯32甚至可以布置在引线302的大部分区域上。

57.因此,一个或多个实施例可以提供以下优点中的一个或多个优点:半导体管芯32的面积可以与包封壳体的面积一样大,减去在每一侧的一定裕度或间隙d3,其中裕度可以小至例如60μm或110μm;可以在常规qfn芯片上引线半导体器件上使用短引线302;与常规引线接合工艺相比,可以实现半导体管芯接合工艺的降低的关键性和改进的可靠性;并且相对于常规圆形过孔,椭圆/细长过孔37v”的接触面积可以增加。

58.如本文所例示的,半导体器件(例如,30)可以包括:支撑基底(例如,300);围绕支撑基底布置的导电引线(例如,302),导电引线包括面向支撑基底的相应近侧部分(例如,303)和背向支撑基底的相应远侧部分;被布置(例如,34)到支撑基底上并且被布置到导电引线中的一个或多个导电引线的近侧部分上的半导体管芯(例如,32),半导体管芯包括在其与支撑基底相对的前表面处的一组接合焊盘(例如,32a);模制到半导体管芯和导电引线上的激光可激活材料层(例如,38);以及在激光可激活材料的选定空间位置处经激光结构化的导电结构(例如,37l、37v)。

59.如本文所例示的,导电结构可以包括:i)在半导体管芯的前表面处的接合焊盘与激光可激活材料层的前表面(例如,38a)之间延伸的第一导电过孔(例如,37v’);ii)在导电引线的远侧部分与激光可激活材料层的前表面之间延伸的第二导电过孔(例如,37v”);以

及iii)在激光可激活材料层的前表面处延伸并且将所选择的第一导电过孔连接到所选择的第二导电过孔的导电线(例如,37l)。

60.如本文所例示的,第一导电过孔和第二导电过孔可以具有至少30μm的具有更小尺寸(例如,d)的横截面,可选地可以在30μm至70μm的范围内、可选地40μm至60μm的范围内、可选地约50μm。

61.如本文所例示的,第二导电过孔可以具有细长横截面(例如,近似椭圆或椭圆形或矩形),该细长横截面具有在垂直于半导体管芯的相应侧壁(例如,32b)的方向上延伸的次轴线(例如,d)和在平行于半导体管芯的相应侧壁和半导体管芯的前表面的方向上延伸的主轴线(例如,d)。

62.如本文所例示的,第二导电过孔的次轴线的长度可以是至少30μm,可选地可以在30μm至70μm的范围内、可选地40μm至60μm的范围内、可选地约50μm。

63.如本文所例示的,激光可激活材料层可以具有厚度t,并且第二导电过孔的主轴线的长度可以等于至少0.8*t,可选地可以在0.8*t至1.2*t的范围内、可选地0.9*t至1.1*t的范围内,可选地约与t相同。

64.如本文所例示的,所述厚度t可以等于至少100μm,可选地可以在100μm至140μm的范围内,可选地在110至130μm的范围内,可选地约120μm。

65.如本文所例示的,导电引线可以具有宽度w,并且第二导电过孔的主轴线的长度可以等于宽度w减去10μm到20μm的范围内的值,可选地减去15μm的值。

66.如本文所例示,第二导电过孔与半导体管芯的相应侧壁之间的距离(例如,d3)可等于至少10μm,可选地可在10μm到50μm的范围内、可选地15μm到30μm的范围内、可选地约20μm。

67.如本文所例示的,第二导电过孔与激光可激活材料层的相应侧壁之间的距离(例如,d3’)可以等于至少10μm,可选地可以在10μm至50μm的范围内、可选地15μm至30μm的范围内、可选地约20μm。

68.如本文所例示的,半导体器件还可以包括被沉积到激光可激活材料层的前表面上以包封导电线的包封材料层(例如,39)。

69.如本文所例示的,半导体器件还可以包括非导电管芯附接材料层(例如,34),该非导电管芯附接材料层将半导体管芯附接到支撑基底上并且附接到导电引线中的一个或多个导电引线的近侧部分上,非导电管芯附接材料可选地包括管芯附接膜。

70.如本文所例示的,被布置到支撑基底上的半导体管芯可以比支撑基底更长和/或更宽。

71.如本文所例示的,支撑基底可以包括金属引线框的管芯焊盘。

72.如本文所例示的,导电结构可以包括借助于无电沉积和/或电镀沉积而沉积的金属材料。

73.如本文所例示的,制造半导体器件的方法可以包括:提供支撑基底和围绕支撑基底布置的导电引线,其中导电引线包括面向支撑基底的相应的近侧部分和背向支撑基底的相应的远侧部分;将半导体管芯布置在支撑基底上并且布置在一个或多个导电引线的近侧部分上,其中半导体管芯包括在其与支撑基底相对的前表面处的一组接合焊盘;在半导体管芯和导电引线上形成激光可激活材料层;以及将激光辐射引导到激光可激活材料层上以

图案化一组经激光激活的结构。

74.该组经激光激活的结构包括:i)在半导体管芯的前表面处的接合焊盘与激光可激活材料层的前表面之间延伸的第一经激光激活的过孔;ii)在导电引线的远侧部分与激光可激活材料层的前表面之间延伸的第二经激光激活的过孔;iii)在激光可激活材料层的前表面处延伸并且将所选择的第一经激光激活的过孔连接到所选择的第二经激光激活的过孔的经激光激活的线。

75.该制造方法还可以包括将金属层沉积到第一经激光激活的过孔、第二经激光激活的过孔和经激光激活的线上,以提供相应的第一导电过孔、第二导电过孔和导电线(37l)。

76.在不损害基本原理的情况下,相对于仅作为示例描述的内容和实施例,细节和实施例可以变化,甚至明显变化,而不脱离保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1