软包电池极耳超声波焊接方法与流程

1.本发明涉及一种电池极耳焊接问题,具体涉及一种软包电池极耳超声波焊接方法。

背景技术:

2.软包锂电池只是在液态锂离子电池上套上一层聚合物外壳,在结构上采用铝塑膜包装,在发生安全隐患的情况下软包电池最多只会鼓气裂开,而不会像钢壳铝壳电芯那样会发生爆炸,且重量较同等容量的钢壳锂电轻40%,较铝壳电池轻20%。国产软包电池芯的内阻最小可做到35mω以下从而极大的降低了电池的自耗电,同时软包电池的形状可根据客户的需求定制开发出新的电芯型号。因此软包装锂离子电池应用领域越来越广泛,需求量也越来越高。

3.软包装电池极耳焊接结构对电池的大小存在一定的影响,为了提高焊接效率和降低制作成本,人们通常使用平焊的焊接方式把极耳直接平放在裁切整齐的箔材上焊接。但是,这种焊接方式使得焊接位置占据一定的电池空间,增加了电池的体积,降低了电池的体积比能量。申请号 201410827778.x、授权公告号 cn 104577025 b、名称为“一种软包电池极耳焊接方法”的专利文献公开了软包电池极耳的一种焊接方法:“包括以下步骤,首先将来料电芯进行超声波预焊;把带胶极耳焊接端折弯90度,然后超声波焊接到步骤a预焊的外露电芯箔材上;把带胶极耳和电芯箔材一起裁切;最后将焊接区向电芯的侧面弯折90度使得带胶极耳与电芯平行,保持两个带胶极耳平行。”依该专利文献介绍,其所用的极耳焊接方法提前把带胶极耳折弯变形,然后进行焊接、裁切,自动化易于实现,且不会撕坏箔材,工艺合理,实现了高能量密度和高生产效率。但该专利文献未涉及到所用的焊头结构问题。

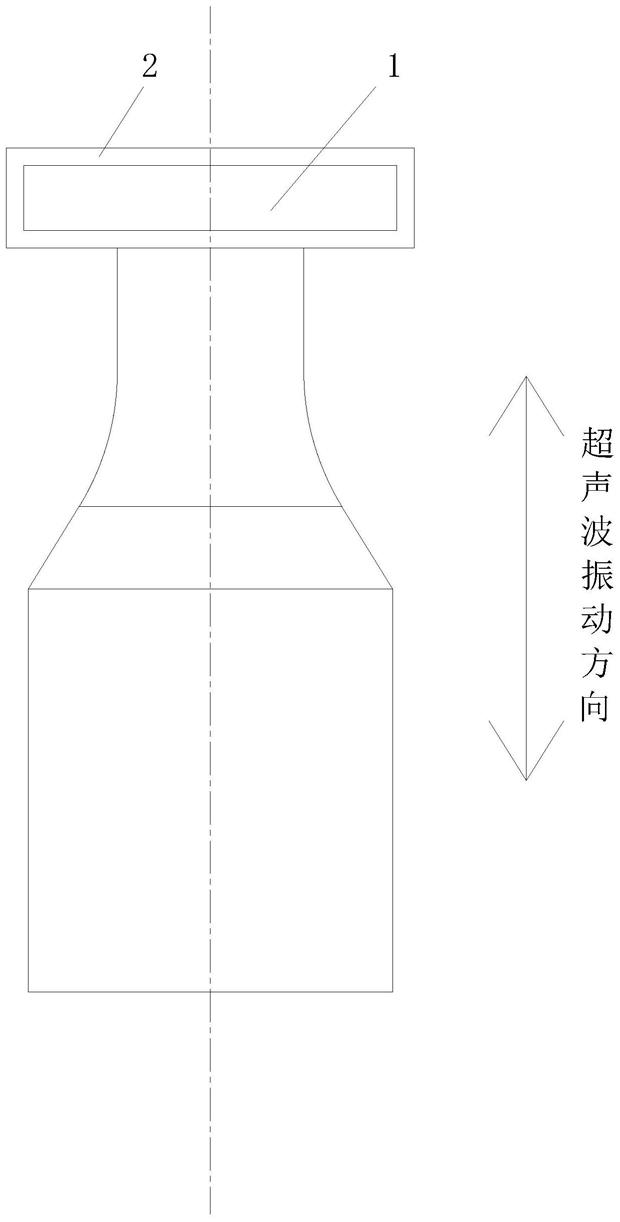

4.事实上,现有软包电池极耳焊接方式具有以下特点:1.如图1所示,超声波焊头1的主焊区域2的长度方向【也就是焊接方向】是与超声波振动方向垂直的;2. 焊接采用二次焊接的方式,即首先通过超声波焊接装置对叠加的电芯箔片进行初步焊接,实现电芯箔片的初步结合,然后再次通过超声波焊接装置进行二次焊接,使电芯箔片和极耳箔片之间贴合牢固;3. 焊头超声波振动方向垂直于两箔材焊接区域边缘。现有软包电池极耳超声波焊接方式的特点带来以下问题:两次超声波焊接方式极耳箔片在超声波焊接过程中,由于极耳箔片的厚度很小【铜箔仅有6~10um左右,铝箔仅有12~20um】,最外层的极耳箔材焊接区域边缘很容易会因为受到超声波传输方向的力被振碎或振裂,出现极耳箔片断裂问题,影响焊接良率。

技术实现要素:

5.本发明的主要发明目的,是通过变更极耳箔片超声波焊接时超声波振动方向和超声波焊头的方位关系,使焊接时焊头超声波振动的方向不同于现有的焊接时焊头超声波振动的方向与超声波焊头的方位关系,从而减弱焊接时焊接边缘极耳箔片所受外力,解决极耳箔片被振碎或振裂问题。

6.软包电池极耳焊接用超声波焊头所用的技术方案是:一种软包电池极耳超声波焊接方法,包括超声波焊头,所述超声波焊头为一矩形棱体,其上下方向的棱长大于其左右、前后方向的棱长,在用所述超声波焊头进行相应的焊接作业时,所述超声波焊头的上下方向与超声波振动方向重合,相应的超声波焊头主焊区域的上下区域的间距大于其左右区域的间距。

7.现有软包电池极耳焊接用超声波焊头,使用时其超声波焊头是按如下方式使用的:超声波焊头的上下方向的棱长是小于其前后、左右方向【也就是焊接方向】的棱长的,使用时很容易出现极耳箔材断裂问题,影响电芯箔材和极耳箔材的焊接良率。本发明超声波焊头本体上下方向的棱长是大于其前后、左右方向【也就是焊接方向】的棱长的,使用时不会出现极耳箔材接收的超声波振动过于不均状态,因此不容易出现极耳箔材断裂而影响焊接良率的问题。

8.作为优选,超声波焊头的左右方向的棱长等于其前后方向的棱长。更进一步地优选,超声波焊头的上下方向的棱长大于等于其左右方向的棱长及前后方向的棱长中较大者。本优选方案,能够进一步提高软包电池极耳超声波焊接质量。

9.综上所述,本发明改变了传统软包电池极耳焊接使超声波焊头最大棱长方向和超声波振动方向的相对位置关系,这样使用时不会出现极耳箔材接收的超声波振动过于不均状态,因此不容易出现极耳箔材断裂而影响焊接良率的问题。

附图说明

10.图1:现有软包电池极耳焊接用超声波焊头与超声波振动相对关系示意图;图2:本发明的结构示意图;图中:超声波焊头1、超声波焊头主焊区域2。

具体实施方式

11.下面通过实施例,并结合附图,对本发明的技术方案作进一步具体的说明。

12.如图2所示,本发明所述软包电池极耳超声波焊接方法,包括超声波焊头1。所述超声波焊头1为一矩形棱体,其上下方向的棱长大于其左右、前后方向的棱长,在用所述超声波焊头1进行相应的焊接作业时,所述超声波焊头1的上下方向与超声波振动方向重合,相应的超声波焊头主焊区域2的上下区域的间距大于其左右区域的间距。

13.作为优选,超声波焊头1的左右方向的棱长等于其前后方向的棱长,且超声波焊头1的上下方向的棱长大于等于其左右方向的棱长及前后方向的棱长中较大者的1.5倍。

14.以上所述之具体实施例仅为本发明较佳的实施方式,而并非以此限定本发明的具体实施结构和实施范围。事实上,依据本发明所述之形状、结构和设计目的也可以作出一些等效的变化。因此,凡依照本发明所述之形状、结构和设计目的所作出的一些等效变化理应均包含在本发明的保护范围内,也即这些等效变化都应该受到本发明的保护。

技术特征:

1.一种软包电池极耳超声波焊接方法,包括超声波焊头(1);其特征是:所述超声波焊头(1)为一矩形棱体,其上下方向的棱长大于其左右、前后方向的棱长,在用所述超声波焊头(1)进行相应的焊接作业时,所述超声波焊头(1)的上下方向与超声波振动方向重合,相应的超声波焊头主焊区域(2)的上下区域的间距大于其左右区域的间距。2.根据权利要求1所述的软包电池极耳超声波焊接方法,其特征是:超声波焊头(1)的左右方向及前后方向的棱长与焊接区域相匹配。3.使用权利要求1所述的软包电池极耳超声波焊接方法,其特征是:超声波焊头(1)的上下方向的棱长大于其左右方向的棱长及前后方向的棱长中的较大者。

技术总结

一种软包电池极耳超声波焊接方法,包括超声波焊头,所述超声波焊头为一矩形棱体,其上下方向的棱长大于其左右、前后方向的棱长,在用所述超声波焊头进行相应的焊接作业时,所述超声波焊头的上下方向与超声波振动方向重合,相应的超声波焊头主焊区域的上下区域的间距大于其左右区域的间距。本发明改变了传统软包电池极耳焊接用超声波焊头的方式,使用时,超声波焊头的上下方向和超声波振动方向重合,这样由于超声波焊头的上下方向和超声波振动方向重合,就不容易振碎或振裂极耳箔材,从而能有效提高软包电池极耳与电芯的焊接质量。有效提高软包电池极耳与电芯的焊接质量。有效提高软包电池极耳与电芯的焊接质量。

技术研发人员:赵星星 饶绍建 张富 韩笑 李凡群

受保护的技术使用者:万向一二三股份公司

技术研发日:2021.12.21

技术公布日:2022/5/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1