一种碳纳米管导电分散液及其制备方法和应用与流程

1.本发明属于碳纳米材料技术领域,具体涉及一种碳纳米管导电分散液及其制备方法和应用。

背景技术:

2.碳纳米管作为一种具高长径比、高导电性、高柔韧性的一维纳米材料,在锂电池领域得到越来越广泛的应用,把碳纳米管添加到锂离子电池的电极材料中可以形成有效的导电网络,使电池的容量、循环性能得到很大的提高。但是由于碳纳米管的高比表面和高长径比使得分散极难,要想充分发挥碳纳米管的作用,只能将其制成浆料,且工业用途中要求在碳纳米管导电浆料中,碳纳米管的质量含量在1%以上,并至少要有几个月的存储寿命。

3.已有相关技术中的碳纳米管导电浆料,一般使用n-甲基吡咯烷酮(nmp)为分散介质,使用两亲聚合物、嵌段聚合物为分散剂,分散方式一般采用超声分散或砂磨分散。超声分散虽然可以取得较好的分散效果,但会对碳纳米管造成破坏,影响导电性能;工业化生产常用砂磨分散,可以批量化生产,砂磨介质一般使用锆珠,砂磨过程中锆珠填充体积较大,会对碳纳米管产生破坏,且容易引入杂质。

4.微射流、高压均质采用浆料对冲的方式分散碳纳米管,能够起到很好的分散效果,对碳纳米管的破坏较小,分散过程中不易引入杂质,有利于保持碳纳米管原有的性能。但是在分散过程中,碳纳米管打开会吸收溶剂,使浆料粘度急剧增加,将导致微射流、高压均质分散时出现堵腔甚至过载的现象。

技术实现要素:

5.本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种碳纳米管导电分散液,具有优异的导电性能和较长的存储寿命。

6.本发明还提出一种上述碳纳米管导电分散液的制备方法。

7.本发明还提出上述碳纳米管导电分散液的应用。

8.根据本发明的一个方面,提出了一种碳纳米管导电分散液,包括碳纳米管、两亲性嵌段聚合物分散剂、第二分散剂、助分散剂和分散介质;

9.所述第二分散剂包括皂素、肝素、叶绿素或偶氮染料中的至少一种;

10.所述助分散剂包括含胺基和羟基的化合物;所述胺基包括伯胺或仲胺中的一种;且胺基数为1,羟基数≥1,所述化合物的脂肪链中碳原子数≤6,未连接所述羟基的碳原子数≤4。

11.根据本发明的一种优选的实施方式,至少具有以下有益效果:

12.本发明提出的碳纳米管导电分散液,选用两亲性嵌段聚合物分散剂搭配第二分散剂,且加入了助分散剂,可以很好地分散碳纳米管,使得这种碳纳米管导电分散液具有良好的稳定性和导电性。

13.在本发明的一些实施方式中,所述偶氮染料包括苯环和氨基,其中苯环数≥2,氨

基数≥1。

14.在本发明的一些实施方式中,所述助分散剂在所述碳纳米管导电分散液中所占质量分数≤0.4%。

15.在本发明的一些实施方式中,所述碳纳米管包括单壁碳纳米管、多壁碳纳米管或阵列碳纳米管中的至少一种。

16.在本发明的一些优选的实施方式中,所述碳纳米管选取多壁碳纳米管。

17.在本发明的一些实施方式中,所述两亲性嵌段聚合物分散剂包括聚乙烯吡咯烷酮(pvp)、氢化丁腈橡胶(hnbr)、聚乙烯醇缩丁醛(pvb)、聚乙烯吡咯烷酮-醋酸乙烯共聚物(pvp-va)、聚苯乙烯丙烯腈共聚物(san)中的至少一种。

18.在本发明的一些优选的实施方式中,所述两亲性嵌段聚合物分散剂包括聚乙烯吡咯烷酮(pvp)或聚乙烯吡咯烷酮-醋酸乙烯共聚物(pvp-va)中的至少一种。

19.在本发明的一些更优选的实施方式中,所述两亲性嵌段聚合物分散剂选自聚乙烯吡咯烷酮(pvp)。

20.在本发明的一些实施方式中,两种分散剂相对于所述碳纳米管导电分散液的总固体成分比例为30%质量分数以下。

21.在本发明的一些实施方式中,所述两亲性嵌段聚合物分散剂与所述第二分散剂的质量比为2:1~8:1。

22.在本发明的一些优选的实施方式中,所述两亲性嵌段聚合物分散剂与所述第二分散剂的质量比为2:1~5:1。

23.在本发明的一些实施方式中,所述分散介质包括n-甲基吡咯烷酮(nmp)、乙酰胺或n,n-二甲基甲酰胺中的至少一种。

24.在本发明的一些优选的实施方式中,所述分散介质选自n-甲基吡咯烷酮。

25.根据本发明的再一个方面,提出了所述碳纳米管导电分散液的制备方法,包括以下步骤:

26.s1:将两亲性嵌段聚合物分散剂、第二分散剂、助分散剂和分散介质预分散后,再加入碳纳米管继续进行分散得到浆料;

27.s2:步骤s1所述的浆料经均质分散,得碳纳米管导电分散液;优选地,所述均质分散包括微射流分散或高压均质分散中的一种。

28.根据本发明的一种优选的实施方式的制备方法,至少具有以下有益效果:

29.本发明采用微射流、高压均质的方式,通过使浆料对冲实现对碳纳米管的分散,分散效果良好,对碳纳米管本身的破坏较小,分散过程中不易引入杂质;同时,加入两亲性嵌段聚合物分散剂搭配第二分散剂,以及助分散剂的使用,使得在较高的固含量下进行分散时,碳纳米管不易吸收溶剂。因此利用该方法制备的碳纳米管导电分散液,其粘度不会急剧升高,可在较长时间的存储过程中保持粘度变化小于400%,具有良好的导电性和稳定性。

30.在本发明的一些实施方式中,步骤s1所述预分散和所述分散,采用分散机完成,所述分散机的转速为1500rpm~2000rpm。

31.在本发明的一些实施方式中,步骤s1中,所述预分散的时间为30min~45min,所述分散的时间为30min~60min。

32.在本发明的一些优选的实施方式中,步骤s1中,所述预分散的时间为30min,所述

分散的时间为30min。

33.在本发明的一些优选的实施方式中,步骤s2中,所述均质分散采用高压均质分散。

34.在本发明的一些实施方式中,步骤s2中,所述均质分散,使用低压至高压依次分散。

35.在本发明的一些实施方式中,步骤s2中,所述均质分散的分散压力为20mpa~40mpa,且所述分散压力逐次升高,每次调整10mpa;在每一所述分散压力下,分散次数≤3。

36.根据本发明的第三个方面,提出了所述碳纳米管导电分散液在电池浆料组合物中的应用。

37.一种电池正极浆料组合物,包括碳纳米管导电分散液,电极活性材料,粘结剂及溶剂。所述碳纳米管导电分散液选自本发明所述的碳纳米管导电分散液,所述电极活性材料、所述粘结剂及所述溶剂选自电池领域常用的材料。

38.根据本发明的第四个方面,提出了所述碳纳米管导电分散液在电池中的应用。

39.将上述电池正极浆料组合物涂布在正极集电器上,干燥并压延形成电池的正极。

40.一种电池,包括正极、负极、设置在正极和负极之间的隔膜以及电解质,所述正极为上述电池的正极,所述负极、所述设置在正极和负极之间的隔膜以及所述电解质选自电池领域常用的材料。

具体实施方式

41.以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。实施例中所使用的试验方法如无特殊说明,均为常规方法;所使用的材料、试剂等,如无特殊说明,均可从商业途径得到的试剂和材料。

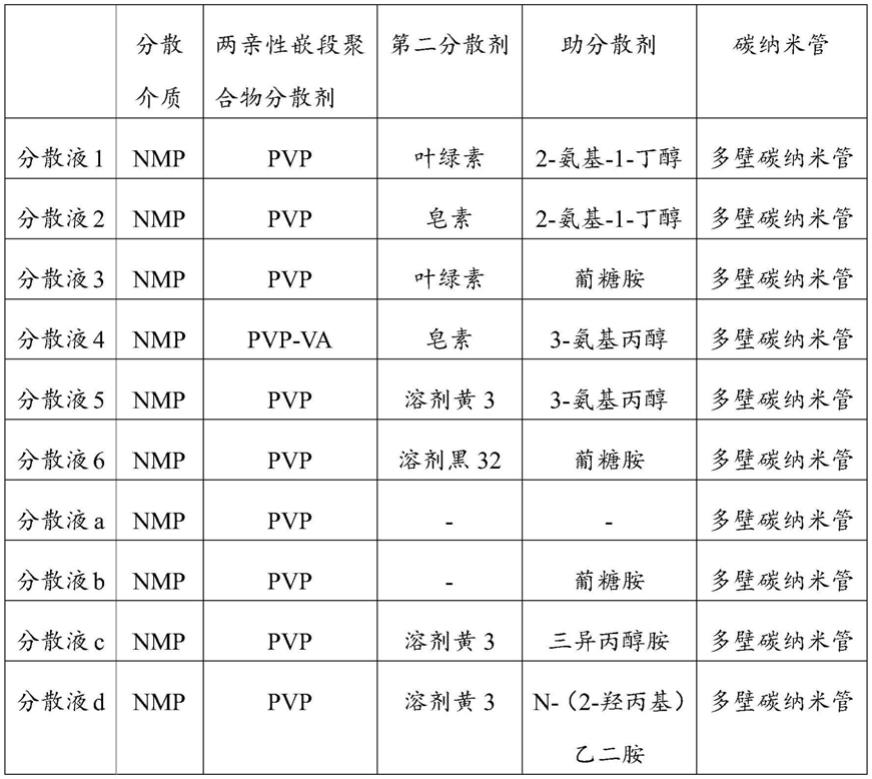

42.实施例1~6和对比例1~4制备的碳纳米管导电分散液的组分如表1所示。

43.表1

[0044][0045]

实施例1

[0046]

本实施例制备了碳纳米管导电分散液1,具体过程为:

[0047]

向高速分散机中加入nmp 487.5g,pvp 2g,叶绿素0.5g和2-氨基-1-丁醇1g,1500rpm~2000rpm分散30min,完全溶解后,再加入多壁碳纳米管9g继续分散30min得到浆料;将浆料加入微射流均质机中,在20mpa压力下分散3次,调整压力到30mpa分散3次,调整压力到40mpa分散3次后即得碳纳米管导电分散液1。

[0048]

实施例2

[0049]

本实施例制备了碳纳米管导电分散液2,具体过程为:

[0050]

向高速分散机中加入nmp 487.5g,pvp 2g,皂素0.5g和2-氨基-1-丁醇1g,1500rpm~2000rpm分散30min,完全溶解后,再加入多壁碳纳米管9g继续分散30min得到浆料;将浆料加入微射流均质机中,在20mpa压力下分散3次,调整压力到30mpa分散3次,调整压力到40mpa分散3次后即得碳纳米管导电分散液2。

[0051]

实施例3

[0052]

本实施例制备了碳纳米管导电分散液3,具体过程为:

[0053]

向高速分散机中加入nmp 487.5g,pvp 2g,叶绿素0.5g和葡糖胺1g,1500rpm~2000rpm分散30min,完全溶解后,再加入多壁碳纳米管9g继续分散30min得到浆料;将浆料加入微射流均质机中,在20mpa压力下分散3次,调整压力到30mpa分散3次,调整压力到40mpa分散3次后即得碳纳米管导电分散液3。

[0054]

实施例4

[0055]

本实施例制备了碳纳米管导电分散液4,具体过程为:

[0056]

向高速分散机中加入nmp 487.5g,pvp-va 2g,皂素0.5g和3-氨基丙醇1g,1500rpm~2000rpm分散30min,完全溶解后,再加入多壁碳纳米管9g继续分散30min得到浆料;将浆料加入微射流均质机中,在20mpa压力下分散3次,调整压力到30mpa分散3次,调整压力到40mpa分散3次后即得碳纳米管导电分散液4。

[0057]

实施例5

[0058]

本实施例制备了碳纳米管导电分散液5,具体过程为:

[0059]

向高速分散机中加入nmp 487.5g,pvp 2g,0.5g溶剂黄3和3-氨基丙醇1g,1500rpm~2000rpm分散30min,完全溶解后,再加入多壁碳纳米管9g继续分散30min得到浆料;将浆料加入微射流均质机中,在20mpa压力下分散3次,调整压力到30mpa分散3次,调整压力到40mpa分散3次后即得碳纳米管导电分散液5。

[0060]

实施例6

[0061]

本实施例制备了碳纳米管导电分散液6,具体过程为:

[0062]

向高速分散机中加入nmp 487.5g,pvp 2g,0.5g溶剂黑32和葡糖胺1g,1500rpm~2000rpm分散30min,完全溶解后,再加入多壁碳纳米管9g继续分散30min得到浆料;将浆料加入微射流均质机中,在20mpa压力下分散3次,调整压力到30mpa分散3次,调整压力到40mpa分散3次后即得碳纳米管导电分散液6。

[0063]

对比例1

[0064]

本对比例制备了碳纳米管导电分散液a,与实施例1的区别在于,本对比例制备的碳纳米管导电分散液中没有加入第二分散剂和助分散剂。具体过程为:

[0065]

向高速分散机中加入nmp 489g,pvp 2g,1500rpm~2000rpm分散30min,完全溶解后,再加入多壁碳纳米管9g继续分散30min得到浆料;将浆料加入微射流均质机中,在20mpa压力下分散3次,调整压力到30mpa分散3次,调整压力到40mpa分散3次后即得碳纳米管导电分散液a。

[0066]

对比例2

[0067]

本实施例制备了碳纳米管导电分散液b,与实施例3的区别在于,本对比例制备的碳纳米管导电分散液中没有加入第二分散剂。具体过程为:

[0068]

向高速分散机中加入nmp 487.5g,pvp 2g和葡糖胺1g,1500rpm~2000rpm分散30min,完全溶解后,再加入多壁碳纳米管9g继续分散30min得到浆料;将浆料加入微射流均质机中,在20mpa压力下分散3次,调整压力到30mpa分散3次,调整压力到40mpa分散3次后即得碳纳米管导电分散液b。

[0069]

对比例3

[0070]

本实施例制备了碳纳米管导电分散液c,与实施例5的区别在于,本对比例制备的碳纳米管导电分散液中加入的助分散剂的碳原子数>6。具体过程为:

[0071]

向高速分散机中加入nmp 487.5g,pvp 2g,0.5g溶剂黄3和三异丙醇胺1g,1500rpm~2000rpm分散30min,完全溶解后,再加入多壁碳纳米管9g继续分散30min得到浆料;将浆料加入微射流均质机中,在20mpa压力下分散3次,调整压力到30mpa分散3次,调整压力到40mpa分散3次后即得碳纳米管导电分散液c。

[0072]

对比例4

[0073]

本实施例制备了碳纳米管导电分散液d,与实施例5的区别在于,本对比例制备的碳纳米管导电分散液中加入的助分散剂的胺基数为2。具体过程为:

[0074]

向高速分散机中加入nmp 487.5g,pvp 2g,0.5g溶剂黄3和n-(2-羟丙基)乙二胺1g,1500rpm~2000rpm分散30min,完全溶解后,再加入多壁碳纳米管9g继续分散30min得到浆料;将浆料加入微射流均质机中,在20mpa压力下分散3次,调整压力到30mpa分散3次,调整压力到40mpa分散3次后即得碳纳米管导电分散液d。

[0075]

试验例

[0076]

本试验例测试了实施例和对比例制备的碳纳米管导电分散液的分散情况、粘度和电阻率。其中:

[0077]

分散情况在进行微射流过程中即可观察到。

[0078]

粘度测试方法:在碳纳米管导电分散液制备完成后,立即用旋转粘度计测试分散液的粘度,作为初始粘度;之后将分散液放置于标准状态环境下,监控其90d内粘度变化情况,每30d测试一次粘度。

[0079]

电阻率测试方法:采用三元镍钴锰活性材料(ncm523)为主材,聚偏氟乙烯(pvdf)为粘结剂配制电池浆料,具体质量比为三元材料:粘结剂:导电剂(碳纳米管)=100:1.5:0.2(这里的导电剂为放置90d的导电剂),加入合适的nmp调整粘度,进行正极合浆,并涂覆在聚对苯二甲酸乙二醇酯(pet)膜上,烘干,采用四探针体积电阻率测试仪器测试电阻率。

[0080]

测试结果如表2、表3和表4所示。

[0081]

表2

[0082][0083]

表3

[0084][0085]

表4

[0086][0087]

表2中,与导电分散液1、2、4相比,导电分散液a中没有加入第二分散剂和助分散剂,在分散过程中易堵腔/过载,初始粘度很高,随着存放时间的延长,粘度逐渐升高,显著大于导电分散液1、2、4的粘度,且粘度变化大于400%,电阻率也较高。表明第二分散剂和助分散剂有利于降低碳纳米管导电分散液的粘度和电阻率,从而使分散液保持良好的稳定性和导电性。

[0088]

表3中,与导电分散液3、6相比,导电分散液b中没有加入第二分散剂,在分散过程中有轻微堵腔现象,初始粘度和导电分散液3、6的差不多,但随着存放时间的延长,粘度逐渐升高,明显大于导电分散液3、6的粘度,且粘度变化大于400%,电阻率也较高。表明第二分散剂在一定程度上能降低碳纳米管导电分散液的粘度和电阻率,使分散液保持良好的稳定性和导电性。

[0089]

表4中,与导电分散液5相比,导电分散液c中助分散剂的碳原子数>6,导电分散液d中助分散剂的胺基数为2,不同于分散液5中的助分散剂(碳原子数≤6,胺基数为1),在分散过程中易堵腔/过载,初始粘度很高,随着存放时间的延长,粘度逐渐升高,显著大于导电分散液5的粘度,且粘度变化大于400%,电阻率也很高。表明助分散剂的选择有一定限制性,要满足“包括胺基和羟基,胺基为伯胺或仲胺中的一种,其中胺基数为1,羟基数≥1,碳原子数≤6,未连接羟基的碳原子数≤4”,如果不符合以上条件,将会增大碳纳米管导电分散液的粘度和电阻率,使分散液不能维持良好的稳定性和导电性。

[0090]

上面对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1