热处理机台的温度监测方法及校正方法与流程

1.本发明涉及半导体设备技术领域,特别涉及一种热处理机台的温度监测方法及校正方法。

背景技术:

2.随着半导体技术向大规模集成电路(large scale integration,lsi)或超大规模集成电路(very large scale integration circuit,vlsi)发展,器件线宽越来越小,对每道工艺的精准度要求也越来越高。其中,热处理工艺中的温度控制,对杂质离子的横向扩散影响非常大。因此,需要热处理机台对温度的控制十分精准。但仅通过机台内部的温度探针监控是没法判断机台是否出现故障的,且当机台条件变差后,内部探针侦测温度不准确,则无法保证工艺效果。对此,在芯片制造领域中目前用于监测热处理机台的控温能力的方法主要有以下几种:

3.一、单晶硅薄层电阻法,该方法可用于监控离子注入机台和外延机台工艺稳定性。即对单晶硅进行离子注入掺杂杂质原子,使晶圆表面成为有源层,用需要监控的热处理机台对晶圆进行退火激活,通过量测晶圆表面的薄层电阻来反映热处理机台的控温能力。由于该方法通过有源层的激活效果来反映热处理温度,故该只能监控高温热处理工艺,且监控晶圆无法重复使用,故监控的成本相对较高。

4.二、多晶硅薄层电阻法,相比于上述方法,该方法属于上述方法的另一种变异以及优化。即在单晶硅上生长一层氧化膜作为阻挡层,并在上面沉积一层多晶硅作为有源层,对有源层进行离子注入,用需要监控的热处理机台对晶圆进行退火激活,再通过测量晶圆多晶硅薄层上的阻值来反映热处理机台的控温能力。由于增加了多晶硅作为源层,多晶硅的厚度难以控制和晶格不固定,故薄层阻值噪音大,对机台的监控能力低下且监控流程复杂,不易于操作。

5.三、金属硅化物电阻法,即在单晶硅晶圆上沉积一层金属薄层(如co、ni等),用需要监控的热处理机台对晶圆进行热处理,使金属薄层和晶圆形成硅化物(如cosi、ni2si等),去除表面未反应的残余金属,通过测量晶圆表面形成的硅化物的阻值来反映热处理机台的控温能力。然而,因该方法是用过金属薄层和晶圆形成硅化物来反应机台对温度的控制能力,故只能监控某个特殊的温度段,一般用于监控某特定工艺的一种手法,不具备通用性。且监控晶圆无法重复使用,故监控的成本相对较高。

6.四、氧化膜厚度法,用需要监控的热处理机台对晶圆进行通入氧气热处理,氧气在高温下和表面硅单质反应成氧化层,通过量测晶圆表面的二氧化硅薄膜来反映热处理机台的控温能力。该方法在热处理过程中加入了氧气,但大部分工艺制程是不允许通入氧气的,故不能用于监控非氧气的热处理工艺,且氧气会热处理腔室的残余杂质反应,造成严重后果。

7.并且,第一种方法的监控范围为1000℃-1200℃,第二种方法的监控范围为900℃-1100℃,第三种方法的监控范围为450℃-550℃,第四种方法的监控范围为1000℃-1200℃,

均无法对低温段(200℃-900℃)的进行温控监测。

8.因此,需要一种新的热处理机台的温度监测方法来扩大温度的监控范围、提高监测精度和降低监测成本。

技术实现要素:

9.本发明的目的在于提供一种热处理机台的温度监测方法及校正方法,以解决如何扩大热处理机台的温度监控范围、如何提高监测精度以及如何降低监测成本中的至少一个问题。

10.为解决上述技术问题,本发明提供一种热处理机台的温度监测方法,包括:

11.获取待监测热处理机台的标准曲线;

12.选用一晶圆,并对所述晶圆执行离子注入工艺;

13.采用所述待监测热处理机台对所述晶圆执行热处理工艺;

14.获取所述晶圆的特征值,并根据所述特征值和所述标准曲线,计算出第一标准温度;

15.获取所述第一标准温度与所述热处理工艺的设定温度之间的偏差值,并判断所述偏差值是否在阈值范围内,如是,则所述待监测热处理机台的温度控制正常,如否,则所述待监测热处理机台的温度控制异常。

16.可选的,在所述的热处理机台的温度监测方法中,获取所述标准曲线的方法包括:

17.选取多个测试片,并对每一所述测试片执行离子注入工艺;

18.采用所述待监测热处理机台依次对每一所述测试片执行热处理工艺;

19.获取每一所述测试片的特征值;

20.根据所有热处理温度和对应的所述特征值,拟合出所述标准曲线。

21.可选的,在所述的热处理机台的温度监测方法中,对所有所述测试片执行离子注入工艺中选用的掺杂离子种类相同,以及工艺参数相同。

22.可选的,在所述的热处理机台的温度监测方法中,在对每一所述测试片执行热处理工艺的过程中,将所有所述测试片分为若干组,不同组对应的热处理温度不同;其中,每一组至少包括一个所述测试片,且同一组中的所述测试片的热处理温度相同。

23.可选的,在所述的热处理机台的温度监测方法中,当每一组中包括两个以上所述测试片时,获取每一组中所有所述测试片的特征值的平均值,并以所述平均值作为与所述热处理温度对应的特征值。

24.可选的,在所述的热处理机台的温度监测方法中,所述特征值包括热波值。

25.可选的,在所述的热处理机台的温度监测方法中,所述标准曲线为:tw=θt+ζ;

26.其中,tw为特征值,t为热处理温度;θ为特征值对温度的灵敏度,ζ为常数。

27.可选的,在所述的热处理机台的温度监测方法中,所述阈值范围为:大于或等于-5℃且小于或等于5℃。

28.基于同一发明构思,本发明还提供一种热处理机台的温度校正方法,包括:

29.获取待校正热处理机台的标准曲线;

30.选取一测试片,并对所述测试片执行离子注入工艺;

31.采用所述待校正热处理机台对所述测试片执行热处理工艺;

32.获取所述测试片的特征值,并根据所述特征值和所述标准曲线,计算出第二标准温度;

33.判断所述第二标准温度与所述热处理工艺的设定温度之间的偏差值是否在阈值范围内,如是,则所述待校正热处理机台无需校正,如否,则调整所述待校正热处理机台的设定温度为所述第二标准温度。

34.可选的,在所述的热处理机台的温度校正方法中,所述阈值范围为:大于或等于-5℃且小于或等于5℃。

35.综上所述,本发明提供一种热处理机台的温度监测方法及校正方法。其中,所述监测方法包括:获取待监测热处理机台的标准曲线;选用一晶圆,并对所述晶圆执行离子注入工艺;采用所述待监测热处理机台对所述晶圆执行热处理工艺;获取所述晶圆的特征值,并根据所述特征值和所述标准曲线,计算出第一标准温度;获取所述第一标准温度与所述热处理工艺的设定温度之间的偏差值,并判断所述偏差值是否在阈值范围内,如是,则所述待监测热处理机台的温度控制正常,如否,则所述待监测热处理机台的温度控制异常。

36.可见,本发明是通过获取待监测热处理机台的标准曲线,并以此为基准,将测量得到的所述特征值,代入所述标准曲线,获得理想的所述第一标准温度。继而,直接将热处理机台的设定温度与所述第一标准温度进行比较,则根据所述偏差值判断出所述热处理机台的温控能力。其中,所述标准曲线为拟合曲线,对应的温度变化范围广,不受晶圆上膜层材质的影响。并且,无需在晶圆上生成膜层,不影响晶圆的正常使用,不会造成晶圆浪费,监测成本低;以及监测过程简单,便于操作。因此,本发明不但可以精准监测热处理机台的温控能力,而且监测成本低,监测范围广,操作简单。

附图说明

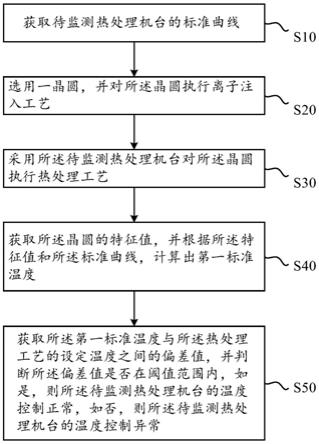

37.图1是本发明实施例中的热处理机台的温度监测方法的流程图;

38.图2是本发明实施例中的获取标准曲线方法的流程图;

39.图3是本发明实施例中的标准曲线示意图;

40.图4是本发明实施例中的热处理机台的温度校正方法的流程图。

具体实施方式

41.为使本发明的目的、优点和特征更加清楚,以下结合附图和具体实施例对本发明作进一步详细说明。需说明的是,附图均采用非常简化的形式且未按比例绘制,仅用以方便、明晰地辅助说明本发明实施例的目的。此外,附图所展示的结构往往是实际结构的一部分。特别的,各附图需要展示的侧重点不同,有时会采用不同的比例。还应当理解的是,除非特别说明或者指出,否则说明书中的术语“第一”、“第二”、“第三”等描述仅仅用于区分说明书中的各个组件、元素、步骤等,而不是用于表示各个组件、元素、步骤之间的逻辑关系或者顺序关系等。

42.为解决上述技术问题,本实施例提供一种热处理机台的温度监测方法,请参阅图1,包括:

43.步骤一s10:获取待监测热处理机台的标准曲线;

44.步骤二s20:选用一晶圆,并对所述晶圆执行离子注入工艺;

45.步骤三s30:采用所述待监测热处理机台对所述晶圆执行热处理工艺;

46.步骤四s40:获取所述晶圆的特征值,并根据所述特征值和所述标准曲线,计算出第一标准温度;

47.步骤五s50:获取所述第一标准温度与所述热处理工艺的设定温度之间的偏差值,并判断所述偏差值是否在阈值范围内,如是,则所述待监测热处理机台的温度控制正常,如否,则所述待监测热处理机台的温度控制异常。

48.可见,所述监测方法是通过获取待监测热处理机台的标准曲线,并以此为基准,将测量得到的所述特征值,代入所述标准曲线,获得理想的所述第一标准温度。并直接将热处理机台的设定温度与所述第一标准温度进行比较,则根据所述偏差值判断出所述热处理机台的温控能力。其中,所述标准曲线为拟合曲线,对应的温度变化范围广,不受晶圆上膜层材质的影响。并且,无需在晶圆上生成膜层,不影响晶圆的正常使用,不会造成晶圆浪费,监测成本低;以及监测过程简单,便于操作。

49.进一步的,请参阅图2,所述步骤一s10中获取所述标准曲线的方法包括:

50.步骤一s101:选取多个测试片,并对每一所述测试片执行离子注入工艺。

51.其中,所述测试片的数量越多获得的所述标准曲线的精准度越高,对所述测试片的具体数量,本实施例不作限定,可以选择为5片、10片、15片或20片等。对此,本实施例以选取5片测试片为例,分别记为序号1、2、3、4和5。

52.进一步的,对每一所述测试片执行离子注入工艺中选用的掺杂离子种类相同,以及工艺参数相同。可选的,掺杂离子均为砷离子,且离子注入的能量均为130kev,注入的剂量均为5.20e

13

离子/平方厘米

53.步骤二s102:采用所述待监测热处理机台依次对每一所述测试片执行热处理工艺。

54.在对每一所述测试片执行热处理工艺的过程中,将所有所述测试片分为若干组,不同组对应的热处理温度不同。换言之,将测试片1-5分为5组,每一所述测试片为一组。或者分为3组,其中两组为2个测试片,最后一组为1个测试片。进一步的,还可以选取10个测试片,每两个分为一组,本实施例对此不做限定。其中,各组所需执行的热处理工艺的温度不同。例如,5个测试片,每一个所述测试片为一组,分别记为组1、组2、组3、组4、组5。组1中的所述测试片执行的热处理工艺的温度为530℃;组2中的所述测试片执行的热处理工艺的温度为540℃;组3中的所述测试片执行的热处理工艺的温度为550℃;组4中的所述测试片执行的热处理工艺的温度为560℃;组5中的所述测试片执行的热处理工艺的温度为570℃。此外,每一组至少包括一个所述测试片,且每一组中的所述测试片的热处理温度相同。例如,组1中包括两个所述测试片,这两个所述测试片被分别执行530℃的热处理工艺。进一步,每一所述测试片的热处理的时间和气体均相同。优选的,组1-5之间热处理温度等量递增或等量递减,且热处理的时间为10秒,选用的气体为氮气。

55.步骤三s103:获取每一所述测试片的特征值。

56.进一步的,通过机台测量每一所述测试片的特征值,其中,所述特征值优选为热波值。当每一组中包括两个以上所述测试片时,获取每一组中所有所述测试片的特征值的平均值,并以所述平均值作为该组与所述热处理温度对应的特征值。测量完之后,即可获得所述热处理温度和对应的所述特征值的向量:组1(530,5462.8)、组2(540,5272.2)、组3(550,

5134.5)、组4(560,4980.2)和组5(570,4755.6)。

57.步骤四s104:根据所有热处理温度和对应的所述特征值,拟合出所述标准曲线。换言之,根据步骤三s103中获得的向量:组1(530,5462.8)、组2(540,5272.2)、组3(550,5134.5)、组4(560,4980.2)和组5(570,4755.6),在平面直角坐标系中绘制出曲线,再经线性拟合,获得如图3所示的标准曲线。其中,所述标准曲线为:tw=θt+ζ;tw为热波值,t为热处理温度;θ为热波值对温度的灵敏度,ζ为常数。进一步的,根据5组数据可得,tw=-17.064t+14506。

58.在获取所述标准曲线之后,执行所述步骤二s20:选用一晶圆,并对所述晶圆执行离子注入工艺。其中,所述晶圆为裸片或者为执行多道工艺后的晶圆。进一步的,对所述晶圆执行离子注入工艺与对每一所述测试片执行离子注入工艺中选用的掺杂离子种类相同,以及工艺参数相同,以提高监测的精准度。

59.然后,执行步骤三s30:采用所述待监测热处理机台对所述晶圆执行热处理工艺。其中,热处理工艺的温度可以根据具体的工艺温度范围,并从中选择一个温度点,例如在530℃-570℃中选择550℃为晶圆热处理的设定温度。进一步的,设定的热处理的时间以及通入的气体与获取所述标准曲线时,对测试片执行热处理时的时间和气体相同,以确保监测的精准度。

60.其次,执行步骤四s40:获取所述晶圆的特征值,并根据所述特征值和所述标准曲线,计算出第一标准温度。即,通过机台测量550℃热处理后的所述晶圆的热波值tw=5161.6,再将所述热波值tw=5161.6代入标准曲线的公式中tw=-17.064t+14506,以计算出该热波值tw=5161.6下的第一标准温度t=547.6。

61.最后,执行步骤五s50:获取所述第一标准温度与所述热处理工艺的设定温度之间的偏差值,并判断所述偏差值是否在阈值范围内,如是,则所述待监测热处理机台的温度控制正常,如否,则所述待监测热处理机台的温度控制异常。进一步的,所述阈值范围为:大于或等于-5℃且小于或等于5℃。因第一标准温度为547.61,设定温度为550,则所述偏差值δ=(tw-ζ)/θ-t=-2.39。其中,-2.39《5,则所述待监测热处理机台的温度控制正常,温控能力良好,若是δ=6,则在所述阈值范围之外,则说明所述待监测的温度控制出现问题,需要及时校正。

62.基于同一发明构思,本实施例还提供一种热处理机台的温度校正方法,如图4所示,包括:

63.步骤一s601:获取待校正热处理机台的标准曲线。

64.进一步的,可参照步骤一s101至步骤四s104中所述的方法获得待校正热处理机台的标准曲线。

65.步骤二s602:选取一测试片,并对所述测试片执行离子注入工艺。

66.优选的,对所述测试片执行离子注入工艺中的选用的离子种类以及工艺参数均与获取所述标准曲线中的离子种类以及工艺参数相同。

67.步骤三s603:采用所述待校正热处理机台对所述测试片执行热处理工艺。可选择获取所述标准曲线中选用的温度范围中的任意一个温度值,作为所述热处理工艺的温度,且热处理的时间和通入气体与步骤二s102中的相同。

68.步骤四s604:获取所述测试片的特征值,并根据所述特征值和所述标准曲线,计算

出第二标准温度。执行所述热处理工艺之后,测量所述测试片的热波值,再将所述热波值代入标准曲线的公式中tw=θt+ζ,以计算出第二标准温度。

69.步骤五s605:判断所述第二标准温度与所述热处理工艺的设定温度之间的偏差值是否在阈值范围内,如是,则所述待校正热处理机台无需校正,如否,则调整所述待校正热处理机台的设定温度为所述第二标准温度,以实现校正热处理机台。优选的,所述阈值范围为:大于或等于-5℃且小于或等于5℃。

70.经申请人多次测试发现,本实施例提供热处理机台的温度监测方法及校正方法可以将偏差温度控制在大于或等于-3℃且小于或等于3℃的范围内,精度较高。

71.综上所述,本实施例提供一种热处理机台的温度监测方法及校正方法。其中,所述监测方法是通过获取待监测热处理机台的标准曲线,并以此为基准,将测量得到的所述特征值,代入所述标准曲线,获得理想的所述第一标准温度。继而,直接将热处理机台的设定温度与所述第一标准温度进行比较,则根据所述偏差值判断出所述热处理机台的温控能力。其中,所述标准曲线为拟合曲线,对应的温度变化范围广,不受晶圆上膜层材质的影响。并且,无需在晶圆上生成膜层,不影响晶圆的正常使用,不会造成晶圆浪费,监测成本低;以及监测过程简单,便于操作。

72.此外还应该认识到,虽然本发明已以较佳实施例披露如上,然而上述实施例并非用以限定本发明。对于任何熟悉本领域的技术人员而言,在不脱离本发明技术方案范围情况下,都可利用上述揭示的技术内容对本发明技术方案作出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均仍属于本发明技术方案保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1