极板凸型流道结构、电池金属极板及氢燃料电池双极板的制作方法

1.本发明涉及氢燃料电池技术领域,特别涉及一种极板凸型流道结构、电池金属极板及氢燃料电池双极板。

背景技术:

2.质子交换膜燃料电池是一种可以将氢气等反应燃料中的化学能直接转化为电能的能量转换装置,因其具有功率密度高、启动速度快、转换效率高、环境友好、原料易得、清洁高效等优点在未来具有广泛的发展应用前景。

3.燃料电池双极板是燃料电池电堆重要组成部件之一,而金属双极板具有体积小,成型快等特点。双极板与膜电极(mea)组合将电堆分成空气、氢气和冷却液三个腔室。阴极气体(空气/氧气)相对于阳极气体(氢气)扩散率较低,需要优先考虑阴极流场的流道槽宽与岸宽,阴极流道槽宽增加可以提高阴极气体向气体扩散层(gdl)的扩散速度,但当极板活性区域的总尺寸固定时槽宽的增加会使流道岸宽相应的减小,导致冷却液的流阻增大,又影响氢燃料电池电堆的性能。

技术实现要素:

4.本发明目的在于提供一种极板凸型流道结构、电池金属极板及氢燃料电池双极板,以解决现有技术中所存在的一个或多个技术问题,至少提供一种有益的选择或创造条件。

5.为解决上述技术问题所采用的技术方案:

6.本发明提供一种极板凸型流道结构,其包括:板体,板体设置有活性区,所述活性区的上下两侧分为气场侧和冷却液流场侧;在冷却液流场侧上,所述活性区凸设有多个第一阶梯凸台,所述第一阶梯凸台呈左右延伸设置,多个第一阶梯凸台呈前后间隔排列设置,相邻两个第一阶梯凸台之间形成第一阶梯凹槽;所述冷却液流场侧的多个第一阶梯凸台构成构成了气场侧的多个第二阶梯凹槽,所述冷却液流场侧的多个第一阶梯凹槽构成了气场侧的多个第二阶梯凸台。

7.本发明的有益效果是:与传统的极板流道结构相比,本技术设置了阶梯凸台,并且冷却液流场侧上的多个第一阶梯凸台对应构成气场侧的多个第二阶梯凹槽,以及冷却液流场侧的多个第一阶梯凹槽构成了气场侧的多个第二阶梯凸台,这样使得气场侧和冷却液流场侧分别形成截面为凸型阶梯槽状的流道,这样一来可扩大阶梯凹槽的槽口,在保证流道开孔率的条件下,一定范围内提高冷却液流道的截面积,则可以很好的平衡气体扩散的速率和冷却液流阻的大小,二来凸型流道的阶梯台阶具有一定的韧性,在多片金属双极板堆叠装配成型的同时,可以平衡装堆的预紧力,进而防止装堆压力过大而导致气体扩散层过量压缩,防止气体向气体扩散层的扩散速率减小,以及控制阶梯凸台的高度、宽度和阶梯的级数,优化平衡反应气体流道与冷却液流道的尺寸大小。

8.作为上述技术方案的进一步改进,所述第一阶梯凸台和第二阶梯凸台均为两级阶

梯台结构,对应地所述第一阶梯凹槽和第二阶梯凹槽均为两级阶梯槽结构。

9.本方案设置了两级阶梯台结构,在保证一定的结构强度下,很地的平衡气体扩散的速率和冷却液流阻的大小。

10.作为上述技术方案的进一步改进,所述第二阶梯凹槽槽口的槽宽为b,所述第二阶梯凸台外端的阶梯台阶的宽度(既是第二阶梯凹槽的岸宽)为a,设定气场流道的开孔率为η=b/(a+b),所述η》60%,所述第一阶梯凹槽的槽口的槽宽为c,所述第一阶梯凹槽的两级阶梯台阶高度分为深度分为h1和h2,则冷却液流道的截面积为s=h1×

a+h2×

c。

11.同时本发明还提供一种电池金属极板,其包括上述的极板凸型流道结构,所述板体还设置有设置于活性区左右两端的进口区和出口区,在所述进口区与活性区之间设置有过渡区,在所述活性区与出口区之间设置有过渡区。此外在活性区、进口区、出口区与过渡区之间均设置有密封区。

12.进口区主要负责气体和冷却液的进入,而出口区负责气体和冷却液的流出,两个过渡区分别将进口区、出口区与活性区连通。

13.作为上述技术方案的进一步改进,所述第一阶梯凸台呈左右弯曲波浪延伸设置。这样可使得阶梯凹槽也呈弯曲波浪延伸设置,形成波浪形流道,可满足不同的燃料电池。

14.作为上述技术方案的另一种替换方案,所述第一阶梯凸台呈左右直线延伸设置,这样可形成直线形流道。

15.此外,一种氢燃料电池双极板,其包括上述两种方案的电池金属极板,还包括膜电极,两个所述电池金属极板分为阳极金属极板和阴极金属极板,两个所述电池金属极板上的气场侧呈相向设置,所述膜电极贴合于两个所述电池金属极板之间,所述阳极金属极板上的第二阶梯凹槽与膜电极形成阳极气体流道,所述阴极金属极板上的第二阶梯凹槽与膜电极形成阴极气体流道,两个所述电池金属极板上的第二阶梯凹槽呈交错设置。

16.本方案中的阳极金属极板和阴极金属极板上的流道呈直线形流道与波浪形流道交错设置,可以避免两侧凸型流道脊背形成剪切,嵌入膜电极的气体扩散层中,以防碳纸非正常压缩,碎裂而导致流道被挤压填满,增大气体传输阻力。

附图说明

17.下面结合附图和实施例对本发明做进一步的说明;

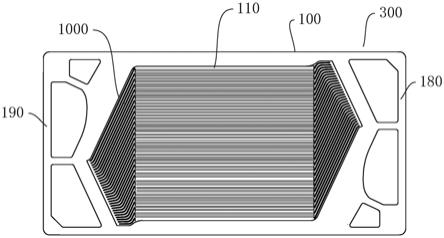

18.图1是本发明所提供的阴极金属极板,其一实施例的结构示意图;

19.图2是本发明所提供的阳极金属极板,其一实施例的一半时的结构示意图;

20.图3是本发明所提供的板体,其一实施例的活性区的截面示意图;

21.图4是传统极板流道,其一实施例的截面示意图;

22.图5是传统极板流道,另一实施例的截面示意图。

具体实施方式

23.本部分将详细描述本发明的具体实施例,本发明之较佳实施例在附图中示出,附图的作用在于用图形补充说明书文字部分的描述,使人能够直观地、形象地理解本发明的每个技术特征和整体技术方案,但其不能理解为对本发明保护范围的限制。

24.在本发明的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等

指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

25.在本发明的描述中,如果具有“若干”之类的词汇描述,其含义是一个或者多个,多个的含义是两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。

26.本发明的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

27.参照图1至图3,本发明的氢燃料电池双极板作出如下实施例:

28.本实施例的氢燃料电池双极板包括两个电池金属极板、设置于两个电池金属极板之间的膜电极,两个所述电池金属极板分为阳极金属极板200和阴极金属极板300。

29.电池金属极板包括板体100,板体100设置有活性区110,所述活性区110的上下两侧分为气场侧120和冷却液流场侧130,在冷却液流场侧130上,所述活性区110凸设有多个第一阶梯凸台140,所述第一阶梯凸台140呈左右延伸设置,多个第一阶梯凸台140呈前后间隔排列设置,相邻两个第一阶梯凸台140之间形成第一阶梯凹槽150;所述冷却液流场侧130的多个第一阶梯凸台140构成构成了气场侧120的多个第二阶梯凹槽160,所述冷却液流场侧130的多个第一阶梯凹槽150构成了气场侧120的多个第二阶梯凸台170。

30.与传统的极板流道结构相比,本技术设置了阶梯凸台,并且冷却液流场侧130上的多个第一阶梯凸台140对应构成气场侧120的多个第二阶梯凹槽160,以及冷却液流场侧130的多个第一阶梯凹槽150构成了气场侧120的多个第二阶梯凸台170,这样使得气场侧120和冷却液流场侧130分别形成截面为凸型阶梯槽状的流道,这样一来可扩大阶梯凹槽的槽口,在保证流道开孔率的条件下,一定范围内提高冷却液流场流道的截面积,则可以很好的平衡气体扩散的速率和冷却液流阻的大小,二来凸型流道的阶梯台阶具有一定的韧性,在多片金属双极板堆叠装配成型的同时,可以平衡装堆的预紧力,进而防止装堆压力过大而导致气体扩散层过量压缩,防止气体向气体扩散层的扩散速率减小,以及控制阶梯凸台的高度、宽度和阶梯的级数,优化平衡反应气体流道与冷却液流道的尺寸大小。

31.本实施例中的所述第一阶梯凸台140和第二阶梯凸台170均为两级阶梯台结构,对应地所述第一阶梯凹槽150和第二阶梯凹槽160均为两级阶梯槽结构。设定所述第二阶梯凹槽160槽口的槽宽为b,所述第二阶梯凸台170外端的阶梯台阶的宽度(既是第二阶梯凹槽160的岸宽)为a,设定气场流道的开孔率为η=b/(a+b),所述η》60%,所述第一阶梯凹槽150的槽口的槽宽为c,所述第一阶梯凹槽150的两级阶梯台阶高度分为深度分为h1和h2,则冷却液流场的截面积为s=h1×

a+h2×

c。

32.进一步地,板体100还设置有设置于活性区110左右两端的进口区180和出口区190,在所述进口区180与活性区110之间设置有过渡区1000,在所述活性区110与出口区190之间设置有过渡区1000。此外在活性区110、进口区180、出口区190与过渡区1000之间均设置有密封区,进口区180主要负责气体和冷却液的进入,而出口区190负责气体和冷却液的流出,两个过渡区1000分别将进口区180、出口区190与活性区110连通。

33.两个所述电池金属极板上的气场侧120呈相向设置,所述膜电极贴合于两个所述

电池金属极板之间,所述阳极金属极板200上的第二阶梯凹槽160与膜电极形成阳极气体流道,所述阴极金属极板300上的第二阶梯凹槽160与膜电极形成阴极气体流道。

34.如图3所示,a为0.5mm,b为0.8mm,c为0.9mm,h1为0.15mm,h2为0.15mm。在5.9mm的局部流道内,冷却液流场流道个数n为4,冷却液流场的总截面尺寸为c

×

h1+a

×

h2×

n=0.9

×

0.15+0.5

×

0.15

×

4=0.84mm2,气场流道的开孔率η=b/(a+b)=61.5%。

35.如图4所示,传统极板流道的a为0.5mm,b为0.7mm,流道深度h为0.3mm。在5.9mm的局部流道内,冷却液流场流道的个数n为5,冷却液流场总截面尺寸为a

×h×

n=0.5

×

0.3

×

5=0.75mm2,气场流道开孔率η=b/(a+b)=58.3%。

36.如图5所示,传统极板流道的a为0.7mm,b为0.4mm,流道深度h为0.3mm。在5.9mm的局部流道内,冷却液流场流道的个数n为5,冷却液流场总截面尺寸为a

×h×

n=0.7

×

0.3

×

5=1.05mm2,气场流道12开孔率η=b/(a+b)=36%。

37.所以,本实施例的的开孔率与冷却液流场流道总横截面积相比于传统的传统极板流道都有所提升,在保证冷却液流道流阻的情况下,提高了阴极流道的开孔率,增大了气体的传输效率,提高燃料电池电堆的性能。

38.进一步地,阴极金属极板300上的第一阶梯凸台140呈左右直线延伸设置,阳极金属极板200上的第一阶梯凸台140呈左右弯曲波浪延伸设置,两个所述电池金属极板上的第二阶梯凹槽160呈交错设置,阳极金属极板200和阴极金属极板300上的流道呈直线形流道与波浪形流道交错设置,可以避免两侧凸型流道脊背形成剪切,嵌入膜电极的气体扩散层中,以防碳纸非正常压缩,碎裂而导致流道被挤压填满,增大气体传输阻力。

39.以上对本发明的较佳实施方式进行了具体说明,但本发明创造并不限于所述实施例,熟悉本领域的技术人员在不违背本发明精神的前提下还可作出种种的等同变型或替换,这些等同的变型或替换均包含在本技术权利要求所限定的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1