用于处理基板的设备及用于处理基板的方法与流程

用于处理基板的设备及用于处理基板的方法

1.相关申请的交叉引用

2.本技术要求于2020年12月31日提交韩国知识产权局的、申请号为10-2020-0189425的韩国专利申请的优先权和权益,其全部内容通过引用结合在本技术中。

技术领域

3.本发明是涉及用于处理基板的方法及用于处理基板的设备。

背景技术:

4.为了制造半导体装置或液晶显示器,在基板上进行诸如光刻、蚀刻、灰化、离子植入、薄膜沉积、清洗等各种工艺。其中,蚀刻工艺是移除形成在基板上的薄膜的非必要区域的工艺,且对于薄膜有高选择性与高蚀刻速度的要求。

5.一般而言,基板的蚀刻工艺或清洗工主要是借由化学处理步骤、润洗处理步骤以及干燥步骤依序进行。在化学处理步骤中,将化学品供应至基板上以蚀刻形成在基板上的薄膜或移除基板上的杂质,并在润洗步骤中,将诸如去离子水的润洗液供应至基板上。

技术实现要素:

6.本发明提供了一种用于处理基板的设备及用于处理基板的方法,希望能够有效率地处理基板。

7.本发明还提供了一种用于处理基板的设备及用于处理基板的方法,希望能够以高选择性来处理基板。

8.本发明还提供了一种用于处理基板的设备及用于处理基板的方法,希望在能够在以高选择性处理基板的基板处理设备中,借由最小化喷嘴来解决喷嘴之间干扰的问题。

9.本发明要解决的问题不限于上述问题,并且本发明所属技术领域具有通常知识者从以下描述及所附附图中将清楚地理解本文未提及的任何其他技术问题。

10.本发明的一示例性实施例提供了一种用于处理基板的设备。在示例性实施例中,用于处理基板的设备包括:配置为支承基板并且被设置为可旋转的支承构件;配置为选择性地在基板上供应高温的第一处理液以及高温的第二处理液的处理液喷嘴;以及配置为控制处理液喷嘴,使得处理液喷嘴先在基板上供应第一处理液,随后在基板上供应第二处理液的控制器。

11.在示例性实施例中,基板可以为形成有氮化硅层与氧化硅层的状态。

12.在示例性实施例中,第一处理液可以为磷酸与硅的混合液。

13.在示例性实施例中,第二处理液可以为纯磷酸。

14.在示例性实施例中,用于处理基板的设备可以包括:配置为储存第一处理液的第一处理液槽;配置为储存第二处理液的第二处理液槽;配置为借由连接第一处理液槽与处理液喷嘴,将储存在第一处理液槽中的第一处理液转移至处理液喷嘴的第一液体供应管;以及配置为借由连接第二处理液槽与处理液喷嘴,将储存在第二处理液槽中的第二处理液

转移至处理液喷嘴的第二液体供应管。其中,第一液体供应管与第二液体供应管可以被设置为使一个或多个区域彼此接触。

15.在示例性实施例中,第一液体供应管与第二液体供应管可以被设置为与处理液喷嘴在一点上接触。

16.在示例性实施例中,第一液体供应管可以包括基于第一处理液从第一处理液槽供应至液体处理喷嘴的流动,设置在上游并与第一处理液槽连接的第一上游管,以及设置在下游并与处理液喷嘴连接的第一下游管。第二液体供应管可以包括基于第二处理液从第二处理液槽供应至液体处理喷嘴的流动,设置在上游并与第二处理液槽连接的第二上游管,以及设置在下游并与处理液喷嘴连接的第二下游管。其中,第一下游管与第二下游管可以被设置为彼此相互接触。

17.在示例性实施例中,第一上游管可以被设置为具有第一加热器及阀,以及第二上游管可以被设置为具有第二加热器及阀。

18.在示例性实施例中,第一加热器可以对第一处理液以高温加热,以及第二加热器可以对第二处理液以高温加热。

19.在示例性实施例中,第一加热器可以对第一处理液以160℃或更高的温度加热,以及第二加热器可以对第二处理液以160℃或更高的温度加热。

20.在示例性实施例中,处理液喷嘴可以包括第一喷嘴部及第二喷嘴部,其中第一喷嘴部可以与第一液体供应管连接,以及第二喷嘴部可以与第二液体供应管连接。

21.在示例性实施例中,用于处理基板的设备可以进一步包括配置为在基板上供应去离子水的diw喷嘴。

22.在示例性实施例中,控制器可以控制以预定时间在基板上供应去离子水,同时旋转基板的预湿工艺,以及进行预湿工艺之后,在基板上依序供应第一处理液与第二处理液,同时旋转基板的蚀刻工艺。

23.在示例性实施例中,控制器可控制进行蚀刻工艺之后,在基板上供应去离子水的润洗步骤。

24.本发明的一示例性实施例提供了一种用于处理基板的方法,所述基板为形成有氮化硅层与氧化硅层的状态。在示例性实施例中,用于处理基板的方法可以借由先在基板上供应高温的第一处理液,随后在基板上供应高温的第二处理液,同时旋转基板,以在基板上进行蚀刻工艺。

25.本发明的另一示例性实施例提供了一种用于处理基板的方法,其包括借由将基板以预定时间浸润在高温的第一处理液,随后将基板浸润在高温的第二处理液,以在基板上进行蚀刻工艺,在蚀刻基板的方法中,基板为形成有氮化硅层与氧化硅层的状态。

26.在示例性实施例中,第一处理液可以为磷酸与硅的混合液。

27.在示例性实施例中,第二处理液可以为纯磷酸。

28.在示例性实施例中,第一处理液与第二处理液可以用160℃或更高的温度供应。

29.在示例性实施例中,用于处理基板的方法可以进一步包括在蚀刻工艺之前,以预定时间在基板上供应去离子水,同时旋转基板的预湿工艺;以及在蚀刻工艺之后,在基板上供应去离子水的润洗工艺。

30.本发明的另一示例性实施例提供了一种用于处理基板的设备,其包括:配置为支

承基板并且被设置为可旋转的支承构件;配置为选择性地在基板上供应高温的第一处理液以及高温的第二处理液的处理液喷嘴;配置为储存作为第一处理液的磷酸与硅的混合液的第一处理液槽;配置为储存作为第二处理液的纯磷酸的第二处理液槽;配置为借由连接第一处理液槽与处理液喷嘴,将储存在第一处理液槽中的第一处理液转移至处理液喷嘴的第一液体供应管;以及配置为借由连接第二处理液槽与处理液喷嘴,将储存在第二处理液槽中的第二处理液转移至处理液喷嘴的第二液体供应管。第一液体供应管可以包括基于第一处理液从第一处理液槽供应至液体处理喷嘴的流动,设置在上游,与第一处理液槽连接,并被设置为具有第一加热器及阀的第一上游管,以及设置在下游并与处理液喷嘴连接的第一下游管。第二液体供应管可以包括基于第二处理液从第二处理液槽供应至液体处理喷嘴的流动,设置在上游,与第二处理液槽连接,并被设置为具有第二加热器及阀的第二上游管,以及设置在下游,并与处理液喷嘴连接的第二下游管。第一下游管与第二下游管可以被设置为彼此相互接触。用于处理基板的设备可以进一步包括配置为控制处理液喷嘴,使得处理液喷嘴先在基板上供应第一处理液,随后在基板上供应第二处理液的控制器,其中,基板可以为形成有氮化硅层与氧化硅层的状态。

31.根据本发明的各种实施例,能够有效率地处理基板。

32.根据本发明的各种实施例,能够以高选择性来处理基板。

33.根据本发明的各种实施例,能够在以高选择性处理基板的基板处理设备中,借由最小化喷嘴来解决喷嘴之间干扰的问题。

34.本发明的效果并非限于上述效果,未提及的效果是本发明所属技术领域具有通常知识者可以从本说明书及所附附图而明确地理解的。

附图说明

35.图1是示出了根据本发明示例性实施例的基板处理设备的平面图。

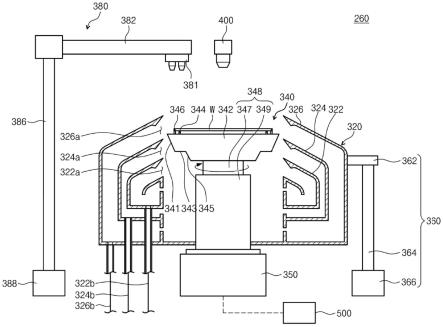

36.图2是示出了处理腔室的实例的示意图。

37.图3是示出了根据本发明的示例性实施例的处理液喷嘴及处理液喷嘴与第一处理液槽及第二处理液槽连接的连接关系的示意图。

38.图4是示出了根据本发明的另一示例性实施例的处理液喷嘴及处理液喷嘴与第一处理液槽及第二处理液槽连接的连接关系的示意图。

39.图5是示出了根据本发明的示例性实施例的基板处理工艺的示意图。

40.【附图标记说明】

41.1:基板处理设备;10:转位模块;12:第一方向;14:第二方向;16:第三方向;20:工艺处理模块2;120:载入端口;140:传送框架;142:转位轨道;144a:基座;144b:主体;144c:转位臂;144:转位机器人;220:缓冲单元;240:传送框架;242:导轨;244:主机器人;244a:基座;244b:主体;244c:主臂;260:工艺腔室;320:杯;322a、324a、326a:空间;322b、324b、326b:回收管;322:内部回收槽;324:中间回收槽;326:外部回收槽;340:支承构件;341:第一倾斜面;342:旋转卡盘;343:水平面;344:支承销;345:第二倾斜面;346:卡盘销;347:转轴;348:支承轴;349:固定轴;350:驱动构件;360:提升单元;362:托架;364:移动轴;366:驱动器;380:处理液供应单元;381:处理液喷嘴;381a:第一喷嘴部;381b:第二喷嘴部;381:处理液喷嘴;382:臂;386:支承轴;400:diw供应单元;500:控制器;610:第一处理液槽;611a:

第一下游管;611b:第一上游管;611:第一液体供应管;612:第一加热器;615:第一阀;620:第二处理液槽;621:第二液体供应管;621a:第二下游管;621b:第二上游管;622:第二加热器;625:第二阀;1381:处理液喷嘴;1610:第一处理液槽;1611a:第一下游管;1611b:第一上游管;1611:第一液体供应管;1612:第一加热器;1615:第一阀;1620:第二处理液槽;1621:第二液体供应管;1621a:第二下游管;1621b:第二上游管;1622:第二加热器;1625:第二阀;w:基板;s100-s500:工艺。

具体实施方式

42.在下文中,将呈现本发明的示例性实施例,本发明的示例性实施例在下文中将参照附图被更完整地描述。然而,本发明可以用各种不同的形式实现,并且不限于以下的示例性实施例。在以下本发明的描述中,省略与已知功能或配置相关的详细描述,以避免使本发明的目标不清楚。此外,在所有附图中,对具有相似功能与作用的部分使用相同的元件符号。

43.除非另有说明,术语“包含(include)”及其诸如“包含(includes)”或“包含(including)”的变形,将被理解为涵盖所陈述的组件,但不排除任何其他组件。应当理解的是,术语“包含(include)”,“包括(comprise)”和“具有(have)”在文本中使用时指定所陈述的特征、数量、步骤、操作、组件和/或部件的存在,但不排除一个或多个其他特征、数量、步骤、操作、组件、部件和/或其组合的存在或增加。

44.除非在上下文中具有绝对相反的涵义,本文中所用单数形式的术语可以包括复数形式。据此,在附图中,为了图示清楚,可能夸大元件的形状和尺寸。

45.诸如第一及第二的术语,是用以描述各种构成元件,但构成元件并不被这些术语所局限。这些术语仅用于区分一个构成元件与另一个构成元件。例如,在不偏离本发明范围的情况下,第一构成元件可以被称为第二构成元件,且相似地,第二构成元件可被称为第一构成元件。

46.应理解的是,当一个构成元件被描述成“耦接至(coupled to)”或“连接至(connected to)”另一个构成元件时,一个构成元件可以直接耦接或连接至另一构成元件,但也可以存在中间元件。相反地,当一个构成元件是“直接耦接至(directly coupled to)”或“直接连接至(directly connected to)”另一构成元件时,应理解为不存在中间元件。其他诸如“之间(between)”及“就在之间(just between)”或“相邻(adjacent to)”等描述组成元件之间关系的表达,应被相似地解释。

47.除非另有不同定义,本文中所使用包括技术或科学技术的所有术语可以具有与所属技术领域具有通常知识者通常所理解的相同的意义。除非本发明清楚定义,否则在通用词典中定义的术语应理解为具有与相关技术上下文中的含义相匹配的含义,其不应被解释为概念性或过度形式化的含意。

48.图1是示出了根据本发明示例性实施例的基板处理设备的平面图。

49.参照图1,基板处理设备1具有转位模块10与工艺处理模块20。转位模块10具有载入端口120和传送框架140。载入端口120、传送框架140与工艺处理模块20依序排列为一条直线。下文中,载入端口120、传送框架140与工艺处理模块20排列的方向被称为第一方向12,在俯视时垂直于第一方向12的方向被称为第二方向14,以及垂直于包含第一方向12与

第二方向14的平面的方向被称为第三方向16。

50.容纳有基板w的载体位于载入端口120中。设置多个载入端口120,且多个载入端口120沿着第二方向94排列。载入端口120的数量可以根据工艺处理模块20的工艺效率、占地条件等而改变。在载体中形成有多个插槽(未图标),以在与地面水平地放置的状态下容纳基板w。可以使用前开式晶圆传送盒(front opening unified pod,foup)作为载体。

51.工艺处理模块20包括缓冲单元220、传送腔室240以及工艺腔室260。传送腔室240被设置为使其长边方向与第一方向12平行。工艺腔室260设置在传送腔室240的两侧上。在传送腔室240的一侧及另一侧上,工艺腔室260根据传送腔室240对称设置。在传送腔室240的一侧上设置多个工艺腔室260。一些工艺腔室260沿着传送腔室240的的长边方向设置。此外,一些工艺腔室260彼此堆叠地设置。也就是说,在传送腔室240的一侧上,工艺腔室260可以a

×

b的阵列放置。在此,a表示沿着第一方向12设置成一条直线的工艺腔室260的数目,且b表示沿着第三方向16设置成一条直线的工艺腔室260的数目。当四个或六工艺腔室260设置在传送腔室240的一侧时,工艺腔室260可以2

×

2或3

×

2的阵列设置。工艺腔室260的数量可以改变。与前述不同的是,工艺腔室260可以仅设置在传送腔室240的一侧上。此外,工艺腔室260可以设置在传送腔室240的一侧和相对侧上的单层中。

52.缓冲单元220设置在传送框架140与传送腔室240之间。缓冲单元200具有一空间,其中基板w在传送腔室240与传送框架140之间传送之前留置在该空间中。缓冲单元220中具有插槽(未图标),基板w放置于该插槽中。多个插槽(未图标)沿着第三方向16彼此间隔开地设置。缓冲单元220在面向传送框架140的一侧处且在面向传送腔室240的相对侧处打开。

53.传送框架140在坐落于载入端口120的载体与缓冲单元220之间传送基板w。传送框架140设置有转位轨道142与转位机器人144。设置转位轨道142以使其长边方向与第二方向14平行。转位机器人144设置在转位轨道142上,且沿着转位轨道142在第二方向14上直线移动。转位机器人144具有基座144a、主体144b和转位臂144c。基座144a设置成可以沿着转位轨道142移动。主体144b耦接到基座144a。主体144b可以沿第三方向16在基座144a上移动。此外,主体144b设置成可以在基座144a上旋转。转位臂144c耦接到主体144b,且可以相对于主体144b向前和向后移动。多个转位臂144c设置成可以被独立地驱动。转位臂144c呈堆叠设置,并沿着第三方向16彼此间隔。一些转位臂144c可以用于将基板w从工艺处理模块20传送到载体,且其他转位臂144c可以用于将基板w从载体传送到工艺处理模块20。如此,在基板w载入及载出的工艺中,可以避免在工艺处理之前从基板w生成的颗粒黏附到工艺处理之后的基板w。

54.传送腔室240在缓冲单元220与工艺腔室260之间、以及在工艺腔室260之间传送基板w。传送框架240设置有导轨242与主机器人244。导轨242被设置使其长边方向平行于第一方向12。主机器人244设置在导轨242上,并沿着第一方向12在导轨242上直线移动。主机器人244具有基座244a、主体244b和主臂244c。基座244a设置成可以沿导轨242移动。主体244b耦接到基座244a。主体244b设置成可以沿第三方向16在基座244a上移动。此外,主体244b设置成可以在基座244a上旋转。主臂244c耦接到主体244b,且可以相对于主体244b向前和向后移动。多个主臂244c设置成可以被独立地驱动。主臂244c呈堆叠设置,并沿着第三方向16彼此间隔。

55.工艺腔室260对基板w进行清洗工艺。根据所进行的清洗工艺,工艺腔室260可以具

有不同结构。与此不同地,各个工艺腔室260可以具有相同的结构。可选地,工艺腔室260被分成多个组,且属于相同组的工艺腔室260彼此结构相同,且属于不同组的工艺腔室260可以设置有彼此不同的结构。

56.图2是示出了处理腔室的实例的示意图。

57.参照图2,工艺腔室260包含杯320、支承构件340、提升单元360、处理液供应单元380、diw供应单元400以及控制器500。

58.杯320设置有基板w在其中进行处理的处理工艺。杯320具有顶部开口的圆柱型。杯320具有内部回收槽322、中间回收槽324以及外部回收槽326。各个回收槽322、324及326回收用于工艺中的处理液当中的不同处理液。内部回收槽322具有覆盖支承构件340的环形形状。中间回收槽324具有覆盖内部回收槽322的环形形状。外部回收槽326具有覆盖中间回收槽324的环形形状。内部回收槽322的内部空间322a、内部回收槽322与中间回收槽324之间的空间324a、以及中间回收槽324与外部回收槽326之间的空间326a用作入口,处理液通过入口被引入内部回收槽322、中间回收槽324以及外部回收槽326中。根据示例性实施例,每个入口位于不同高度。回收管322b、324b及326b连接到各个回收槽322、324及326的下表面。引入各个回收槽322、324及326的处理液可以经由回收管322b、324b及326b提供至外部处理液再生系统(未图标)并再利用。

59.支承单元340在工艺中支承并旋转基板w。支承单元340包括旋转卡盘342、支承销344、卡盘销346以及支承轴348。俯视时,旋转卡盘342具有大致呈圆形的上表面。旋转卡盘342的外表面被设置成阶梯状。设置旋转卡盘342以使其底面具有小于其顶面的直径。旋转卡盘342的外表面具有第一倾斜面341、水平面343以及第二倾斜面345。第一倾斜面341从旋转卡盘342的顶面向下延伸。水平面343从第一倾斜面341的下端向内延伸。第二倾斜面345从水平面343的内端向下延伸。当靠近主体的中心轴时,第一倾斜面341与第二倾斜面345皆朝向向下倾斜的方向设置。

60.设置多个支承销344。支承销344被设置成在旋转卡盘342的顶面的边缘部上以预定间距彼此相互间隔,并从旋转卡盘342向上突出。支承销344被相互组合地设置成整体具有年轮状。支承销344支承基板w的后缘,使得基板w以预定距离与旋转卡盘342的顶面间隔。

61.设置多个卡盘销346。卡盘销346被设置成相较于支承销344更远离旋转卡盘342的中心轴。卡盘销346被设置从旋转卡盘342向上突出。卡盘销346支承基板w的侧边,使得基板w在支承构件340旋转时不会沿着直向方向偏离正常位置。卡盘销346被设置成可以在等待位置与支承位置之间沿着旋转卡盘342的径向直线移动。等待位置是相较于支承位置远离旋转卡盘342的中心的位置。当基板w在支承构件340上装载或卸除时,卡盘销346位于等待位置,且当在基板w上进行工艺时,卡盘销346位于支承位置。在支承位置中,卡盘销346与基板w的侧边部分接触。

62.支承轴348可旋转地支承旋转卡盘342。支承轴348位于旋转卡盘342的下方。支承轴348包括转轴347与固定轴349。转轴347被设置成内轴,且固定轴349被设置成内轴。设置转轴347以使其长边方向面向第三方向。转轴347是固定并耦接在旋转卡盘342的底面上。转轴347借由驱动构件350可旋转的设置。旋转卡盘342被设置成与转轴347一起旋转。固定轴349具有覆盖转轴347的中空圆柱形。固定轴349被设置成具有大于转轴347的直径。固定轴349的内表面位于与转轴347间隔的位置。固定轴349在转轴347旋转时维持固定的状态。

63.提升单元360使杯320在垂直方向上直线移动。当杯320垂直移动时,杯320相对于支承单元340的高度改变。提升单元360包括托架362、移动轴364、以及驱动器366。托架362设置在杯320的外壁上,且托架362耦接至移动轴364,以借由驱动器366在垂直方向上移动。当基板w放置于支承单元340上或从支承单元340抬起时,杯320降低成使得支承单元340突出到杯320上方。此外,当工艺进行时,根据供应至基板w的处理液的类型调整杯320的高度使得处理液可以被引入到预设的回收槽322、324及326中。可选地,提升单元360可以在垂直方向上移动支承构件340。

64.处理液供应单元380将处理液供应到基板w上。为了提升基板w的处理效率,处理液供应单元380可以将经预定温度加热的处理液供应至基板w。

65.处理液供应单元380包括支承轴386、臂382以及处理液喷嘴381。支承轴386设置在杯320的一侧。支承轴386呈杆状,使得其长边方向设置在垂直方向上。支承轴386可以借由驱动构件394旋转及提高。与此不同地,支承轴386可以借由驱动构件394直线移动且在水平方向上提高。臂382支承处理液喷嘴381。臂382耦接至支承轴386,且处理液喷嘴381固定并耦接至其一端的底面。处理液喷嘴381可以借由支承轴386的旋转摇摆。处理液喷嘴381可以借由支承轴386的旋转移动到工艺位置与等待位置。于此,工艺位置是处理液喷嘴381面向支承构件340的位置,且等待位置是处理液喷嘴381离开处理位置的位置。处理液喷嘴381选择性地在基板w上供应第一处理液与第二处理液。根据示例性实施例,第一处理液是磷酸(h3po4)与硅(si)的混合液。根据示例性实施例,第二处理液是纯磷酸。本文所定义的纯磷酸指的是不添加任何东西的磷酸水溶液。根据示例性实施例,纯磷酸可为含有90%磷酸的磷酸水溶液。

66.diw供应单元400将去离子水(deionized water;diw)供应到位于支承构件340内的基板w上。例如,diw供应单元400可以设置成借由与处理液供应单元380相同或相似的结构可以在工艺位置与等待位置之间移动。设置在diw供应单元400中的喷嘴位于杯320的上方,且可以设置以供应去离子水到基板w上。

67.图3是示出了根据本发明的示例性实施例的处理液喷嘴及处理液喷嘴与第一处理液槽及第二处理液槽连接的连接关系的示意图。

68.参照图3,处理液喷嘴381包括第一喷嘴部381a与第二喷嘴部381b。第一喷嘴部381a与第二喷嘴部381b连接至一个主体以形成处理液喷嘴381。第一喷嘴部381a将第一处理液供应到基板w上,且第二喷嘴部381b将第二处理液供应到基板w上。根据示例性实施例,第一处理液是磷酸(h3po4)与硅(si)的混合液。根据示例性实施例,第二处理液是纯磷酸。本文所定义的纯磷酸指的是不添加任何东西的磷酸水溶液。根据示例性实施例,纯磷酸可为含有90%磷酸的磷酸水溶液。

69.处理液喷嘴381连接至第一处理液槽610与第二处理液槽620。第一处理液槽设置以预定浓度储存第一处理液。第二处理液槽设置以预定浓度储存第二处理液。

70.第一处理液槽610借由第一液体供应管611连接至第一喷嘴部381a。第一液体供应管611包括第一上游管611b与第一下游管611a。根据第一处理液从第一处理液槽610供应至第一喷嘴部381a的流动,在第一液体供应管611上,第一上游管611b设置在上游且第一下游管611a设置在下游。第一上游管611b的一端连接至第一处理液槽610,且第一上游管611b的另一端连接至第一下游管611a。第一下游管611a的一端连接至第一上游管611b,且第一下

游管611a的另一端连接至第一喷嘴部381a。根据示例性实施例,第一加热器612与第一阀615设置在第一上游管611b中。第一加热器612以预定温度对第一处理液加热。预定温度可为160℃或更高。第一阀615可以设置为能够开启或关闭流道的开启/关闭阀。此外,第一阀615可以为用于控制流道的开启以控制流速的流动控制阀。第一下游管611a与下文描述的第二下游管621a接触。第一下游管611a及第二下游管621a与连接至处理液喷嘴381的管道接触。当第一下游管611a及第二下游管621a与处理液喷嘴381连接且彼此相互接触时,经由每个管道传送的处理液的温度可彼此相互补充。

71.第二处理液槽620借由第二液体供应管621连接至第二喷嘴部381b。第二液体供应管621包括第二上游管621b与第二下游管621a。根据第二处理液从第二处理液槽620供应至第二喷嘴部381b的流动,在第二液体供应管621上,第二上游管621b设置在上游,且第二下游管621a设置在下游。第二上游管621b的一端连接至第一处理液槽610,且第二上游管621b的另一端连接至第二下游管621a。第二下游管621a的一端连接至第二上游管621b,且第二下游管621a的另一端连接至第二喷嘴部381b。根据示例性实施例,第二加热器622与第二阀625设置在第二上游管621b中。第二加热器622以预定温度对第二处理液加热。预定温度可以为160℃或更高。第二阀625可以设置为能够开启或关闭流道的开启/关闭阀。此外,第二阀625可以为用于控制流道的开启以控制流速的流动控制阀。第二下游管621a与第一下游管611a接触。第二下游管621a与第一下游管611a与连接至处理液喷嘴381的管道接触。当第一下游管611a及第二下游管621a与处理液喷嘴381连接且彼此相互接触时,经由每个管道传送的处理液的温度可彼此相互补充。

72.图4是示出根据本发明的另一示例性实施例的处理液喷嘴及处理液喷嘴与第一处理液槽及第二处理液槽连接的连接关系的示意图。

73.参照图4,处理液喷嘴1381与第一处理液槽1610及第二处理液槽1620连接。第一处理液槽1610设置以预定浓度储存第一处理液。第二处理液槽1620设置以预定温度储存第二处理液。

74.第一处理液槽1610借由第一液体供应管1611连接至处理液喷嘴1381。第一液体供应管1611包括第一上游管1611b与第一下游管1611a。根据第一处理液从第一处理液槽1610供应至处理液喷嘴1381的流动,在第一液体供应管1611上,第一上游管1611b设置在上游且第一下游管1611a设置在下游。第一上游管1611b的一端连接至第一处理液槽1610,且第一上游管1611a的另一端连接至第一下游管1611a。第一下游管1611a的一端连接至第一上游管1611b,且第一下游管1611a的另一端连接至处理液喷嘴1381。根据示例性实施例,第一加热器1612与第一阀1615设置在第一上游管1611b中。第一加热器612以预定温度对第一处理液加热。预定温度可为160℃或更高。另外,预定温度可以低于第一处理液的沸点。第一阀1615可以设置为能够开启或关闭流道的开启/关闭阀。此外,第一阀1615可以为用于控制流道的开启以控制流速的流动控制阀。第一下游管1611a与下文描述的第二下游管1621a接触。第一下游管1611a及第二下游管1621a与连接至处理液喷嘴1381的管道接触。当第一下游管1611a及第二下游管1621a与处理液喷嘴1381连接且彼此相互接触时,经由每个管道传送的处理液的温度可彼此相互补充。

75.第二处理液槽1620借由第二液体供应管1621连接至处理液喷嘴1381。第二液体供应管1621包括第二上游管1621b与第二下游管1621a。根据第二处理液从第二处理液槽1620

供应至处理液喷嘴1381的流动,在第二液体供应管1621上,第二上游管1621b设置在上游,且第二下游管1621a设置在下游。第二上游管1621b的一端连接至第一处理液槽1610,且第二上游管1621b的另一端连接至第二下游管1621a。第二下游管1621a的一端连接至第二上游管1621b,且第二下游管1621a的另一端连接至处理液喷嘴1381。根据示例性实施例,第二加热器1622与第二阀1625设置在第二上游管1621b中。第二加热器1622以预定温度对第二处理液加热。预定温度可以为160℃或更高。另外,预定温度可以低于第二处理液的沸点。第二阀1625可以设置为能够开启或关闭流道的开启/关闭阀。此外,第二阀1625可以为用于控制流道的开启以控制流速的流动控制阀。第二下游管1621a与第一下游管1611a接触。第二下游管1621a与第一下游管1611a与连接至处理液喷嘴1381的管道接触。当第一下游管1611a及第二下游管1621a与处理液喷嘴1381连接且彼此相互接触时,经由每个管道传送的处理液的温度可彼此相互补充。

76.根据图3与图4示出及描述的示例性实施例,处理液可从第一处理液供应槽与第二处理液供应槽各自供应的一个处理液喷嘴喷出,因而解决了设置多个喷嘴所造成多个喷嘴之间相互干扰的问题,并将第一处理液供应管与第二处理液供应管连接,以补充两者之间的温度。

77.图5是示出根据本发明的示例性实施例的基板处理工艺的示意图。将参照图5描述根据本发明的示例性实施例的用于处理基板的方法。

78.基板上的预湿工艺可以在蚀刻工艺之前进行(s100)。可以借由通过diw供应单元400对基板供应去离子水(diw)来进行预湿工艺。当供应去离子水(diw)时,控制器500可控制支承构件340,使得基板w以预定速度旋转。

79.蚀刻工艺借由第一处理液的处理工艺(s200)以及第二处理液的处理工艺(s300)进行。基板w为形成有氮化硅层与氧化硅层的状态。例如,以制造v-nand内存的工艺来设置基板,并可以设置成氮化硅层与氧化硅层彼此交替堆叠的状态。借由蚀刻工艺选择性的蚀刻氮化硅层。

80.在第一处理液的处理工艺中(s200),在基板w上供应第一处理液的同时,旋转支承基板w的支承构件340。第一处理液以高温供应(例如,160℃或更高的温度)。处理液喷嘴381以固定或扫描的方式将第一处理液供应至基板w上。第一处理液为磷酸(h3po4)与硅(si)的混合液。

81.在第二处理液的处理工艺中(s300),第二处理液以高温(例如,160℃或更高的温度)供应,且处理液喷嘴381以固定或扫描的方式将第二处理液供应至基板w上。第二处理液为纯磷酸。此时,第二处理液的流速是100至1500cc/min,且支承构件340以10至1500rpm的转速旋转。

82.根据本发明的示例性实施例,由于供应第一处理液的喷嘴与供应第二处理液的喷嘴设置在处理液喷嘴381上,在工艺s300中可以立即进行工艺s400。此外,根据本发明的示例性实施例,在基板w以配有磷酸与硅(si)的混合液的第一处理液处理之后,基板w可以用去离子水(diw)以外,配有纯磷酸的第二处理液润洗。作为第二处理液的纯磷酸破坏了副产物的键结以移除颗粒,该副产物由配有磷酸与硅(si)的混合液的第一处理液的硅(si)与基板w的氧(o)反应所形成。因此,根据本发明的示例性实施例,没有必要使用sc-1化学液。也就是说,没有必要进行额外的清洗工艺。

83.当在基板上的蚀刻工艺完成时,可以进行润洗工艺(s400)。润洗工艺可以借由diw喷嘴400将去离子水供应至基板来进行。当供应去离子水时,控制器500可以控制支承构件340,使得基板以预定速度旋转。随后可以在基板w上进行干燥工艺(s500)。干燥工艺可采用旋转干燥、超临界干燥等。

84.控制器500可以控制基板处理设备。控制器500可以控制工艺腔室260的组件,以根据前述设置的工艺处理基板。此外,控制器500可以包括由微处理器(计算机)构成用以执行基板处理设备的控制的工艺控制器、由键盘构成用以进行指令输入操作等来借由操作管理基板处理设备的用户接口、用以可视化并显示基板处理设备的移动状态等的显示器,以及用以存储控制程序的存储单元,以借由工艺控制器与程序的控制执行在基板处理设备中执行的工艺,也就是根据各种数据或处理条件在每个构成单元中执行处理的处理方法。此外,用户接口与存储单元可以与工艺控制器连接。处理方法可以存储在存储单元中的存储介质中,且存储介质可以为硬盘及诸如cd-rom、dvd等的可携式硬盘,或诸如闪存等的半导体内存。

85.尽管本发明的示例性实施例以描述单芯片型装置,但根据本发明的示例性实施例的基板处理方法也可以应用于批式装置。例如,可以在容纳有处理液的水槽中浸润及处理多个基板。在示例性实施例中,基板处理方法借由依序执行在容纳有去离子水(diw)的水槽中浸润及预湿基板的步骤、在容纳有第一处理液的水槽中浸润及蚀刻基板的步骤、在容纳有第二处理液的水槽中浸润及润洗基板的步骤、以及在容纳有去离子水(diw)的水槽中浸润及润洗基板的步骤进行。第一处理液为经加热至高温(例如,160℃或更高的温度)的磷酸与硅的混合液。第二处理液为经加热至高温(例如,160℃或更高的温度)的纯磷酸。然后,在经去离子水润洗的基板上进行行干燥工艺。干燥工艺可采用旋转干燥、超临界干燥等。

86.以上详细描述说明了本发明。此外,上述内容描述了本发明的示例性实施方式,并且本发明可以用于各种其他组合、改变和环境中。也就是说,在不脱离说明书中公开的本发明的范围、书面公开的等同范围、和/或所述技术领域具有通常知识者的技术或知识范围的情况下,可以对本发明进行变化或修改。以上示例性实施例描述了实验本发明技术精神的最佳状态,且在本发明特定应用的领域和用途中所需的各种改变是可能的。因此,本发明的详细描述不旨在将本发明限制在所公开的示例性实施例中。此外,所附的请求项也应解释为也包括其他示例性实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1