太阳能电池制备方法以及太阳能电池与流程

1.本发明涉及太阳能光伏技术领域,特别是涉及一种太阳能电池制备方法以及太阳能电池。

背景技术:

2.topcon(tunnel oxide passivated contact,隧穿氧化层钝化接触)电池是一种基于选择性载流子原理的高效电池,其在背面先制备了一层超薄氧化硅层,再沉积一层硅掺杂层形成背面的钝化接触结构,有效降低表面复合和金属接触复合,提升电池效率。

3.topcon电池可以通过在正面叠加硼se(selective emitter,选择性发射极)结构提高效率,在正面的硼se结构下,正面细栅线接触的区域方阻低、掺杂浓度高、接触电阻小,能够进一步提升填充因子;其他区域方阻高,掺杂浓度低,能够降低表面复合并且提升光学响应,从而提升开路电压、短路电路,以提高电池效率。目前常采用激光se工艺制备se结构。

4.但是,激光se工艺中对硅基底造成损伤,影响少子寿命,且工艺复杂,成本高,难度大;而且,激光se工艺中需要进行两次硼扩散,每次都需要在1000℃左右的高温条件下进行,影响了硅基底的体寿命,从而影响了电池的效率。

技术实现要素:

5.本发明提供一种太阳能电池制备方法以及太阳能电池,旨在降低选择性发射极结构的制备工艺中对硅基底的损伤,提升少子寿命,简化工艺流程,从而降低成本,并提升硅基底的体寿命,从而提升电池的效率。

6.在本发明实施的第一方面,本发明实施例提供了一种太阳能电池制备方法,该方法可以包括:

7.提供硅基底;

8.在所述硅基底的正面沉积硼硅玻璃层;

9.在所述硅基底的正面预设的图形区域内涂覆刻蚀浆料,刻蚀掉所述图形区域内的所述硼硅玻璃层;

10.在扩散温度下对经过所述刻蚀后的所述硅基底的正面进行硼掺杂第一工艺时间,在所述硅基底上形成所述图形区域内的第一硼掺杂浓度和图形区域外的第二硼掺杂浓度。

11.可选地,所述在所述硅基底的正面沉积硼硅玻璃层,包括:

12.采用常压化学气相淀积设备基于沉积源在所述硅基底的正面沉积硼硅玻璃层。

13.可选地,所述常压化学气相淀积设备包括预热腔、反应腔、冷却腔,所述采用常压化学气相淀积设备基于沉积源在所述硅基底的正面沉积硼硅玻璃层,包括:

14.将所述硅基底传输至所述预热腔中,在390℃-410℃的温度下对所述硅基底进行预热;

15.将所述硅基底传输至所述反应腔中,在590℃-610℃的温度下基于所述沉积源在所述硅基底的正面沉积第二工艺时间,制备硼硅玻璃层;

16.将所述硅基底传输至所述冷却腔中,对所述硅基底进行冷却。

17.可选地,所述沉积源包括乙硼烷、硅烷、氧气、氮气。

18.可选地,所述沉积源中乙硼烷:硅烷:氧气:氮气的体积比为8:12:12:15。

19.可选地,所述硼硅玻璃层的厚度为90nm-100nm。

20.可选地,所述硼硅玻璃层的方阻范围为800ω/

□‑

1200ω/

□

。

21.可选地,所述扩散温度为950℃-1050℃。

22.可选地,所述第一工艺时间为170min-190min。

23.可选地,所述第二工艺时间为7min-9min。

24.可选地,所述在扩散温度下对经过所述刻蚀后的所述硅基底的正面进行硼掺杂第一工艺时间,在所述硅基底上形成所述图形区域内的第一硼掺杂浓度和图形区域外的第二硼掺杂浓度之后,还包括:

25.在所述硅基底的背面依次制备隧穿氧化层以及磷掺杂多晶硅层,形成钝化接触结构;

26.在所述硅基底的正面制备氧化铝层;

27.在所述硅基底的正面以及所述硅基底的背面制备氮化硅层;

28.在所述硅基底的正面以及所述硅基底的背面制备电极。

29.在本发明实施的第二方面,还提供了一种太阳能电池,该太阳能电池通过如第一方面所述的太阳能电池制备方法制备得到。

30.在本发明实施中,提供硅基底后,在硅基底的正面沉积硼硅玻璃层,并在硅基底正面预设的图形区域内涂覆刻蚀浆料,以刻蚀掉图形区域内的硼硅玻璃层,再在扩散温度下对经过刻蚀后的硅基底的正面进行硼掺杂第一工艺时间,在硅基底上形成图形区域内的第一硼掺杂浓度和图形区域外的第二硼掺杂浓度。在本发明实施中,通过沉积在硅基底的正面制备硼硅玻璃层,在刻蚀后仅需要一步硼扩散即可制备图形区域内第一硼掺杂浓度、图形区域外第二硼掺杂浓度的选择性发射极结构,减少了工艺流程中硅基底暴露在高温下的时间,提高了少子寿命,降低了硅基底由于高温应力变化产生弯曲形变的概率,减少了对硅片体寿命的影响,同时不采用激光se工艺而是采用浆料刻蚀,也避免了激光去除硼硅玻璃层的过程中对硅基底的损伤,提升了电池的开路电压,降低了工艺复杂度以及工艺成本。

附图说明

31.为了更清楚地说明本发明实施例的技术方案,下面将对本发明实施例的描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

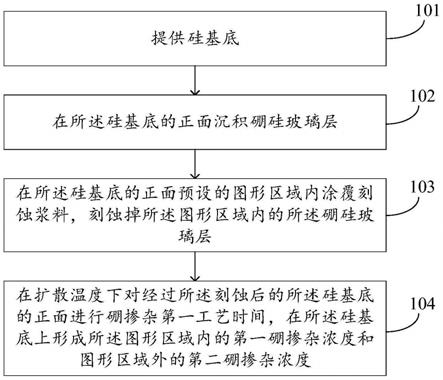

32.图1示出了本发明实施例提供的一种太阳能电池制备方法的步骤流程图;

33.图2示出了本发明实施例提供的另一种太阳能电池制备方法的步骤流程图;

34.图3示出了本发明实施例提供的一种太阳能电池的结构示意图。

35.附图标记说明:

36.30-太阳能电池;301-n型硅基底;302-钝化接触结构;303-氮化硅层;304-背面电极;305-选择性发射极结构;306-氧化铝/氮化硅层;307-正面电极;3051-第一硼掺杂浓度

区域;3052-第二硼掺杂浓度区域。

具体实施方式

37.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.参照图1,图1示出了本发明实施例提供的一种太阳能电池制备方法的步骤流程图,该方法可以包括:

39.步骤101、提供硅基底。

40.本发明实施例中,可以根据工艺要求对n型硅片进行处理提供硅基底,可选地,可以是对n型硅片进行清洗、制绒等,其中,清洗可以去除n型硅片表面以原子、离子、颗粒、薄膜等形态存在的有机杂质或无机杂质,可以选择化学清洗如酸洗、溶剂萃取清洗、等离子体清洗等,物理清洗可以是高压清洗、超声波清洗等;制绒可以是酸制绒、碱制绒、电化学制绒、激光制绒等,本发明实施例对提供硅基底的方法不作具体限制。

41.步骤102、在所述硅基底的正面沉积硼硅玻璃层

42.本发明实施例中,可以采用沉积的方法在硅基底的正面沉积硼硅玻璃层,即基于气体硼源在硅基底的正面进行化学反应以生成硼硅玻璃层,可选地,可以采用化学气相沉积法沉积硼硅玻璃层,如采用常压化学气相沉积、等离子体增强化学气相沉积等制备硼硅玻璃层,无需在1000℃左右的高温条件下进行硼扩散轻掺杂工艺以在硅基底正面形成硼硅玻璃层,避免了高温条件对硅基底的损伤,本发明实施例中对硼硅玻璃层沉积的方法及气体硼源不作具体限制。

43.步骤103、在所述硅基底的正面预设的图形区域内涂覆刻蚀浆料,刻蚀掉所述图形区域内的所述硼硅玻璃层。

44.本发明实施例中,可以采用刻蚀浆料对硼硅玻璃层进行刻蚀,在硅基底的正面预设的图形区域内涂覆可是浆料,以去除硅基底正面预设的图形区域内的硼硅玻璃层,使图形区域内的硅基底被暴露,以便在后续硼扩散工艺中在硅基底的图形区域内与图形区域外形成不同的掺杂浓度,实现选择性发射极结构,可选地,可以采用丝网印刷的方式在硅基底的正面预设的图形区域内涂覆刻蚀浆料。图形区域可以根据太阳能电池的正面副栅图形设置,以在金属栅线与硅基底的正面上接触区域实现高浓度掺杂,使得方阻低、接触电阻小,提升填充因子;在金属栅线与硅基底的正面上接触区域以外的区域实现低浓度掺杂,从而提升开路电压、短路电流等,有效提高太阳能电池的转换效率,在浆料刻蚀的过程中,还避免了激光刻se工艺中采用激光烧灼去除部分硼硅玻璃层的过程中对硅基底造成的损伤。

45.步骤104、在扩散温度下对经过所述刻蚀后的所述硅基底的正面进行硼掺杂第一工艺时间,在所述硅基底上形成所述图形区域内的第一硼掺杂浓度和图形区域外的第二硼掺杂浓度。

46.本发明实施例中,在刻蚀去除硅基底的正面预设的图形区域内硼硅玻璃层后,可以在扩散温度下对硅基底进行硼掺杂,可选地,扩散温度、第一工艺时间可以硼掺杂需求的掺杂浓度、掺杂深度等具体设置,由于图形区域内的硼硅玻璃层在步骤103中被刻蚀去除,

因此,在硼硅玻璃层的局部阻挡作用下,在图形区域内形成第一硼掺杂浓度,在图形区域外形成第二硼掺杂浓度,从而实现选择性发射极结构,其中,图形区域外为硅基底的正面除图形区域内的其他区域。

47.本发明实施例中,还可以在硅基底的背面进一步制备钝化接触结构,或者其他功能层如钝化层、减反射层,以及金属电极等以制备太阳能电池,本发明实施例中,对进一步制备太阳能电池的工艺不作具体限制。

48.在本发明实施中,提供硅基底后,在硅基底的正面沉积硼硅玻璃层,并在硅基底正面预设的图形区域内涂覆刻蚀浆料,以刻蚀掉图形区域内的硼硅玻璃层,再在扩散温度下对经过刻蚀后的硅基底的正面进行硼掺杂第一工艺时间,在硅基底上形成图形区域内的第一硼掺杂浓度和图形区域外的第二硼掺杂浓度。在本发明实施中,通过沉积在硅基底的正面制备硼硅玻璃层,在刻蚀后仅需要一步硼扩散即可制备图形区域内第一硼掺杂浓度、图形区域外第二硼掺杂浓度的选择性发射极结构,减少了工艺流程中硅基底暴露在高温下的时间,提高了少子寿命,降低了硅基底由于高温应力变化产生弯曲形变的概率,减少了对硅片体寿命的影响,同时不采用激光se工艺而是采用浆料刻蚀,也避免了激光去除硼硅玻璃层的过程中对硅基底的损伤,提升了电池的开路电压,降低了工艺复杂度以及工艺成本。

49.参照图2,图2示出了本发明实施例提供的另一种太阳能电池制备方法的步骤流程图,该方法可以包括:

50.步骤201、提供硅基底。

51.本发明实施例中,步骤201可对应参照前述步骤101的相关描述,为避免重复,在此不再赘述。

52.本发明实施例中,可以采用碱制绒工艺对n型硅片进行制绒以提供硅基底,可选地,可以采用氢氧化钾与制绒添加剂的混合溶液,氢氧化钾体积分数约为1%,在77℃-83℃的温度下,对n型硅片腐蚀495秒-505秒以制绒,其中,混合溶液的体积配比可以是水:氢氧化钾:制绒添加剂354:5.5:2,该配比下氢氧化钾的体积分数为1.5%,碱制绒工艺对n型硅片的刻蚀量可以是0.55克-0.65克,制绒后的n型硅片反射率可以是8.7%-9.3%,制绒添加剂可以包括表面活性剂、成核剂、分散剂、催化剂、消泡剂等。

53.步骤202、采用常压化学气相淀积设备基于沉积源在所述硅基底的正面沉积硼硅玻璃层。

54.本发明实施例中,常压化学气相淀积设备是一种实现常压化学气相淀积工艺的设备,可以在反应环境压力与大气压力相近的条件下进行沉积,通过常压化学气相淀积设备采用沉积源在常压条件下向硅基底的正面沉积硼硅玻璃层,沉积工艺参数可控性,沉积均匀度高,制备的膜层质量高。

55.可选地,所述沉积源包括乙硼烷、硅烷、氧气、氮气。

56.本发明实施例中,沉积源可以包括乙硼烷、硅烷、氧气、氮气等气体,不同气体按需通入常压化学气相淀积设备内混合,并在硅基底的正面反应生成硼硅玻璃层,本领域技术人员可以根据工艺条件、应用需求等选择其他气体作为沉积源,本发明实施例对此不作具体限制。

57.可选地,所述沉积源中乙硼烷:硅烷:氧气:氮气的体积比为8:12:12:15。

58.本发明实施例中,沉积源中乙硼烷、硅烷、氧气、氮气的体积比可以是8:12:12:15,

在此基础上,可以在反应腔中通入8当量的乙硼烷、12当量的硅烷、12当量的氧气以及15当量的氮气作为沉积源在硅基底的正面制备硼硅玻璃层。

59.可选地,所述常压化学气相淀积设备包括预热腔、反应腔、冷却腔。

60.本发明实施例中,常压化学气相淀积设备可以包括预热腔、反应腔、冷却腔,不同腔室间可以通过传送带传输待处理的硅基底,以实现对硅基底的预热、沉积、冷却等工艺,从而沉积硼硅玻璃层。

61.可选地,所述步骤202包括:

62.步骤s11、将所述硅基底传输至所述预热腔中,在390℃-410℃的温度下对所述硅基底进行预热。

63.本发明实施例中,可以先将硅基底传输到预热腔中,预热腔可以在390℃-410℃的温度下对硅基底进行预热,可选地,预热腔的温度可以是390℃、391℃、392℃、393℃、394℃、395℃、400℃、405℃、410℃等390℃-410℃范围内的任意温度。

64.步骤s12、将所述硅基底传输至所述反应腔中,在590℃-610℃的温度下基于所述沉积源在所述硅基底的正面沉积第二工艺时间,制备硼硅玻璃层,所述沉积源包括乙硼烷、硅烷、氧气、氮气。

65.本发明实施例中,在对硅基底预热后,可以将硅基底传输到反应腔中,在反应腔中可以基于沉积源在硅基底的正面发生反应以生成沉积膜层,其中,可以在590℃-610℃的温度下,采用乙硼烷、硅烷、氧气、氮气等沉积源在硅基底的正面反应第二工艺时间以制备硼硅玻璃层,如反应腔可以在590℃、591℃、592℃、593℃、594℃、595℃、600℃、605℃、610℃等590℃-610℃范围内的任意温度。

66.本发明实施例中,以乙硼烷、硅烷、氧气、氮气为沉积源对硅基底的正面反应沉积硼硅玻璃层,反应方程式(1)、(2)如下所示:

67.sih4+o2→

sio2+2h2·························

(1)

68.2b2h6+3o2→

2b2o3+6h2·······················

(2)

69.其中,硅烷、乙硼烷分别与氧气反应从而在硅基底的正面形成硼硅玻璃层。

70.可选地,所述硼硅玻璃层的厚度为90nm-100nm。

71.本发明实施例中,硼硅玻璃层的厚度可以是90nm-100nm之间的任意厚度,如可以是90nm、91nm、92nm、93nm、94nm、95nm、96nm、97nm、98nm、99nm、100nm等。

72.可选地,所述硼硅玻璃层的方阻范围为800ω/

□‑

1200ω/

□

。

73.本发明实施例中,硼硅玻璃层的方阻范围可以是800ω/

□‑

1200ω/

□

之间的任意方阻,如可以是800ω/

□

、810ω/

□

、820ω/

□

、830ω/

□

、840ω/

□

、850ω/

□

、900ω/

□

、950ω/

□

、1000ω/

□

、1050ω/

□

、1100ω/

□

、1150ω/

□

、1200ω/

□

等。

74.可选地,所述第二工艺时间为7min-9min。

75.本发明实施例中,第二工艺时间可以是7min-9min之间的任意时间,如可以是7.1min、7.2min、7.3min、7.4min、7.5min、8min、8.5min、9min等。

76.步骤s13、将所述硅基底传输至所述冷却腔中,对所述硅基底进行冷却。

77.本发明实施例中,在反应腔中对硅基底的正面沉积硼硅玻璃层后,可以再将硅基底传输到冷却腔中对硅基底进行冷却,其中,可以将硅基底冷却到室温后从常压化学气相淀积设备中取出,获得在正面制备硼硅玻璃层的硅基底。

78.步骤203、在所述硅基底的正面预设的图形区域内涂覆刻蚀浆料,刻蚀掉所述图形区域内的所述硼硅玻璃层。

79.本发明实施例中,在硅基底的正面硼硅玻璃层上预设的图像区域内涂覆刻蚀浆料,其中,图形区域可以是硅基底的正面上正面副栅图形的区域,以刻蚀去除硅基底上图形区域内的硼硅玻璃层,基于剩余硼硅玻璃层的阻挡作用在后续硼扩散工艺中在硅基底的正面形成图形区域内的第一硼掺杂浓度与图形区域外的第二硼掺杂浓度,可选地,刻蚀浆料可以包括氟化物,如氟化物可以是氢氟酸、氟化铵等。可以采用丝网印刷在预设的图形区域内涂覆刻蚀浆料,丝网印刷后可以静置15min-25min以使刻蚀浆料与硼硅玻璃层充分反应,对图形区域内的硼硅玻璃层充分去除,使图形区域内的硅基底暴露。

80.步骤204、在扩散温度下对经过所述刻蚀后的所述硅基底的正面进行硼掺杂第一工艺时间,在所述硅基底上形成所述图形区域内的第一硼掺杂浓度和图形区域外的第二硼掺杂浓度。

81.本发明实施例中,步骤204可对应参照前述步骤104的相关描述,为避免重复,在此不再赘述。

82.可选地,所述扩散温度为950℃-1050℃。

83.本发明实施例中,扩散温度可以是950℃-1050℃范围内的任意温度,如可以是950℃、960℃、970℃、980℃、990℃、1000℃、1050℃等。

84.可选地,所述第一工艺时间为170min-190min。

85.本发明实施例中,第一工艺时间可以是170min-190min范围内的任意时间,如可以是170min、171min、172min、173min、174min、175min、180min、185min、190min等。

86.步骤205、在所述硅基底的背面依次制备隧穿氧化层以及磷掺杂多晶硅层,形成钝化接触结构。

87.本发明实施例中,可以在硅片背面制备氧化硅层作为隧穿氧化层,氧化硅层可以通过化学钝化降低界面态密度,使得多数载流子通过隧穿输运,实现隧穿效应,少数载流子则由于势垒、场效应等难以隧穿通过氧化硅层,能够降低电子空穴复合几率,以及多数载流子的选择性接触,有效提升了电池效率,可选地,氧化硅层可以采用湿法化学生长,也可以采用热生长。

88.本发明实施例中,还可以在隧穿氧化层进一步制备磷掺杂多晶硅层,可选地,可以选择采用lpcvd(low pressure chemical vapor deposition,低压化学气相沉积)先沉积多晶硅层,再对多晶硅层进行磷扩散或离子注入,以形成磷掺杂多晶硅层,也可以采用pecvd(plasma enhanced chemical vapor deposition,等离子体增强化学的气相沉积法)沉积磷掺杂非晶硅或微晶硅层,再经过退火以得到磷掺杂多晶硅层,从而与隧穿氧化层硅基底背面的钝化接触结构。其中,可以去除硅基底的正面上绕镀的多晶硅层,以避免对后续工艺、电池效率等的影响。

89.步骤206、在所述硅基底的正面制备氧化铝层。

90.本发明实施例中,氧化铝层具有较好的场效应钝化作用,对硼掺杂层表面实现钝化、降低载流子复合、提高少子寿命,从而提高电池的光电转换效率,可选地,可以在硼掺杂层的表面上制备氧化铝层,其中,制备氧化铝层可以采用等离子体增强化学气相沉积、原子层沉积等方法。

91.步骤207、在所述硅基底的正面以及所述硅基底的背面制备氮化硅层。

92.本发明实施例中,还可以在氧化铝层、磷掺杂多晶硅层上,即硅基底的正面、背面制备氮化硅层,氮化硅层具有良好的氢钝化、减反射作用,能够实现良好的体钝化作用,可选地,氧化铝层上可以制备叠层氮化硅层实现电池的正面钝化与减反射效果,磷掺杂多晶硅层上可以制备折射率较低的氮化硅层,减少光损失,提高光利用率,本领域技术人员可以根据工艺条件、应用需求制备氮化硅层,本发明实施例对此不作具体限制。

93.步骤208、在所述硅基底的正面以及所述硅基底的背面制备电极。

94.本发明实施例中,在制备各膜层后,可在硅基底的正面、背面制备电极以获得太阳能电池,可选地,可以通过丝网印刷金属浆料、烧结的方式制备电极,也可以采用光刻电镀法制备电极,也可以采用真空蒸镀法制备电极,可选地,电极可以是银电极、铜电极、铝电极等,本发明实施例对此不作具体限制。

95.在本发明实施中,提供硅基底后,在硅基底的正面沉积硼硅玻璃层,并在硅基底正面预设的图形区域内涂覆刻蚀浆料,以刻蚀掉图形区域内的硼硅玻璃层,再在扩散温度下对经过刻蚀后的硅基底的正面进行硼掺杂第一工艺时间,在硅基底上形成图形区域内的第一硼掺杂浓度和图形区域外的第二硼掺杂浓度。在本发明实施中,通过沉积在硅基底的正面制备硼硅玻璃层,在刻蚀后仅需要一步硼扩散即可制备图形区域内第一硼掺杂浓度、图形区域外第二硼掺杂浓度的选择性发射极结构,减少了工艺流程中硅基底暴露在高温下的时间,提高了少子寿命,降低了硅基底由于高温应力变化产生弯曲形变的概率,减少了对硅片体寿命的影响,同时不采用激光se工艺而是采用浆料刻蚀,也避免了激光去除硼硅玻璃层的过程中对硅基底的损伤,提升了电池的开路电压,降低了工艺复杂度以及工艺成本。

96.图3示出了本发明实施例提供的一种太阳能电池30的结构示意图,如图3所示,该太阳能电池30包括n型硅基底301,以及n型硅基底301背面的钝化接触结构302、氮化硅层303、背面电极304,太阳能电池30还包括n型硅基底301正面的选择性发射极结构305、氧化铝/氮化硅层306以及正面电极307,其中,选择性发射极结构305与金属栅线接触的图形区域内为第一硼掺杂浓度区域3051,其他的图形区域外为第二硼掺杂浓度区域3052,第一硼掺杂浓度大于第二硼掺杂浓度。在本发明实施中还提供了结构如图3所示的样品电池、对比电池,其中,样品电池采用图1、图2任一所示的太阳能电池制备方法制备得到,对比电池采用常规工艺制备得到,如下所示:

97.制备样品电池

98.步骤s21、通过槽式制绒清洗机对n型硅片进行碱制绒工艺获得硅基底,其中,采用氢氧化钾与制绒添加剂混合溶液作为碱液,碱液体积配比可以是水:氢氧化钾:制绒添加剂为354:5.5:2,其中,制绒添加剂包括表面活性剂,成核剂,分散剂,催化剂,消泡剂等;制绒工艺的工艺温度可以是77℃-83℃,工艺时间可以是495秒-505秒;通过制绒工艺对n型硅片的刻蚀量在0.55克-0.65克,且反射率8.7%-9.3%;

99.步骤s22、将硅基底通过传送带传输到常压化学气相淀积设备的预热腔中,在390℃-410℃的温度下对硅基底进行预热;再将硅基底通过传送带传输到反应腔中,在反应腔中通过乙硼烷、硅烷、氧气、氮气在硅基底的正面反应沉积硼硅玻璃层,其中,沉积硼硅玻璃层的工艺温度为590℃-610℃,工艺时间7min-9min,沉积得到的硼硅玻璃层厚度为100

±

10nm;再将硅基底传输到冷却腔冷却,在硅基底降温至室温后出片,对硼硅玻璃层进行测

试,其方阻范围为800-1200ω/

□

;

100.步骤s23、在丝网印刷机中,按照太阳能电池的正面副栅图形在硅基底的正面涂覆刻蚀浆料,丝网印刷后静置15min-25min,再在槽式清洗机中水洗、烘干后以待后续工艺处理,其中,刻蚀浆料主要包括氟化物;

101.步骤s24、将烘干的硅基底置于硼扩散炉中在950℃-1050℃的工艺温度下进行重掺杂工艺,工艺时间为170min-190min,以使得硅基底的正面方阻为55ω/

□‑

65ω/

□

;

102.步骤s25、在槽式清洗机中对硅基底的背面进行碱抛光,碱液为氢氧化钾与抛光添加剂的混合溶液,其中,氢氧化钾的体积浓度为3.5%-4.5%,溶液中水:氢氧化钾:抛光添加剂体的积配比为340:16:4;其中,抛光添加剂可以包括表面活性剂,柠檬酸钠,苯甲酸钠等,碱抛光中工艺温度为53℃-57℃,工艺时间为215秒-225秒;碱抛光后的对硅基底刻蚀量0.18克-0.22克,硅基底的背面反射率为41%-43%;

103.步骤s26、采用lpcvd在硅基底的背面沉积隧穿氧化层(sio2)以及及多晶硅(poly)层,其中,隧穿氧化层的厚度为1.2nm-1.8nm,多晶硅层的厚度为100nm-140nm;

104.步骤s27、采用磷扩散炉在多晶硅层上进行磷注入,形成钝化接触结构;

105.步骤s28、在槽式清洗机中去除硅基底的正面绕镀的多晶硅层,采用氢氧化钾与抛光添加剂的混合溶液实现,其中,氢氧化钾的体积浓度为3.5%-4.5%,工艺温度为63℃-69℃,工艺时间190秒-210秒;

106.步骤s29、在硅基底的正面制备alox+sinx(氧化铝+氮化硅)钝化层、背面制备sinx钝化层;

107.步骤s210、在硅基底的正面、背面丝网印刷及烧结制备电极,测试分选得到样品电池。

108.制备对比电池

109.步骤s31、通过槽式制绒清洗机对n型硅片进行碱制绒工艺获得硅基底,其中,采用氢氧化钾与制绒添加剂混合溶液作为碱液,碱液体积配比可以是水:氢氧化钾:制绒添加剂为354:5.5:2,其中,制绒添加剂包括表面活性剂,成核剂,分散剂,催化剂,消泡剂等;制绒工艺的工艺温度可以是77℃-83℃,工艺时间可以是495秒-505秒;通过制绒工艺对n型硅片的刻蚀量在0.55克-0.65克,且反射率8.7%-9.3%;

110.步骤s32、将制绒后的硅基底放入硼扩散炉中进行轻掺杂工艺,以使硅基底的正面方阻为190ω/

□‑

210ω/

□

,其中,轻掺杂工艺的工艺温度为950℃-1050℃,工艺时间140min-160min;

111.步骤s33、在激光器中,按照太阳能电池的正面副栅图形在硅基底的正面将部分硼硅玻璃层激光烧灼去除,再在槽式清洗机中碱洗去除激光损伤后以待后续工艺处理;

112.步骤s34、将碱洗后的硅基底置于硼扩散炉中在950℃-1050℃的工艺温度下进行重掺杂工艺,工艺时间为170min-190min,以使得硅基底的正面方阻为55ω/

□‑

65ω/

□

;

113.步骤s35、在槽式清洗机中对硅基底的背面进行碱抛光,碱液为氢氧化钾与抛光添加剂的混合溶液,其中,氢氧化钾的体积浓度为3.5%-4.5%,溶液中水:氢氧化钾:抛光添加剂体的积配比为340:16:4;其中,抛光添加剂可以包括表面活性剂,柠檬酸钠,苯甲酸钠等,碱抛光中工艺温度为53℃-57℃,工艺时间为215秒-225秒;碱抛光后的对硅基底刻蚀量0.18克-0.22克,硅基底的背面反射率为41%-43%;

114.步骤s36、采用lpcvd在硅基底的背面沉积隧穿氧化层(sio2)以及及多晶硅(poly)层,其中,隧穿氧化层的厚度为1.2nm-1.8nm,多晶硅层的厚度为100nm-140nm;

115.步骤s37、采用磷扩散炉在多晶硅层上进行磷注入,形成钝化接触结构;

116.步骤s38、在槽式清洗机中去除硅基底的正面绕镀的多晶硅层,采用氢氧化钾与抛光添加剂的混合溶液实现,其中,氢氧化钾的体积浓度为3.5%-4.5%,工艺温度为63℃-69℃,工艺时间190秒-210秒;

117.步骤s39、在硅基底的正面制备alox+sinx(氧化铝+氮化硅)钝化层、背面制备sinx钝化层;

118.步骤s310、在硅基底的正面、背面丝网印刷及烧结制备电极,测试分选得到对比电池。

119.在本发明实施中,还对样品电池、对比电池进行了性能测试,包括太阳能电池的开路电压(voc)、填充因子(ff)、短路电流(isc)、转换效率(eta)等,测试结果如下表1所示:

120.表1

[0121][0122]

在本发明实施中,根据表1所述的测试结果可知,,样品电池相比于对比电池开路电压提升了5mv,短路电流提升了20ma,填充因子提升了0.4%abs,总体上,转换效率提升了0.3%abs。由数据可知,本发明实施制备得到的样品电池相比于常规工艺的对比电池在开路电压、短路电流、填充因子以及转换效率等方面均有所提升,可以看出,在本发明实施中,通过采用常压化学气相淀积设备沉积硼硅玻璃层,避免了常规工艺中硼扩散轻掺杂工艺中高温条件对硅基底的损伤,包括由于高温应力发生的弯曲形变,以及高温条件对硅基底体寿命的影响;进一步的,采用丝网印刷对硼硅玻璃层进行刻蚀,也避免了激光刻蚀对硅基底的损伤,从而提升了电池的转换效率,在后续一步硼扩散中有效制备了选择性发射极结构,其中,正面细栅线与硅基底的正面接触区域方阻低、硼掺杂浓度高、接触电阻小,可进一步提升填充因子,其他区域方阻高、硼掺杂浓度低、表面复合低,并且有效提升光学响应,能够提升太阳能电池的开路电压、短路电流等性能参数。

[0123]

需要说明的是,对于方法实施例,为了简单描述,故将其都表述为一系列的动作组合,但是本领域技术人员应该知悉,本技术实施例并不受所描述的动作顺序的限制,因为依据本技术实施例,某些步骤可以采用其他顺序或者同时进行。其次,本领域技术人员也应该知悉,说明书中所描述的实施例均属于优选实施例,所涉及的动作并不一定都是本技术实施例所必须的。

[0124]

需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者装置不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者装置所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括该

要素的过程、方法、物品或者装置中还存在另外的相同要素。

[0125]

通过以上的实施方式的描述,本领域的技术人员可以清楚地了解到上述实施例方法可借助软件加必需的通用硬件平台的方式来实现,当然也可以通过硬件,但很多情况下前者是更佳的实施方式。基于这样的理解,本发明的技术方案本质上或者说对现有技术做出贡献的部分可以以软件产品的形式体现出来,该计算机软件产品存储在一个存储介质(如rom/ram、磁碟、光盘)中,包括若干指令用以使得一台终端(可以是手机,计算机,服务器,空调器,或者网络设备等)执行本发明各个实施例所述的方法。

[0126]

上面结合附图对本发明的实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本发明的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1