一种吸波屏蔽集成膜的制作方法

1.本实用新型涉及一种具有吸波屏蔽功能的集成膜,特别涉及一种用于通信、光电显示、pcb、fpc(柔性电路板)等的具有宽频段屏蔽功能(30khz

‑

30ghz)的叠层膜,属于通信技术领域。

背景技术:

2.通讯及光电显示行业的日新月异、快速发展,对新材料的需求也不断增长,特种膜的发展国内相对落后,特别是各种叠层功能薄膜绝大部分高端材料被美日等国外企业垄断,部分产品高度依赖,如何打破国外企业垄断,已成为国家战略发展层面。

3.作为特种性能的材料复合使用方面的研究已是由来已久,如何将不同材质的材料,有机的结合在一起,充分发挥不同材料的功能特性、向材料的集成化方向发展,前景广阔。绝大多数此类材料被国外垄断,但薄膜超薄化、多功能化,在5g运用、显示通讯等高端领域的运用方面有必不可少。

4.通讯终端、特别是手机向小、轻、薄方向发展,并随着5g时代高频高速传播的需求同时功能越来越多,要求屏蔽材料在更宽的频段具有屏蔽效能,适应时代需求,对薄膜的集成化需求更高。

5.而现有的实现宽频段屏蔽通常是采取以下手段实现:

①

吸波材+铜箔结构;

②

吸波材+导电布,这些方法和技术存在如下缺点:薄膜的厚度厚,通常超过100μm,不能做薄;且集成膜不耐受弯折,柔韧性差,容易折断;膜加工困难、成本高。

6.本实用新型为更好的集成不同材质的材料提供解决方案,为薄膜功能材料的创新提供全新的实现方法。本发明提出了一种具有吸波屏蔽功能的集成膜及其制备方法,本实用新型方法将吸波材料与金属材料集成化,具有吸波、屏蔽功能,实现宽频段电磁波屏蔽兼容;本实用新型首次将吸波材料、金属材料集成化,完美实现宽频段屏蔽,克服传统方法的不能实现超薄、加工困难、成本高的缺点。

技术实现要素:

7.本实用新型的目的是针对传统屏蔽宽频段范围时采取的方法以及所用产品在使用过程中存在的缺点,提供一种具有吸波屏蔽功能的集成膜,本实用新型的集成膜有机地将吸波材料和金属层集成在一起,有效实现低频段及高频段电磁波宽频范围屏蔽兼容,屏蔽频宽适用范围30khz

‑

30ghz,并易于加工、实现超薄、降低成本。

8.为实现本实用新型的目的,本实用新型一方面提供一种吸波屏蔽集成膜,包括依次连接的承载膜层、吸波屏蔽层,其中所述吸波屏蔽层包括吸波层和金属膜层。

9.其中,所述吸波层为由吸波涂料制成的膜层,吸波层的厚度为5

‑

100μm,优选为10μm。

10.吸波涂料包括树脂、铁氧体、无机填料和有机溶剂,其中树脂的含量为10wt%

‑

40wt%,铁氧体的含量为5wt%

‑

40wt%,无机填料的含量为4wt%

‑

20wt%,调整有机溶剂的

用量使吸波涂料的固含量为30%

‑

60%。

11.吸波层能有效的将外部电磁波导入至内部铁氧体层,起到吸收外部电磁波的作用。

12.是由涂覆在承载膜层表面的吸波涂料干燥而成的薄膜。吸波层与承载膜层紧密贴合成一体。

13.吸波层还可以由吸波涂料和固化涂料配制成吸波浆料涂覆在承载膜层表面,干燥而成。

14.尤其是,所述吸波涂料与固化涂料的重量份配比为100:(10

‑

100),优选为100:30。

15.其中,所述吸波涂料包括铁氧体、氧化锌、氧化铝、氧化镍、磁性粒子、分散剂和稀释剂,其中磁性粒子为镍粉或铁粉,优选为镍粉;所述分散剂为byk110型、巴斯夫4401型等;所述稀释剂为丁酮、丁酯、乙酯或甲苯。

16.本领域现有已知的分散剂均适用于本实用新型,例如路博润w100型、tego655w型、道康宁h

‑

190w型分散剂等产品。

17.特别是,所述吸波涂料组成成分的重量份配比如下:铁氧体15

‑

50、氧化锌3

‑

10、氧化铝3

‑

15、磁性粒子1

‑

10、分散剂0.3

‑

4、稀释剂30

‑

55;优选为:铁氧体15

‑

40、氧化锌5、氧化铝5、氧化镍5、磁性粒子1、分散剂3、稀释剂50。

18.尤其是,所述磁性粒子的直径d50为1

‑

50μm,优选为1

‑

20μm,进一步优选为5

‑

20μm。

19.特别是,所述镍粉粒子选择不规则形状、树枝状或片状的镍粉粒子;所述镍粉粒子的d50粒径为1

‑

20μm,优选为5μm。

20.尤其是,所述铁氧体、氧化锌、氧化铝、氧化镍的平均粒度为1

‑

50μm,优选为1

‑

20μm,进一步优选为5

‑

20μm。其他铁的氧化物和一种或几种其它金属氧化物组成的复合氧化物磁性材料如bao

·

6fe2o3、mno

·

fe2o3·

zno

·

fe2o3以及石墨烯等也适用于本实用新型。

21.其中,所述固化涂料包括橡胶、树脂、配合剂、填料、固化剂、稀释剂,其中,所述橡胶为丁腈橡胶、天然橡胶、顺丁橡胶、丁苯橡胶其中一种或几种,优选为丁腈橡胶;所述树脂为环氧树脂、聚氨酯树脂、丙烯酸树脂、聚酯树脂、聚酰亚胺树脂或其改性树脂中的一种或多种。

22.特别是,所述固化涂料组成成分的重量份配比为:橡胶10

‑

20、树脂16

‑

40、配合剂0.1

‑

3、填料10

‑

50、固化剂1

‑

3、稀释剂50

‑

70。

23.尤其是,所述树脂优选为环氧树脂或/和改性环氧树脂。所述环氧树脂选择为环氧树脂e44、环氧树脂e20;所述改性环氧树脂为xd

‑

1000、dcpd型苯并噁嗪树脂或聚酰亚胺改性环氧树脂。

24.特别是,所述树脂为环氧树脂e44、环氧树脂e20和改性环氧树脂xd

‑

1000。

25.其中,所述环氧树脂e44、环氧树脂e20和改性环氧树脂的重量份配比为(10

‑

20):(3

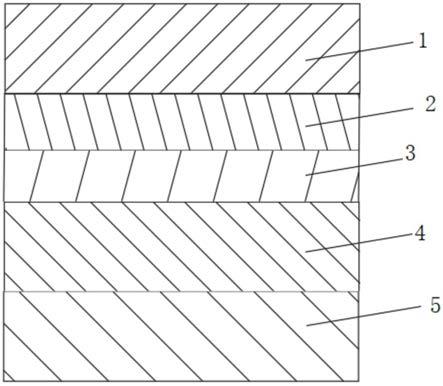

‑

10):(3

‑

10)。

26.特别是,所述固化涂料组成成分的重量份配比为橡胶10

‑

20、环氧e44 10

‑

20、环氧e20 3

‑

10、改性环氧树脂xd

‑

1000 3

‑

10、配合剂1

‑

5、填料20

‑

50、固化剂0.5

‑

3、稀释剂50

‑

70;优选为:橡胶15、环氧e44 15、环氧e20 7、改性环氧树脂6、配合剂3、填料35、固化剂1.5、稀释剂60。

27.尤其是,所述配合剂为消泡剂、分散剂、表面润湿剂中的一种或多种;所述消泡剂

为byk消泡剂、瓦克消泡剂或陶氏消泡剂,优选为byk051型消泡剂;所述分散剂为byk

‑

110、巴斯夫4401等等;所述表面润湿剂为道康宁6020、信越kbm603等;所述填料为硅酸铝、氢氧化铝、氧化铝、氧化镍或二氧化硅粉末;所述填料粉末的粒径为1

‑

20μm。所述固化剂为双氰胺/dds(二氨基二苯基砜)、咪唑/酸酐;所述稀释剂为丁酮、丁酯、乙酯或甲苯。

28.本领域现有已知的分散剂均适用于本实用新型,例如路博润w100、tego655w、道康宁h

‑

190w等公司相关产品;本领域现有已知的表面润湿剂均适用于本实用新型,如路博润2063、tego4100、道康宁6040等公司相关产品;本领域现有已知的固化剂均适用于本实用新型,如聚酰胺、酸酐、咪唑等。

29.特别是,配合剂为byk

‑

051消泡剂;填料为氢氧化铝或二氧化硅粉末;固化剂为dds/双氰胺(其中dds/双氰胺的质量比为(10

‑

2):1,优选为5:1);稀释剂为丁酮。

30.特别是,还包括重量份为1

‑

10的色料。

31.特别是,所述吸波浆料采用微凹狭缝、刮刀、网纹、网辊等涂布的方式涂覆在所述承载层的一侧的表面,然后干燥,负载在承载层的表面,形成吸波材料层。

32.其中,所述承载膜层为聚对苯二甲酸乙二醇酯(pet)、聚萘二甲酸乙二醇酯(pen)、聚酰亚胺(pi)、聚乙烯(pe)或聚丙烯(pp)高分子薄膜。

33.特别是,所述承载膜层的厚度为12

‑

150μm。

34.尤其是,所述承载膜层的一侧的表面达因值≥32达因,优选为35

‑

60达因。

35.特别是,所述承载层的一侧的表面通过电晕处理、等离子处理、压纹处理、打磨处理、激光处理或uv处理等处理方法,使其表面达因值≥32达因。

36.承载膜层经处理,使得表面达因值≥32达因后,增大承载膜表面的附着力。

37.尤其是,所述的电晕预处理过程中电压为5000

‑

20000v,处理后的承载膜的表面张力达到35

‑

60达因。

38.其中,所述金属层包括金属基础层、金属加厚层,其中金属基础层叠合在所述吸波材料层的表面,金属加厚层叠合在金属基础层的表面。

39.特别是,所述金属层的厚度为1

‑

30μm,优选为3

‑

6μm;所述金属基础层的厚度为0.01

‑

1μm,优选为0.1

‑

0.3μm;所述金属加厚层的厚度为1

‑

30μm,优选为3

‑

6μm。

40.尤其是,所述金属基础层为金、银、铜、镍、铝、铁、镍银、镍铜或其合金制成的膜层,优选为铜膜层、镍膜层或铜

‑

镍膜层;所述金属加厚层金、银、铜、镍、铝、铁、镍银、镍铜或其合金制成的膜层,优选为铜膜层、镍膜层或铜

‑

镍膜层。

41.特别是,所述金属基础层由两层不同金属膜层组成,其中第一基础层为金、银、铜、镍、铝、铁、镍银、镍铜或其合金制成的膜层,优选为铜膜层或镍膜层;第二基础层为金、银、铜、镍、铝、铁、镍银、镍铜或其合金制成的膜层,优选为铜膜层或镍膜层。

42.尤其是,所述第一基础层为铜膜层,第二基础层为镍膜层;或第一基础层为镍膜层,第二基础层为铜膜层。

43.特别是,所述第一基础层为铜膜层时,第一基础层的厚度为0.01

‑

1μm,优选为0.1

‑

0.3μm;所述第二基础层为镍膜层时,第二基础层的厚度为0.01

‑

1μm,优选为0.1

‑

0.3μm。

44.特别是,所述第一基础层为镍膜层时,第一基础层的厚度为0.01

‑

1μm,优选为0.1

‑

0.3μm;所述第二基础层为铜膜层时,第二基础层的厚度为0.01

‑

1μm,优选为0.1

‑

0.3μm。

45.其中,所述金属加厚层为由至少2层不同的金属膜层组成。

46.特别是,所述金属加厚层为由至少2层不同的金属膜层组成,其中第一加厚层为金、银、铜、镍、铝、铁、镍银、镍铜或其合金制成的膜层,优选为铜膜层或镍膜层;第二加厚层为金、银、铜、镍、铝、铁、镍银、镍铜或其合金制成的膜层,优选为铜膜层或镍膜层。

47.其中,所述金属加厚层为由2层不同的金属膜层组成,其中第一加厚金属层叠合在金属基础层的表面;第二加厚金属层叠合在第一加厚金属层的表面。

48.特别是,所述第一加厚层为铜膜层,第二加厚层为镍膜层;或第一加厚层为镍膜层,第二加厚层为铜膜层。

49.特别是,第二基础层为铜膜层时,第一加厚层为镍膜层,第二加厚层为铜膜层;第二基础层为镍膜层时,第一加厚层为铜膜层,第二加厚层为镍膜层。

50.尤其是,第一或第二加厚层为铜膜层时,厚度为1

‑

30μm,优选为3

‑

6μm,进一步优选为3μm;第二或第一加厚层为镍膜层时,厚度为1

‑

30μm,优选为3

‑

6μm,优选为3μm。

51.特别是,还包括保护膜层,其中所述保护膜层贴附在所述吸波屏蔽层的表面。

52.其中,所述保护膜为pen、pp、pi等高分子薄膜。

53.特别是,所述保护膜层的厚度为1

‑

100μm,优选为23

‑

50μm。

54.本实用新型的具有吸波屏蔽功能的集成膜按照如下方法制备而成,包括如下步骤:

55.1)对承载膜进行预处理,使得承载膜一侧的表面达因值≥32达因;

56.2)在承载膜经过预处理的一侧的表面涂覆吸波浆料,干燥形成吸波材料层;

57.3)采用真空镀膜法,在吸波材料层表面镀附金属基础层;

58.4)在金属基础层表面,利用电镀法镀附金属加厚层,即得。

59.其中,步骤1)中所述承载膜层为聚对苯二甲酸乙二醇酯(pet)、聚萘二甲酸乙二醇酯(pen)、聚酰亚胺(pi)、聚乙烯(pe)或聚丙烯(pp)等聚合物薄膜,厚度为12

‑

150μm,优选为25μm。

60.特别是,所述预处理为电晕处理、等离子处理、压纹处理、打磨处理、激光处理或uv处理,优选为电晕处理。

61.承载膜层经预处理,使得表面达因值≥32达因后,在其预处理表面上增大承载膜表面的附着力。

62.尤其是,所述的电晕预处理过程中电压为5000

‑

20000v,处理后的承载膜的表面张力达到35

‑

60达因。

63.其中,步骤2)中在承载膜表面涂覆吸波浆料的方式为微凹、网辊、网纹、刮刀或狭缝挤出中的一种或多种。

64.特别是,所述吸波材料层的厚度为5

‑

100μm,优选为10μm。

65.其中,所述吸波浆料包括吸波涂料和固化涂料,其中吸波涂料与固化涂料的重量份配比为100:(10

‑

100),优选为100:30。

66.特别是,所述吸波涂料包括铁氧体、氧化锌、氧化铝、氧化镍、磁性粒子、分散剂和稀释剂,其中磁性粒子为镍粉或铁粉,优选为镍粉;所述分散剂为byk110型、巴斯夫4401型等;所述稀释剂为丁酮、丁酯、乙酯或甲苯。

67.本领域现有已知的分散剂均适用于本实用新型,例如路博润w100型、tego655w型、道康宁h

‑

190w型分散剂等产品。

68.尤其是,所述吸波涂料组成成分的重量份配比如下:铁氧体15

‑

50、氧化锌3

‑

10、氧化铝3

‑

15、磁性粒子1

‑

10、分散剂0.3

‑

4、稀释剂30

‑

55;优选为:铁氧体15

‑

40、氧化锌5、氧化铝5、氧化镍5、磁性粒子1、分散剂3、稀释剂50。

69.尤其是,所述磁性粒子的直径d50为1

‑

50μm,优选为1

‑

20μm,进一步优选为5

‑

20μm。

70.特别是,所述镍粉粒子选择不规则形状、树枝状或片状的镍粉粒子;所述镍粉粒子的d50粒径为1

‑

20μm,优选为5μm。

71.尤其是,所述铁氧体、氧化锌、氧化铝、氧化镍的平均粒度为1

‑

50μm,优选为1

‑

20μm,进一步优选为5

‑

20μm。其他铁的氧化物和一种或几种其它金属氧化物组成的复合氧化物磁性材料如bao

·

6fe2o3、mno

·

fe2o3·

zno

·

fe2o3以及石墨烯等也适用于本发明。

72.特别是,所述固化涂料包括橡胶、树脂、配合剂、填料、固化剂、稀释剂,其中,所述橡胶为丁腈橡胶、天然橡胶、顺丁橡胶、丁苯橡胶、硅橡胶、丙烯酸酯橡胶中的一种或多种,优选为丁腈橡胶;所述树脂为环氧树脂、聚氨酯树脂、丙烯酸树脂、聚酯树脂、聚酰亚胺树脂或其改性树脂中的一种或多种;所述固化剂为双氰胺或dds、咪唑或酸酐;所述填料为硅酸铝、氢氧化铝、氧化铝、氧化镍或二氧化硅等无机粒子粉末;所述稀释剂为丁酮、丁酯、乙酯或甲苯。

73.所述配合剂为消泡剂、分散剂、表面润湿剂中的一种或多种,配合剂包括多种组分时,各组份可以以任意配比组合。

74.特别是,所述消泡剂为byk消泡剂、瓦克消泡剂或陶氏消泡剂等,优选为byk051型消泡剂;所述分散剂为byk

‑

110等;所述表面润湿剂为道康宁6020等;

75.特别是,所述填料无机粒子粉末的粒径为1

‑

20μm。

76.尤其是,所述固化涂料组成成分的重量份配比为:橡胶10

‑

20、树脂16

‑

40、配合剂0.1

‑

3、填料10

‑

50、固化剂1

‑

3、稀释剂50

‑

70。

77.特别是,所述树脂优选为环氧树脂或/和改性环氧树脂。所述环氧树脂选择为环氧树脂e44、环氧树脂e20;所述改性环氧树脂为xd

‑

1000、dcpd型苯并噁嗪树脂或聚酰亚胺改性环氧树脂。

78.尤其是,所述树脂为环氧树脂e44、环氧树脂e20和改性环氧树脂xd

‑

1000。

79.特别是,所述环氧树脂e44、环氧树脂e20和改性环氧树脂的重量份配比为(10

‑

20):(3

‑

10):(3

‑

10)。

80.其中,所述固化涂料的组成配比为:丁腈橡胶10

‑

20、环氧e44 10

‑

20、环氧e20 3

‑

10、改性环氧树脂xd

‑

1000 3

‑

10、配合剂1

‑

5、填料20

‑

50、固化剂0.5

‑

3、稀释剂50

‑

70;优选为:橡胶15、环氧e44 15、环氧e20 7、改性环氧树脂6、配合剂3、填料35、固化剂1.5、稀释剂60。

81.尤其是,所述配合剂为消泡剂、分散剂、表面润湿剂中的一种或多种;所述消泡剂为byk消泡剂、瓦克消泡剂或陶氏消泡剂,优选为byk051型消泡剂;所述分散剂为byk

‑

110、巴斯夫4401等等;所述表面润湿剂为道康宁6020、信越kbm603等;所述填料为硅酸铝、氢氧化铝、氧化铝、氧化镍或二氧化硅粉末;所述填料粉末的粒径为1

‑

20μm。所述固化剂为双氰胺/dds(二氨基二苯基砜)、咪唑/酸酐;所述稀释剂为丁酮、丁酯、乙酯或甲苯。

82.本领域现有已知的分散剂均适用于本实用新型,例如路博润w100、tego655w、道康宁h

‑

190w等公司相关产品;本领域现有已知的表面润湿剂均适用于本实用新型,如路博润

2063、tego4100、道康宁6040等公司相关产品;本领域现有已知的固化剂均适用于本实用新型,如聚酰胺、酸酐、咪唑等。

83.特别是,配合剂为byk

‑

051消泡剂;填料为氢氧化铝或二氧化硅粉末;固化剂为dds/双氰胺(其中dds/双氰胺的质量比为(10

‑

2):1,优选为5:1);稀释剂为丁酮。

84.特别是,还包括重量份为1

‑

10的色料。

85.其中,步骤3)中所述金属基础层为金、银、铜、镍、铝、铁、镍银、镍铜或其合金制成的膜层,优选为铜膜层、镍膜层或铜

‑

镍膜层。

86.特别是,所述金属基础层的厚度为0.01

‑

1μm,优选为0.1

‑

0.3μm。

87.特别是,采用真空镀膜方式在吸波材料层表面形成所述的金属基础膜层。

88.尤其是,所述真空镀膜方式选择真空蒸发镀、真空溅射镀、磁控溅射、真空离子镀或真空束流沉积,优选为磁控溅射法。

89.特别是,所述的磁控溅射,可采用普通电源、中频电源或射频电源实现,优选采用直流电源。

90.尤其是,所述磁控溅射过程中控制真空度10

‑1—10

‑5pa,电流5

‑

30a。

91.特别是,所述铜

‑

镍膜层按照如下方法制备而成:采用真空镀膜法在吸波材料层的表面镀附金属铜膜层,然后再在铜膜层的表面镀附金属镍膜层;或采用真空镀膜法在吸波材料层的表面镀附金属镍膜层,然后再在镍膜层的表面镀附金属铜膜层。

92.其中,步骤4)中所述金属加厚层为金、银、铜、镍、铝、铁、镍银、镍铜或其合金制成的膜层,优选为铜膜层或镍膜层或铜膜层与镍膜层交替叠加形成的金属加厚膜层。

93.特别是,所述金属加厚层的厚度为1

‑

30μm,优选为3

‑

6μm。金属加厚层的厚度可根据需求进行加厚。

94.尤其是,所述电镀工艺选择为碱性镀、酸镀,优选碱性镀。

95.特别是,所述碱性镀过程中控制镀液ph值为8

‑

8.8;液槽温度为50

±

5℃;电流0

‑

30a;车速10

‑

30米/min(卷对卷镀膜)。根据车速、电流控制镀膜厚度。

96.特别是,还包括步骤5),在金属加厚层的表面贴附保护膜层。

97.其中,所述保护膜层选择pen、pp或pi等高分子薄膜;保护膜层的厚度为1

‑

30μm,优选为3

‑

6μm。

98.特别是,还可以是在金属加厚层的表面涂覆胶粘层,胶粘层为已知的丙烯酸胶、环氧胶、聚酯胶、微粘膜等公知的胶粘,保护方式均落入本实用新型保护范围。

99.与现有技术相比,本实用新型的集成膜具有如下优点和好处:

100.1、有机集成吸波材料及金属材料,使得使用屏蔽频宽大幅提高。

101.2、所制成的叠层膜,具有集成化优势,可实现多功能膜材料集成化。

102.3、本实用新型的集成膜有效地解决了不同频段电磁波对电子元器件的干扰问题,克服传统方案的加工难,不能做薄、成本超高等实际问题,并对功能材料的集成化发展提供创新思路。

103.本实用新型首次将吸波材料、金属材料集成化,完美实现宽频段屏蔽,克服传统方法的不能实现超薄、加工困难、成本高的缺点。利用优良导体,对高频段的电磁波干扰起到屏蔽,而在30khz(更低频段)——1ghz波段屏蔽作用不大,即优良导体对高频段电磁波1ghz——30ghz(更高频段))起到屏蔽效果,低频段1g以下电磁波干扰依赖吸波材料屏蔽,

高频屏蔽依赖良导体。

附图说明

104.图1为本实用新型的集成膜的一种结构示意图;

105.图2为本实用新型的集成膜的另一种结构示意图;

106.图3为本实用新型的集成膜的第三种结构示意图;

107.图4为本实用新型的集成膜的第四种结构示意图。

108.附图标记说明

109.1、承载膜层;2、吸波层;3、金属基础层;31、第一基础层;32、第二基础层;4、金属加厚层;41、第一加厚金属层;42、第二加厚金属层;5、保护膜层。

具体实施方式

110.下面结合具体实施例来进一步描述本实用新型,本实用新型的优点和特点将会随着描述而更为清楚。但这些实施例仅是范例性的,并不对本实用新型的范围构成任何限制。本领域技术人员应该理解的是,在不偏离本实用新型的精神和范围下可以对本实用新型技术方案的细节和形式进行修改或替换,但这些修改和替换均落入本实用新型的保护范围内。

111.如图1、2、3、4,本实用新型的集成膜包括依次叠合的承载膜层1、吸波层2、金属基础层3、金属加厚层4、保护膜层5。

112.其中:承载膜为pet、pen、pp、pi等高分子薄膜,厚度为12

‑

150μm。高分子薄膜的一侧的表面经过电晕处理、等离子处理、打磨、激光、uv处理,使得承载膜一侧的表面达因值≥32达因(优选为35

‑

60达因),增大载体膜表面的附着力。

113.吸波屏蔽层包括吸波层2和金属层,其中,金属层包括金属基础层3、金属加厚层4,其中金属基础层叠合在吸波层的表面,金属加厚层叠合在金属基础层的表面,如图1。金属基础层的厚度为0.01

‑

1μm(优选为0.1

‑

0.3μm);金属加厚层的厚度为1

‑

30μm(优选为3

‑

6μm)。

114.金属基础层为金、银、铜、镍、铝、铁、镍银、镍铜或其合金制成的膜层,优选为铜膜层、镍膜层或铜

‑

镍膜层;所述金属加厚层金、银、铜、镍、铝、铁、镍银、镍铜或其合金制成的膜层,优选为铜膜层、镍膜层或铜

‑

镍膜层。

115.如图2,加厚金属层还包括第一加厚金属层41、第二加厚金属层42。加厚金属层可以是多层,本实用新型的一个具体实施方式中以2层加厚金属层为例进行说明,金属层中基础金属层为1层,加厚金属层为2层;另一方式中加厚金属层以1层为例进行说明,如图1、4。

116.如图3,基础金属层还包括第一基础金属层31、第二基础金属层32。基础金属层可以是多层,本实用新型的一个具体实施方式中以2层基础金属层为例进行说明,金属层中基础金属层为2层,加厚金属层为2层;另一方式中基础金属层以1层为例进行说明,如图1、2。

117.如图4,本实用新型另一实施方式中基础金属层包括第一基础金属层31、第二基础金属层32;加厚金属层为1层。

118.第一、第二加厚金属层的金属材质不同;第一、第二加厚金属层的厚度可以相同也可以不同;第一、第二基础金属层的金属材质不同;第一、第二基础金属层的厚度可以相同

也可以不同。

119.本实用新型的基础金属层以1层或2层为例进行说明,基础金属层还可以是多层;加厚金属层以1层或2层为例进行说明,加厚金属层还可以是多层。

120.吸波层为由吸波涂料制成的膜层,吸波层的厚度为5

‑

100μm,优选为10μm;也可以为由吸波涂料和固化涂料配制成吸波浆料涂覆在承载膜层表面,干燥而成。

121.吸波涂料可以选用实用新型专利201320106820.x中公开的吸波涂料。其中吸波涂料的组分及含量为:

[0122][0123]

其中,涂料中固体物质均为粉末状,平均粒度低于10μm,其含量为44%。按照上述比例配置涂料后匀速搅拌即得。

[0124]

吸波浆料包括吸波涂料及固化涂料,吸波涂料与固化涂料的重量份配比为100:(10

‑

100),优选为100:(30

‑

100),进一步优选为100:30。

[0125]

吸波涂料包括铁氧体(三氧化二铁)、氧化锌、氧化铝、氧化镍、磁性粒子、分散剂和稀释剂,其中磁性粒子为镍粉或铁粉,也可以为一种或多种金属氧化物。吸波涂料组成成分的重量份配比如下:三氧化二铁15

‑

50、氧化锌3

‑

10、氧化铝3

‑

15、磁性粒子1

‑

10、分散剂0.3

‑

4、稀释剂30

‑

55;优选为:铁氧体15

‑

40、氧化锌5、氧化铝5、氧化镍5、磁性粒子1、分散剂3、稀释剂50。

[0126]

本实用新型以铁氧体(三氧化二铁)、氧化锌、氧化镍为例进行说明,其他铁的氧化物和一种或几种其它金属氧化物组成的复合氧化物磁性材料如bao

·

6fe2o3、mno

·

fe2o3·

zno

·

fe2o3以及石墨烯等也适用于本实用新型。

[0127]

磁性粒子的直径d50为1

‑

50μm,优选为1

‑

20μm;所述分散剂为byk110、巴斯夫4401等;所述稀释剂为丁酮、丁酯、乙酯或甲苯。固化涂料包括橡胶、树脂、配合剂、填料、固化剂、稀释剂,其中橡胶、树脂、配合剂、固化剂、稀释剂的重量份配比为:橡胶10

‑

20、树脂16

‑

40、配合剂0.1

‑

3、填料10

‑

50、固化剂1

‑

3、稀释剂50

‑

70。

[0128]

橡胶为丁腈橡胶、天然橡胶、顺丁橡胶、丁苯橡胶其中一种或几种;所述树脂为环氧树脂、聚氨酯树脂、丙烯酸树脂、聚酯树脂、聚酰亚胺树脂或其改性树脂中的一种或多种;优选为环氧树脂或/和改性环氧树脂。所述环氧树脂选择为环氧树脂e44、环氧树脂e20;所述改性环氧树脂为xd

‑

1000、dcpd型苯并噁嗪树脂或聚酰亚胺改性环氧树脂。

[0129]

所述树脂为环氧树脂e44、环氧树脂e20和改性环氧树脂xd

‑

1000(日本化药产),其中环氧树脂e44、环氧树脂e20和改性环氧树脂的重量份配比为(10

‑

20):(3

‑

10):(3

‑

10)。

[0130]

配合剂为消泡剂、分散剂、表面润湿剂中的一种或多种;其中所述消泡剂为byk消泡剂、瓦克消泡剂或陶氏消泡剂,优选为byk051型消泡剂;所述分散剂为byk

‑

110、巴斯夫4401等;所述表面润湿剂为道康宁6020、信越kbm603等;所述填料为硅酸铝、氢氧化铝、氧化铝、氧化镍或二氧化硅粉末;所述填料粉末的粒径为1

‑

20μm。所述固化剂为双氰胺、dds(二氨基二苯基砜)、咪唑或酸酐;所述稀释剂为丁酮、丁酯、乙酯或甲苯。

[0131]

本实用新型的固化剂中还包括重量份为1

‑

10的色料。

[0132]

固化涂料的组成配比为:橡胶10

‑

20、环氧e44 10

‑

20、环氧e20 3

‑

10、日本化药产环氧树脂xd

‑

1000 3

‑

10、配合剂1

‑

5、填料20

‑

50、固化剂0.5

‑

3、稀释剂50

‑

70;优选为:橡胶15、环氧e44 15、环氧e20 7、改性环氧6、配合剂3、填料35、固化剂1.5、稀释剂60;其中:配合剂为byk

‑

051消泡剂;填料为氢氧化铝或二氧化硅粉末;固化剂为dds/双氰胺(其中dds/双氰胺的质量比5:1);稀释剂为丁酮。

[0133]

采用微凹、网辊、网纹、刮刀、狭缝挤出等涂布方式在承载膜电晕面涂覆吸波浆料。涂布温度可根据吸波浆料的性能设定涂布工艺,参考工艺:最高烘烤温度160℃,车速10米/分,厚度可以调整胶料浓度,网辊目数等调整,为达到致密均匀,有时可以多次涂布实现。涂布厚度为5

‑

100μm。

[0134]

本实用新型实施方式中吸波浆料料以环氧树脂配制而成的涂料体系为例进行说明,其他聚氨酯树脂、丙烯酸树脂、聚酯树脂、聚酰亚胺树脂或其改性树脂配制而成的涂料体系均适用于本实用新型。本发明中固化涂料在本技术中不受限制,本领域中现有已知的用于吸波材掺杂的涂料均适用于本实用新型,而不限于上述配方,例如聚酯、聚氨酯体系等。

[0135]

金属层由金属基础层和金属加厚层组成,金属基础层镀附在吸波材料层的表面,金属加厚层镀附在金属基础层的表面。采用物理气相沉积(pvd)的真空镀膜方式(例如真空蒸发镀、真空溅射镀、真空离子镀、真空等离子体镀或真空束流沉积等,优选为真空溅射镀,磁控溅射),在承载膜层的表面形成厚度为0.01

‑

1μm(优选为0.1

‑

0.3μm)的金属或合金薄膜层,即金属基础膜层。在金属基础膜层的表面采用电镀工艺(通常为碱性镀、酸镀,优选碱性镀)形成厚度为1

‑

30μm(优选为3

‑

6μm)的金属或合金层即金属加厚膜层。

[0136]

不同材质的基础层采用物理气相沉积的以不同靶材进行真空镀膜方式制备而成;不同材质的加厚金属层采用电镀工艺制备而成。

[0137]

在所述金属加厚层贴附保护膜层,保护膜可以是pen、pp、pi等高分子薄膜,保护膜层的厚度为1

‑

30μm(优选为3

‑

6μm)。

[0138]

尤其是在所述金属加厚层可以直接涂覆粘结层,粘结层为已知的粘结剂(包括绝缘、导电粘结剂),并在已经涂好粘结剂的表面贴附保护膜层,保护粘结层在加工过程中不受污染,方便加工。使用时,撕去保护膜层,将粘结层贴在工件上。

[0139]

实施例1集成膜的制备方法

[0140]

1、承载膜层预处理

[0141]

对厚度为25μm,宽度600mm的pet聚酯薄膜(pet)的一侧表面进行电晕预处理,其中,电晕预处理过程中电压为5000v,预处理至其表面张力达到40达因(通常表面达因值≥32达因,优选为35

‑

60达因),制得承载膜层1;

[0142]

承载膜层表面的预处理方法还可以是等离子处理、压纹处理、打磨、激光或uv处理。预处理承载膜以增大膜表面的附着力。电晕处理过程中电压为5000

‑

20000v均适用于本实用新型。

[0143]

本实用新型的承载膜层还可以是pen、pp、pi等高分子薄膜,承载膜层的厚度在12

‑

150μm均适用于本实用新型。

[0144]

2、制备吸波层

[0145]2‑

1、配制吸波涂料:

[0146]

将原料铁氧体(三氧化二铁)、氧化锌、氧化铝、氧化镍、分散剂、磁性粒子、稀释剂混合,搅拌均匀,制成吸波涂料,备用,其中三氧化二铁、氧化锌、氧化铝、氧化镍、分散剂、稀释剂的重量(

×

100g)如下:三氧化二铁30、氧化锌5、氧化铝5、氧化镍5、镍粉1、分散剂3、稀释剂50。

[0147]

本实用新型具体实施中选用东阳光磁性材料制作的hnf130氧化镍、氧化锌、铁氧体粉料,其他铁氧体厂家如绵阳西磁等生产的烧结铁氧体粉料皆适用于本实用新型。

[0148]

本实用新型具体实施以三氧化二铁、氧化锌、氧化镍为例进行说明,其他铁的氧化物的一种或几种其它金属氧化物组成的复合氧化物磁性材料如bao

·

6fe2o3、mno

·

fe2o3·

zno

·

fe2o3以及石墨烯等也适用于本实用新型。

[0149]

本实用新型具体实施方式中磁性粒子以镍粉粒子为例进行说明,其他磁性粒子如铁粉粒子或铁粉与镍粉粒子的混合也适用于本实用新型;分散剂为byk110型分散剂,分散剂处理byk分散剂之外,其他分散剂路博润w100、tego655w、道康宁h

‑

190w等公司相关产品均适用;稀释剂为丁酮,稀释剂除了丁酮之外,其他稀释剂如丁酯、乙酯、甲苯均适用。

[0150]

本实用新型实施例中吸波涂料的原料的重量份配比如下:三氧化二铁15

‑

50、氧化锌3

‑

10、氧化铝3

‑

15、氧化镍1

‑

10,磁性粒子1

‑

10、分散剂0.3

‑

4、稀释剂30

‑

55均适用。

[0151]2‑

2、配制固化涂料:

[0152]

将原料丁腈橡胶、环氧树脂e44、环氧树脂e20、改性环氧树脂、配合剂、填料、固化剂、稀释剂混合,搅拌均匀,制成固化涂料,备用,其中原料的重量(

×

100g)如下:丁腈橡胶15、环氧树脂e44 15、环氧树脂e20 7、改性环氧树脂6、配合剂3、填料35、固化剂1.5、稀释剂60

[0153]

其中,改性环氧树脂为环氧树脂xd1000(双环戊二烯酚醛环氧树脂xd1000);配合剂为byk051型消泡剂;填料为氢氧化铝粉末,粒径1

‑

20μm;固化剂为dds/双氰胺(其中dds/双氰胺的质量比为(10

‑

2):1,优选5:1);稀释剂为丁酮。

[0154]

本实用新型实施例中橡胶选用丁腈橡胶,其他橡胶如氯丁橡胶、天然橡胶、顺丁橡胶、丁苯橡胶其中一种或几种配合使用也适用于本实用新型;改性环氧树脂以双环戊二烯酚醛环氧树脂xd1000为例,其他改性环氧树脂均适用于本实用新型,例如:dcpd型苯并噁嗪树脂、聚酰亚胺改性环氧树脂等;配合剂以消泡剂byk051为例,其他消泡剂例如瓦克消泡剂、道康宁消泡剂等均适用于本实用新型;配合剂除了消泡剂之外,分散剂、表面润湿剂也适用于本实用新型,并且消泡剂、分散剂、表面润湿剂中的任一一种或多种混合也适用于本实用新型。

[0155]2‑

3、配制吸波浆料

[0156]

将配制好的吸波涂料和固化涂料混合、掺杂,配制成吸波浆料,其中吸波涂料与固化涂料的重量之比为100:30(通常为100:30

‑

100)。

[0157]

吸波浆料的配制混合掺杂方式可以为搅拌分散机,砂磨机等。

[0158]2‑

4、采用微凹涂布的方式在承载层经过预处理的一侧的表面涂布吸波浆料,然后烘干,形成厚度为10μm(通常为5

‑

100μm,优选为10μm)的吸波层;涂布温度可根据浆料的性能设定涂布工艺,参考工艺:最高烘烤温度160℃(通常为160

±

10℃);车速10米/分钟(通常为8

‑

16米/分钟),厚度可以通过控制浆料浓度,网辊目数等调整,为达到致密均匀,有时可

以多次涂布实现。

[0159]

吸波浆料的涂布方式除了微凹之外,其他狭缝、刮刀、网纹、网辊等涂布方式也适用于本实用新型。

[0160]

本实用新型中固化涂料在本技术中不受限制,本领域中现有的已知的固化涂料如聚酰亚胺、聚氨酯体系、丙烯酸树脂体系、有机硅体系等均适用于本实用新型,而不限于上述配方,例如聚酯、聚氨酯体系等。

[0161]

3、叠加金属层

[0162]3‑

1)叠加基础金属膜层

[0163]

采用物理气相沉积(pvd)的真空镀膜方式(磁控溅射)在吸波层的表面形成厚度为0.25μm(通常为0.01

‑

1μm,优选为0.1

‑

0.3μm)金属铜层,即叠加基础金属膜层3;其中:磁控溅射的控制条件如下:真空度10

‑1—10

‑5pa;电流5

‑

30a;靶材为铜靶。

[0164]

本实用新型具体实施例方式中以金属层为金属铜层为例进行说明,其他金属镍层、或镍

‑

铜叠合层均适用于本实用新型。基础金属层为镍

‑

铜叠合层,则使用的靶材为镍靶、铜靶;基础金属层为铜层,则使用的靶材为铜靶;基础金属层为镍层,则使用镍靶。

[0165]

如果基础金属层为镍

‑

铜叠合层,其中镍层的厚度为0.1μm(通常为0.1

‑

1μm),铜层的厚度为0.1μm(通常为0.05

‑

0.1μm)。基础金属层为镍

‑

铜叠合层时,镍层可以叠加在吸波材料层表面,也可以是铜层叠加在吸波材料层的表面。

[0166]

除了磁控溅射之外,其他真空镀膜方式,例如真空蒸发镀、真空溅射镀、真空离子镀、真空等离子体镀或真空束流沉积等均适用于本实用新型;而且镀膜的金属除了镍、铜之外,其他金属如金、银、镍、铝、镍银、镍铜或其合金均适用于本实用新型。

[0167]3‑

2)叠加加厚金属膜层

[0168]3‑2‑

1)采用碱性电镀的方法在基础金属膜层的表面镀附厚度为3μm(通常为1

‑

30μm,优选为3

‑

6μm)的金属铜膜层,即叠加第一加厚金属膜层41(如图2);其中碱性电镀制备加厚金属层的工艺条件如下:电镀液ph值8

‑

8.8;液槽温度为50

±

5℃;电流0

‑

30a;车速10

‑

30米/小时;

[0169]3‑2‑

2)采用碱性电镀的方法在加厚金属铜膜层的表面镀附厚度为3μm(通常为1

‑

30μm,优选为3

‑

6μm)的金属镍膜层,即叠加第二加厚金属膜层42(如图2);其中碱性电镀制备加厚金属镍层的工艺条件如下:电镀液ph值8

‑

8.8;液槽温度为50

±

5℃;电流0

‑

30a;车速10

‑

30米/小时;

[0170]

第一加厚金属铜膜层和叠加在其表面的第二加厚金属镍膜层形成金属加厚层4;基础金属膜层3和叠加在其表面的加厚金属层4形成金属膜层,如图2。

[0171]

第一加厚金属膜层、第二加厚金属膜层为金、银、铜、镍、铝、镍银、镍铜或其合金膜层。以上步骤金属铜层、镍层可以反复叠加。

[0172]

除了采用碱性镀之外,其他电镀工艺例如酸性度也适用于本实用新型,电镀过程中根据车速、电流,控制镀膜厚度。

[0173]

4、贴附保护膜层

[0174]

在吸波屏蔽层的金属层表面(加厚金属层的表面),可以涂覆或复合胶粘层,胶粘层为已知的丙烯酸胶、环氧胶、聚酯胶、微粘膜等公知的胶粘、保护方式,如下:

[0175]

1)在加厚金属膜层的表面直接贴附厚度为50μm,的pet薄膜作为保护膜层,使用时

撕去保护膜;或

[0176]

除了上述贴附保护膜层之,下述方法也适用于本实用新型:

[0177]

2)在金属加厚层的表面涂布粘结胶水,烘干后再贴附pet薄膜作为保护膜,其中:

[0178]

涂覆方式:采用微凹方式在金属层的表面涂布粘结胶水,然后烘干,形成厚度为15μm(通常为1

‑

30μm)的粘结层;涂布工艺:采用5节烘箱烘道,每节4米长,温度设定为60℃、80℃、110℃、150℃、110℃,车速10米;

[0179]

粘结胶水的涂布方式除了微凹之外,其他网辊、网纹、刮刀、狭缝挤出等涂布方式均适用于本实用新型。粘结胶水在本技术中不受限制,本领域中现有的已知的用于粘结的涂料、浆料均适用于本实用新型,例如聚氨酯胶水、聚酯胶水、丙烯酸胶水、环氧胶水等。保护膜在本技术中不受限制,本领域中现有的已知的保护作用的薄膜均适用于本实用新型。

[0180]

3)在金属加厚层的表面直接复合导电胶膜层,以便在需要接地导电场景使用。

[0181]

实施例1a集成膜的制备方法

[0182]

1、承载膜层预处理

[0183]

与实施例1相同。

[0184]

2、制备吸波层

[0185]

与实施例1相同。

[0186]

3、叠加金属层

[0187]3‑

1)叠加基础金属膜层

[0188]

除了磁控溅射选用镍靶,叠加的基础金属膜层3为金属镍层,且厚度为0.15μm(通常为0.01

‑

1μm,优选为0.1

‑

0.3μm)之外与实施例1中步骤3

‑

1)相同;

[0189]3‑

2)叠加加厚金属膜层

[0190]

采用碱性电镀的方法在基础金属镍膜层的表面镀附厚度为6μm(通常为1

‑

30μm,优选为3

‑

6μm)的金属镍膜层,即叠加加厚金属膜层4(如图1);其中碱性电镀制备加厚金属镍层的工艺条件如下:电镀液ph值8

‑

8.8;液槽温度为50

±

5℃;电流0

‑

30a;车速10

‑

30米/小时;

[0191]

基础金属膜层3的表面叠加的加厚金属层4形成金属膜层,如图1。

[0192]

4、贴附保护膜层

[0193]

与实施例1步骤4相同。

[0194]

实施例2集成膜的制备方法

[0195]

除步骤2

‑

4吸波材料层厚度为30μm以外,其他与实施例1相同。

[0196]

实施例3集成膜的制备方法

[0197]

除步骤2

‑

4吸波材料层厚度为60μm以外,其他与实施例1相同。

[0198]

试验例集成膜的屏蔽性能测试

[0199]

对按照本实用新型方法制得的吸波屏蔽的集成膜的屏蔽性能进行测试,测试结果见表1。

[0200]

本实用新型方法制备的集成膜的屏蔽性能测试方法:按照国家标准《平面型电磁屏蔽材料屏蔽效能测量方法》gb/t30142

‑

2013的方法测定本实用新型实施例1、2、3制备的具有吸波屏蔽功能的集成膜的性能,测定过程中使用的仪器、测量范围如表1,测定结果如表2。

[0201]

表1性能测试仪器、范围

[0202]

仪器型号测量范围频谱测量分析仪e4447a3hz

‑

42.98ghz信号发生器e8257d250khz

‑

40ghz

[0203]

表2本实用新型的集成膜的屏蔽性能测试结果

[0204][0205][0206]

从测试结果看,

[0207]

加厚吸波层,对3ghz以下频段的屏蔽效能影响较大,对3ghz以上的屏蔽效能影响很小;即通过吸波层和金属层的合理叠加可以大幅提升低频段屏蔽效能,从而达到宽频段屏蔽效果,实现高低频屏蔽兼容。

[0208]

本实用新型上述实施例仅是范例性的,并不对本实用新型的范围构成任何限制。本领域技术人员应该理解的是,在不偏离本实用新型的精神和范围下可以对本实用新型技术方案的细节和形式进行修改或替换,但这些修改和替换均落入本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1