一种连续辊压装置的制作方法

1.本实用新型涉及锂电池制备技术领域,尤其涉及一种连续辊压装置。

背景技术:

2.在现有动力电池的生产过程中,极片在涂布、干燥完成后,活物质与集流体箔片的剥离强度很低,极片通过辊压工序,以增强活物质与箔片的粘接强度,同时减少锂离子的传输距离,提高电芯能量密度。锂电池在制作过程中通过对轧辊施加大载荷使极片,使正负极压实密度控制在设计的范围,和串联双辊等技术,负极抑制极片反弹,但是施加大载荷轧对轧辊挠度变形大,极片厚度一致性很难控制,串联双辊等技术投资成本高、能耗高、厂房空间利用率低。

技术实现要素:

3.基于背景技术存在的技术问题,本实用新型提出了一种连续辊压装置,提高了极片厚度辊压控制的一致性。

4.本实用新型提出的一种连续辊压装置,包括用于对物料进行辊压的连续轧辊组件和用于将物料送入/送出连续轧辊组件的导辊机构;所述连续轧辊组件包括固定轧辊组、调节轧辊组和用于驱动调节轧辊组运动的液压缸,固定轧辊组与调节轧辊组转动方向相反并形成辊缝,物料穿过辊缝设置。

5.进一步地,所述固定轧辊组包括第一固定轧辊和第二固定辊,所述调节轧辊组包括第一调节轧辊,第一固定轧辊和第二固定辊分别对称设置于第一调节轧辊的两侧,第一固定轧辊和第二固定辊的轴心分别和调节轧辊的轴心连接形成三角形设置。

6.进一步地,第一固定轧辊和第一调节轧辊所形成的第一辊缝h大于第二固定辊和第一调节轧辊所形成的第二辊缝h。

7.进一步地,所述导辊机构包括设置于第一调节轧辊一侧的第一导辊单元和设置于第一调节轧辊另一侧的第二导辊单元,第一导辊单元和第二导辊单元相对于第一调节轧辊的轴线对称设置。

8.进一步地,所述第一导辊单元包括第一导辊、第一张力机构、第一牵引机构和第二导辊,物料依次从第一导辊、第一张力机构进入第一牵引机构中,然后通过第二导辊穿过第一辊缝设置。

9.进一步地,所述第二导辊单元包括第三导辊、第二牵引机构、第二张力机构和第四导辊,物料从第一辊缝进入第二辊缝穿出,穿出后的物料依次从第三导辊、第二牵引机构、第二张力机构和第四导辊输送到下一工序。

10.进一步地,所述第一牵引机构包括第一牵引辊和第一胶压辊,第一牵引辊和第一胶压辊轴线平行设置,物料从第一牵引辊和第一胶压辊之间所形成的间隙中穿过;所述第一张力机构包括第一摆动杆和第一摆动辊,第一摆动辊转动设置于第一摆动杆的一端,物料从第一摆动辊表面贴附滚动输送。

11.进一步地,所述第二牵引机构包括第二牵引辊和第二胶压辊,第二牵引辊和第二胶压辊轴线平行设置,物料从第二牵引辊和第二胶压辊之间所形成的间隙中穿过;所述第二张力机构包括第二摆动杆和第二摆动辊,第二摆动辊转动设置于第二摆动杆的一端,物料从第二摆动辊表面贴附滚动输送。

12.进一步地,固定轧辊组和调节轧辊组轴线平行、辊径相等、且被独立驱动转动。

13.本实用新型提供的一种连续辊压装置的优点在于:本实用新型结构中提供的一种连续辊压装置,通过液压缸对极片进行调节压力辊压,以避免极片挠度变形大的缺陷,提高了极片厚度辊压控制的一致性;对穿过所述辊缝处的极片上加载压力,一次完成两次辊压,有效实现极片两次辊压,使得单组轧辊线压力降低,让锂电池极片受力均匀、厚度均匀一致,同时减少了投资成本,降低了辊压极片过程中的能耗,提高厂房利用率。

附图说明

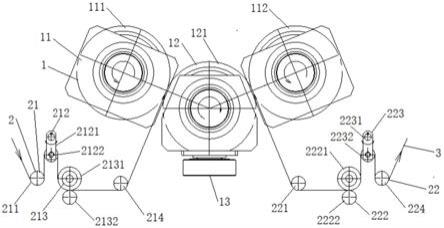

14.图1为本实用新型的结构示意图;

15.其中,1

‑

连续轧辊组件,2

‑

导辊机构,3

‑

物料,11

‑

固定轧辊组,12

‑

调节轧辊组,13

‑

液压缸,21

‑

第一导辊单元,22

‑

第二导辊单元,111

‑

第一固定轧辊,112

‑

第二固定辊,121

‑

第一调节轧辊,211

‑

第一导辊,212

‑

第一张力机构,213

‑

第一牵引机构,214

‑

第二导辊,221

‑

第三导辊,222

‑

第二牵引机构,223

‑

第二张力机构,224

‑

第四导辊,2131

‑

第一牵引辊,2132

‑

第一胶压辊,2121

‑

第一摆动杆,2122

‑

第一摆动辊,2221

‑

第二牵引辊,2222

‑

第二胶压辊,2231

‑

第二摆动杆,2232

‑

第二摆动辊。

具体实施方式

16.下面,通过具体实施例对本实用新型的技术方案进行详细说明,在下面的描述中阐述了很多具体细节以便于充分理解本实用新型。但是本实用新型能够以很多不同于在此描述的其他方式来实施,本领域技术人员可以在不违背本实用新型内涵的情况下做类似改进,因此本实用新型不受下面公开的具体实施的限制。

17.如图1所示,本实用新型提出的一种连续辊压装置,包括用于对物料3 进行辊压的连续轧辊组件1和用于将物料3送入/送出连续轧辊组件1的导辊机构2;所述连续轧辊组件1包括固定轧辊组11、调节轧辊组12和用于驱动调节轧辊组12运动的液压缸13,固定轧辊组11与调节轧辊组12转动方向相反并形成辊缝,物料3穿过辊缝设置。

18.调节轧辊组12通过液压缸13驱动移动,可以调节和固定轧辊组11之间的辊缝,进而可以使得物料(例如极片),可以避免在锂电池在制作过程中,通过轧辊施加大载荷使极片,使正负极压实密度控制在设计的范围时,由于施加大载荷轧对轧辊挠度变形大,极片厚度一致性很难控制的缺陷。

19.可以设置固定轧辊组11和调节轧辊组12轴线平行、辊径相等、且被独立驱动转动,以提高液压缸13控制调节轧辊组12移动时,调节轧辊组 12与固定轧辊组11之间距离的梯度改变。同时关于连续轧辊组件1的固定,可以通过轴承座进行固定。液压缸13在驱动调节轧辊组12中,可以将液压缸13的输出端与固定调节轧辊组12的轴承座固定的方式进行驱动。

20.在本技术中,以下以极片作为物料3进行说明,未来更好的控制极片厚度,同时避

免直接将传统的极片辊压设备串联方式,造成投资成本高、能耗高、厂房空间利用率低的问题,所述固定轧辊组11包括第一固定轧辊 111和第二固定辊112,所述调节轧辊组12包括第一调节轧辊121,第一固定轧辊111和第二固定辊112分别对称设置于第一调节轧辊121的两侧,第一固定轧辊111和第二固定辊112的轴心分别和调节轧辊的轴心连接形成三角形设置。两个固定轧辊和一个第一调节轧辊121的设置,有效实现极片的两次辊压,使得极片单组轧辊线压力降低,让锂电池极片受力均匀、厚度均匀一致,同时减少了投资成本,降低了辊压极片过程中的能耗,提高厂房利用率。

21.第一固定轧辊111和第一调节轧辊121所形成的第一辊缝h大于第二固定辊112和第一调节轧辊121所形成的第二辊缝h;因为极片在经过第一辊缝时,经过第一固定轧辊111和第一调节轧辊121之间的辊压,极片厚度有一定的变薄,然后变薄后的极片经过第二辊缝进行辊压,如果h与h 相等,则第二辊缝将对极片没有什么辊压效果,因而设置h大于h,可以实现极片连续经过两次辊压,减少了投资成本。

22.在本实施例中,通过设置第一张力机构212和第二张力机构223对进入/输出连续轧辊组件1的极片进行张力调整,使得避免极片在输送过程中出现叠片、褶皱等缺陷。其中具体为:所述第一张力机构212包括第一摆动杆2121和第一摆动辊2122,第一摆动辊2122转动设置于第一摆动杆2121 的一端,物料3从第一摆动辊2122表面贴附滚动输送。所述第二张力机构 223包括第二摆动杆2231和第二摆动辊2232,第二摆动辊2232转动设置于第二摆动杆2231的一端,物料3从第二摆动辊2232表面贴附滚动输送。

23.第一摆动辊2122可以在第一摆动杆2121上发生摆动运动,以调节极片运行张力稳定;第二摆动辊2232可以在第二摆动杆2231上发生摆动运动,以调节极片运行张力稳定。

24.在本实施例中,通过设置第一牵引机构213和第二牵引机构222对极片的输送进行牵引导向,使得极片能稳定进入/输出连续轧辊组件1;具体为:所述第一牵引机构213包括第一牵引辊2131和第一胶压辊2132,第一牵引辊2131和第一胶压辊2132轴线平行设置,物料3从第一牵引辊2131 和第一胶压辊2132之间所形成的间隙中穿过;所述第二牵引机构222包括第二牵引辊2221和第二胶压辊2222,第二牵引辊2221和第二胶压辊2222 轴线平行设置,物料3从第二牵引辊2221和第二胶压辊2222之间所形成的间隙中穿过。

25.其中,第一胶压辊2132和第二胶压辊2222的表面包覆三元乙丙材料,第一牵引辊2131和第二牵引辊2221的表面可以采用金属材质。

26.在本实施例中,还设置了第一导辊211、第二导辊214、第三导辊221 和第四导辊224,以对极片进行导向输送。

27.工作过程:将极片依次穿过第一辊缝和第二辊缝设置,第一调节轧辊 121由液压缸13带动上下位移,对穿过所述辊缝处的极片上加载压力,一次完成两次辊压,有效实现极片两次辊压,使得单组轧辊线压力降低,让锂电池极片受力均匀、厚度均匀一致,同时减少了投资成本,降低了辊压极片过程中的能耗,提高厂房利用率。

28.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1