在晶圆级别集成的VCSEL器件的制作方法

在晶圆级别集成的vcsel器件

技术领域

1.本技术涉及半导体领域,更为具体地涉及在晶圆级别集成的vcsel器件。

背景技术:

2.垂直腔面发射激光器(vertical

‑

cavity surface

‑

emitting laser,vcsel)是一种半导体激光器,其激光垂直于上表面或下表面射出。相较于传统的边发射半导体激光器,vcsel激光器具有温漂小、低阈值、光纤耦合效率高、易于集成和封装等特性。

3.在实际产业中,vcsel激光器常作为基础的元件(例如,作为光源)与其他器件被组装为模组被应用。例如,当vcsel激光器被应用于tof摄像模组时,vcsel激光器与线路板、支架、光学衍射元件、金属防护罩等器件组装在一起,以形成tof摄像模组的激光投射模组。

4.在组装所述vcsel激光器与其他器件以形成投射模组时,一个重要的技术难题是如何将用于调制激光的光学元件稳定地且精准地安装于vcsel激光器的激光投射路径上。例如,在如上所述的tof摄像模组的激光投射模组的组装过程中,光学衍射元件相对于vcsel激光器的安装精度将极大地影响激光投射模组的性能。

5.在现有的vcsel激光器的封装产品中,vcsel激光器与光学元件之间的相对位置关系依靠物理定位和/或结构配合实现。例如,在如上所述的tof摄像模组的激光投射模组中,光学衍射元件与vcsel激光器之间的相对位置关系,依靠于支架安装于线路板的安装精度以及光学衍射元件安装于支架的安装精度来确保。然而,这种依靠物理定位和/或结构配合的技术方案,在实际应用中存在诸多缺陷。

6.首先,物理定位能够达到的定位精度是有限的,也就是,当vcsel激光器与光学元件之间的相对位置关系的精度要求较高时,物理定位可能无法满足应用需求。

7.其次,物理定位的实现需要依托于特定的物理结构,相应地,物理结构配合的自身稳定性将影响定位的稳定性。应可以理解,对于物理结构而言,即便没有发生意外的碰撞,其随着时间的推移,物理结构之间的配合精度也可能会降低,而影响到光学元件和vcsel激光器之间的相对位置关系。

8.为了提高vcsel激光器和光学元件之间的稳定性,一些厂家选择直接将光学元件贴装于vcsel激光器的激光出射面上。虽然,这种组装方案能够在一定程度上提高vcsel激光器和光学元件之间的配合稳定性,但是,这种组装方案依旧难以确保vcsel激光器和光学元件之间的定位配合精度,导致最终形成的产品依然难以满足性能要求。

9.在实际产业中,vcsel激光器通常由芯片制造厂提供,而vcsel封装产品的组装工作则由封装厂来完成。也就是,从vcsel激光器到vcsel封装产品经过产业链的两个节点。并且,在实际产业中,封装厂可能采购由不同厂商提供的vcsel激光器,同时,在组装过程中还有可能发生组装精度不一等问题,导致最终成型的vcsel封装产品的一致性难以确保。

技术实现要素:

10.本技术的一个优势在于提供了一种在晶圆级别集成的vcsel器件,其中,所述

vcsel器件在晶圆级别上集成了用于形成并出射激光的vcsel激光单元和用于调制所述vcsel激光单元出射的激光的半导体光学结构。

11.本技术的另一优势在于提供了一种在晶圆级别集成的vcsel器件,其中,在所述vcsel器件的制备过程中,所述vcsel激光单元和所述半导体光学结构的光学调制部之间在晶圆级别实现相对较为精准地定位,以使得最终成型的所述vcsel器件中所述vcsel激光单元和所述光学调制部之间具有相对较高的定位精度。

12.本技术的又一优势在于提供了一种在晶圆级别集成的vcsel器件,其中,所述半导体光学结构包括相互叠置的至少二半导体层结构,所述至少二半导体层结构由具有不同浓度的金属原子掺杂的半导体材料制成,其中,所述至少二半导体层结构的预设区域被氧化以形成所述保护部,所述至少二半导体层结构中未被氧化的部分形成所述光学调制部。

13.本技术的又一优势在于提供了一种在晶圆级别集成的vcsel器件,其中,在形成所述光学调制部的过程中,包覆所述光学调制部的保护部同时成型,以通过所述保护部对所述光学调制部的结构进行保护。也就是,在本技术实施例中,所述光学调制部和所述保护部在同一工序中成型,并且,成型后的所述保护部还能够为所述光学调制部提供保护作用。

14.本技术的又一优势在于提供了一种在晶圆级别集成的vcsel器件,其中,所述半导体光学结构形成于所述基底层和所述vcsel激光单元之间,以能够对所述vcsel器件的整体结构强度提供补强。也因为所述半导体光学结构的存在,所述基底层的厚度能够相对缩减,以避免其影响激光的出射。

15.本技术的又一优势在于提供一种在晶圆级别集成的vcsel器件,其中,所述vcsel器件的制备可在芯片制造厂完成,提高了产业效率。

16.为了实现上述至少一优势或其他优势和目的,根据本技术的一个方面,提供了一种在晶圆级别集成的vcsel器件,其包括:

17.基底层;

18.vcsel激光单元,包括:外延结构、电连接于所述外延结构的正电极和负电极;其中,所述外延结构,自下而上依次包括:n型电连接层、n

‑

drb层、有源区、限制层、p

‑

dbr层和p型电连接层,其中,所述限制层形成用于限制发光孔径的限制孔,所述正电极电连接于所述p型电连接层,所述负电极电连接于所述n型电连接层;其中,所述n

‑

dbr层和所述p

‑

dbr层被配置使得:在所述外延结构被导通后,由所述有源区产生的激光在所述n

‑

dbr层和所述p

‑

dbr层之间形成的谐振腔内被多次反射后从所述n

‑

dbr层出射;以及

19.夹设于所述基底层和所述vcsel激光单元之间的半导体光学结构,包括:光学调制部和包覆所述光学调制部的保护部,其中,所述光学调制部对应于所述限制孔,用于对从所述n

‑

dbr层出射的激光进行调制。

20.根据本技术的在晶圆级别集成的vcsel器件中,所述半导体光学结构包括相互叠置的至少二半导体层结构,其中,所述至少二半导体层结构的预设区域被氧化以形成所述保护部,所述至少二半导体层结构中未被氧化的部分形成所述光学调制部。

21.根据本技术的在晶圆级别集成的vcsel器件中,所述至少二半导体层结构由具有不同浓度的金属原子掺杂的半导体材料制成。

22.根据本技术的在晶圆级别集成的vcsel器件中,具有不同浓度的金属原子掺杂的所述半导体材料制选择如下之一:gan、aln、al

x

ga1‑

x

as(x=0~1)、lnp、al

x

ga1‑

x

assb(x=0~

1)、alinas、ingaasp。

23.根据本技术的在晶圆级别集成的vcsel器件中,所述光学调制部形成一凸透镜。

24.根据本技术的在晶圆级别集成的vcsel器件中,所述至少二半导体层结构的所述半导体材料中所掺杂的金属原子的浓度自上而下依次升高。

25.根据本技术的在晶圆级别集成的vcsel器件中,所述光学调制部形成一凹透镜。

26.根据本技术的在晶圆级别集成的vcsel器件中,所述至少二半导体层结构的所述半导体材料中所掺杂的金属原子的浓度自上而下先降低后升高。

27.根据本技术的在晶圆级别集成的vcsel器件中,所述基底层由可透光材料制成。

28.根据本技术的在晶圆级别集成的vcsel器件中,所述基底层由可透光的半导体材料制成。

29.根据本技术的在晶圆级别集成的vcsel器件中,所述至少二半导体层结构通过外延生长工艺一体成型于所述基底层的上表面。

30.根据本技术的在晶圆级别集成的vcsel器件中,所述限制层为氧化限制层。

31.根据本技术的在晶圆级别集成的vcsel器件中,所述限制层为离子限制层。

32.根据本技术的另一个方面,提供了一种vcsel器件的制备方法,其包括:

33.通过半导体生长工艺形成一半导体结构,其中,所述半导体结构包括:基底层,形成于所述基底层的上表面的第一半导体层,以及,形成于所述第一半导体层上的第二半导体层,其中,所述第一半导体层包括相互叠置的至少二半导体层结构,所述至少二半导体层结构由具有不同浓度的金属原子掺杂的半导体材料制成,所述第二半导体层自下而上依次包括:n型电连接层、n

‑

drb层、有源区、p

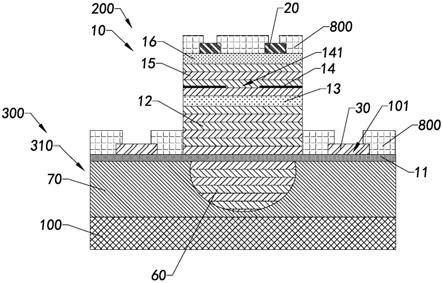

‑

dbr层和p型电连接层,其中,所述n型电连接层的上表面的部分区域被暴露,形成电连接区;

34.形成正电极和负电极于所述半导体结构;

35.形成包覆所述正电极和所述负电极的保护层;

36.对所述第一半导体层和所述第二半导体层进行氧化处理,以使得所述第二半导体层的所述p

‑

dbr层的至少一部分被氧化以形成位于所述有源区上方的限制层和使得所述第一半导体层的至少一部分被氧化,其中,所述限制层形成用于限制发光孔径的限制孔,所述第一半导体层的被氧化的部分形成保护部,所述第一半导体层的未被氧化的部分形成光学调制部,其中,所述光学调制部对应于所述限制孔;以及

37.暴露所述正电极和所述负电极。

38.在根据本技术的vcsel器件的制备方法中,通过半导体生长工艺形成一半导体结构,包括:通过半导体生长工艺形成基底层、叠置于所述基底层的第一半导体层和叠置于所述第一半导体层的外延加工层,其中,所述外延加工层自下而上依次包括:n型电连接层、n

‑

drb层、有源区、p

‑

dbr层和p型电连接层,其中,所述n型电连接层的整个上表面被占据;以及,去除所述外延加工层的一部分,以暴露所述n型电连接层的上表面的部分区域,其中,所述外延加工层的未被去除的部分形成所述第二半导体层,所述基底层、所述第一半导体层和所述第二半导体层形成所述半导体结构,所述n型电连接层的上表面的被暴露的区域形成电连接区域。

39.在根据本技术的vcsel器件的制备方法中,形形成包覆所述正电极和所述负电极的保护层,包括:形成包覆所述正电极、所述负电极和所述第二半导体层的保护层;以及,去

除包覆所述第二半导体层的保护层和保留包覆所述正电极和所述负电极的保护层。

40.在根据本技术的vcsel器件的制备方法中,形成正电极和负电极于所述半导体结构,包括:在所述p型电连接层形成所述正电极;以及,在所述n型电连接层的所述电连接区域形成所述负电极。

41.通过对随后的描述和附图的理解,本技术进一步的目的和优势将得以充分体现。

42.本技术的这些和其它目的、特点和优势,通过下述的详细说明,附图和权利要求得以充分体现。

附图说明

43.从下面结合附图对本发明实施例的详细描述中,本技术的这些和/或其它方面和优点将变得更加清楚并更容易理解,其中:

44.图1图示了根据本技术实施例的vcsel器件的示意图。

45.图2图示了根据本技术实施例的所述vcsel器件的一个变形实施的示意图。

46.图3图示了根据本技术实施例的所述vcsel器件的制备方法的流程图。

47.图4a图示了根据本技术实施例的所述vcsel器件的制备过程的示意图之一。

48.图4b图示了根据本技术实施例的所述vcsel器件的制备过程的示意图之二。

49.图4c图示了根据本技术实施例的所述vcsel器件的制备过程的示意图之三。

具体实施方式

50.以下说明书和权利要求中使用的术语和词不限于字面的含义,而是仅由本发明人使用以使得能够清楚和一致地理解本技术。因此,对本领域技术人员很明显仅为了说明的目的而不是为了如所附权利要求和它们的等效物所定义的限制本技术的目的而提供本技术的各种实施例的以下描述。

51.可以理解的是,术语“一”应理解为“至少一”或“一个或多个”,即在一个实施例中,一个元件的数量可以为一个,而在另外的实施例中,该元件的数量可以为多个,术语“一”不能理解为对数量的限制。

52.虽然比如“第一”、“第二”等的序数将用于描述各种组件,但是在这里不限制那些组件。该术语仅用于区分一个组件与另一组件。例如,第一组件可以被称为第二组件,且同样地,第二组件也可以被称为第一组件,而不脱离实用新型构思的教导。在此使用的术语“和/或”包括一个或多个关联的列出的项目的任何和全部组合。

53.在这里使用的术语仅用于描述各种实施例的目的且不意在限制。如在此使用的,单数形式意在也包括复数形式,除非上下文清楚地指示例外。另外将理解术语“包括”和/或“具有”当在该说明书中使用时指定所述的特征、数目、步骤、操作、组件、元件或其组合的存在,而不排除一个或多个其它特征、数目、步骤、操作、组件、元件或其组的存在或者附加。

54.申请概述

55.如上所述,在现有的vcsel激光器的封装产品中,vcsel激光器与光学元件之间的配合精度依靠物理定位和/或结构配合实现。然而,依靠物理定位和/或结构配合的技术方案,在实际应用中存在诸多缺陷。

56.首先,物理定位能够达到的定位精度是有限的,也就是,当vcsel激光器与光学元

件之间的相对位置关系的精度要求较高时,物理定位可能无法满足应用需求。其次,物理定位的实现需要依托于特定的物理结构,相应地,物理结构配合的自身稳定性将影响定位的稳定性。

57.为了提高vcsel激光器和光学元件之间的稳定性,一些厂家选择直接将光学元件贴装于vcsel激光器的激光出射面上。虽然,这种组装方案能够在一定程度上提高vcsel激光器和光学元件之间的配合稳定性,但是,这种组装方案依旧难以确保vcsel激光器和光学元件之间的定位配合精度,导致最终形成的产品依然难以满足性能要求。

58.更具体地,在将光学元件直接贴附于vcsel激光器的激光出射面的过程中,由于难以确定vcsel激光器的发光孔的位置,在组装过程中,难以将光学元件精准地与vcsel激光器的发光孔对齐,导致最终成型的vcsel激光器的封装产品的激光性能难以满足预设要求。

59.并且,受限于光学元件的自身形状,对于一些光学元件而言,其贴装难度较大,例如,当光学元件被实施为凹透镜或者凸透镜时,其与vcsel激光器的贴装面不平整,因此,贴装难度高且难以保证贴装精度。

60.还有,在组装过程中,会使用胶水等黏着剂将光学元件附着于vcsel器件的激光出射面上。也就是,在vcsel激光器的封装产品中,vcsel激光器和光学元件之间还可能存在黏着剂。应可以理解,vcsel激光器产生的激光在穿过位于vcsel激光器和光学元件之间的黏着剂抵达光学元件之间,其光学性能会被黏着剂所影响,导致最终投射的经光学元件调制的激光的性能会受到影响。

61.此外,在实际产业中,vcsel激光器通常由芯片制造厂提供,而vcsel封装产品的组装工作则由封装厂来完成。也就是,从vcsel激光器到vcsel封装产品经过产业链的两个节点。并且,在实际产业中,封装厂可能采购由不同厂商提供的vcsel激光器,同时,在组装过程中还有可能发生组装精度不一等问题,导致最终成型的vcsel封装产品的一致性难以确保。

62.特别值得一提的是,由于现有的vcsel激光器的封装产品由封装厂提供而大多数封装厂在面对vcsel激光器的封装产品的技术问题时,会倾向于从封装的角度来解决问题。这是封装厂的技术优势,也是封装厂不自觉的技术盲点。

63.针对上述技术问题,本技术发明人从半导体产品设计和制造工艺出发,提出了一种在晶圆级别集成vcsel激光器和光学元件的技术方案。具体地,在半导体产品设计中,vcsel激光器和光学元件之间在晶圆级别实现相对较为精准地定位,以使得最终成型的所述vcsel器件中所述vcsel激光器和所述光学元件之间具有相对较高的定位精度。

64.并且,由于所述vcsel激光器和所述光学元件在晶圆级别实现集成地配置,在所述vcsel激光器和所述光学元件之间没有其他多余的会影响激光的部件,以使得所述vcsel器件能够投射出具有相对较高精度的经所述光学元件调制的激光。

65.同时,所述vcsel器件的制备可在芯片制造厂完成,提高了产业效率。具体地,在制备过程中,所述光学元件可通过现有的半导体工艺在晶圆级别上精准地成型于所述vcsel激光器的预设位置。

66.基于此,本技术提出了一种在晶圆级别集成的vcsel器件,其包括:基底层;vcsel激光单元,包括:外延结构、电连接于所述外延结构的正电极和负电极;其中,所述外延结构,自下而上依次包括:n型电连接层、n

‑

drb层、有源区、限制层、p

‑

dbr层和p型电连接层,其

中,所述限制层形成用于限制发光孔径的限制孔,所述正电极电连接于所述p型电连接层,所述负电极电连接于所述n型电连接层;其中,所述n

‑

dbr层和所述p

‑

dbr层被配置使得:在所述外延结构被导通后,由所述有源区产生的激光在所述n

‑

dbr层和所述p

‑

dbr层之间形成的谐振腔内被多次反射后从所述n

‑

dbr层出射;以及,夹设于所述基底层和所述vcsel激光单元之间的半导体光学结构,包括:光学调制部和包覆所述光学调制部的保护部,其中,所述光学调制部对应于所述限制孔,用于对从所述n

‑

dbr层出射的激光进行调制。

67.并且,本技术还提供了一种vcsel器件的制备方法,其包括:通过半导体生长工艺形成一半导体结构,其中,所述半导体结构包括:基底层,形成于所述基底层的上表面的第一半导体层,以及,形成于所述第一半导体层上的第二半导体层,其中,所述第一半导体层包括相互叠置的至少二半导体层结构,所述至少二半导体层结构由具有不同浓度的金属原子掺杂的半导体材料制成,所述第二半导体层自下而上依次包括:n型电连接层、n

‑

drb层、有源区、p

‑

dbr层和p型电连接层,其中,所述n型电连接层的上表面的部分区域被暴露,形成电连接区;形成正电极和负电极于所述半导体结构;形成包覆所述正电极和所述负电极的保护层;对所述第一半导体层和所述第二半导体层进行氧化处理,以使得所述第二半导体层的所述p

‑

dbr层的至少一部分被氧化以形成位于所述有源区上方的限制层和使得所述第一半导体层的至少一部分被氧化,其中,所述限制层形成用于限制发光孔径的限制孔,所述第一半导体层的被氧化的部分形成保护部,所述第一半导体层的未被氧化的部分形成光学调制部,其中,所述光学调制部对应于所述限制孔;以及,暴露所述正电极和所述负电极。

68.在介绍本技术的基本原理之后,下面将参考附图来具体介绍本技术的各种非限制性实施例。

69.示意性在晶圆级别集成的vcsel器件

70.如图1所示,根据本技术实施例的在晶圆级别集成的vcsel器件被阐明,其中,所述vcsel器件,包括基底层100、用于形成并出射激光的vcsel激光单元200和在晶圆级别上与所述vcsel激光单元200一体成型的半导体光学结构300,所述半导体光学结构300包括光学调制部60和包覆所述光学调制部60的保护部70,其中,所述半导体光学结构300的所述光学调制部60被设置于所述vcsel激光器100的激光出射路径上并用于对从所述vcsel激光单元200出射的激光进行调制,所述保护部70用于保护所述光学调制部60的结构。

71.在如图1所示意的示例中,所述光学调制部60可形成用于会聚光线的光学元件,例如凸透镜。应可以理解,在本技术的其他示例中,所述光学调制部60也可形成用于发散光线的光学元件,例如凹透镜,如图2所示。当然,应可以理解,在本技术实施例中,所述光学调制部60的类型并不为本技术所局限。

72.相应地,当所述光学调制部60形成用于会聚光线的光学元件时,也就是,所述光学调制部60具有凸透镜的形状时,所述光学调制部60能够缩减从所述vcsel激光单元200出射的激光的光束发散角,如图1所示。而当所述光学调制部60形成用于发散光线的光学元件时,也就是,所述光学调制部60具有凹透镜的形状时,所述光学调制部60能够增大从所述vcsel激光单元200出射的光束发散角。

73.如图1至图2所示,在本技术实施例中,所述vcsel器件的所述vcsel激光单元200包括外延结构10和电连接于所述外延结构10的正电极20和负电极30。相应地,所述vcsel激光单元200的所述外延结构10自下而上依次包括:n型电连接层11、n

‑

dbr层12、有源区13、限制

层14、p

‑

dbr层15和p型电连接层16,其中,所述限制层14形成用于限制发光孔径的限制孔141。

74.所述n

‑

dbr层12由n型掺杂的高铝含量的al

x

ga1‑

x

as(x=1~0)和n型掺杂的低铝含量的al

x

ga1‑

x

as(x=1~0)的交替层形成,其中,n型掺杂的高铝含量的al

x

ga1‑

x

as和n型掺杂的低铝含量的al

x

ga1‑

x

as具有不同折射率以形成n型分布式布拉格反射器(n

‑

distributed bragg reflector:n

‑

dbr)。所述p

‑

dbr层15由p型掺杂的高铝含量的algaas和p型掺杂的低铝含量的algaas的交替层形成,其中,p型掺杂的高铝含量的algaas和p型掺杂的低铝含量的algaas具有不同折射率以形成p型分布式布拉格反射器(p

‑

distributed bragg reflector:p

‑

dbr)。在本技术一些示例中,所述n

‑

dbr层12和所述p

‑

dbr层15的制成材料中甚至可以没有铝含量,也就是,不包含铝。值得一提的是,所述交替层的材料选择取决于所需激光的工作波长,交替层的光学厚度等于或约等于激光工作波长的1/4。

75.在本技术实施例中,所述有源区13包括量子阱(当然,在本技术其他示例中,所述有源区13可包括量子点),其可以由alingaas(例如,alingaas、gaas、algaas和ingaas)、ingaasp(例如,ingaasp、gaas、ingaas、gaasp和gap)、gaassb(例如,gaassb、gaas和gasb)、ingaasn(例如,ingaasn、gaas、ingaas、gaasn和gan)或者alingaasp(例如,alingaasp、alingaas、algaas、ingaas、ingaasp、gaas、ingaas、gaasp和gap)制成。当然,在本技术实施例中,所述有源区13还可以通过其他用于形成量子阱层组合物制成。

76.如图1至图2所示,所述有源区13被夹设在所述n

‑

dbr层12和p

‑

dbr层15之间,以形成共振腔,其中,光子在被激发后在所述共振腔内来回反射不断重复放大以形成激光振荡,从而形成了激光。本领域普通技术人员应知晓,通过对所述n

‑

dbr层12和所述p

‑

dbr层15的配置和设计能够可选择地控制激光的出射方向,例如,从所述p

‑

dbr层15出射(即,从vcsel激光单元200的顶表面出射)或者,从所述n

‑

dbr层12出射(即,从vcsel激光单元200的底表面出射)。

77.值得一提的是,在本技术实施例中,所述n

‑

dbr层12和所述p

‑

dbr层15被配置使得:在所述外延结构10被导通后,由所述有源区13产生的激光在所述n

‑

dbr层12和所述p

‑

dbr层15之间形成的谐振腔内被多次反射后,从所述vcsel激光单元200的所述n

‑

dbr层12出射。相应地,用于调制从所述vcsel激光单元200出射的激光的所述半导体光学结构300设置于所述vcsel激光单元200的下方。

78.具体地,所述半导体光学结构300夹设于所述基底层100和所述vcsel激光单元200之间,所述半导体光学结构300一体地成型于所述基底层100的上表面。从所述外延结构10的所述n

‑

dbr层12出射的激光经过所述半导体光学结构300调制后,从所述基底层100射出。

79.相应地,为了降低所述基底层100对激光性能的影响,所述基底层100由可透光材料制成,且优选地,制成所述基底层100的所述可透光材料的透光性良好。进一步地,所述基底层100由可透光的半导体材料制成,以使得所述半导体光学结构300通过半导体生长工艺成型于所述基底层100。

80.为了提高所述基底层100的透光性,所述vcsel激光单元200的所述基底层100的厚度可被适当缩减。应注意的是,所述基底层100的厚度被缩减的同时应保证所述vcsel激光单元200的整体结构强度。

81.值得一提的是,所述半导体光学结构300形成于所述基底层100和所述vcsel激光

单元200之间,能够对所述vcsel器件的整体结构强度提供补强。也因为所述半导体光学结构300的存在,允许所述基底层100的厚度相对缩减,以避免其影响激光的出射。

82.值得一提的是,所述n型电连接层11形成于所述n

‑

dbr层12和所述半导体光学结构300之间。相应地,所述有源区13产生的激光从所述n

‑

dbr层12出射后经过所述n型电连接层11后抵至所述半导体光学结构300。为了避免所述n型电连接层11对从所述n

‑

dbr层12影响激光的出射,优选地,所述n型电连接层11由可透光的半导体材料制成。进一步地,优选地,制成所述n型电连接层11的所述可透光的材料的透光性良好。

83.在本技术的一些示例中,所述限制层14可被实施为氧化限制层,其通过氧化工艺形成于所述有源区13的上方。在具体实施中,所述氧化限制层可作为单独的一层形成于所述有源区13的上方。当然,在其他具体实施方案中,所述氧化限制层还可以通过氧化所述p

‑

dbr层15的下方区域的至少一部分的方式形成于所述有源区13的上方,对此,并不为本技术所局限。在本技术的另外一些示例中,所述限制层14还可以被实施为其他形态,例如,被实施为离子限制层(图中未示意),其通过离子种植工艺形成于所述有源区13的上方,对此,并不为本技术所局限。

84.在操作过程中,将操作电压/电流施加到所述vcsel激光单元200的正电极20和负电极30以在半导体结构中产生电流。在被导通后,电流被形成于所述有源区13上方的所述限制层14限制流向,其最终被导入半导体结构的中间区域,以使得在所述有源区13的中间区域产生激光。更具体地,如图1至图2所示,在本技术实施例中,所述限制层14形成用于限制发光孔径的限制孔141,其中,所述限制层14具有较高的电阻率以限制载流子流入所述限制孔141对应的半导体的中间区域,且所述限制层14的折射率较低以对光子进行横向限制,载流子和光学横向限制增加了所述有源区13内的载流子和光子的密度,提高了在所述有源区13内产生光的效率,而所述限制孔141则限定了所述vcsel激光单元200的出光孔径。

85.如前所述,在本技术实施例中,所述vcsel激光单元200包括电连接于所述外延结构10的正电极20和负电极30。具体地,如图1至图2所示,在本技术实施例中,所述正电极20电连接于所述外延结构10的所述p型连接层16。所述外延结构10的所述n型电连接层11的上表面的部分区域裸露,形成电连接区域,所述负电极30电连接于所述n型电连接层11。值得一提的是,在本技术其他示例中,所述正电极20和所述负电极30还可以被设置于所述外延结构10的其他位置或者所述基底层100,例如,在本技术的一些示例中,所述正电极20和负电极30可被设置于同一平面,对此,并不为本技术所局限。

86.应可以理解,在将操作电压/电流施加到所述vcsel激光单元200的正电极20和负电极30后,所述有源区13受激产生激光并且该激光在所述n

‑

dbr层12和所述p

‑

dbr层15之间反射震荡后从所述n

‑

dbr层12的下表面出射。相应地,如图1至图2所示,在本技术示例中,一体成型于所述vcsel激光单元200的所述半导体光学结构300的光学调制部60位于该激光的出射路径上,因此,所述光学调制部60能够对该激光进行调制。

87.具体地,在本技术实施例中,所述半导体光学结构300通过外延生长工艺形成于所述基底层100上。所述半导体光学结构300包括相互叠置的至少二半导体层结构310,所述至少二半导体层结构310由具有不同浓度的金属原子掺杂的半导体材料制成,其中,所述至少二半导体层结构310的预设区域被氧化以形成所述保护部70,所述至少二半导体层结构310中未被氧化的部分形成所述光学调制部60。

88.相应地,所述至少二半导体层结构310通过外延生长工艺形成于所述基底层100的上表面。由具有不同浓度的金属原子掺杂的半导体材料制成的所述半导体光学结构300中不同的半导体层结构310具有不同的被氧化的速率,使得所述半导体光学结构300的至少部分区域可通过氧化工艺(例如,湿法氧化工艺)被以不同的氧化速率氧化,以形成所述保护部70,所述半导体光学结构300中未被氧化的部分形成具有特定形状的所述光学调制部60。也就是说,在形成所述光学调制部60的过程中,形成包覆所述光学调制部60的保护部70,而所述保护部70对所述光学调制部60起到保护作用,以保护所述光学调制部60的结构。

89.值得一提的是,在本技术实施例中,所述保护部70可包覆所述光学调制部60的整个外表面,这样所述保护部70能够全面地保护所述光学调制部60。当然,在本技术的其他示例中,所述保护部70也可仅包覆所述光学调制部60的外表面的至少一部分。应可以理解,所述半导体光学结构300可被设计为其他结构,相应地,可通过其他方式形成所述光学调制部60,也可通过其他方式形成包覆于所述光学调制部60的所述保护部70,对此,同样并不为本技术所局限。

90.在本技术实施例中,所述半导体层结构310的制成材料,即,具有不同浓度的金属原子掺杂的所述半导体材料选择如下之一:gan、aln、al

x

ga1‑

x

as(x=0~1)、lnp、al

x

ga1‑

x

assb(x=0~1)、alinas、ingaasp。

91.应注意的是,在本技术示例中,所述半导体光学结构300的制成材料与所述基底层100的制成材料相类似(或者相一致),因此,所述半导体光学结构300的制备和成型工艺可基于现有的成熟半导体工艺完成。而所述半导体光学结构300的所述光学调制部60的形成位置可以通过所述半导体层结构310的制成材料中的金属原子的浓度的分布来较为精准地控制,以使得所述光学调制部60在晶圆级别上精准地形成于所述vcsel激光单元200的预设位置,具体地,所述光学调制部60对应于用于限制所述vcsel激光单元200的发光孔径的所述限制孔141。

92.相应地,所述半导体光学结构300的所述光学调制部60的尺寸和形状等参数也可以通过所述半导体层结构310的制成材料中的金属原子的浓度较为精准地控制。如图1所示,当所述光学调制部60形成用于会聚光线的凸透镜时,所述至少二半导体层结构310的所述半导体材料中所掺杂的金属原子的浓度自上而下依次升高。相应地,在氧化工艺中,金属原子浓度高的半导体层结构200中被氧化的部分越多,即,所述至少二半导体层结构200的氧化区域自上而下依次增加,因此,其未被氧化的部分能形成具有凸透镜形状的所述光学调制部60。

93.相应地,如图2所示,当所述光学调制部60形成用于发散光线的凹透镜时,制成所述至少二半导体层结构310的所述半导体材料中所掺杂的金属原子的浓度自上而下先降低后升高。相应地,在氧化工艺中,金属原子浓度高的半导体层结构200中被氧化的部分越多,即,所述至少二半导体层结构200的氧化区域自上而下先减小后增加,因此,其未被氧化的部分能形成具有凹透镜形状的所述光学调制部60。进一步地,通过调控所述半导体层结构310的所述半导体材料的金属浓度的分布方式可控制从所述vcsel激光单元200出射的激光的光束发散角的大小。

94.综上,基于本技术实施例的所述vcsel器件被阐明,其在晶圆级别上集成了vcsel激光单元200和用于调制vcsel激光单元200出射的激光的半导体光学结构300。并且,所述

vcsel器件可通过调整所述光学调制部60的参数配置来调整所述vcsel器件的光学性能,对此,并不为本技术所局限。

95.示意性vcsel器件的制备方法

96.根据本技术的另一方面,还提供了一种vcsel器件的制备方法,其用于制备如上所述的vcsel器件。

97.图3图示了根据本技术实施例的所述vcsel器件的制备方法的流程图。如图3所示,根据本技术实施例的所述vcsel器件的制备方法,包括:s110,通过半导体生长工艺形成一半导体结构,其中,所述半导体结构包括:基底层,形成于所述基底层的上表面的第一半导体层,以及,形成于所述第一半导体层上的第二半导体层,其中,所述第一半导体层包括相互叠置的至少二半导体层结构,所述至少二半导体层结构由具有不同浓度的金属原子掺杂的半导体材料制成,所述第二半导体层自下而上依次包括:n型电连接层、n

‑

drb层、有源区、p

‑

dbr层和p型电连接层,其中,所述n型电连接层的上表面的部分区域被暴露,形成电连接区;s120,形成正电极和负电极于所述半导体结构;s130,形成包覆所述正电极和所述负电极的保护层;s140,对所述第一半导体层和所述第二半导体层进行氧化处理,以使得所述第二半导体层的所述p

‑

dbr层的至少一部分被氧化以形成位于所述有源区上方的限制层和使得所述第一半导体层的至少一部分被氧化,其中,所述限制层形成用于限制发光孔径的限制孔,所述第一半导体层的被氧化的部分形成保护部,所述第一半导体层的未被氧化的部分形成光学调制部,其中,所述光学调制部对应于所述限制孔;以及,s150,暴露所述正电极和所述负电极。

98.图4a至图4c图示了根据本技术实施例的所述vcsel器件的制备过程的示意图。如图4a所示,在步骤s110中,通过半导体生长工艺形成一半导体结构700。具体地,形成所述半导体结构700的过程,包括:首先,通过半导体生长工艺形成基底层100、叠置于所述基底层的第一半导体层400和叠置于所述第一半导体层400的外延加工层500;接着,去除所述外延加工层500的一部分,以形成所述第二半导体层600,进而,所述基底层100、所述第一半导体层400和所述第二半导体层600形成所述半导体结构700。

99.相应地,所述步骤s120,包括:s210,通过半导体生长工艺形成基底层、叠置于所述基底层的第一半导体层和叠置于所述第一半导体层的外延加工层,其中,所述外延加工层自下而上依次包括:n型电连接层、n

‑

drb层、有源区、p

‑

dbr层和p型电连接层,其中,所述n型电连接层的整个上表面被占据;以及,s220,去除所述外延加工层的一部分,以暴露所述n型电连接层的上表面的部分区域,其中,所述外延加工层的未被去除的部分形成所述第二半导体层,所述基底层、所述第一半导体层和所述第二半导体层形成所述半导体结构,所述n型电连接层的上表面的被暴露的区域形成电连接区域。

100.具体地,在步骤s210中,通过半导体生长工艺形成基底层100、叠置于所述基底层100的第一半导体层400和叠置于所述第一半导体层的外延加工层500,其中,所述外延加工层500自下而上依次包括:n型电连接层11、n

‑

drb层12、有源区13、p

‑

dbr层15和p型电连接层16,其中,所述n型电连接层的整个上表面被占据。

101.优选地,所述基底层100由可透光的半导体材料制成,且优选地,制成所述基底层100的可透光的半导体材料的透光性良好,以降低所述基底层100对激光性能的影响。

102.值得一提的是,所述半导体光学结构300形成于所述基底层100和所述vcsel激光

单元200之间,能够对所述vcsel器件的整体结构强度提供补强。也因为所述半导体光学结构300的存在,所述基底层100的厚度能够相对缩减,以避免其影响激光的出射。具体地,可通过控制半导体生长工艺参数来获得具有预设厚度的所述基底层100,或者,可去掉已形成的基底层的一部分,以获得具有预设厚度的所述基底层100。

103.所述第一半导体层400通过成熟的半导体生长工艺(例如,金属气相沉积工艺和/或金属气相沉积工艺)一体地成型于所述基底层100的上表面。所述外延加工层500通过半导体生长工艺一体地成型于所述第一半导体层400的上表面,且所述外延加工层500包括相互叠置的所述至少二半导体层结构310,所述至少二半导体层结构310的制成材料,即,具有不同浓度的金属原子掺杂的所述半导体材料选择如下之一:gan、aln、al

x

ga1‑

x

as(x=0~1)、lnp、al

x

ga1‑

x

assb(x=0~1)、alinas、ingaasp。

104.所述外延加工层500的所述n型电连接层11、n

‑

drb层12、有源区13、p

‑

dbr层15和p型电连接层16相互叠置。所述n

‑

drb层12叠置于所述n型电连接层11的整个上表面,也就是,所述n型电连接层11的整个上表面被占据。

105.在步骤s220中,去除所述外延加工层500的一部分,以暴露所述n型电连接层11的上表面的部分区域,其中,所述外延加工层500的未被去除的部分形成所述第二半导体层600,所述基底层100、所述第一半导体层400和所述第二半导体层600形成所述半导体结构700,所述n型电连接层11的上表面的被暴露的区域形成电连接区域101。

106.具体地,可通过蚀刻工艺去除所述外延加工层500的至少一部分。相应地,去除所述外延加工层500的一部分后,所述n型电连接层11的上表面的部分区域被暴露,形成所述电连接区域101,以便于在所述n型电连接层11的所述电连接区域101形成电极。所述外延加工层500中被保留的部分形成所述第二半导体层600,进而,所述基底层100、所述第一半导体层400和所述第二半导体层600形成所述半导体结构700。

107.如图4b所示,形成正电极20和负电极30于所述半导体结构700的过程,包括,首先,在所述p型电连接层16形成所述正电极20;接着,在所述n型电连接层11的所述电连接区域101形成所述负电极30。更具体地,可通过电镀工艺将所述正电极20设置于所述第二半导体层600的所述p型电连接层16的上表面,将所述负电极30设置于所述n型电连接层11的电连接区域101。当然,也可以通过其他工艺设置所述正电极20和所述负电极30,对此,并不为本技术所局限。也应可以理解,所述正电极20和所述负电极30可以被设置于所述半导体结构700的其他位置,对此,同样并不为本技术所局限。

108.值得一提的是,所述正电极20和所述负电极30可同时形成,也可依次形成,例如,可以在步骤s220之前,即,去除所述外延加工层500的一部分之前,在所述外延加工层500的所述p型电连接层16的上表面形成所述正电极20。相应地,在步骤s220之后,去除所述外延加工层500的一部分之后,在所述外延加工层500的所述n型电连接层11形成所述负电极30。例如,可以在步骤s220之后,首先在所述外延加工层500的所述p型电连接层16形成所述正电极20,然后在所述外延加工层500的所述n型电连接层11形成所述负电极30,对此,并不为本技术所局限。

109.应注意的是,形成正电极20和负电极30于所述半导体结构700的所述第二半导体层600后,为了避免所述正电极20和所述负电极30在氧化过程中被氧化,在对所述半导体结构700的所述第一半导体层400和所述第二半导体层600进行氧化处理之前,需要设置包裹

所述正电极20和所述负电极30的保护层800,以保护所述正电极20和所述负电极30的结构和性能不被破坏。

110.相应地,如图4b所示,在本技术实施例中,形成包覆所述正电极20和所述负电极30的保护层800的过程,包括:形成包覆所述正电极20、所述负电极30和所述第二半导体层600的保护层;以及,去除包覆所述第二半导体层600的保护层800和保留包覆所述正电极20和所述负电极30的保护层800。

111.具体地,所述保护层800可通过导体生长工艺形成于所述正电极20的表面、所述负电极30的表面和所述第二半导体层600的表面。所述保护层800可通过蚀刻工艺被去除,以便于对所述第二半导体层600进行氧化处理,并且可避免氧化工艺对所述正电极20和所述负电极30造成损坏。

112.如图4c所示,在对所述第一半导体层和所述第二半导体层进行氧化处理后,所述第二半导体层600的所述p

‑

dbr层15的至少一部分被氧化以形成位于所述有源区13上方的限制层14和使得所述第一半导体层400的至少一部分被氧化,其中,所述限制层14形成用于限制发光孔径的限制孔141,所述第一半导体层400的被氧化的部分形成保护部70,所述第一半导体层400的未被氧化的部分形成光学调制部60,其中,所述光学调制部60对应于所述限制孔141。

113.值得一提的是,当所述限制层14被实施为氧化限制层时,所述限制层14可通过氧化所述第二半导体层600的所述p

‑

dbr层16的至少一部分形成。也就是,在本技术的制备方法中,可同时对所述第一半导体层400和所述第二半导体层600进行氧化处理以同时形成所述光学调制部60和所述氧化限制层14。当然,也可以按照次序对所述第一半导体层400和所述第二半导体层600进行氧化处理,例如,先对所述第二半导体层600进行氧化处理,然后对所述第一半导体层400进行氧化处理。

114.在步骤s140中,对所述第一半导体层400进行氧化处理的过程中,所述第一半导体层400的至少一部分被氧化,其中,所述第一半导体层400被氧化的部分形成保护部70,所述第一半导体层400的未被氧化的部分形成光学调制部60。

115.具体地,由具有不同浓度的金属原子掺杂的半导体材料制成的所述第一半导体层400中不同的半导体层结构310具有不同的被氧化的速率,以使得所述第一半导体层400的至少部分区域被以不同的氧化速率氧化,其中,所述第一半导体层400中未被氧化的部分具有特定形状,以形成对应于所述限制孔141的光学调制部60,所述第一半导体层400中被氧化的部分形成包覆所述光学调制部60的保护部70。

116.值得一提的是,可依据所述光学调制部60的预设形状和在所述第二半导体层600的预设位置设置所述半导体层结构310的制成材料的金属原子的浓度分布,使得所述第一半导体层400中的至少部分区域以不同的氧化速率氧化,进而,使得所述光学调制部60成型中未被氧化的部分在所述外延结构10的预设位置(对应于所述限制孔141)形成预设形状。

117.需要注意的是,相邻的所述半导体层结构310的制成材料(即,具有不同浓度的金属原子掺杂的半导体材料)的金属浓度梯度不宜过大。这样,各层所述半导体层结构310被氧化的速率相差较小,各层所述半导体层结构310的氧化区域的边缘之间平滑过渡,相应地,各层所述半导体层结构310未被氧化的区域的边缘之间平滑过渡,能够更为精准地控制形成的所述光学调制部60的形状。

118.特别地,通过氧化工艺(例如,湿法氧化工艺)对所述第一半导体层400进行氧化处理的过程中,在形成所述光学调制部60时,包覆所述光学调制部60的保护部70同时成型,以通过所述保护部70对所述光学调制部60的结构进行保护。也就是,在本技术实施例中,所述光学调制部60和所述保护部70在同一工序中成型,并且,成型后的所述保护部70还能够为所述光学调制部60提供保护作用。

119.值得一提的是,所述保护部70的厚度可以通过设计所述半导体层结构310的制成材料的金属原子的浓度分布和所述第一半导体层400的厚度控制。应可以理解,可以首先通过刻蚀工艺将所述保护部70去除,然后通过氧化工艺或者其他工艺在所述光学调制部60的表面形成具有预设厚度范围的新的保护部70。

120.在步骤s150中,暴露所述正电极和所述负电极。具体地,如图4c所示,所述正电极20和所述负电极30被所述保护层800包覆时,所述正电极20和所述负电极30无法与其他器件实现电连接。为此,可通过去除所述正电极20和所述负电极30的表面的所述保护层800的至少一部分使得所述正电极20和所述负电极30被暴露出来,便于所述vcsel器件通过所述正电极20和所述负电极30与其他器件实现电连接。例如,通过蚀刻工艺去除所述保护层800的部分区域,以在所述保护层800中形成可电连接所述正电极20的第一通道和可电连接所述负电极30的第二通道,或者,通过蚀刻工艺将所述保护层800全部去除,以使得所述正电极20和所述负电极30裸露出来。值得一提的是,通过蚀刻工艺去除所述保护层800的过程中应尽量避免对所述正电极20和所述负电极30造成损害。

121.综上,基于本技术实施例的vcsel器件的制备方法被阐明,其通过氧化工艺在晶圆级别上相对精准地将用于调制从所述vcsel激光单元200的所述光学调制部60成型于所述vcsel激光单元200的预设位置。

122.以上结合具体实施例描述了本技术的基本原理,但是,需要指出的是,在本技术中提及的优点、优势、效果等仅是示例而非限制,不能认为这些优点、优势、效果等是本技术的各个实施例必须具备的。另外,上述公开的具体细节仅是为了示例的作用和便于理解的作用,而非限制,上述细节并不限制本技术为必须采用上述具体的细节来实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1