一种用于航空公头连接器的自动插针机的制作方法

1.本实用新型涉及连接器生产领域,尤其涉及的是一种用于航空公头连接器的自动插针机。

背景技术:

2.现有技术中,连接器中的航空公头在生产过程中需要注塑成型,而注塑模的插针方式通常使用手工方式插针。

3.这种生产方式对于批量生产连接器来说仍需较多的人力来完成,人工成本极高,效率极低,会不断的延长整个生产周期;此外,人工完成的主观因素较多,产品质量及精度难以保证,故在讲求效率及质量的今日,这种插针方式越来越不适应市场发展的需要。

4.因此,现有技术还有待于改进和发展。

技术实现要素:

5.鉴于上述现有技术的不足,本实用新型的目的在于提供一种用于航空公头连接器的自动插针机,旨在解决现有生产加工技术中人工插针效率低、质量难以保证的问题。

6.本实用新型的技术方案如下:

7.一种用于航空公头连接器的自动插针机,用于排列插针,其中,包括:下料机构,所述下料机构包括:

8.下料板,所述下料板上开设有导料孔,所述导料孔用于容纳所述插针;

9.气缸,所述气缸设置在所述下料板上,并位于所述下料板的一侧;

10.启闭组件,所述启闭组件连接在所述气缸的输出轴上,所述启闭组件包括:

11.上封盖板,所述上封盖板活动设置在所述导料孔的上方;

12.下封盖板,所述下封盖板活动设置在所述导料孔的下方;

13.所述上封盖板和所述下封盖板通过所述气缸的驱动而运动,并呈现出所述上封盖板封盖所述导料孔上开口且所述下封盖板避开所述导料孔下开口的第一状态,以及所述上封盖板避开所述导料孔上开口且所述下封盖板封盖所述导料孔下开口的第二状态;

14.所述自动插针机还包括:

15.插料模,所述插料模上设置插孔,所述插孔位于所述导料孔的下方。

16.进一步,所述下料机构还包括:

17.第一活动连接板,所述第一活动连接板连接在所述气缸的输出轴上,并位于所述下料板朝向所述气缸的一侧,所述上封盖板连接在所述第一活动连接板上;

18.连接支杆,所述连接支杆穿设过所述下料板;

19.第二活动连接板,所述第二活动连接板位于所述下料板背离所述气缸的一侧,所述下封盖板连接在所述第二活动连接板上;

20.所述上封盖板和所述下封盖板相向设置。

21.进一步,所述自动插针机还包括:

22.支撑台,所述支撑台上设置有下料架,所述下料机构连接在所述下料架上并悬置于所述支撑台的上方;

23.振动盘,所述振动盘设置在所述支撑台上,且所述振动盘的出料口位于所述下料机构的上方;

24.导料管,所述导料管的一端连接在所述振动盘的出料端,另一端连通所述导料孔。

25.进一步,所述下料机构还包括:

26.上压板,所述上压板固定连接在所述下料板的上表面,所述上压板上开设有固定孔,所述导料管远离所述振动盘的一端设置在所述固定孔内。

27.进一步,所述上压板背离所述气缸的侧面上开设有第一开口槽,所述第一开口槽沿上下方向设置,所述第一开口槽连通所述固定孔;

28.所述下料板背离所述气缸的侧面上开设有第二开口槽,所述第二开口槽沿上下方向设置,所述第二开口槽连通所述导料孔。

29.进一步,所述下料板的上表面开设有t形槽,所述t形槽沿所述气缸的输出轴的活动方向贯通所述下料板,所述导料孔位于t形槽的槽底;

30.所述上封盖板活动设置在所述t形槽内。

31.进一步,所述上封盖板的一端固定连接在所述第一活动连接板上;

32.所述上封盖上背离所述第一活动连接板的一端开设有限位槽,所述限位槽用于容纳所述插针的上部而抵挡所述插针的下部。

33.进一步,

34.所述下料板上设置有两个所述导料孔,所述导料孔沿所述下料板的延伸方向排列;

35.所述启闭组件设置有两个,两个所述启闭组件与两个所述导料孔相配。

36.进一步,所述气缸的输出轴连接在两个所述启闭组件之间的位置。

37.进一步,所述自动插针机还包括:

38.多轴传输组件,所述插料模连接在所述多轴传输组件上,所述多轴传输组件用于带动所述插料模沿所述下料板的延伸方向移动或沿所述气缸的输出轴的活动方向移动。

39.与现有技术相比,本实用新型通过气缸的输出轴的运动而带动控制启闭组件的运动,当启闭组件呈现出第一状态时,上封盖板封盖所述导料孔上开口且所述下封盖板避开所述导料孔下开口,使插针顺利进入到下料板的导料孔中,再控制气孔启动,气缸的输出轴运动,使启闭组件呈现出第二状态,此时,所述上封盖板避开所述导料孔上开口且所述下封盖板封盖所述导料孔下开口,位于导料孔内的插针从下开口处下落进入到插料模的相应插孔中,通过下料机构将插针准确的插入到插料模中,实现了插针自动排列在插针模上,节省人力,提高效率,产品一致性好,提高产品质量。

附图说明

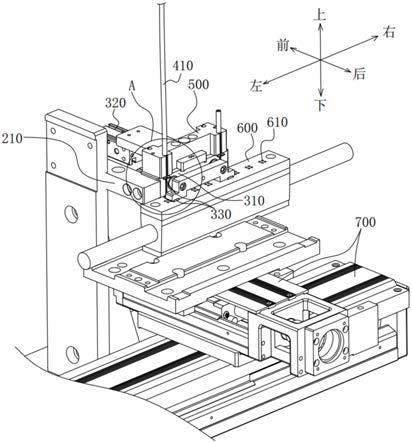

40.图1为本实用新型一种用于航空公头连接器的自动插针机实施例的的结构示意图;

41.图2为本实用新型一种用于航空公头连接器的自动插针机实施例的下料机构的结构示意图;

42.图3为图2的a部放大图;

43.图4为本实用新型一种用于航空公头连接器的自动插针机实施例的启闭组件与气缸连接的结构示意图;

44.图5为本实用新型一种用于航空公头连接器的自动插针机实施例的下料机构的部分结构示意图;

45.图6为本实用新型一种用于航空公头连接器的自动插针机实施例的下料机构的部分在另一视角的结构示意图。

46.图中各标号:100、插针;200、支撑台;210、下料架;300、下料机构;310、下料板;311、导料孔;312、t形槽;313、第二开口槽;320、气缸;321、支板;330、启闭组件;331、上封盖板;332、限位槽;333、下封盖板;340、第一活动连接板;350、连接支杆;360、第二活动连接板;400、振动盘;410、导料管;500、上压板;510、固定孔;511、第一开口槽;600、插料模;610、插孔;700、多轴传输组件。

具体实施方式

47.本实用新型提供了一种用于航空公头连接器的自动插针机,为使本实用新型的目的、技术方案及效果更加清楚、明确,以下参照附图并举实例对本实用新型进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

48.如图1所示,本实用新型实施例提供了一种用于航空公头连接器的自动插针机,用于排列插针100(如图4所示),其中,如图1所示,所述自动插针机包括:支撑台200,所述支撑台200沿水平方向平铺,所述支撑台200上固定连接有下料架210。在所述支撑台200上通过下料架210连接设置有下料机构300,所述下料机构300连接在所述下料架210上并悬置于所述支撑台200的上方。如图2所示,为方便结构描述,本实施例中以竖直方向为上下方向,以操作者朝向自动插针机的方向为前,以背离自动插针机的方向为后,操作者所在的左右手方向为左右方向。如图2、图3所示,所述下料机构300包括:下料板310,气缸320,启闭组件330。本实施例中的所述下料架210沿上下方向设置,所述下料板310连接在所述下料架210上,所述下料板310的一端连接在所述下料架210上,所述下料板310的另一端朝向远离所述下料架210的方向延伸设置,具体为所述下料板310沿左右方向延伸,如图5所示,所述下料板310上开设有导料孔311,所述导料孔311沿上下方向贯通所述下料板310,所述导料孔311用于容纳所述插针100,所述气缸320设置在所述下料板310上,并位于所述下料板310的一侧,即所述气缸320的输出轴沿与所述下料板310延伸方向相垂直的方向活动设置;具体为所述气缸320通过一支板321固定连接在下料板310的前侧,所述气缸320的输出轴沿前后方向设置。所述启闭组件330连接在所述气缸320的输出轴上,如图4所示,所述启闭组件330包括:上封盖板331,以及下封盖板333。所述上封盖板331活动设置在所述导料孔311的上方,所述下封盖板333活动设置在所述导料孔311的下方。所述上封盖板331和所述下封盖板333通过所述气缸320的驱动而运动,通过上封盖板331和下封盖板333的运动,使启闭组件330呈现出两种状态,其中第一状态为:所述上封盖板331封盖所述导料孔311上开口且所述下封盖板333避开所述导料孔311下开口;第二状态为:所述上封盖板331避开所述导料孔311上开口且所述下封盖板333封盖所述导料孔311下开口。所述自动插针机还包括:位于所述

支撑台200上的插料模600,所述插料模600上设置插孔610,所述插孔610位于所述导料孔311的下方。

49.如图4、图5、图6所示,上述方案中,通过气缸320的输出轴的运动而带动控制启闭组件330的运动,当启闭组件330呈现出第一状态时,上封盖板331封盖所述导料孔311上开口且所述下封盖板333避开所述导料孔311下开口,使插针100顺利进入到下料板310的导料孔311中,再控制气孔启动,气缸320的输出轴运动,使启闭组件330呈现出第二状态,此时,所述上封盖板331避开所述导料孔311上开口且所述下封盖板333封盖所述导料孔311下开口,位于导料孔311内的插针100从下开口处下落进入到插料模600的相应插孔610中,通过下料机构300将插针100准确的插入到插料模600中,实现了插针100自动排列在插针100模上,节省人力,提高效率,产品一致性好,提高产品质量。

50.如图4、图6所示,本实施例的具体结构中,为实现气缸320和启闭组件330的连接,所述下料机构300还包括:第一活动连接板340,连接支杆350,以及第二活动连接板360。所述第一活动连接板340连接在所述气缸320的输出轴上,所述第一活动连接板340位于所述下料板310朝向所述气缸320的一侧并沿左右方向延伸设置,所述导料孔311位于所述下料板310的上表面的后部,所述上封盖板331的一端固定连接在所述第一活动连接板340上,上盖板的另一端朝向导料孔311的方向延伸。所述连接支杆350沿前后方向穿设过所述下料板310,并可相对于下料板310滑移。所述第二活动连接板360位于所述下料板310背离所述气缸320的一侧,所述下封盖板333连接在所述第二活动连接板360上,下盖板沿前后方向设置。所述上封盖板331和所述下封盖板333相向设置。通过上述设置,当气缸320启动时,气缸320的输出轴推动第一活动连接板340向前运动,上封盖板331在第一活动连接板340的带动下朝前运动,从而挡住导料孔311的上开口,同时,气缸320的输出轴推动第二活动连接板360向前运动,第二活动连接板360带动下封盖板333远离导料孔311运动,从而使导料孔311的下开口打开,位于导料孔311内的插针100从下开口滑落,从而进入到位于下方的插料模600的插孔610中;然后控制气缸320的输出轴回位,气缸320的输出轴带动第一活动连接板340向后缩回,上封盖板331在第一活动连接板340的带动下朝后运动,从而脱离导料孔311的上开口,使插针100能从打开的上开口进入到导料孔311中,同时,气缸320的输出轴带动第二活动连接板360向后运动,第二活动连接板360带动下封盖板333朝向导料孔311运动,从而使导料孔311的下开口关闭,位于导料孔311内的插针100不会下落,完成一次导料孔311的接收插针100过程。

51.如图4所示,为保证启闭组件330的运动稳定性,所述连接支杆350设置有两个,两个连接支杆350设置在第一活动连接板340以及第二活动连接板360的左右两侧位置,这样通过连接支杆350的连接,使第一活动连接板340,连接支杆350,以及第二活动连接板360形成的连接结构更稳定,推动过程中,能承受更大的冲击。

52.如图6所示,本实施例中为便于上封盖板331的稳定滑移,在所述下料板310的上表面开设有t形槽312,所述t形槽312沿所述气缸320的输出轴的活动方向贯通所述下料板310,所述导料孔位于t形槽312的槽底,所述上封盖板331活动设置在所述t形槽312内。当气缸320推动上封盖板331沿前后方向滑移时,上封盖板331在t形槽312内定向滑移,实现上封盖板331的稳定滑移。

53.如图6所示,所述上封盖板331的一端固定连接在所述第一活动连接板340上,所述

上封盖板331背离所述第一活动连接板340的一端开设有限位槽332,具体为,所述上封盖板331的后部开设有限位槽332,所述限位槽332用于容纳所述插针100的上部而抵挡所述插针100的下部。本方案中的航空公头的插针100为下粗上细的结构,这样限位槽332在位于导料孔311中的插针100没被放出时,可以封堵导料孔311的上开口而不会干涉到下一根插针100,保持插针100投放的连续性。

54.如图3所示,所述下料板310背离所述气缸320的侧面上开设有第二开口槽313,所述第二开口槽313沿上下方向设置,所述第二开口槽313连通所述导料孔。这样通过第二开口槽313可以观察到导料孔中插针100的状态。

55.如图1所示,所述自动插针机还包括:振动盘400,以及导料管410。所述振动盘400设置在所述支撑台200上,且所述振动盘400的出料口位于所述下料机构300的上方,所述振动盘400可对插针100进行摆正并排列。具体的结构中,所述振动盘400可通过支架在支撑台200上进行抬高,所述导料管410的一端连接在所述振动盘400的出料端,另一端连通所述导料孔311。通过将振动盘400的出料口抬高,从而使插针100在重力作用下在导料管410内滑移到下料板310的导料孔311中。另外为增强输送速度,导料孔311内还可通气,通过气推送导料管410内的插针100。

56.如图2、图3所示,为使导料管410稳定的固定在所述下料板310上,所述下料机构300还包括上压板500,所述上压板500固定连接在所述下料板310的上表面,所述上压板500上开设有固定孔510,所述导料管410远离所述振动盘400的一端设置在所述固定孔510内。通过固定孔510卡嵌固定所述导料管410,使导料管410的出口正对所述导料孔311,这样能使插针100顺利从导料管410进入到导料孔311内。为方便对导料管410的卡嵌,所述上压板500背离所述气缸320的侧面上开设有第一开口槽511,所述第一开口槽511沿上下方向设置,所述第一开口槽511连通所述固定孔510,这样固定孔510的内径可通过挤压适当变形,从而更好的卡嵌固定导料管410,而且通过第一开口槽511以及透明的导料管410,可以看到插针100在导料管410内的状态,观察是否有堵塞等问题。

57.本实施例中的所述下料板310上设置有两个所述导料孔311,所述导料孔311沿所述下料板310的延伸方向排列,对应的所述启闭组件330设置有两个,两个所述启闭组件330与两个所述导料孔相配。通过多组导料孔和启闭组件330的设置,可以实现同时进行多个插针100过程,提高插针100效率。

58.所述气缸320的输出轴连接在两个所述启闭组件330之间的位置。这样使两侧的两个启闭组件330形成左右对称的结构,从而提高效率的同时,使结构更稳定。

59.如图1、图2所示,为实现插料模600的自动接针,所述自动插针机还包括多轴传输组件700,多轴传输组件700可采用xy向的滚珠丝杠传动系统,所述插料模600连接在所述多轴传输组件700上,所述多轴传输组件700用于带动所述插料模600沿所述下料板310的延伸方向移动或沿所述气缸320的输出轴的活动方向移动。多轴传输组件700可以驱动插料模600沿前后方向和左右方向移动,这样当插料模600上的一个插孔610插上插针100后,移动插料模600,将未插针100的插孔610移到导料孔311的正下方,方便接下落的插针100。易于想到,所述插料模600可设置多个,一个在插针100时,另一个等待。插满针后,等待的插料模600工作,对插满针的插料模600替换后等待。这样提高插针100效率。

60.综上所述,本实用新型通过气缸320的输出轴的运动而带动控制启闭组件330的运

动,当启闭组件330呈现出第一状态时,上封盖板331封盖所述导料孔311上开口且所述下封盖板333避开所述导料孔311下开口,使插针100顺利进入到下料板310的导料孔311中,再控制气孔启动,气缸320的输出轴运动,使启闭组件330呈现出第二状态,此时,所述上封盖板331避开所述导料孔311上开口且所述下封盖板333封盖所述导料孔311下开口,位于导料孔311内的插针100从下开口处下落进入到插料模600的相应插孔610中,通过下料机构300将插针100准确的插入到插料模600中,实现了插针100自动排列在插针100模上,节省人力,提高效率,产品一致性好,提高产品质量。

61.应当理解的是,本实用新型的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本实用新型所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1