一种高压硅堆的制作方法

1.本实用新型属于二极管技术领域,尤其涉及一种高压硅堆。

背景技术:

2.高压硅堆又叫硅柱,它是一种硅高频高压整流二极管,具有体积小、重量轻、机械强度高、使用简便和无辐射等优点,其工作电压在几千伏至几万伏之间,普遍用于直流高压设备中作为基本的整流元件。

3.现有高压硅堆普遍采用二极管叠加串联封装工艺,主要封装方式如图1所示,包括两根同轴间隔设置的引脚,两个引脚之间多颗二极管芯片通过锡膏叠加焊接,表面采用环氧树脂进行封装,实际应用中,为满足使用需求,如在微波炉的使用中,需要将两颗高压硅堆串联使用,如图2所示,以达到反向电压叠加升高的目的,如此一来,出现了成本高、安装效率低、安装占空间、电路结构复杂等问题。另外,在一些用电设备的内部电路中,主流一般采用350ma工作电流,才能使高压硅堆工作温度基本在用电设备的安全范围内,根据市场需求,客户若想要提高工作电流,高压硅堆散热问题无法得到解决。

技术实现要素:

4.本实用新型的目的在于根据现有技术的不足,提供一种高压硅堆,具有低成本和高集成化的特点,单个产品即可代替现两个现有高压硅堆产品的使用,使用简单方便,为简化电路打下了良好的基础,同时分散了散热区域以提升产品的散热能力。

5.具体通过以下技术方案实现(需要说明的是,本技术方案所说的芯片皆是指二极管芯片):

6.一种高压硅堆,包括引脚ⅰ、引脚ⅱ、引脚ⅲ、硅堆本体和压塑(塑料或橡胶胶料在闭合模腔内借助加热、加压而成型为制品的塑料加工方法)于硅堆本体外部的封装外壳,优选的,所述封装外壳由环氧树脂制成;所述硅堆本体包括两个在同一平面平行设置的硅堆单元,分别为硅堆单元ⅰ和硅堆单元ⅱ。在高压硅堆中,二极管芯片集中区域温度高会导致二极管漏电流更大,漏电流的增加再次导致温度提升,如此热叠加循环,使产品热平衡时相对温度更高,基于此,可将芯片本体区域分散,以降低产品的热平衡温度,具体的,两个硅堆单元的结构相同,每个硅堆单元中都包含有若干个在同一平面并排设置、且依次同向串联的芯片堆(每个芯片堆都带有正极和负极,此处的同向串联的意思是,在相邻两个相连的芯片堆中,其中一个芯片堆的正极与另一个芯片堆的负极连接),目的在于将散热区域分散;硅堆单元ⅰ中处于负极端的芯片堆的负极与硅堆单元ⅱ处于正极端的芯片堆的正极连接,即,使两个硅堆单元同向串联;所述引脚ⅰ的一端穿过封装外壳,并与硅堆单元ⅰ中处于正极端的芯片堆的正极连接;所述引脚ⅱ的一端穿过封装外壳,并与硅堆单元ⅱ中处于负极端的芯片堆的负极连接;所述引脚ⅲ的一端穿过封装外壳后,与硅堆单元ⅰ中处于负极端的芯片堆的负极连接,或与硅堆单元ⅱ中处于正极端的芯片堆的正极连接。

7.进一步的,所述芯片堆包括负极底板和芯片单元;芯片单元的负极固定于负极底

板的顶部,包含有若干个从下至上依次叠加串联的芯片本体。

8.进一步的,所述芯片单元中,相邻两颗芯片本体之间通过锡膏焊接。

9.进一步的,所述硅堆单元中包含有三个芯片堆,且两端芯片堆的芯片单元中包含有三颗芯片本体,中间芯片堆的芯片单元中包含有一颗芯片本体。

10.进一步的,两个所述芯片堆之间通过扁形铜条连接,且扁形铜条的一端焊接于一个芯片堆的负极底板上,扁形铜条的另一端通过锡膏焊接于芯片单元的正极端。

11.进一步的。所述引脚ⅱ与硅堆单元ⅱ中处于负极端的芯片堆的负极底板一体设置;所述引脚ⅲ与硅堆单元ⅰ中处于负极端的芯片堆的负极底板一体设置;所述引脚ⅰ通过扁形铜条与硅堆单元ⅰ中处于正极端的芯片堆的芯片单元正极端连接。

12.本技术方案带来的有益效果:

13.本技术方案中硅堆单元ⅰ和硅堆单元ⅱ等同为两个硅高频高压整流二极管,即,硅高频高压整流二极管集成在一个封装外壳中构成一个完整的产品,该产品可代替两个现有高压硅堆产品的使用。对于产品本身而言,本技术方案具有高度集成化、使用方便和安装效率高的特点,另外,将硅堆单元ⅰ和硅堆单元ⅱ分别拆分成若干个芯片堆,使散热区域得以分散,提高了产品的散热能力;对于用电设备的电路设计而言,运用本技术方案提供的高压硅堆,不仅安装空间小,且可使电路更加简化。

附图说明

14.本实用新型的前述和下文具体描述在结合以下附图阅读时变得更清楚,其中:

15.图1为现有的高压硅堆结构示意图;

16.图2为现有技术中高压硅堆串联使用状态示意图;

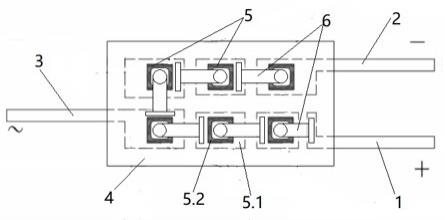

17.图3为本技术方案的俯视剖视图;

18.图4为本技术方案的正面剖视图;

19.图中:

20.1、引脚ⅰ;2、引脚ⅱ;3、引脚ⅲ;4、封装外壳;5、芯片堆;5.1、负极底板;5.2、芯片单元;5.2.1、芯片本体;6、扁形铜条;7、二极管芯片;8、锡膏;9、引脚。

具体实施方式

21.下面通过几个具体的实施例来进一步说明实现本实用新型目的技术方案,需要说明的是,本实用新型要求保护的技术方案包括但不限于以下实施例。

22.实施例1

23.本实施例公开了一种高压硅堆,作为本实用新型一种基本的实施方案,包括引脚ⅰ1、引脚ⅱ2、引脚ⅲ3、硅堆本体和压塑于硅堆本体外部的封装外壳4;硅堆本体两个在同一平面平行设置的硅堆单元,分别为硅堆单元ⅰ和硅堆单元ⅱ;两个硅堆单元的结构相同,每个硅堆单元中都包含有若干个在同一平面并排设置、且依次同向串联的芯片堆5;硅堆单元ⅰ中处于负极端的芯片堆5的负极与硅堆单元ⅱ处于正极端的芯片堆5的正极连接;引脚ⅰ1的一端穿过封装外壳4,并与硅堆单元ⅰ中处于正极端的芯片堆5的正极连接;引脚ⅱ2的一端穿过封装外壳4,并与硅堆单元ⅱ中处于负极端的芯片堆5的负极连接;引脚ⅲ3的一端穿过封装外壳4后,与硅堆单元ⅰ中处于负极端的芯片堆5的负极连接,或与硅堆单元ⅱ中处于

正极端的芯片堆5的正极连接。

24.本技术方案中硅堆单元ⅰ和硅堆单元ⅱ等同为两个硅高频高压整流二极管,即,硅高频高压整流二极管集成在一个封装外壳4中构成一个完整的产品,该产品可代替两个现有高压硅堆产品的使用。对于产品本身而言,本技术方案具有高度集成化、使用方便和安装效率高的特点,另外,将硅堆单元ⅰ和硅堆单元ⅱ分别拆分成若干个芯片堆5,使散热区域得以分散,提高了产品的散热能力;对于用电设备的电路设计而言,运用本技术方案提供的高压硅堆,不仅安装空间小,且可使电路更加简化。

25.实施例2

26.本实施例公开了一种高压硅堆,作为本实用新型一种优选的实施方案,即实施例1中,芯片堆5包括负极底板5.1和芯片单元5.2;芯片单元5.2的负极固定于负极底板5.1的顶部,包含有若干个从下至上依次叠加串联的芯片本体5.2.1;芯片单元5.2中,相邻两颗芯片本体5.2.1之间通过锡膏焊接。在产品的实际生产中,负极底板5.1为两个芯片堆5之间提供了连接基础,扩大了芯片堆5与封装外壳4的接触面积,便于控制芯片堆5的摆放位置,有利于产品的高精度生产。

27.硅堆单元中包含有三个芯片堆5,且两端芯片堆5的芯片单元5.2中包含有三颗芯片本体5.2.1,中间芯片堆5的芯片单元5.2中包含有一颗芯片本体5.2.1。

28.两个芯片堆5之间通过扁形铜条6连接,且扁形铜条6的一端焊接于一个芯片堆5的负极底板5.1上,扁形铜条6的另一端通过锡膏焊接于芯片单元5.2的正极端。在实际生产中,通过扁形铜条6连接两个芯片堆5,工序简单,基于铜良好的物理特性(高导电导热性、已加工成型性),在不增加使产品生产难度的条件的,确保了产品质量,进一步确保了产品的可靠性。

29.引脚ⅱ2与硅堆单元ⅱ中处于负极端的芯片堆5的负极底板5.1一体设置;引脚ⅲ3与硅堆单元ⅰ中处于负极端的芯片堆5的负极底板5.1一体设置;引脚ⅰ1通过扁形铜条6与硅堆单元ⅰ中处于正极端的芯片堆5的芯片单元5.2正极端连接。如此一来,增加了产品的一体化程度,在生产的过程中,确认好硅堆单元ⅰ和硅堆单元ⅱ的摆放位置后,只需在特定位置家加入引脚ⅰ1即可,减少了相关引脚的摆放工序,降低了生产难度以及生产过程中的错误率。

30.封装外壳4由环氧树脂制成,采用传统的封装工艺即可完成封装。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1