一种电池包集成面板安装结构的制作方法

1.本实用新型属于电池包技术领域,更具体地说,是涉及一种电池包集成面板安装结构。

背景技术:

2.现有技术中,电池包的集成面板需要额外的紧固件或其它零部件进行限位或固定,造成零部件数量增多,操作复杂,成本增加。具体来说,集成面板通过固定支架、螺丝、垫片及箱体上固定支架的焊接螺栓结构进行连接,零部件多,成本高,且操作复杂。

技术实现要素:

3.本实用新型所要解决的技术问题是:针对现有技术的不足,提供一种结构简单,在确保集成面板能够方便快捷实现与箱体的连接和拆卸的同时,确保连接时相互限位可靠,同时有效少零部件数量,减少操作时间,提升生产效率,降低成本的电池包集成面板安装结构。

4.要解决以上所述的技术问题,本实用新型采取的技术方案为:

5.本实用新型为一种电池包集成面板安装结构,包括集成面板、箱体,所述的集成面板的面板下端面设置限位卡条或限位开槽,箱体的面板安装位设置限位开槽或限位卡条,所述的集成面板和箱体设置为能够通过限位卡条和限位开槽插接连接在一起的结构。

6.如附图1所示,所述的集成面板的面板下端面设置向下凸出的限位卡条,箱体的面板安装位上开设限位开槽。

7.如附图2所示,所述的电池包集成面板安装结构的集成面板的面板下端面设置弯折的限位板件,限位板件上开设限位开槽,箱体的面板安装位上设置凸出的限位卡条。

8.如附图3所示,所述的电池包集成面板安装结构的集成面板的面板下端面设置弯折的限位板件,箱体的面板安装位上设置凸出的连接板件,连接板件上设置限位开槽。

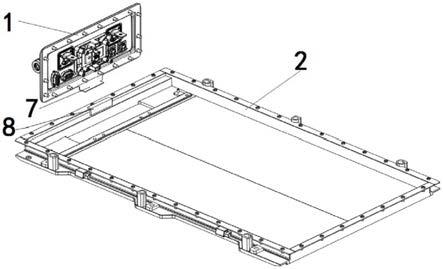

9.如附图4所示,所述的集成面板1的面板下端面设置弯折的限位板件,限位板件设置为截面呈l型结构,箱体的面板安装位上设置凸出的连接板件,连接板件设置为呈倒l型结构。

10.如附图1所示,所述的集成面板的面板下端面与限位卡条为一体式结构。

11.如附图2所示,所述的集成面板的面板下端面与限位板件为一体式结构。

12.如附图3所示,所述的集成面板的面板下端面与限位板件为一体式结构,箱体的面板安装位与连接板件焊接连接。

13.如附图4所示,所述的集成面板的面板下端面与限位板件为一体式结构,箱体的面板安装位与连接板件焊接连接。

14.采用本实用新型的技术方案,能得到以下的有益效果:

15.本实用新型所述的电池包集成面板安装结构,针对现有技术中存在的问题,对集成面板、箱体的局部结构分别进行改进,在箱体上增加限位开槽(限位开槽可以是多个)或

限位卡条(限位卡条可以是多个,数量和位置与限位开槽对应),这样,集成面板和箱体形成对应结构,可以将对应的限位卡条和限位开槽插接,这样就实现了集成面板与箱体的连接,而集成面板的面板下端面贴合在箱体上的面板安装位,起到限位的作用,保证两者相对位置可靠。而通过插接连接及限位,满足两者连接需求,同时取消固定支架、螺丝、垫片及箱体上焊接的螺栓结构,减少零部件的同时,减少了操作步骤。本实用新型所述的电池包集成面板安装结构,结构简单,在确保集成面板能够方便快捷实现与箱体的连接和拆卸的同时,确保连接时相互限位可靠,同时有效少零部件数量,减少操作时间,提升生产效率,降低成本。

附图说明

16.下面对本说明书各附图所表达的内容及图中的标记作出简要的说明:

17.图1为本实用新型所述的电池包集成面板安装结构的实施例1的结构示意图;

18.图2为本实用新型所述的电池包集成面板安装结构的实施例2的结构示意图;

19.图3为本实用新型所述的电池包集成面板安装结构的实施例3的结构示意图;

20.图4为本实用新型所述的电池包集成面板安装结构的实施例4的结构示意图;

21.附图中标记为:1、集成面板;2、箱体;3、面板下端面;4、限位卡条;5、面板安装位;6、限位开槽;7、限位板件;8、连接板件。

具体实施方式

22.下面对照附图,通过对实施例的描述,对本实用新型的具体实施方式如所涉及的各构件的形状、构造、各部分之间的相互位置及连接关系、各部分的作用及工作原理等作进一步的详细说明:

23.如附图1

‑

附图4所示,本实用新型为一种电池包集成面板安装结构,包括集成面板1、箱体2,所述的集成面板1的面板下端面3设置限位卡条4或限位开槽6,箱体2的面板安装位5设置限位开槽6或限位卡条4,所述的集成面板1和箱体2设置为能够通过限位卡条4和限位开槽6插接连接在一起的结构。上述结构,针对现有技术中存在的问题,对集成面板1、箱体2的局部结构分别进行改进,在箱体上增加限位开槽(限位开槽可以是多个)或限位卡条(限位卡条可以是多个,数量和位置与限位开槽对应),这样,集成面板和箱体形成对应结构,可以将对应的限位卡条和限位开槽插接,就实现了集成面板与箱体的连接,集成面板的面板下端面贴合在箱体上的面板安装位5,起到限位的作用,保证两者相对位置可靠。而通过插接连接及限位,满足两者连接需求,同时取消固定支架、螺丝、垫片及箱体上焊接的螺栓结构,减少零部件的同时,减少操作步骤。本实用新型所述的电池包集成面板安装结构,结构简单,在确保集成面板能够方便快捷实现与箱体的连接和拆卸的同时,确保连接时相互限位可靠,同时有效少零部件数量,减少操作时间,提升生产效率,降低成本。

24.如附图1所示,所述的集成面板1的面板下端面3设置向下凸出的限位卡条4,箱体2的面板安装位5上开设限位开槽6。上述结构,作为实施例1,限位卡条4向下凸出,而限位开槽开设在面板安装位5,将集成面板对准箱体向下移动,就能够使得限位开条插接到限位开槽内,实现集成面板和箱体的连接,而面板下端面3的其他部位抵靠在面板安装位,起到可靠限位作用,确保连接可靠,而且拆卸方便。

25.如附图2所示,所述的电池包集成面板安装结构的集成面板1的面板下端面3设置

弯折的限位板件7,限位板件7上开设限位开槽6,箱体2的面板安装位5上设置凸出的限位卡条4。上述结构,作为实施例2,将集成面板对准箱体向下移动,能够使得限位开条插接到限位开槽内,实现集成面板和箱体的连接,面板下端面3的其他部位抵靠在面板安装位,起到可靠限位作用,确保连接可靠,而且拆卸方便。

26.如附图3所示,所述的电池包集成面板安装结构的集成面板1的面板下端面3设置弯折的限位板件7,箱体2的面板安装位5上设置凸出的连接板件8,连接板件8上设置限位开槽6。上述结构,作为实施例3,将集成面板对准箱体向下移动,然后向靠近连接板件的方向移动,使得限位开条插接到限位开槽内,实现集成面板和箱体的连接,而面板下端面3的其他部位抵靠在面板安装位,起到可靠限位作用,确保连接可靠,而且集成面板和箱体拆卸方便。

27.如附图4所示,所述的集成面板1的面板下端面3设置弯折的限位板件7,限位板件7设置为截面呈l型结构,箱体2的面板安装位5上设置凸出的连接板件8,连接板件8设置为呈倒l型结构。上述结构,作为实施例4,将集成面板对准箱体向下移动,然后向靠近连接板件一侧移动,限位板件和连接板件卡接,从而方便快捷实现集成面板和箱体的连接,而面板下端面3的其他部位抵靠在面板安装位,起到可靠限位作用,确保连接可靠,而且集成面板和箱体拆卸方便。

28.如附图1所示,所述的集成面板1的面板下端面3与限位卡条4为一体式结构。上述结构,限位卡条一体加工,工序简单,成本低。

29.如附图2所示,所述的集成面板1的面板下端面3与限位板件7为一体式结构。上述结构,限位卡条一体加工,工序简单,成本低。

30.如附图3所示,所述的集成面板1的面板下端面3与限位板件7为一体式结构,箱体2的面板安装位5与连接板件8焊接连接。上述结构,连接板件垂直布置在面板安装位,便于限位卡条插接连接。

31.如附图4所示,所述的集成面板1的面板下端面3与限位板件7为一体式结构,箱体2的面板安装位5与连接板件8焊接连接。

32.本实用新型所述的电池包集成面板安装结构,针对现有技术中存在的问题,对集成面板、箱体的局部结构分别进行改进,在箱体上增加限位开槽(限位开槽可以是多个)或限位卡条(限位卡条可以是多个,数量和位置与限位开槽对应),这样,集成面板和箱体形成对应结构,可以将对应的限位卡条和限位开槽插接,这样就实现了集成面板与箱体的连接,而集成面板的面板下端面贴合在箱体上的面板安装位,起到限位的作用,保证两者相对位置可靠。而通过插接连接及限位,满足两者连接需求,同时取消固定支架、螺丝、垫片及箱体上焊接的螺栓结构,减少零部件的同时,减少了操作步骤。本实用新型所述的电池包集成面板安装结构,结构简单,在确保集成面板能够方便快捷实现与箱体的连接和拆卸的同时,确保连接时相互限位可靠,同时有效少零部件数量,减少操作时间,提升生产效率,降低成本。

33.上面结合附图对本实用新型进行了示例性的描述,显然本实用新型具体的实现并不受上述方式的限制,只要采用了本实用新型的方法构思和技术方案进行的各种改进,或未经改进将本实用新型的构思和技术方案直接应用于其他场合的,均在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1