电芯以及电池的制作方法

1.本实用新型涉及电池技术领域,特别涉及一种电芯以及具有该电芯的电池。

背景技术:

2.电池的使用安全性是电池的重要性能指标之一,在电池的内部,尤其是锂电池的内部,如果电芯的第一极片与第二极片直接接触,第一极片与第二极片会发生剧烈反应,从而导致电池起火。

3.在电芯中第一极片和第二极片之间设置隔离膜,隔离膜将第一极片与第二极片分隔开。在电池的实际生产过程中,隔离膜容易受到温度、压力等外部因素的影响,隔离膜会出现收缩现象,为了解决隔膜收缩带来的安全隐患问题,在电芯的涂布工艺中,涂布的料区两侧均涂覆有绝缘材料,当第一极片和/或第二极片从涂布中裁剪出来时,第一极片和/或第二极片的边缘具有绝缘材料,当第一极耳朝向靠近第二极片的方向弯折、或者第二极耳朝向靠近第一极片的方向弯折时,绝缘材料可以降低第一极耳与第二极片接触的概率,也可以降低第二极耳与第一极片接触的概率,从而可以降低第一极片与第二极片接触的概率。

4.相关技术中,现有电芯的涂布工艺中,绝缘材料容易与料区发生混料,料区中的活性物质混入绝缘材料中容易造成绝缘材料失效,绝缘材料混入料区中容易降低电池性能。并且,当绝缘材料的表面有划痕时,会造成第一极片或者第二极片上的绝缘材料缺失,不能保证电池的安全性能,同时,在集流体上涂敷绝缘材料也会造成涂布工艺中生产出的极卷在模切时纠偏错误,从而会降低电池的产品合格率。

技术实现要素:

5.有鉴于此,本实用新型旨在提出一种电芯,该电芯的安全性能更高,而且可以提高电池的良品率,从而可以提高电池的产品品质。

6.为达到上述目的,本实用新型的技术方案是这样实现的:

7.一种电芯包括:第一极片,所述第一极片具有第一极耳;第二极片,所述第二极片具有第二极耳;隔离膜,所述隔离膜夹设在所述第一极片和所述第二极片之间,所述隔离膜具有相对的第一表面和第二表面,所述第一表面和/或所述第二表面设有绝缘层,所述绝缘层支撑在所述第一极耳与所述第二极片之间,或者所述绝缘层支撑在所述第二极耳和所述第一极片之间。

8.在本实用新型的一些示例中,所述绝缘层设于所述隔离膜的边缘。

9.在本实用新型的一些示例中,在所述隔离膜的径向方向,所述绝缘层的外侧与所述隔离膜的外侧对齐。

10.在本实用新型的一些示例中,所述第一表面设有所述绝缘层,所述第一极片设于所述第一表面,所述第二极片设于所述第二表面,所述绝缘层支撑在所述第一极耳靠近所述第二极片的一侧。

11.在本实用新型的一些示例中,在所述电芯的第一方向,所述第一极片与所述绝缘层相对的第一端部与所述绝缘层接触。

12.在本实用新型的一些示例中,在所述电芯的第一方向,所述第一极片远离所述绝缘层的第二端部与所述隔离膜靠近所述第二端部的边缘之间的间隔距离为第一间隔距离;所述第一间隔距离为d1,满足关系式:2.5mm≤d1≤3.5mm。

13.在本实用新型的一些示例中,在所述电芯的第一方向,所述第二极片靠近所述绝缘层的第三端部与所述隔离膜靠近所述第三端部的边缘之间的间隔距离为第二间隔距离;所述第二间隔距离为d2,满足关系式:1.5mm≤d2≤2.5mm。

14.在本实用新型的一些示例中,在所述电芯的第一方向,所述第二极片远离所述绝缘层的第四端部与所述隔离膜靠近所述第四端部的边缘之间的间隔距离为第三间隔距离;所述第三间隔距离为d3,满足关系式:0.5mm≤d3≤1.5mm。

15.在本实用新型的一些示例中,所述绝缘层凸出于所述隔离膜的表面;所述绝缘层为陶瓷层。

16.相对于现有技术,本实用新型所述的电芯具有以下优势:

17.根据本实用新型的电芯,通过在隔离膜上设置绝缘层,绝缘层可以防止第一极片与第二极片接触,与现有技术相比,绝缘层不会与第一极片上的活性物质或者第二极片上的活性物质混合在一起,绝缘层的表面存在划痕时第一极片与第二极片不会接触,同时,在隔离膜上设置绝缘层可以避免涂布模切时纠偏误差大,从而可以提高电芯的安全性能,也可以提高电池的良品率,进而可以提高电池的产品品质。

18.本实用新型的另一目的在于提出一种电池。

19.为达到上述目的,本实用新型的技术方案是这样实现的:

20.一种电池,包括上述的电芯。

21.所述电池与上述的电芯相对于现有技术所具有的优势相同,在此不再赘述。

附图说明

22.构成本实用新型的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

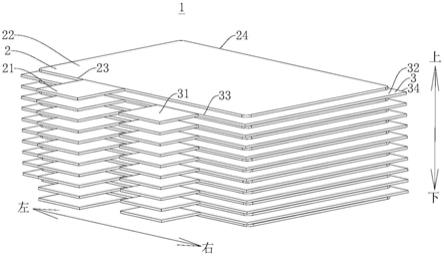

23.图1为本实用新型实施例所述的电芯的示意图;

24.图2为本实用新型实施例所述的隔离膜的正视图;

25.图3为本实用新型实施例所述的隔离膜的侧视图;

26.图4为本实用新型实施例所述的电芯的隔离膜和第一极片装配的俯视图;

27.图5为本实用新型实施例所述的电芯的隔离膜和第二极片装配的仰视图。

28.附图标记说明:

29.电芯1;

30.第一极片2;第一极耳21;第一集流体22;第一端部23;第二端部24;

31.第二极片3;第二极耳31;第二集流体32;第三端部33;第四端部34;

32.隔离膜4;第一表面41;第二表面42;绝缘层43;胶层44;基膜45。

具体实施方式

33.需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

34.下面将参考附图并结合实施例来详细说明本实用新型。

35.如图1

‑

图5所示,根据本实用新型实施例的电芯1包括:第一极片2、第二极片3和隔离膜4,第一极片2具有第一极耳21,第二极片3具有第二极耳31,隔离膜4夹设在第一极片2和第二极片3之间,隔离膜4具有相对的第一表面41和第二表面42,第一表面41和/或第二表面42设置有绝缘层43,也就是说,第一表面41设置有绝缘层43,或者第二表面42设置有绝缘层43,也可以在第一表面41和第二表面42同时设置有绝缘层43,从电芯1的生产成本和生产效率考虑,优选地,第一表面41或第二表面42设置有绝缘层43,绝缘层43支撑在第一极耳21与第二极片3之间,或者绝缘层43支撑在第二极耳31和第一极片2之间。

36.其中,第一极片2和第二极片3中的一个可以涂敷正极活性材料,第一极片2和第二极片3中的另一个可以涂敷负极活性材料,例如,第一极片2可以涂敷正极活性材料,第一极片2涂敷正极活性材料后可以作为电芯1的正极片,而第二极片3可以涂敷负极活性材料,第二极片3涂敷负极活性材料后可以作为电芯1的负极片。或者第一极片2可以涂敷负极活性材料,而第二极片3可以涂敷正极活性材料。需要说明的是,正极活性材料与负极活性材料属于不同的活性材料。优选地,第一极片2可以涂敷正极活性材料,而第二极片3可以涂敷负极活性材料。

37.第一极片2和第二极片3之间可以设置有隔离膜4,隔离膜4可以将第一极片2和第二极片3分隔开设置,并且隔离膜4可以允许电解质离子通过,以使电池正常工作。第一极片2、隔离膜4和第二极片3装配在一起后可以形成电芯1,电芯1可以通过叠片或卷绕的方式形成电芯1。如图1所示,以第一极片2、隔离膜4和第二极片3叠片形成电芯1的实施方式对电芯1进行详细说明,电芯1可以包括多个第一极片2、多个第二极片3和多个隔离膜4,多个第一极片2、多个第二极片3和多个隔离膜4在电芯1的厚度方向层叠设置,电芯1的厚度方向可以指图1中的上下方向。

38.任意一个第一极片2与相邻的第二极片3之间均夹设有一个隔离膜4,隔离膜4可以防止第一极片2与相邻的第二极片3接触。多个第一极片2的多个第一极耳21均可以设置在电芯1的同一侧,多个第二极片3的多个第二极耳31均可以设置在电芯1的同一侧。如图1所示,在电芯1的长度方向上,多个第一极耳21均可以设置在电芯1的左侧,当第一极片2为电芯1的正极片时,多个第一极耳21可以挤压后焊接在一起形成电芯1的正极。多个第二极耳31均可以设置在电芯1的右侧,当第二极片3为电芯1的负极片时,多个第二极耳31可以挤压后焊接在一起形成电芯1的负极。

39.同时,隔离膜4的第一表面41和/或第二表面42设置有绝缘层43,如图3所示,隔离膜4的第一表面41和第二表面42在隔离膜4的厚度方向间隔开设置,隔离膜4的厚度方向可以指图3中的上下方向,当第一表面41装配第一极片2,且第一表面41设置有绝缘层43时,绝缘层43可以支撑第一极耳21,绝缘层43可以避免第一极耳21朝向靠近第二极片3的方向弯折后与第二极片3接触,从而提高了电池的使用安全性。当第一表面41装配第二极片3,且第一表面41设置有绝缘层43时,绝缘层43可以支撑第二极耳31,绝缘层43可以避免第二极耳31朝向靠近第一极片2的方向弯折后与第一极片2接触,可以理解为,绝缘层43可以避免第

一极片2与第二极片3接触,从而提高了电池的使用安全性。

40.同理,当第二表面42装配第一极片2,且第二表面42设置有绝缘层43时,绝缘层43可以支撑第一极耳21,绝缘层43可以避免第一极耳21朝向靠近第二极片3的方向弯折后与第二极片3接触,从而提高了电池的使用安全性。当第二表面42装配第二极片3,且第二表面42设置有绝缘层43时,绝缘层43可以支撑第二极耳31,绝缘层43可以避免第二极耳31朝向靠近第一极片2的方向弯折后与第一极片2接触,可以理解为,绝缘层43可以避免第一极片2与第二极片3接触,从而提高了电池的使用安全性。

41.通过将绝缘层43设置在隔离膜4上,与现有技术相比,绝缘层43不需要预先设置在第一极片2和/或第二极片3上,绝缘层43不会与第一极片2和/或第二极片3发生混料,也就是说,绝缘层43不会混入第一极片2的活性材料或者第二极片3的活性材料中,第一极片2的活性材料或者第二极片3的活性材料也不会混入绝缘层43中,既可以防止绝缘层43失效,也保证了电池的储电性能。并且,即使绝缘层43的表面存在划痕,划痕不会造成绝缘层43的缺失,从而可以保证电池的安全性能。同时,在涂布模切时,由于集流体上没有涂敷绝缘材料,切割装置在纠偏后形成的第一极片2或者第二极片3的尺寸误差更小,从而可以提高电池的良品率。

42.由此,通过在隔离膜4上设置绝缘层43,绝缘层43可以防止第一极片2与第二极片3接触,与现有技术相比,绝缘层43不会与第一极片2上的活性物质或者第二极片3上的活性物质混合在一起,绝缘层43的表面存在划痕时第一极片2与第二极片3不会接触,同时,在隔离膜4上设置绝缘层43可以避免涂布模切时纠偏误差大,从而可以提高电芯1的安全性能,也可以提高电池的良品率,进而可以提高电池的产品品质。

43.在本实用新型的一些实施例中,如图3和图4所示,绝缘层43可以设置于隔离膜4的边缘。其中,第一极片2可以包括第一集流体22,第一集流体22的外表面涂敷有电极活性材料,第一集流体22的涂敷有电极活性材料的结构可以构成第一极片2,第一极片2的厚度尺寸大于第一极耳21的厚度尺寸,当第一极片2装配在隔离膜4上时,通过将绝缘层43设置于隔离膜4的边缘,可以避免绝缘层43与第一极片2发生干涉,从而可以保证第一极片2与隔离膜4可靠地装配在一起,并且,将绝缘层43设置于隔离膜4的边缘可以使第一极耳21不容易与第二极片3接触,可以进一步地提高绝缘层43的绝缘效果。

44.并且,第二极片3可以包括第二集流体32,第二集流体32的外表面涂敷有电极活性材料,第二集流体32的涂敷有电极活性材料的结构可以构成第二极片3,第二极片3的厚度尺寸大于第二极耳31的厚度尺寸,当第二极片3装配在隔离膜4上时,通过将绝缘层43设置于隔离膜4的边缘,可以避免绝缘层43与第二极片3发生干涉,从而可以保证第二极片3与隔离膜4可靠地装配在一起,并且,将绝缘层43设置于隔离膜4的边缘可以使第二极耳31不容易与第一极片2接触,可以进一步地提高绝缘层43的绝缘效果。

45.在本实用新型的一些实施例中,如图3和图4所示,在隔离膜4的径向方向,绝缘层43的外侧可以与隔离膜4的外侧对齐。其中,隔离膜4可以包括胶层44和基膜45,基膜45具有良好的绝缘性能,在隔离膜4的厚度方向上,如图3所示,基膜45的上表面(即第一表面41)和下表面(即第二表面42)均可以涂敷胶层44,胶层44可以用于将第一极片2或者第二极片3粘接在隔离膜4上,绝缘层43可以通过胶层44与隔离膜4粘接连接,通过使绝缘层43的外侧与隔离膜4的外侧对齐,绝缘层43粘接在隔离膜4上时,绝缘层43的宽度尺寸容易控制,绝缘层

43的宽度方向可以指图3中的左右方向,通过控制绝缘层43的宽度尺寸,可以控制第一极片2或者第二极片3设置在隔离膜4上的位置,从而可以提高电芯1的产品一致性,进而可以提高电池的产品品质。

46.需要说明的是,基膜45的厚度可以设置为6~9μm,制作基膜45的材料可以选用pe材料或者其他高分子材料,基膜45可以采用干法或者湿法工艺制作形成,基膜45能够允许电解质离子通过,从而使第一极片2和第二极片3之间发生电化学反应。胶层44的厚度尺寸可以设置为1μm,胶层44可以选用pvdf材料,pvdf材料的胶层44受热后的粘结力更大,有利于第一极片2与隔离膜4之间、第二极片3与隔离膜4之间、电芯1与电芯1之间粘接在一起。

47.在本实用新型的一些实施例中,如图2

‑

图4所示,第一表面41可以设置有绝缘层43,第一极片2可以设置于第一表面41,第二极片3可以设置于第二表面42,绝缘层43支撑在第一极耳21靠近第二极片3的一侧。其中,为了降低电池的生产成本,电芯1可以仅在第一表面41设置绝缘层43,如图3所示,在绝缘层43的厚度方向上,第一表面41可以设置在第二表面42的上侧,第一极片2可以作为电芯1的正极片,且第一极片2可以粘接在第一表面41,第二极片3可以作为电芯1的负极片,且第二极片3可以粘接在第二表面42,绝缘层43适于与第一极耳21止抵,通过使绝缘层43支撑在第一极耳21靠近第二极片3的一侧,第一极耳21难以在第一极耳21与第一集流体22的连接处朝向第二极片3翻折,因此,即使第二极片3不与绝缘层43止抵,第一极耳21也不容易与第二极片3接触,从而可以实现绝缘层43的绝缘效果。

48.并且,当第一表面41设置有绝缘层43时,在电芯1的厚度方向上,绝缘层43的投影与第二极片3的至少部分投影可以重叠在一起,也就是说,绝缘层43的投影与第二极片3部分投影重叠在一起,或者绝缘层43的投影与第二极片3全部投影重叠在一起。当第二极耳31朝向靠近第一极片2的方向翻折时,绝缘层43适于与第二极耳31止抵,当第二极耳31翻折至绝缘层43的前侧时,绝缘层43可以避免第二极耳31与第一极片2接触,从而可以保证电芯1的使用安全性。

49.进一步地,在电芯1的第一方向,第一极片2与绝缘层43相对的第一端部23可以与绝缘层43接触。需要说明的是,电芯1的第一方向可以指图4中的前后方向,第一极片2与绝缘层43相对的第一端部23可以指图4中第一集流体22的前端,也就是说,第一极片2的前端可以与绝缘层43的后端接触,在第一极片2粘接到隔离膜4上时,通过第一极片2的前端与绝缘层43的后端止抵,绝缘层43可以对第一极片2设置在隔离膜4上的位置进行定位,可以使电芯1中的多个第一极片2的安装位置一致,从而可以提高电池的良品率。

50.进一步地,如图4所示,在电芯1的第一方向,第一极片2远离绝缘层43的第二端部24与隔离膜4靠近第二端部24的边缘之间的间隔距离可以为第一间隔距离,设第一间隔距离为d1,满足关系式:2.5mm≤d1≤3.5mm。其中,第一极片2远离绝缘层43的第二端部24可以指图4中第一极片2的后端,隔离膜4靠近第二端部24的边缘可以指图4中隔离膜4的后端边缘,也就是说,第一极片2的后端边缘与隔离膜4的后端边缘之间的间隔距离为第一间隔距离,且第一间隔距离可以设置在3mm

±

0.5mm,当隔离膜4受到外界温度、压力等条件的影响下收缩时,收缩后的隔离膜4可以保证第一极片2的后端不与第二极片3的后端接触,从而可以避免危险事故的发生。

51.进一步地,如图5所示,在电芯1的第一方向,第二极片3靠近绝缘层43的第三端部33与隔离膜4靠近第三端部33的边缘之间的间隔距离可以为第二间隔距离,设第二间隔距

离为d2,满足关系式:1.5mm≤d2≤2.5mm。其中,第二极片3靠近绝缘层43的第三端部33可以指图5中第二极片3的前端,隔离膜4靠近第三端部33的边缘可以指图5中隔离膜4的前端边缘,也就是说,第二极片3的前端边缘与隔离膜4的前端边缘之间的间隔距离为第二间隔距离,且第二间隔距离可以设置在2mm

±

0.5mm,当隔离膜4受到外界温度、压力等条件的影响下收缩时,收缩后的隔离膜4可以保证第一极片2的前端不与第二极片3的前端接触,从而可以避免危险事故的发生。

52.进一步地,如图5所示,在电芯1的第一方向,第二极片3远离绝缘层43的第四端部34与隔离膜4靠近第四端部34的边缘之间的间隔距离可以为第三间隔距离,设第三间隔距离为d3,满足关系式:0.5mm≤d3≤1.5mm。其中,在图5所示的实施例中,第二极片3远离绝缘层43的第四端部34可以指图5中第二极片3的后端,隔离膜4靠近第四端部34的边缘可以指图5中隔离膜4的后端边缘,也就是说,第二极片3的后端边缘与隔离膜4的后端边缘之间的间隔距离为第三间隔距离,且第三间隔距离可以设置在1mm

±

0.5mm,当隔离膜4受到外界温度、压力等条件的影响下收缩时,收缩后的隔离膜4可以保证第一极片2的后端不与第二极片3的后端接触,从而可以避免危险事故的发生。并且,在电芯1的宽度方向上,第二极片3的宽度尺寸大于第一极片2的宽度尺寸,可以保证第一极片2的锂离子被第二极片3完全吸收,从而可以避免第一极片2上形成锂枝晶刺破隔离膜4,进而可以进一步地提高电池的使用安全性。

53.在本实用新型的一些实施例中,如图2和图3所示,绝缘层43可以凸出于隔离膜4的表面设置,绝缘层43可以为陶瓷层。其中,绝缘层43可以粘接在隔离膜4的第一表面41和/或第二表面42,当绝缘层43粘接在第一表面41上,且凸出于第一表面41设置时,绝缘层43可以在隔离膜4的厚度方向上延伸设置,当第一极片2粘接在第一表面41时,设第一极耳21与第一表面41之间的间隔距离为d4,绝缘层43在隔离膜4的厚度方向上延伸的尺寸为d5,d5可以等于d4,具体的尺寸值可以根据实际生产情况设定,d5和d4应满足第一极耳21能够与绝缘层43止抵,且绝缘层43不会造成第一极耳21过多的弯折,从而可以保证绝缘层43的绝缘效果。

54.并且,当第二极片3粘接在第一表面41时,设第二极耳31与第一表面41之间的间隔距离为d4,绝缘层43在隔离膜4的厚度方向上延伸的尺寸为d5,d5可以等于d4,具体的尺寸值可以根据实际生产情况设定,根据本实用新型的一些具体的实施例中,d5可以满足:50μm≤d5≤70μm,并且绝缘层43在宽度方向上的尺寸可以设置在3mm~5mm,如此设置可以满足电芯1的使用安全性的设计要求,绝缘层43的宽度方向是指图4中的前后方向,d5和d4应满足第二极耳31能够与绝缘层43止抵,且绝缘层43不会造成第二极耳31过多的弯折,从而可以保证绝缘层43的绝缘效果。

55.同理,当绝缘层43粘接在第二表面42上,且凸出于第二表面42设置时,绝缘层43可以在隔离膜4的厚度方向上延伸设置,当第一极片2粘接在第二表面42时,设第一极耳21与第二表面42之间的间隔距离为d6,绝缘层43在隔离膜4的厚度方向上延伸的尺寸为d7,d7可以等于d6,具体的尺寸值可以根据实际生产情况设定,d7和d6应满足第一极耳21能够与绝缘层43止抵,且绝缘层43不会造成第一极耳21过多的弯折,从而可以保证绝缘层43的绝缘效果。

56.并且,当第二极片3粘接在第二表面42时,设第二极耳31与第二表面42之间的间隔

距离为d6,绝缘层43在隔离膜4的厚度方向上延伸的尺寸为d7,d7可以等于d6,具体的尺寸值可以根据实际生产情况设定,d7和d6应满足第二极耳31能够与绝缘层43止抵,且绝缘层43不会造成第二极耳31过多的弯折,从而可以保证绝缘层43的绝缘效果。

57.同时,绝缘层43可以设置为陶瓷层,需要说明的是,陶瓷具有良好的绝缘性能,而且性质稳定,可以作为良好的绝缘材料,具体的制作陶瓷层的实施方式可以为:陶瓷粉混入胶液内,将混合后的液体进行搅拌,待液体搅拌均匀后,将液体涂敷在隔离膜4的第一表面41和/或第二表面42,即可形成具有良好的绝缘效果的陶瓷层。

58.根据本实用新型实施例的隔离膜4在生产过程中可以满足以下技术要求:(1)隔离膜4上的绝缘层43不会脱落或者开裂,且d5的公差为

±

3μm;(2)隔离膜4在厚度方向上的公差为

±

1.5μm;(3)隔离膜4的纵向抗拉强度应当不小于110mpa,隔离膜4的横向抗拉强度应当不小于90mpa;(4)隔离膜4的纵向伸长率应当不小于50%,隔离膜4的横向伸长率应当不小于50%;(5)隔离膜4在130℃下的热收缩率应当不小于4.5%;(6)隔离膜4的弯曲度应当小于3mm/m;(7)隔离膜4的穿刺强度应当不小于320gf(克力,即每克的物体所受的重力);(8)隔离膜4的粘结力应当不小于≥4n/m。

59.根据本实用新型实施例的电池,包括上述实施例的电芯1,电芯1设置在电池中,通过在电芯1的隔离膜4上设置绝缘层43,绝缘层43可以防止第一极片2与第二极片3接触,与现有技术相比,绝缘层43不会与第一极片2上的活性物质或者第二极片3上的活性物质混合在一起,绝缘层43的表面存在划痕时第一极片2与第二极片3不会接触,同时,在隔离膜4上设置绝缘层43可以避免涂布模切时纠偏误差大,从而可以提高电芯1的安全性能,也可以提高电池的良品率,进而可以提高电池的产品品质。

60.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1