全屏蔽高速连接器的制作方法

:

1.本实用新型涉及连接器产品技术领域,特指一种全屏蔽高速连接器。

背景技术:

2.连接器是一个连接桥梁,其在器件与器件、组件与组件、系统与系统之间进行电气连接和信号传递,是构成一个完整系统所必须的基础元件。

3.高速连接器广泛运用于通信技术,它是通讯设备、超高性能服务器和巨型计算机、工业计算机、高端存储设备、汽车应用领域常用的一类连接器,其主要作用是连接单板和背板、单板和背板间成90度垂直结构,传递高速差分信号或单端信号以及传递大电流,还用于汽车无人驾驶和智能网联的高速以太网连接传输。

4.随着通信技术的不断提高,对于数据传输速率和传输质量的要求也越来越高,目前已有的高速连接器由于连接器中各结构的限制,信号之间发生串扰较为严重,影响数据的传输质量。为此,高速连接器会增设金属壳用于实现屏蔽功能,但是由于金属壳设计不够合理,导致不能实现全方位屏蔽,其屏蔽效果还是不够理想,具体而言,该金属壳包括覆盖塑胶座的壳主体以及成型于壳主体前端的筒状对接部和成型于该壳主体下端的引脚,由于制作金属壳的金属板开料设计不合理,导致制成的金属壳中的筒状对接部下侧与壳本体前端之间还形成有缺口,绝缘座的前端下侧显露于该缺口中,导致此部分无屏蔽效果,其容易造成塑胶座内设置的差分信号端子受到串扰,而影响数据传输速率和传输质量。

5.有鉴于此,本发明人提出以下技术方案。

技术实现要素:

6.本实用新型的目的在于克服现有技术的不足,提供一种全屏蔽高速连接器。

7.为了解决上述技术问题,本实用新型采用了下述技术方案:该全屏蔽高速连接器包括绝缘座、设置于该绝缘座内的第一差分端子和第二差分端子及安装于该绝缘座外围的全屏蔽外壳,该全屏蔽外壳包括有壳本体、若干成型于该壳本体下端的引脚以及成型于该壳本体前端的环形屏蔽结构,该环形屏蔽结构下侧与壳本体前端之间还形成有缺口,绝缘座的前端下侧显露于该缺口中,该第一差分端子的接触部和第二差分端子的接触部均显露于该环形屏蔽结构内,所述壳本体前端弯折形成有盖住该缺口的前屏蔽板,该前屏蔽板置于绝缘座前端下侧的前方,且该壳本体后端弯折形成有封盖住其后端开口的屏蔽后盖,该屏蔽后盖置于绝缘座后端。

8.进一步而言,上述技术方案中,所述环形屏蔽结构呈筒状,且其截面呈环形跑道形状,该环形屏蔽结构包括有相互平行的上平面和下平面以及位于该上平面和下平面两侧且半径相等的第一半圆形面和第二半圆形面,所述第一差分端子的接触部置于第一半圆形面的圆心,第二差分端子的接触部置于第二半圆形面的圆心。

9.进一步而言,上述技术方案中,所述前屏蔽板上端面形成有对接槽,并通过对接槽与环形屏蔽结构下侧对接,且焊接固定,以形成无间隙对接。

10.进一步而言,上述技术方案中,所述环形屏蔽结构包括有一体成型于壳本体前端上侧的主体部以及一体成型于该主体部两侧并弯曲对接的第一包圆片和第二包圆片,该第一包圆片侧边成型有燕尾槽,该第二包圆片侧边成型有燕尾扣,该燕尾扣与燕尾槽扣合,使该第一包圆片侧边与第二包圆片侧边形成无缝隙对接。

11.进一步而言,上述技术方案中,所述第一包圆片压平后的宽度小于第二包圆片压平后的宽度,使第二包圆片下端作为整个环形屏蔽结构下端面,并与前屏蔽板上端接触,且第一包圆片与第二包圆片的对接处显露于环形屏蔽结构侧面而不与前屏蔽板上端接触。

12.进一步而言,上述技术方案中,该全屏蔽高速连接器还包括有插片,该插片插装固定于该全屏蔽外壳内,且该插片与绝缘座后端接触以将绝缘座限定于全屏蔽外壳内。

13.进一步而言,上述技术方案中,所述全屏蔽外壳下端两侧分别成型有第一插槽和第二插槽,且该全屏蔽外壳上端设置有限位孔;所述插片下端两侧分别成型有向外凸出的第一凸片和第二凸片,该插片上端成型有限位凸点,该第一凸片和第二凸片分别插装于该第一插槽和第二插槽中,且该限位凸点插嵌于该限位孔中。

14.进一步而言,上述技术方案中,该全屏蔽高速连接器插设于塑胶护套中,该塑胶护套后端具有安装槽,该塑胶护套前端具有与安装槽连通的对插孔,所述全屏蔽外壳沿塑胶护套后端的安装槽装入,且该环形屏蔽结构置于该对插孔内。

15.进一步而言,上述技术方案中,所述安装槽两侧内壁底部设置有第一定位槽和第二定位槽,且该安装槽顶部设置有第三定位槽,所述插片下端两侧的第一凸片和第二凸片还分别插入该第一定位槽和第二定位槽中,且插片上端的限位凸点插入该第三定位槽中。

16.进一步而言,上述技术方案中,多个全屏蔽高速连接器插设于塑胶护套中,以形成组合连接器,其中全部全屏蔽高速连接器中的环形屏蔽结构按照矩阵方式或水平排成一排的方式分布于塑胶护套的对插孔中,且前一个全屏蔽高速连接器的全屏蔽外壳与后一个全屏蔽高速连接器的全屏蔽外壳接触;所述插片前后端面均成型有向外凸出的凸块,且该凸块上端面设置为斜面。

17.采用上述技术方案后,本实用新型与现有技术相比较具有如下有益效果:

18.1、本实用新型中的全屏蔽外壳增设有前屏蔽板及屏蔽后盖,其中该前屏蔽板弯折形成壳本体前端并盖住环形屏蔽结构下侧与壳本体前端之间形成的缺口,该屏蔽后盖弯折形成于壳本体后端并封盖住壳本体后端开口,使全屏蔽外壳内形成全屏蔽空间,该绝缘座装入全屏蔽外壳内,且该全屏蔽外壳能够全方位包盖住绝缘座,实现度全屏蔽功效,可有效提高本实用新型传输速率和传输质量。

19.2、本实用新型还增设插片,该插片插装固定于该全屏蔽外壳内,且该插片与绝缘座后端接触以将绝缘座限定于全屏蔽外壳内,通过增加插片的设置,将绝缘座锁定于全屏蔽外壳内,以致可进一步提高本实用新型装配结构的稳定性,并且起到二级屏蔽效果,使本实用新型能够适合速度更高的高频数据传输。

附图说明:

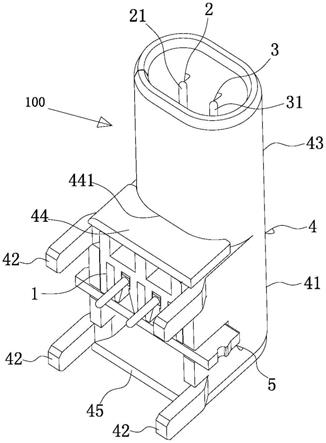

20.图1是本实用新型的立体图;

21.图2是本实用新型另一视角的立体图;

22.图3是本实用新型的立体分解图;

23.图4是本实用新型中全屏蔽外壳的立体图;

24.图5是本实用新型的主视图;

25.图6是本实用新型中全屏蔽外壳展开后的平面图;

26.图7是本实用新型装上塑胶护套后的立体图;

27.图8是图7的剖视图;

28.图9是塑胶护套的立体图;

29.图10是两个全屏蔽高速连接器与塑胶护套的装配图;

30.图11是四个全屏蔽高速连接器装入塑胶护套后的立体图;

31.图12是图11的剖视图;

32.图13是图12中插片的立体图。

具体实施方式:

33.下面结合具体实施例和附图对本实用新型进一步说明。

34.见图1

‑

6所示,为一种全屏蔽高速连接器100,其包括绝缘座1、设置于该绝缘座1内的第一差分端子2和第二差分端子3及安装于该绝缘座1外围的全屏蔽外壳4。

35.结合图1

‑

4所示,所述全屏蔽外壳4包括有壳本体41、若干成型于该壳本体41下端的引脚42以及成型于该壳本体41前端的环形屏蔽结构43,该环形屏蔽结构43下侧与壳本体41前端之间还形成有缺口,绝缘座1的前端下侧显露于该缺口中,该第一差分端子2的接触部21和第二差分端子3的接触部31均显露于该环形屏蔽结构43内,所述壳本体41前端弯折形成有盖住该缺口的前屏蔽板44,该前屏蔽板44置于绝缘座1前端下侧的前方,以挡住绝缘座1前端;且该壳本体41后端弯折形成有封盖住其后端开口411的屏蔽后盖45,该屏蔽后盖45置于绝缘座1后端,使全屏蔽外壳4内形成全屏蔽空间,该绝缘座1装入全屏蔽外壳4内,且该全屏蔽外壳4能够全方位包盖住绝缘座1,实现360度全屏蔽功效,可有效提高本实用新型传输速率和传输质量。

36.由于本实用新型在与pcb板装配时,绝缘座1下端面是直接贴合于pcb板的板面上,以致即使绝缘座1下端面没有被全屏蔽外壳4包覆,也不会出现干扰相互透过绝缘座1下端面影响第一差分端子2和第二差分端子3的信号传输。

37.结合图5所示,所述环形屏蔽结构43呈筒状,且其截面呈环形跑道形状,该环形屏蔽结构43包括有相互平行的上平面401和下平面402以及位于该上平面401和下平面402两侧且半径相等的第一半圆形面403和第二半圆形面404,所述第一差分端子2的接触部21置于第一半圆形面403的圆心,第二差分端子3的接触部31置于第二半圆形面404的圆心。也就是说,所述第一差分端子2和第二差分端子3距离环形屏蔽结构43内壁圆周方向的距离相等,组成一对高速差分信号对,差分阻抗100欧姆;具体而言,第一差分端子2的接触部21与第一半圆形面403内壁之间的距离和第二差分端子3的接触部31与第二半圆形面404内壁之间的距离相等。再者,所述第一差分端子2和第二差分端子3相对环形屏蔽结构43的距离也相等,即第一差分端子2的接触部21与第一半圆形面403外表面之间的距离和第二差分端子3的接触部31与第二半圆形面404外表面之间的距离相等,以致其信号对地阻抗连续性好,阻抗波动小,最大程度保证信号完整性,有利于提高本实用新型传输速率和传输质量。

38.所述第一差分端子2的接触部21和第二差分端子3的接触部31均呈圆形或者方形。

39.结合图1

‑

4所示,所述前屏蔽板44上端面形成有对接槽441,并通过对接槽441与环形屏蔽结构43下侧对接,且焊接固定,以形成无间隙对接;具体而言,该对接槽441的造型与环形屏蔽结构43下侧的造型相同,以致该前屏蔽板44上端面的对接槽441与环形屏蔽结构43下侧对接后,可形成无间隙对接,可达到更好的屏蔽信号干扰的效果,并可还起来限位作用,使前屏蔽板44稳定扣合于壳本体41前端,保证装配结构的稳定性,且无需设计其它的结构用于定位,装配起来更加方便。

40.为了增加强度及加强屏蔽效果,直接在前屏蔽板44上端面与环形屏蔽结构43下侧衔接处进行激光点焊,可进一步实现无缝全屏蔽功能。

41.结合图2、4所示,所述环形屏蔽结构43包括有一体成型于壳本体41前端上侧的主体部431以及一体成型于该主体部431两侧并弯曲对接的第一包圆片432和第二包圆片433,该第一包圆片432侧边成型有燕尾槽434,该第二包圆片433侧边成型有燕尾扣435,该燕尾扣435与燕尾槽434扣合,使该第一包圆片432侧边与第二包圆片433侧边形成无缝隙对接,其装配结构简单,且组装方便。

42.为了增加强度及加强屏蔽效果,直接在第一包圆片432侧边与第二包圆片433侧边的对接处进行激光点焊,可进一步实现无缝全屏蔽功能。

43.再者,结合图4所示,所述第一包圆片432压平后的宽度小于第二包圆片433压平后的宽度,以致有足够的空间成型所述的前屏蔽板,并且使第二包圆片433下端作为整个环形屏蔽结构43下端面,并与前屏蔽板44上端接触,且第一包圆片432与第二包圆片433的对接处显露于环形屏蔽结构43侧面而不与前屏蔽板44上端接触,即第一包圆片432与第二包圆片433的对接处处于整个环形屏蔽结构43的对角处。

44.结合图1

‑

3所示,本实用新型还包括有由金属制成的插片5,该插片5插装固定于该全屏蔽外壳4内,且该插片5与绝缘座1后端接触以将绝缘座1限定于全屏蔽外壳4内,通过增加插片5的设置,将绝缘座1锁定于全屏蔽外壳4内,以致可进一步提高本实用新型装配结构的稳定性,并且起到二级屏蔽效果,使本实用新型能够适合速度更高的高频数据传输。

45.结合图3

‑

4所示,所述全屏蔽外壳4下端两侧分别成型有第一插槽405和第二插槽406,且该全屏蔽外壳4上端设置有限位孔407;所述插片5整体呈倒t字形,其下端两侧分别成型有向外凸出的第一凸片51和第二凸片52,该插片5上端成型有限位凸点53,该第一凸片51和第二凸片52分别插装于该第一插槽405和第二插槽406中,且该限位凸点53插嵌于该限位孔407中,以此使插片5稳定装配于该全屏蔽外壳4中,且该插片5前端面与绝缘座1后端接触以将绝缘座1锁定于全屏蔽外壳4内。

46.结合图6所示,上述全屏蔽高速连接器的制作方法,其包括有以下步骤:

47.s001:制作全屏蔽外壳:准备金属板,并对金属板进行裁切或冲切形成平面状态的主体板7,其中,该主体板7下端形成有屏蔽后盖45,该屏蔽后盖45中部两侧均成型有若干引脚片71,该主体板7上端两侧分别成型有第一板片72和第二板片73,且该第一板片72的宽度尺寸小于和第二板片73的宽度尺寸,以此主体板7上端靠近第一板片72的一侧有足够的料及空间成型前屏蔽板44,以致在主体板7上端靠近第一板片72的一侧还成型有前屏蔽板44;该第一板片72侧边成型有燕尾槽434,该第二板片73侧边成型有燕尾扣435;

48.再将主体板7两侧由外向内弯折以形成倒u字形结构,形成壳本体41,该引脚片71置于壳本体41下端两侧并作为引脚;并对第一板片72和第二板片73进行包圆处理,且该第

一板片72和第二板片73通过燕尾扣435与燕尾槽434扣合连接,使壳本体41前端形成环形屏蔽结构43,将前屏蔽板44回折贴合于该壳本体41前端,并贴合位于前端的引脚,且该前屏蔽板44上端与环形屏蔽结构43下端接触,以形成全屏蔽外壳4;第一板片72和第二板片73进行包圆处理后形成所述的第一包圆片432和第二包圆片433;

49.s002:制作绝缘座1、第一差分端子2和第二差分端子3,并将第一差分端子2和第二差分端子3装入该绝缘座1内,且该第一差分端子2和第二差分端子3的接触部伸出于绝缘座1前端外,形成半成品;

50.s003:将半成品插装固定于该全屏蔽外壳内,该第一差分端子2和第二差分端子3的接触部均伸入该环形屏蔽结构43内,最后再弯折屏蔽后盖45,使屏蔽后盖45封盖住壳本体41后端的开口411,并置于绝缘座1后端,且该全屏蔽外壳4全方位包盖半成品,达到全方位屏蔽效果。

51.本实用新型全屏蔽高速连接器的制作方法设计合理,并且能够指出具有全屏蔽空间的成全屏蔽外壳4,以致后期能够对第一差分端子2和第二差分端子3实现360度全屏蔽,实现高频高速信号传输。

52.结合图7

‑

9所示,所述全屏蔽高速连接器插设于塑胶护套6中,用于连接界面端口的对配位置和锁扣,塑胶护套6中每种不同的键位通过不同颜色区别管理,形成带各种对配键位的连接系统,以满足多场合多功能的组合应用。具体而言,该塑胶护套6后端具有安装槽61,该塑胶护套6前端具有与安装槽61连通的对插孔62,所述键位设置于对插孔62的内壁。所述全屏蔽外壳4沿塑胶护套6后端的安装槽61装入,且该环形屏蔽结构43置于该对插孔62内,用于与连接界面端口的对配。

53.结合图9所示,所述安装槽61两侧内壁底部设置有第一定位槽611和第二定位槽612,且该安装槽61顶部设置有第三定位槽613,所述插片5下端两侧的第一凸片51和第二凸片52还分别插入该第一定位槽611和第二定位槽612中,且插片5上端的限位凸点53插入该第三定位槽613中,使插片5也可稳定装配于塑胶护套6内,且通过该插片5能够保证整个全屏蔽高速连接器稳定装配于塑胶护套6中,使插片5具有多项功能。

54.结合图3所示,所述第一凸片51和第二凸片52的外侧还成型有第一倒刺511和第二倒刺521,该第一倒刺511和第二倒刺521分别与第一定位槽611和第二定位槽612内壁卡持定位,使插片5更加稳定的装配于塑胶护套6内。

55.结合图10所示,两个全屏蔽高速连接器100插设于塑胶护套6中,以形成组合连接器;其中,该全屏蔽高速连接器并排分布于塑胶护套6中,且采用同一个该插片5将两个全屏蔽高速连接器锁定于塑胶护套6中,其装配结构极为简单。

56.结合图11

‑

12所示,多个全屏蔽高速连接器100插设于塑胶护套6中,以形成组合连接器,其中全部全屏蔽高速连接器100中的环形屏蔽结构43按照矩阵方式或水平排成一排的方式分布于塑胶护套6的对插孔62中,且前一个全屏蔽高速连接器的全屏蔽外壳与后一个全屏蔽高速连接器的全屏蔽外壳接触,以此可提高屏蔽效果;其中,每一个全屏蔽高速连接器的全屏蔽外壳均只设置一个或两个引脚,该引脚均伸出于塑胶护套6下端外。其中,全屏蔽高速连接器100的数量为4个。

57.结合图13所示,所述插片5前后端面均成型有向外凸出的凸块54,且该凸块54上端面设置为斜面,该斜面起到导向的作用,可以该插片5能够更好的插装,且该凸块54还起到

限位的作用,其中,该凸块54可用于与全屏蔽外壳4后端的屏蔽后盖抵触,以限定整个全屏蔽高速连接器,可有效保证装配结构的稳定性。另外,由于插片5前后端面均成型有向外凸出的凸块54,以致能够实现正反方向插入,均可达到锁定全屏蔽高速连接器的功能。

58.综上所述,本实用新型中的全屏蔽外壳4增设有前屏蔽板44及屏蔽后盖45,其中该前屏蔽板44弯折形成壳本体41前端并盖住环形屏蔽结构43下侧与壳本体41前端之间形成的缺口,该屏蔽后盖45弯折形成于壳本体41后端并封盖住壳本体41后端开口411,使全屏蔽外壳4内形成全屏蔽空间,该绝缘座1装入全屏蔽外壳4内,且该全屏蔽外壳4能够全方位包盖住绝缘座1,实现360度全屏蔽功效,可有效提高本实用新型传输速率和传输质量。

59.当然,以上所述仅为本实用新型的具体实施例而已,并非来限制本实用新型实施范围,凡依本实用新型申请专利范围所述构造、特征及原理所做的等效变化或修饰,均应包括于本实用新型申请专利范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1