一种用于光伏组件的电池串返修工装的制作方法

1.本实用新型涉及光伏组件制造技术领域,更具体地说,本实用新型涉及一种用于光伏组件的电池串返修工装。

背景技术:

2.光伏组件中的单体太阳电池不能直接做电源使用,作电源必须将若干单体电池串、并联连接和严密封装成组件。太阳能电池光伏组件是太阳能发电系统中的核心部分,也是太阳能发电系统中最重要的部分,其作用是将太阳能转化为电能,或送往蓄电池中存储起来,或推动负载工作。而随着技术的改进,市面上出现了多种新型尺寸设计的电池串,电池串通常包括若干间隔部分的电池片以及焊带,焊带用于连接各电池片。

3.目前,晶体硅光伏组件的电池串返修模板为单纯的加热平板,员工作业时需将晶体硅电池串放置于加热平台上进行返修,此返修方法易造成晶体硅电池串返修过程中两个缺陷:1、电池串来回偏移;2、返修后无法确认晶体硅电池串的串长及焊带伸出长度。因此,造成晶体硅电池串二次返修,从而降低作业效率,浪费人力。

4.针对上述缺陷,本领域技术人员亟需提供一种用于光伏组件的电池串返修工装,一方面避免电池串偏移,防止作业时电池串挫片及返修后尺寸异常,另一方面确保焊带伸出长度不符时进行裁切,有效的增加人员作业效率及返修效果。

技术实现要素:

5.为了克服现有技术的上述缺陷,本实用新型的提供一种用于光伏组件的电池串返修工装,一方面避免电池串偏移,防止作业时电池串挫片及返修后尺寸异常,另一方面确保焊带伸出长度不符时进行裁切,有效的增加人员作业效率及返修效果。

6.为实现至少一个目的,本实用新型提供一种用于光伏组件的电池串返修工装,包括加热平台, 所述加热平台上设有用于固定电池串的挡板;所述加热平台的两端设有滑轨,所述滑轨上安装有可沿所述滑轨移动的切刀组件,以调整所述切刀组件的位置。

7.优选的,所述挡板包括两个长挡板和两个短挡板,所述长挡板和短挡板依次围合在所述电池串的四周,以限定所述电池串的位置。

8.优选的,所述长挡板的长度与所述电池串中两端电池片之间的间距相等,所述短挡板的长度与所述电池串中电池片的宽度相等。

9.优选的,所述短挡板上间隔的设有若干用于放置所述焊带的卡槽。

10.优选的,所述长挡板呈分段式间隔的设置在所述电池串中电池片的一侧。

11.优选的,所述切刀组件包括按压部、弹簧、导柱、基座以及刀片,所述基座的上端设有导柱,所述导柱上套设有所述弹簧,所述弹簧的上端抵靠所述按压部,所述基座的下端夹持所述刀片,所述刀片的两端安装在所述滑轨内。

12.优选的,所述按压部上设有手握位。

13.优选的,所述刀片可拆卸的安装在所述基座的下方。

14.优选的,所述滑轨上设有便于调节所述切刀组件位置的刻度尺。

15.优选的,所述滑轨包括固定底座、活动部以及弹性组件,所述固定底座固定在所述加热平台上,所述活动部通过所述弹性组件安装在所述固定底座上。

16.本实用新型的技术效果和优点:

17.1、本实用新型在返修工装上增加了挡板,避免电池串偏移,防止作业时电池串挫片及返修后尺寸异常;

18.2、在返修工装两端增加可移动的切刀组件,确保焊带伸出长度不符时进行裁切,有效的增加人员作业效率及返修效果。

附图说明

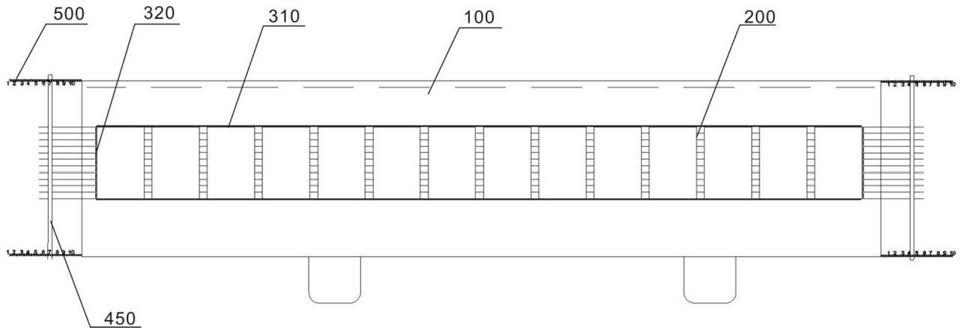

19.图1为本实用新型中电池串返修工装的俯视图;

20.图2为本实用新型中电池串返修工装的侧视图;

21.图3为本实用新型中切刀组件的内部结构示意图;

22.图4为本实用新型中电池串返修工装中实施例一的结构示意图;

23.图5为本实用新型中电池串返修工装的立体结构示意图;

24.图6为本实用新型中电池串返修工装中实施例二的立体结构示意图;

25.图7为本实用新型中电池串返修工装中实施例三的立体结构示意图。

26.附图标记为:

27.100、加热平台;200、电池串;310、长挡板;320、短挡板;321、卡槽;

28.400、切刀组件;410、按压部;420、弹簧;430、导柱;440、基座;450、刀片;

29.500、滑轨;510、固定底座;520、活动部;530、弹性组件。

具体实施方式

30.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

31.现有的晶体硅光伏组件电池串防挫片返修工装为单纯的加热平台100,员工作业时晶体硅电池串放置于加热平台100上进行返修,电池串200包括电池片和焊带。

32.如图1-5所示,本实用新型提供一种用于光伏组件的电池串返修工装,在加热平台100上设有用于固定电池串的挡板,本实用新型在现有的加热平台100上增加了挡板,防止作业时电池串挫片及返修后尺寸异常。

33.实施例一

34.请参考附图4-5,本实施例中的挡板包括两个长挡板310和两个短挡板320,长挡板310和短挡板320首尾依次围合在电池片的四周,以限定电池片的位置,防止电池串作业过程中发生偏移挫片等现象。长挡板和短挡板围合主要起到对电池串的固定作用,作业前后可使用气动吸盘对电池串进行移动。

35.本实施例中的长挡板310为一体成型结构,呈条形板状,本实施例中的长挡板310的长度与电池串中两端电池片之间的间距相等,该长挡板的尺寸和位置可根据电池串中两

端电池片之间的距离而定,并预制在加热平台100上。

36.本实施例中的短挡板320的总长度与电池串中单个电池片的宽度相等,该挡板的尺寸按照电池片的宽度尺寸进行预制,使用时,可在返修作业前后对照尺寸,防止因尺寸异常导致二次返修,从而降低作业效率。

37.如图4所示,短挡板320上间隔的设有若干用于放置焊带的卡槽321,卡槽321用于供焊带伸出,本实施例中的卡槽321是必要的设置在短挡板320上的,否则当加热平台100上的短挡板预制并固定好后,电池串200中的焊带无法放置在加热平台100上。

38.本实施例中的挡板可采用柔性塑胶、金属材质或其他合适的材料,采用胶水粘接、卡合等方式固定在加热平板上,金属材料也可采用焊接的方式固定在加热平台上,具体的固定方式在此不做限定,该挡板固定在加热平台100上可重复循环利用。

39.实施例二

40.请参考图6,本实施例中的长挡板310也可呈分段式间隔的设置在电池串中电池片的一侧,即长挡板310包括若干分挡板,本实施例中各分挡板的尺寸与电池串中各电池片的长度相等,固定在电池片的一侧,长挡板310可根据需要提前预制并固定在加热平台100上。

41.采用分段式的长挡板310可按照电池片尺寸及电池片之间的间距进行设置,可有效避免电池串片距异常。

42.本实施例中的短挡板320不做变化,与实施例一保持一致。即本实施例中的短挡板320的总长度与电池串中单个电池片的宽度相等,短挡板320的尺寸按照电池片的宽度尺寸进行预制,同时,短挡板320上间隔的设有若干用于放置焊带的卡槽321,卡槽321用于供焊带伸出。

43.实施例三

44.请参考图6,本实施例中的长挡板310也可呈分段式间隔的设置在电池片之间并位于焊带两侧,即长挡板310包括若干分挡板,本实施例中各分挡板的尺寸与电池片之间的间距相等,固定在焊带的两侧,长挡板310可根据需要提前预制并固定在加热平台100上。

45.采用分段式的长挡板310可按照电池片之间的间距进行设置,可有效避免电池串片距异常。

46.本实施例中的短挡板320不做变化,与实施例一保持一致。即本实施例中的短挡板320的总长度与电池串中单个电池片的宽度相等,短挡板320的尺寸按照电池片的宽度尺寸进行预制,同时,短挡板320上间隔的设有若干用于放置焊带的卡槽321,卡槽321用于供焊带伸出。

47.请继续参考图2和图5,当焊带伸出长度不符标准要求时,为了便于进行裁切,加热平台100的两端设有沿焊带方向延伸的滑轨500,滑轨500上安装有可沿滑轨500水平移动的切刀组件400,以调整切刀组件400裁切焊带的位置。在加热平台的两端增加可移动的切刀组件400,确保焊带伸出长度不符时进行裁切,有效的增加人员作业效率及返修效果。

48.如图3所示,切刀组件400包括按压部410、弹簧420、导柱430、基座440以及刀片450,基座440的上端设有导柱430,导柱430上套设有弹簧420,弹簧420的上端抵靠按压部410,基座440的下端夹持刀片450,刀片450的两端安装在滑轨500内。本实施例采用弹簧下压的方式进行裁切,确保裁切完成后可自动恢复至原有位置。

49.为了便于手持按压部410,可在按压部410上设有手握位。

50.此外,刀片450可拆卸的安装在基座440的下方,当刀片450需要更换时,可及时更换刀片450。

51.本实施例中的滑轨500上设有便于调节切刀组件400位置的刻度尺,增加切刀组件400移动的精准性。

52.如图5所示,本实施例中的滑轨500包括固定底座510、活动部520以及弹性组件530,固定底座510固定在加热平台100上,活动部520通过弹性组件530安装在固定底座510上。切刀组件400安装在活动部520和固定底座510之间,在切刀组件400的作用力下,活动部520可跟随切刀组件400做向下运动。当切刀组件400中的弹簧420向上弹起复位时,滑轨500中的弹性组件530也会跟随弹起复位,使切刀组件400远离焊带。

53.本实用新型提供一种用于光伏组件的电池串返修工装的返修过程如下:首先,将需要返修的电池串200放置于加热平台100上,加热平台100四周预制长挡板310以及短挡板320,长挡板310以及短挡板320可防止电池串返修时移动;然后,对需要返修的电池串200进行返修,并在返修后确认电池串200的尺寸是否符合标准要求;接着,确认电池串200中的焊带伸出尺寸是否符合标准,若不符合,参照刻度将切刀组件400移动至焊带的相应位置后,按压切刀组件400对焊带进行裁切;最后,返修完成后参照模板及焊带伸出刻度确认电池串200尺寸是否符合,确认无异常后将电池串200取出放置于良品区。

54.综上所述,本实用新型的返修工装在焊带伸出位置均增加精准刻度与切刀,焊带伸出长度超出标准时,使用切刀进行裁切,可有效的加快人员作业效率,减少二次返修的发生。

55.最后,以上所述仅为本实用新型的优选实施例和非优选的实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1