一种可调式换向极绕组端部成型装置的制作方法

1.本实用新型涉及一种可调式换向极绕组端部成型装置。

背景技术:

2.扁铜线换向极绕组在行业中现有的专用设备只能进行部分绕制成型,在设备成型后需对工件端部再次进行成型,现有的成型方式存在以下不足:

3.1)操作上相对复杂

4.如图3和4所示,成型过程中先将换向极绕组安装在成型底座12,然后安装换向极绕组压板14,通过内六角螺栓13紧固,再通过成型压头11进行压装成型。成型后松开紧固换向极绕组压板的螺栓,取出换向极绕组压板,才能取出换向极绕组,操作过程繁琐。

5.2)漆膜易损伤

6.在成型过程中折弯处存在挤压,易造成漆膜易损伤。

7.3)不具备通用性

8.对于折弯处空间要求较大,最小5mm方可使用,对于相同规格不同型号的产品之间,多处有10

㎜

以内的差异时只能一一对应重新制作工装,不具备可调性,通用性较差。

9.其他现有技术中对扁铜线折弯提供了多种方法,如中国专利“一种电机绕组用扁铜线的折弯工装(授权公告号:cn 209697897 u,公开日:2019.11.29)、一种变压器扁铜线折弯工具(授权公告号:cn 207723365 u,公告日:2018.08.14)、扁铜线弯折成型装置(授权公告号:cn 206335070 u,公告日:2017.07.18)、一种扁平铜线立绕方向折弯的工装(授权公告号:cn 206215807 u,公告日:2017.06.06)”等公开的成型装置都没有涉及到该类结构的成型,同时公开的成型装置对折弯空间要求较大,不具备一定规格范围内可调节使用的通用性,只能一套装置实现一种规格的成型。

技术实现要素:

10.为解决上述技术问题,本实用新型提供了一种可调式换向极绕组端部成型装置,该可调式换向极绕组端部成型装置对绕组端部折弯处空间要求低,不受空间狭小的影响,通过对定位块以及成型块的调节,一套装置可以适用于一定范围内不同型号规格的绕组成型,通用性强。解决了原结构操作繁琐、漆膜损伤、通用性差的问题,同时降低了工装生产成本和管理成本等问题。

11.本实用新型通过以下技术方案得以实现。

12.本实用新型提供的一种可调式换向极绕组端部成型装置,包括成型底座;所述成型底座上前后分别装有第一定位块和第二定位块,成型底座底部安装有可转动的手柄组件,成型底座上一侧装有压紧板支架。

13.所述第一定位块和第二定位块对称安装。

14.所述第一定位块可沿第一定位块和第二定位块连线方向移动。

15.所述第二定位块可沿第一定位块和第二定位块连线的垂直线方向移动。

16.所述压紧板支架装在压板导柱上,压板导柱垂直于成型底座的侧面。

17.所述压板导柱上位于压紧板支架的后端位置有弹簧套装在压板导柱上,压板导柱后端固定有外六角螺母。

18.所述压紧板支架上靠内侧边沿位置装有可转动的压紧凸轮。

19.所述手柄组件通过回转芯轴可转动安装,回转芯轴在手柄组件内套装于轴承中。

20.所述成型底座中有槽,在手柄组件上通过内六角螺钉固定有成型块,成型块在成型底座的槽内围绕回转芯轴的中心进行旋转,在调节时成型块在手柄组件的水平方向上可左右移动。

21.本实用新型的有益效果在于:对绕组端部折弯处空间要求低,不受空间狭小的影响,通过对定位块以及成型块的调节,一套装置可以适用于一定范围内不同型号规格的绕组成型,通用性强。解决了原结构操作繁琐、漆膜损伤、通用性差的问题,同时降低了工装生产成本和管理成本等问题;结构简单、操作方便、成型精度高、劳动强度低,提高了加工效率,实用性、通用性广。

附图说明

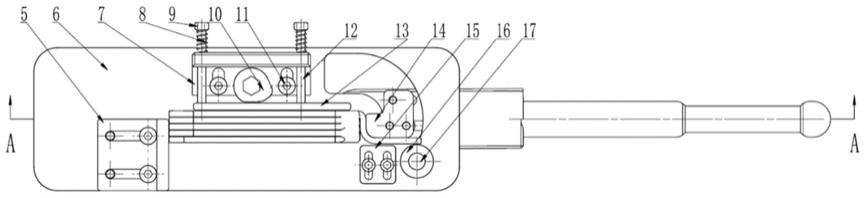

22.图1是本实用新型的结构示意图;

23.图2是图1中a

‑

a面剖视图;

24.图3是本实用新型背景技术中现有技术的结构示意图a;

25.图4是本实用新型背景技术中现有技术的结构示意图b;

26.图中:1

‑

回转芯轴,2

‑

轴承,3

‑

内六角螺钉,4

‑

手柄组件,5

‑

第一定位块,6

‑

成型底座,7

‑

压紧板支架,8

‑

弹簧,9

‑

外六角螺母,10

‑

压紧凸轮,11

‑

内六角螺栓,12

‑

压板导柱,13

‑

压板,14

‑

成型块,15

‑

第二定位块,16

‑

轴承,17

‑

轴承支柱,11

‑

成型压头,12

‑

成型底座,13

‑

内六角螺栓,14

‑

换向极绕组压板。

具体实施方式

27.下面进一步描述本实用新型的技术方案,但要求保护的范围并不局限于所述。

28.实施例1

29.如图1、图2所示的一种可调式换向极绕组端部成型装置,包括成型底座6;所述成型底座6上前后分别装有第一定位块5和第二定位块15,成型底座6底部安装有可转动的手柄组件4,成型底座6上一侧装有压紧板支架7。

30.实施例2

31.基于实施例1,并且,所述第一定位块5和第二定位块15对称安装。

32.实施例3

33.基于实施例2,并且,第一定位块5可沿第一定位块5和第二定位块15连线方向移动。

34.实施例4

35.基于实施例2,并且,第二定位块15可沿第一定位块5和第二定位块15连线的垂直线方向移动。

36.实施例5

37.基于实施例1,并且,压紧板支架7装在压板导柱12上,压板导柱12垂直于成型底座6的侧面。

38.实施例6

39.基于实施例5,并且,压板导柱12上位于压紧板支架7的后端位置有弹簧8套装在压板导柱12上,压板导柱12后端固定有外六角螺母9。

40.实施例7

41.基于实施例1,并且,压紧板支架7上靠内侧边沿位置装有可转动的压紧凸轮10。

42.实施例8

43.基于实施例1,并且,手柄组件4通过回转芯轴1可转动安装,回转芯轴1在手柄组件4内套装于轴承2中。

44.实施例9

45.基于实施例1,并且,成型底座6中有槽,在手柄组件4上通过内六角螺钉3固定有成型块14,成型块14在成型底座6中的槽内围绕回转芯轴1的中心进行旋转,在调节时成型块14在手柄组件4的水平方向上可左右移动。

46.上述实施例的一般组装过程为:

47.1)将回转芯轴序1压装到成型底座6上;

48.2)装入一颗轴承2,将手柄组件4装入回转芯轴1,再装入轴承2,并用螺母锁紧;

49.3)将成型块14装入手柄组件4并用内六角螺钉3紧固;

50.4)将第一定位块5、第二定位块15、压紧板支架7安装在底座上,并根据产品尺寸结构进行调整相应位置;

51.5)安装其余零部件。

52.一般使用过程为:

53.1)根据产品尺寸结构进行调整第一定位块5、第二定位块15、压紧板支架7、成型块14到相应位置;

54.2)将成型边放置;

55.3)旋转手柄组件即可实现成型;

56.4)成型后手柄组件复位,取出工件即可完成加工。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1