一种减少磁粉用量的可印刷柔性膜片材料的制作方法

1.本实用新型属于磁性材料领域,尤其涉及一种减少磁粉用量的可印刷柔性膜片材料。

背景技术:

2.尹有祥、孙岩的《铁的氧化物和铁氧体磁性材料》一文叙述了铁的氧化物在铁氧体磁性材料中所起的作用,针对我国fe2o3(俗称铁红)资源短缺情况,如何适应磁性材料发展需求,如何有效利用铁红自然资源成为相关行业时刻需面对的当务之急,本技术方案提供一种保持吸力减少磁粉用量的柔性膜片材料,引导磁性材料膜片生产领域有效减少铁矿石的消耗,保护地球资源并能持续发展。

3.公告号为cn105869519b一种悬挂式磁性pop广告材料及制备方法,该发明公开了的广告材料包括柔性永磁层,设置在柔性永磁层两侧的广告膜片层。芯层永磁的两外侧磁面单独充磁后,与面层的软磁面互吸,磁吸发生在永磁芯层和软磁面层,本其目的是通过磁吸实现面层与芯层随意离合,实现可随意更换广告膜片层,而芯层保留下来继续使用,减少废弃物,这也是节约磁性耗材的一种方式。

4.申请号cn200820045477.1,一种磁性挂图,该实用新型提供一种磁性挂图,包括挂图、磁性片,所述磁性片连结有粘胶层或不干胶层;所述挂图包括擦写层、印刷层及金属层,所述擦写层、金属层分别连结于印刷层的外侧和内侧,所述磁性片与挂图的金属层吸附连接。本磁性挂图的表面可擦写,可在教学、演讲等场合中随心所欲地擦写使用而不会破坏挂图的图案;可拆地贴附于墙壁或黑板等平面上,不需要打孔、打钉等破坏墙面的操作;本磁性挂图的磁吸性悬挂方式使挂图易贴易揭,使用非常方便,适用性较好。但是该方案没有涉及节约磁性原材料的消耗。

5.以上是现有技术的涂敷软磁面和永磁面在膜片材料中常见的离型式的搭配,其磁力吸附发生在该两膜片接壤面上,以实现随意更换涂敷的软磁面即展示面,或者虽然用贴合等方式一体化了,但为的是吸附涂敷软磁面外的物体,其技术方案都没有涉及到减少磁性原材料消耗的主题。

6.本技术技术方案在可印刷柔性磁性膜片材料领域首创实现了在吸力大小保持不变的条件下,同比现有技术膜片磁性材料用量,本技术方案具体实施例所用磁性材料之和只有现有技术膜片磁性粉体用量的41

‑

56%,大幅减少了铁粉和铁氧体的相同原材料铁矿石的消耗量,其对磁性生产行业的引导作用是不可估量的。

7.这里对各向异性磁性材料说明和定义,磁晶各向异性磁性材料,在磁性物质中,自发磁化主要来源于自旋间的交换作用,这种交换作用本质上是各向同性的,如果没有附加的相互作用存在,在晶体中,自发磁化强度可以指向任意方向而不改变体系的内能。实际上在磁性材料中,自发磁化强度总是处于一个或几个特定方向,该方向称为易轴。晶体具有磁化易轴和难轴,在晶体的不同晶向上,磁性能不同,称为磁晶各向异性。所述各向异性铁氧体磁粉即为磁晶各向各向异性铁氧体磁粉,所述各向同性铁氧体磁粉即为磁晶各向同性铁

氧体磁粉。

技术实现要素:

8.一种减少磁粉用量的可印刷柔性膜片材料,由紧密贴合的柔性各向异性永磁磁胶层和涂敷了软磁层的装饰、可印刷或擦写的柔性膜片层组成,所述柔性各向异性永磁磁胶层的另一侧面为平面线性多极充磁面,涂敷面为贴合面。

9.所述柔性各向异性永磁磁胶层的成型方式为同步脉冲磁场取向成型或者同步压延机械取向成型。

10.所述软磁层为软磁材料粉体为填料的涂敷而成的改性聚合物软磁层。

11.所述软磁材料为纯铁、低碳钢、铁硅系合金、铁铝系合金、铁硅铝系合金、镍铁系合金、铁钴系合金、软磁铁氧体、非晶软磁合金、微晶软磁合金、纳米晶软磁合金及含有杂质的上述材料中的一种。

12.所述涂敷的基体组分为eva乳液、vae乳液、丙苯乳液、硅丙乳液、纯丙乳液、醋丙乳液、聚氨酯乳液中的一种。

13.所述涂敷方式为辊涂、刀刮、丝印之一。

14.所述柔性各向异性永磁磁胶层为各向异性永磁材料粉体为填料的柔性改性高分子聚合物层。

15.所述各向异性永磁材料为各向异性铝镍钴系永磁合金、各向异性铁钴系永磁合金、各向异性永磁铁氧体、各向异性稀土永磁材料中的一种。

16.所述柔性各向异性永磁磁胶层为柔性各向异性铁氧体永磁磁胶层。

17.所述涂敷了软磁层的装饰、可印刷或书写的柔性膜片层为涂布铁粉的柔性膜片层。

18.所述柔性各向异性铁氧体永磁磁胶层厚度为0.20mm~0.30mm,所述涂布铁粉的厚度为0.08mm~0.15mm。

19.所述柔性各向异性铁氧体永磁磁胶层密度为3.6

±

0.2g/cm3,所述涂布铁粉的密度为2.8

±

0.3g/cm3。

20.所述柔性各向异性永磁磁胶层的另一侧面为安装接触面,方式为磁吸、磁吸加胶粘之一。

21.所述柔性各向异性永磁磁胶层的另一侧面设置uv保护层或胶粘层。

22.所述装饰、可印刷或书写的柔性膜片为纸类、皮革类、纺织品类、可印刷或书写的塑料薄膜类中的一种。

23.所述涂敷了软磁层的装饰、可印刷或书写的柔性膜片层中的装饰、可印刷或擦写柔性膜片层厚度为0.02mm~0.40mm。

24.有益效果

25.1.本技术方案具体实施例同比对比例1、2、3,吸力维持一样的条件下,磁性材料使用总重量和磁性层单位重量、厚度百分比大幅下降,因而有效减少了铁矿石原料的耗损,从而引导磁性行业更有效地利用铁矿石资源。详细参照表6及其分析和结论。

26.2.本技术方案具体实施例中涂布铁粉软磁层紧密贴合在柔性各向异性铁氧体永磁层的一侧,在磁场中涂布铁粉层有助于聚集吸力线,膜片的吸力得以提高;对比例中实施

安装前都是各自独立的一层,现有技术利用的也正是这种磁吸的离合结构,实现膜片印刷和更换的便利,但无法助力提高吸力;且本技术方案涂敷方式,厚度薄、密度小,有效减少了软磁铁粉的用量,更取得了膜片材料维持柔软的意想不到的功能。

27.3.本技术方案膜片材料整体在减少铁氧体用量的同时,更是取得预想不到的效果:膜片整体厚度得以减少,重量减轻,膜片安装效果更牢固,减小了运输和储存成本。

28.4.本技术方案各向异性磁粉替代各向同性磁粉,通过成型过程中的同步磁场或机械取向,后续的进一步的磁场取向和充磁,同样质量的磁性原材料的消耗却能实现更高的磁性能,更能有效利用铁矿石资源,量产容易,实施容易,值得推广应用。

附图说明

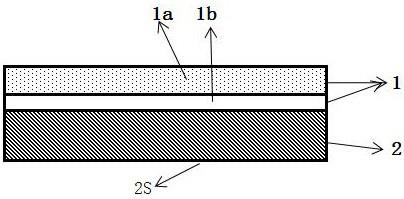

29.图1,本技术方案产品结构示意图,1是涂敷了软磁层的装饰、可印刷或擦写柔性膜片层,1a为装饰、可印刷或擦写柔性膜片,1b为涂敷的软磁层;2为柔性各向异性永磁磁胶层;1和2充磁前已经贴合;2s为充磁和安装面。

30.图2,对比例产品结构示意图,1是涂敷了软磁层的装饰、可印刷或擦写柔性膜片,1a为装饰、可印刷或擦写柔性膜片,1b为涂敷的软磁层;2’为柔性各向同性永磁磁胶层;2s’为充磁面,2s’面在充磁后与1s’面磁吸。

31.图3,膜片材料所采用的沿着压延方向进行的平面线性多极充磁磁场取向效果示意图。

具体实施方式

32.以下结合说明书附图和具体实施例、对比例对本实用新型技术方案作进一步阐述说明,任何对本技术方案的没有达到显著技术效果的非创造性的添加、装饰、利用都将落入本技术方案的保护范围。

33.具体实施例1、2、3

34.参照图1,一种减少磁粉用量的可印刷柔性膜片材料,由紧密连接的柔性各向异性永磁铁氧体磁胶层2和涂敷了铁粉层的装饰、可印刷或擦写柔性膜片层1组成,1a为记录表格中的涂布基材,分别为:fp

‑

370、260μmp;1b为涂布铁粉层;所述各向异性永磁铁氧体磁胶层和柔性膜片的涂布铁粉层面相贴合,所述各向异性铁氧体永磁磁胶层的另一侧面为平面线性多极充磁面;所述涂布铁粉层1b为软磁铁粉粉体为填料的涂敷而成的改性聚合物软磁层;所述涂敷的基体组分eva乳液、vae乳液、丙苯乳液、硅丙乳液、纯丙乳液、醋丙乳液、聚氨酯乳液中的一种;所述涂敷方式为刀刮;所述各向异性铁氧体磁胶层为各向异性铁氧体粉体为填料的柔性改性高分子聚合物层;其最大磁能积为1.40

±

0.05mgoe;密度为3.6

±

0.2g/cm3,厚度分别为0.20mm、0.25mm、0.30mm;涂布铁粉层的厚度分别为0.10mm、0.12mm;密度为2.8

±

0.3 g/cm3;所述各向异性铁氧体磁胶层的外侧面2s设置了uv保护层,为平面线性多极充磁面。

35.测量该膜片材料充磁面2s上的吸力和表磁,结果记录于表1,测量该膜片材料的各层厚度和膜片单位面积重量,结果记录于表2.

36.对比例1、2、3

37.参照图2,与具体实施例不同之处在于2’为柔性各向同性永磁磁胶层,为各向同性

铁氧体粉体为填料的改性聚合物材料层,其最大磁能积为0.65

±

0.05mgoe,充磁面2s’平面多极线性充磁后与柔性膜片层1的1s’面磁吸,测量该膜片材料充磁面2s’上的表磁和吸力最大值、单位面积重量、厚度,结果记录于表3。

38.[0039][0040]

[0041]

表1、2、3备注:

[0042]

1.fp

‑

370为厚度为0.02mm到0.2mm的pet膜或者pp膜片。

[0043]

2.260μmpp为厚度为0.26mm的pp膜片。

[0044]

3.表1、2、3吸力和表磁的后续分析数据都采用3天后的趋于稳定的数值。

[0045]

4.1.5mm、2.0mm磁距为在本技术技术方案的永磁层另外一面即安装面上进行平面线性多极充磁磁距,后续分析数据,等于或小于3.0mm厚度采用1.5mm磁距的数据,表3厚度都大于0.3mm,采用的是2.0mm磁距的数据。

[0046]

实施例和对比例数据结果分析和结论:

[0047]

1.本技术方案3个实施例与对比例3个的吸力和表磁一一对应,大小相当,详见下表4。

[0048][0049]

2.本实施例3个涂布铁粉层,紧密贴合在各向异性磁胶层的背后,聚集了发散的磁力线,较未贴合,充磁面的吸力和表磁都有大幅的增加,吸力增加66%以上,表磁增加27%以上,同时可以看出,随着各向异性永磁铁氧体厚度的增加,相同厚度的涂布铁粉所起的作用呈现下降的趋势,详见下表5.

[0050][0051]

3.吸力大小相当条件下,本技术方案和对比例厚度和单位面积重量对比如下,详见表6:

[0052]

膜片的所含磁性层厚度,考虑了涂布铁粉层厚度后,厚度减少百分比为:实施例1为36%以上、实施例2为47%以上、实施例3为53%以上;不考虑了涂布铁粉层厚度后,即只是比较各向同性、各向异性永磁层厚度减少百分比:实施例1为60%、实施例2为64%、实施例3为67%。

[0053]

单位面积膜片重量,考虑了涂布铁粉层厚度后,重量减少百分比为:实施例1为减少41%以上、实施例2减少为51%、实施例3减少为56%;不考虑了涂布铁粉层厚度后,即只是比较各向同性、各向异性永磁层重量减少百分比:实施例1为60%、实施例2为64%、实施例3为67%。

[0054]

结论:较对比例,本技术方案采用了各向异性磁粉的磁胶,充磁面设在紧密贴合了涂敷方式形成的软磁层的各向异性磁胶的外侧,结果是,较同等吸力的各向同性磁胶层,本技术方案膜片产品的磁性层厚度大幅下降,磁性层重量大幅下降,铁粉、各向异性铁氧体、各向同性铁氧体都源于原材料铁矿石,因而本技术方案大幅提高的铁矿石的利用率;且涂敷层居于膜片芯层位置,密度小2.8g/cm3,厚度薄,只有0.10

‑

0.12mm,膜片的柔性不因中间涂胶层的增加而下降。

[0055][0056]

备注:

[0057]

1.厚度的比较即为本技术方案(涂布铁粉+异性铁氧体)与对比例(永磁层同性铁氧体)厚度减少的百分比:

[0058]

厚度差(涂布铁粉+异性铁氧体

‑

永磁层同性铁氧体)*100/厚度(永磁层同性铁氧体)。

[0059]

2. 重量的比较即为本技术方案(涂布铁粉+异性铁氧体)与对比例(永磁层同性铁氧体)重量减少的百分比:

[0060]

单位面积重量差(涂布铁粉+异性铁氧体

‑

永磁层同性铁氧体)*100/单位面积重量(永磁层同性铁氧体)。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1