一种锂电池生产用直线式注液机的制作方法

1.本实用新型涉及锂电池加工技术领域,具体涉及一种锂电池生产用直线式注液机。

背景技术:

2.目前,锂电池已经广泛地运用于各个行业,如手机、平板、笔记本、台式电脑、电动轿车、电动公交车等等。消费者对锂电池的需求量非常大,而且对锂电池的质量要求是越来越高。锂电池在生产的过程中,需要通过其上开设的注液孔注入电解液,现有的锂电池注液加工设备,在对锂电池进行注液时,由于锂电池固定不稳而容易造成电解液发生泄漏,同时注液口在不用时容易被外界污染。

技术实现要素:

3.为克服现有技术所存在的缺陷,现提供一种锂电池生产用直线式注液机,以解决现有锂电池注液加工设备,在对锂电池进行注液时,由于锂电池固定不稳而容易造成电解液发生泄漏,同时注液口在不用时容易被外界污染的问题。

4.为实现上述目的,提供一种锂电池生产用直线式注液机,包括:

5.注液机构,设置在吊板顶部以及底部,注液机构包括注液泵、电磁阀和一级plc控制器;

6.防护机构,设置在注液机构下方,防护机构包括挡罩、弹簧、弹簧固定座和挡板;

7.夹持机构,设置在支架左右侧板的内壁上,夹持机构包括一级气缸、夹板和夹槽;

8.限位机构,设置在支架左右侧板的内侧壁前后两侧,限位机构包括光电感应开关、二级气缸、限位板和二级plc控制器。

9.进一步的,所述支架的顶板顶面设置有电解液盛放槽,支架顶板底面前后两端安装有液压缸,液压缸的液压推杆底端与吊板顶面前后两端固定连接。

10.进一步的,所述注液机构的注液泵等距设置在吊板顶面,注液泵的抽液管与电解液盛放槽底面连通,注液泵的输液管穿过吊板顶面的管孔伸至吊板下方,输液管上设置有电磁阀,一级plc控制器分别与输液管上的电磁阀电性连接。

11.进一步的,所述防护机构的挡罩固定套设在注液泵输送管的下端,挡罩呈圆筒形结构,挡罩底部内侧前后左右四个端点位置分别安装有弹簧固定座,挡板外端分别与弹簧固定座活动连接,挡板呈四分之一扇形结构,弹簧设置在弹簧固定座的转轴上,弹簧的一端与挡罩的内侧壁相抵,弹簧的另一端与挡板的外端顶面相抵。

12.进一步的,所述载物板呈矩形板结构,锂电池放置在载物板顶面等距设置的凹槽内,载物板置于输送滚筒顶面,夹持机构的夹板设在锂电池的上端左右两侧,夹板的内侧面开设有与锂电池匹配的半圆形凹槽,半圆形凹槽内侧设置有缓冲垫,夹板外侧前后两侧分别与一级气缸的活塞杆固定连接,一级气缸安装在支架左右侧板内壁上。

13.进一步的,所述限位机构的光电感应开关设置在支架右侧板的前侧内壁上,光电

感应开关设置有二级plc控制器,光电感应开关分别与一级plc控制器和二级plc控制器电性连接,二级气缸分别设置在一级气缸的前后两侧,二级气缸的活塞杆前端固定连接有限位板,二级plc控制器分别与二级气缸和一级气缸电性连接。

14.本实用新型的有益效果在于,本实用新型的锂电池生产用直线式注液机利用夹持机构对锂电池进行夹持,避免锂电池在注液过程中发生晃动而造成电解液泄漏,同时利用防护机构对注液口进行遮挡防护,避免注液口在不用时被外界污染,解决了现有的锂电池注液加工设备,在对锂电池进行注液时,由于锂电池固定不稳而容易造成电解液发生泄漏,同时注液口在不用时容易被外界污染的问题。

附图说明

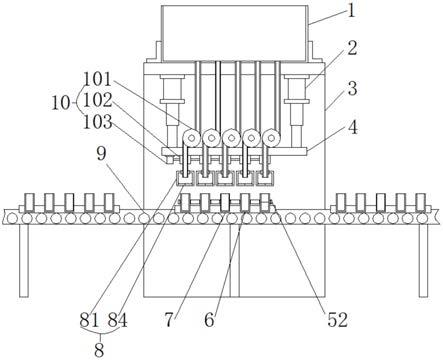

15.图1为本实用新型实施例的注液机构剖视结构示意图;

16.图2为本实用新型实施例的防护机构俯视放大结构示意图;

17.图3为本实用新型实施例的夹持机构俯视结构示意图;

18.图4为本实用新型实施例的限位机构左视结构示意图;

19.图5为本实用新型实施例的防护机构正视剖视部分放大结构示意图。

20.1、电解液盛放槽;2、液压缸;3、支架;4、吊板;5、夹持机构;51、一级气缸;52、夹板;53、夹槽;6、锂电池;7、载物板;8、防护机构;81、挡罩;82、弹簧;83、弹簧固定座;84、挡板;9、输送滚筒;10、注液机构;101、注液泵;102、电磁阀;103、一级plc控制器;11、限位机构;111、光电感应开关;112、二级气缸;113、限位板;114、二级plc控制器。

具体实施方式

21.以下通过特定的具体实例说明本实用新型的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本实用新型的其他优点与功效。本实用新型还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本实用新型的精神下进行各种修饰或改变。

22.参照图1至图5所示,本实用新型提供了一种锂电池生产用直线式注液机,包括:夹持机构5、防护机构8、注液机构10和限位机构11。

23.具体的,注液机构10设置在吊板4顶部以及底部,注液机构10包括注液泵101、电磁阀102和一级plc控制器103。

24.防护机构8设置在注液机构10下方,防护机构8包括挡罩81、弹簧82、弹簧固定座83和挡板84。

25.夹持机构5设置在支架3左右侧板的内壁上,夹持机构5包括一级气缸51、夹板52和夹槽53。

26.限位机构11设置在支架3左右侧板的内侧壁前后两侧,限位机构11包括光电感应开关111、二级气缸112、限位板113和二级plc控制器114。

27.现有锂电池注液加工设备,在对锂电池6进行注液时,由于锂电池6固定不稳而容易造成电解液发生泄漏,同时注液口在不用时容易被外界污染。因此,本实用新型的锂电池生产用直线式注液机利用夹持机构5对锂电池6进行夹持,避免锂电池6在注液过程中发生晃动而造成电解液泄漏,同时利用防护机构8对注液口进行遮挡防护,避免注液口在不用时

被外界污染,解决了现有的锂电池注液加工设备,在对锂电池6进行注液时,由于锂电池6固定不稳而容易造成电解液发生泄漏,同时注液口在不用时容易被外界污染的问题。

28.在本实施例中,夹持机构5设置在支架3左右侧板的内壁上,夹持机构5包括一级气缸51、夹板52和夹槽53,注液机构10设置在吊板4顶部以及底部,注液机构10包括注液泵101、电磁阀102和一级plc控制器103,限位机构11设置在支架3左右侧板的内侧壁前后两侧,限位机构11包括光电感应开关111、二级气缸112、限位板113和二级plc控制器114。

29.作为一种较佳的实施方式,支架3的顶板顶面设置有电解液盛放槽1,支架3顶板底面前后两端安装有液压缸2,液压缸2的液压推杆底端与吊板4顶面前后两端固定连接,注液机构10的注液泵101等距设置在吊板4顶面,注液泵101的抽液管与电解液盛放槽1底面连通,注液泵101的输液管穿过吊板4顶面的管孔伸至吊板4下方,输液管上设置有电磁阀102,一级plc控制器103分别与输液管上的电磁阀102电性连接,载物板7呈矩形板结构,锂电池6放置在载物板7顶面等距设置的凹槽内,载物板7置于输送滚筒9顶面,夹持机构5的夹板52设在锂电池6的上端左右两侧,夹板52的内侧面开设有与锂电池6匹配的半圆形凹槽,半圆形凹槽内侧设置有缓冲垫,夹板52外侧前后两侧分别与一级气缸51的活塞杆固定连接,一级气缸51安装在支架3左右侧板内壁上,限位机构11的光电感应开关111设置在支架3右侧板的前侧内壁上,光电感应开关111设置有二级plc控制器114,光电感应开关111分别与一级plc控制器103和二级plc控制器114电性连接,二级气缸112分别设置在一级气缸51的前后两侧,二级气缸112的活塞杆前端固定连接有限位板113,二级plc控制器114分别与二级气缸112和一级气缸51电性连接,当载物板7被输送至光电感应开关111位置时,二级气缸112带动限位板113将载物板7挡住,同时拉住后侧载物板7,接着一级气缸51带动夹板52将锂电池6的左右两侧夹持住,从而避免锂电池6在注液机构10进行注液时发生晃动而将电解液泄漏,提高了锂电池6的加工效率。

30.在本实施例中,防护机构8设置在注液机构10下方,防护机构8包括挡罩81、弹簧82、弹簧固定座83和挡板84。

31.作为一种较佳的实施方式,防护机构8的挡罩81固定套设在注液泵101输送管的下端,挡罩81呈圆筒形结构,挡罩81底部内侧前后左右四个端点位置分别安装有弹簧固定座83,挡板84外端分别与弹簧固定座83活动连接,挡板84呈四分之一扇形结构,弹簧82设置在弹簧固定座83的转轴上,弹簧82的一端与挡罩81的内侧壁相抵,弹簧82的另一端与挡板84的外端顶面相抵,当注液机构10的液压缸2向下推动吊板4进行注液时,挡板84首先接触锂电池6顶部,接着在弹簧82的作用下挡板84向上收起,从而使得锂电池6顶部进入挡罩81内部进行注液,待注液完成后液压缸2带动吊板4上升,挡板84在弹簧82的作用下回到原位从而将注液泵101的输送管的注液口遮挡住,避免被外界污染。

32.本实用新型的锂电池生产用直线式注液机可有效解决现有锂电池注液加工设备,在对锂电池进行注液时,由于锂电池固定不稳而容易造成电解液发生泄漏,同时注液口在不用时容易被外界污染的问题,适用于锂电池的注液。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1