一种用于传导冷却磁控拉单晶超导磁体的制作方法

1.本实用新型属于磁控拉单晶应用技术领域,具体涉及一种用于传导冷却磁控拉单晶超导磁体。

背景技术:

2.高纯单晶硅广泛应用于太阳能电池、集成电路、半导体等行业,是光伏发电、电子信息等高新技术产业的关键材料之一,在保障能源、信息、国家安全方面具重要的战略地位。然而,由于磁拉单晶技术的核心部件—大型超导强磁体装置,其设计技术难度高、加工制造难度大、成本和风险居高不下等原因,导致国内缺乏相关基础研究和技术积累,该项技术被日、美、德等国完全垄断。

3.根据已有的文献调研可知,截止目前,磁控拉单晶用超导磁体领域,由于单晶硅加工制备的区域性及垄断性,导致目前国外研制单位主要为日本的住友(sumitomo),东芝(toshiba)及日本超导技术公司(jastec)等企业,同时该领域磁体制备技术几乎完全处于保密、封锁状态。国内单晶硅相关研究虽与日本同时起步,但就目前总体而言,生产技术水平仍然相对较低,国内消耗的大部分集成电路及其硅片仍然依赖进口。但经过多年的积累与发展正迎头赶上,近几年也有相关专利进行了保护申请,如公开号为(cn103106994a)专利文献,提出的一种用于磁控直拉单晶用mgb2超导磁体;公开号为(cn110136915a)的专利文献提出一种超导磁体和磁控直拉单晶设备,然而,以前的磁体大都存在如下问题,冷却采用液氦的方式或者直接采用g-m制冷机热传导的方式对磁体进行降温冷却,采用液氦冷却方式,由于液氦为稀缺资源导致成本非常高昂,采用g-m制冷机热传导直接冷方式,所需要的降温时间非常长,根据磁体冷体的质量,一般8英寸和12英寸的超导磁体降温需要14~20天的时间,降温时间成本非常高,是目前磁体使用过程中面临的一个较为严重的影响生产效率的问题。同时,由于实际运行过程中,也难免因各种情况导致磁体失超,从而使得超导磁体温度升高,因此也需要再次降温到超导磁体运行临界温度以下。所以,超导磁体的降温时间长、短,实际将会严重影响磁体在实际生产中的使用效率。

技术实现要素:

4.为克服上述现有技术的不足,本实用新型的目的在于提供一种用于传导冷却磁控拉单晶超导磁体,引入热管,从而提高磁体的冷却效率,缩短磁体从室温冷却到超导线材临界运行温度以下的时间,降低时间成本提高磁体生产效率。

5.为实现上述目的,本实用新型采用的技术方案是:一种用于传导冷却磁控拉单晶超导磁体,包括有线圈骨架,线圈骨架的圆弧段与左右线圈导冷连接装置相连;左右线圈导冷连接装置的上侧设有冷屏导冷装置,左右线圈导冷连接装置的下侧设有线圈导冷装置;用热管将g-m制冷机一级冷头与g-m制冷机二级冷头相连;冷屏导冷装置8上侧与g-m制冷机相连。

6.所述的热管上端设有热管上端连接导冷件,下端设有热管下端连接导冷件;热管

上端连接导冷件下部与热管高温端冷凝器相连,热管高温端冷凝器位于热管腔体中;热管下端连接导冷件上部与热管下端换热器相连,热管下端换热器位于热管腔体中;热管腔体上端与热管冷凝器气体导入管相连通。

7.所述的热管上端连接导冷件和热管下端连接导冷件的热传导系数为200~700w/m*k。

8.所述的热管上端连接导冷件和热管高温端冷凝器的材料采用高纯无氧铜或高纯铝。

9.所述的热管腔体的上、下两端的材料的热传导系数为0.1~1w/m*k。

10.所述的热管腔体上、下两端的材料采用不锈钢、黄铜、铍铜或者钛合金。

11.所述的热管上端连接导冷件和热管下端连接导冷件的导冷结构采用多层嵌套结构。

12.所述的热管冷凝器气体导入管依次穿过热管上端连接导冷件、热管高温端冷凝器。

13.本实用新型的有益效果是:

14.1)在马鞍形线圈结构基础上引入热管的设计概念,采用热管将g-m制冷机的一级冷头与二级冷头连接起来,利用一级冷头制冷功率大的特点,当超导线圈温度较高时,热管中的气体将一级冷头与二极冷头连接起来,使得线圈的降温可以借助g-m制冷机一级冷头远远大于二级冷头的冷量,从而加快线圈冷却的速度,提高冷却效率。当超导线圈温度低于充入气体的液化温度时,热管低温端会将气体液氦、甚至凝固,使热管中形成类真空形式,将一级冷头与二级冷头断开,这样又避免了低温时,一级冷头影响二级冷头降温的问题。

15.2)马鞍形线圈结构,使得单位磁场强度情况下超导线使用量更少、因此磁体的电感及储能相对传统的磁控拉单晶磁体更小,便于失超保护。同时,在磁体失超后,磁体部分储能将在室温端进行卸能,因此相对与传统磁体温度上升会低非常多,再借助热管便于短时间采用g-m制冷机降低线圈的温度,恢复磁体的磁场,避免影响拉单晶的生产质量、效率。

16.3)所述的热管上端连接导冷件和热管下端连接导冷件采用热传导系数较高的材料,如高纯无氧铜、高纯铝等材料,上、下端部的连接腔体材料采用热传导系数非常小的,不锈钢、黄铜、铍铜或者钛合金材料等。同时,上、下端部换热器的导冷结构采用多层嵌套结构,增加与气体的换热面积,提高换热效率,采用本专利申请的技术降温时间将会缩短一半以上。

17.4)热管与g-m制冷机的连接,热管与g-m制冷机一、二级冷头导冷板采用螺栓连接,但是考虑到不同材料冷缩热膨胀系数不一致,导致g-m制冷机冷头受力,连接结构中将引入柔性结构,如但不限于波纹管、软连接等结构。

18.本实用新型的磁体相对于传统的磁拉单晶超导磁体可以提供更高的冷却效率,大大缩短磁体的从室温降温至超导临界温度的冷却时间。同时,本实用新型的方法也可以较好的解决磁控拉单晶实际生产过程中因突发情况,或者磁体维护导致磁体回温后降温时间过长的得影响生产效率的问题,为更好的推动单晶硅制备磁体的国产化,批量化、稳定性以及高效使用等问题上具有重要的现实需求。

19.通过本实用新型,申请人的一种用于传导冷却磁控拉单晶超导磁体新型冷却方法,在马鞍形新型的超导线圈结构的基础上,引入热管的设计概念,采用热管将g-m制冷机

的一级冷头与二级冷头连接起来,利用一级冷头制冷功率大的特点,当超导线圈温度较高时,热管中的气体将一级冷头与二极冷头连接起来,使得线圈的降温可以借助g-m制冷机一级冷头远远大于二级冷头的冷量,从而加快线圈冷却的速度,提高冷却效率,相关数据表明冷却时间将会相对传统的直接采用g-m制冷机冷却时间至少缩短一半以上,从而大大的提高了单晶硅磁体的生产使用效率。

附图说明

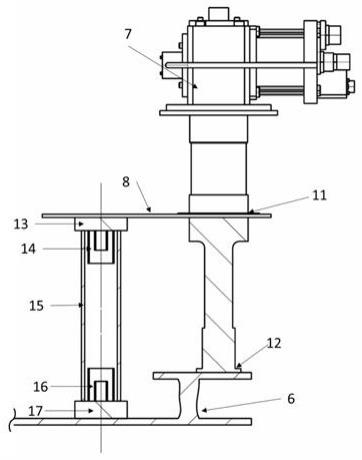

20.图1热管冷却方式的传导冷新型磁控拉单晶超导磁体总图。

21.图2热管冷却方式的磁体侧视图。

22.图3 热管与制冷机组件的连接示意图。

23.图4 热管组成结构及运行原理示意图。

24.图中:1、磁屏蔽铁轭;2、真空外杜瓦;3、冷屏;4、线圈骨架;5、超导线圈;6、线圈导冷装置;7、g-m制冷机;8、冷屏导冷装置;9、热管;10、左右线圈导冷连接件;11、g-m制冷机一级冷头;12、g-m制冷机二级冷头;13、热管上端连接导冷件;14、热管高温端冷凝器;15、热管腔体;16、热管下端换热器;17、热管下端连接导冷件;18、热管冷凝器气体导入管。

具体实施方式

25.下面结合具体实施例和附图对本实用新型作进一步详细说明

26.一种用于传导冷却磁控拉单晶超导磁体,包括有线圈骨架4,线圈骨架4的圆弧段与左右线圈导冷连接装置10相连;左右线圈导冷连接装置10的上侧设有冷屏导冷装置8,左右线圈导冷连接装置10的下侧设有线圈导冷装置6;用热管9将g-m制冷机一级冷头11与g-m制冷机二级冷头12相连;冷屏导冷装置8上侧与g-m制冷机7相连。

27.所述的热管9上端设有热管上端连接导冷件13,下端设有热管下端连接导冷件17;热管上端连接导冷件13下部与热管高温端冷凝器14相连,热管高温端冷凝器14位于热管腔体15中;热管下端连接导冷件17上部与热管下端换热器16相连,热管下端换热器16位于热管腔体15中;热管腔体15上端与热管冷凝器气体导入管18相连通。

28.所述的热管上端连接导冷件13和热管下端连接导冷件17的热传导系数为200~700w/m*k。

29.所述的热管上端连接导冷件13和热管高温端冷凝器14的材料采用高纯无氧铜或高纯铝。

30.所述的热管腔体15的上、下两端的材料的热传导系数为0.1~1w/m*k。

31.所述的热管腔体15上、下两端的材料采用不锈钢、黄铜、铍铜或者钛合金。

32.所述的热管上端连接导冷件13和热管下端连接导冷件17的导冷结构采用多层嵌套结构。

33.所述的热管冷凝器气体导入管18依次穿过热管上端连接导冷件13、热管高温端冷凝器14。

34.一种用于传导冷却磁控拉单晶超导磁体的冷却方法,包括以下步骤:

35.步骤1,设置冷却磁控拉单晶超导磁体,具体做法是:

36.将马鞍形超导线圈5左、右对称设置,超导线圈5绕制在线圈骨架4上面,线圈骨架4

的圆弧段与左右线圈导冷连接装置10相连;左右线圈导冷连接装置10的上侧设有冷屏导冷装置8,左右线圈导冷连接装置10的下侧设有线圈导冷装置6;用热管9将g-m制冷机一级冷头11与g-m制冷机二级冷头12相连;冷屏导冷装置8上侧与g-m制冷机7相连;热管9上端设有热管上端连接导冷件13,下端设有热管下端连接导冷件17;热管上端连接导冷件13下部与热管高温端冷凝器14相连,热管高温端冷凝器14位于热管腔体15中;热管下端连接导冷件17上部与热管下端换热器16相连,热管下端换热器16位于热管腔体15中;热管腔体15上端与热管冷凝器气体导入管18相连通;

37.步骤2,当磁控拉单晶磁体运行时,通过热管冷凝器气体导入管18,将气体充入到热管中,根据热管的具体参数设置1~2mpa的压力值,使用真空机组对真空杜瓦2抽真空,当真空度达到10-2

pa量级时,打开g-m制冷机对测试样品进行冷却;

38.步骤3,在降温前期当超导线圈温度较高,热管中的气体将一级冷头11与二极冷头12连接起来,甚至当g-m制冷机的温度低于气体的液化温度时,热管的热管高温端冷凝器14将气体液化,液化的气体因重力滴入热管下端连接导冷件17,使超导线圈的降温借助g-m制冷机一级冷头远远大于g-m制冷机二级冷头的冷量,从而加快超导线圈冷却的速度,提高冷却效率;当超导线圈温度低于充入气体的液化温度时,热管下端连接导冷件17将气体液氦、甚至凝固,使热管中形成真空形式,将g-m制冷机一级冷头与g-m制冷机二级冷头断开,这样可避免低温时g-m制冷机一级冷头高温影响g-m制冷机二级冷头降温的问题,最终实现超导线圈的快速降温冷却。

39.所述的气体采用惰性气体,包括但不限于氮气、氩气、氖气。

40.g-m制冷机二级冷头与线圈导冷件6;冷屏导冷装置8

41.系统组成:本专利中的一种用于传导冷却磁控拉单晶超导磁体新型冷却方法,由如图1所示的部件结构所组成,首先,本磁体由马鞍形超导线圈5构成左、右对称的结构如图,超导线圈5绕制在线圈骨架4上面,线圈骨架4为线圈提供结构支撑,抵抗运行时电磁力所导致的线圈变形,同时线圈骨架4也充当了超导线圈的导冷部件,通过g-m制冷机二级冷头与线圈导冷件6与g-m制冷二级冷头12进行连接,如图2所示,由于g-m制冷机在低温下的冷量较低,为保证超导线圈能被冷却到超导线材临界温度以下,首先需要通过超导线圈冷体支持结构,将超导线圈5与真空外杜瓦2进行隔离,同时真空外杜瓦2也为超导线圈提供真空降温环境,为了减小热辐射,将冷屏3与g-m制冷机一级冷头11通过冷屏导冷装置8连接,使冷屏3温度降低,减小了超导线圈与真空外杜瓦之间的热辐射漏热。在运行时,根据使用需求,可以在超导磁体真空外杜瓦外面增加一个磁屏蔽铁轭1,进行磁场屏蔽以进一步减小漏磁对附近电磁设备的影响。

42.最后,在马鞍形线圈结构基础上引入热管的设计概念,采用热管9将g-m制冷机的一级冷头11与二级冷头12连接起来,如图3所示,利用一级冷头制冷功率大的特点,当超导线圈温度较高时,热管中的气体将一级冷头11与二极冷头12连接起来,甚至当g-m制冷机的温度低于气体的液化温度时,热管的上端冷凝结构14会将气体液化,液化的气体直接由于重力,滴入热管低温端17,使得线圈的降温可以借助g-m制冷机一级冷头远远大于二级冷头的冷量,从而加快线圈冷却的速度,提高冷却效率。当线圈温度低于充入气体的液化温度时,热管低温端17会将气体液氦、甚至凝固,使热管中形成类真空形式,将一级冷头与二级冷头断开,这样又避免了低温时,一级冷头影响二级冷头降温的问题。

43.测试运行:当磁控拉单晶磁体具备运行条件时,通过热管冷凝器气体导入管18,将气体,如但不限于氮气、氩气、氖气等充入到热管中,具体的压力值需要根据热管的具体参数计算获得。接着使用真空机组对真空杜瓦2进行抽真空,当真空度达到10-2

pa量级时,打开g-m制冷机对测试样品进行冷却。在降温前期当超导线圈温度较高,热管中的气体将一级冷头11与二极冷头12连接起来,甚至当g-m制冷机的温度低于气体的液化温度时,热管的上端冷凝结构14会将气体液化,液化的气体直接由于重力,滴入热管下端连接导冷件17(将产生热声振荡现象,相应的换热系数将大大增加),如图4所示,使得超导线圈的降温可以借助g-m制冷机一级冷头远远大于二级冷头的冷量,从而加快超导线圈冷却的速度,提高冷却效率。当超导线圈温度低于充入气体的液化温度时,热管下端连接导冷件17将气体液氦、甚至凝固,使热管中形成真空形式,将g-m制冷机一级冷头与g-m制冷机二级冷头断开,这样又避免了低温时g-m制冷机一级冷头高温影响g-m制冷机二级冷头降温的问题,最终实现超导线圈的快速降温冷却。最终,采用温度传感器对重要温度检测点进行温度监测。当内部马鞍形超导线圈温度达到设计值时并稳定后,开启励磁电源,调节电流的大小,通过二元电流引线,对超导线圈进行通电励磁,最后当电流达到要求值,结合单晶炉实现拉单晶生产。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1