一种防倒装的电池盒的制作方法

1.本实用新型属于电池盒技术领域,具体涉及一种防倒装的电池盒。

背景技术:

2.随着科学技术水平的进步,移动电子产品的应用越来越广泛,与此同时,为移动电子产品供能的便携性电池盒的需求量也是与日俱增。但在电池安装过程中,时有发生消费者将电池尾对尾倒装的情况,即便目前市面上所销售的移动电子产品的电池盒内,已经明确标注了电池正负极的正确装入方向,还是无法避免电池倒装现象的发生。电池倒装,轻则电池对耗,导致移动电子产品故障,无法使用;重则造成电机/电路板损坏,继而发生火灾等安全事故。

3.现有技术中,如公开号为cn204257736u的中国专利提供了一种新型电池盒电池防呆连接装置,包括电池连接弹性构件及电池盒,所述电池连接弹性构件包括连接弹片构件或连接弹簧构件,所述电池盒内部设有正极档墙结构;该技术方案利用设置的正极档墙结构避免电池反装时导通,起到一定防呆效果。但是,该电池盒仅适用于多排单节结构的电池盒,无法防止单排多节/多排多节的电池倒装,结构适用性较差;且额外设置的连接弹性构件结构复杂,安装不便,经济效益较差。

4.因此,针对现有技术中存在的问题,亟需提供一种简单便捷、适用性强的防倒装的电池盒结构。

技术实现要素:

5.针对相关技术中的问题,本实用新型提出一种防倒装的电池盒,以克服现有相关技术所存在的上述技术问题。

6.本实用新型的技术方案是这样实现的:一种防倒装的电池盒,包括壳体,所述壳体内设有供多节电池安装的电池槽,电池槽两端分别设有正极触片和负极弹片;

7.所述电池槽内设有若干可前后滑动的绝缘隔片,位于两两电池之间;

8.隔片上设有仅供电池的正极凸头穿过的缺口,隔片的厚度小于正极凸头的长度,使正极凸头可完全穿过所述缺口。

9.本实用新型通过在电池盒内设置若干前后滑动的绝缘隔片,有效地避免了电池倒装状况的出现。当电池装入电池盒时,由于有绝缘隔片的阻隔,倒装的电池与电池之间无法导通,从而引导消费者能够正确地安装电池。

10.优选的,所述壳体上设有沿电池槽前后两端方向的滑轨,滑轨上设有滑块;所述隔片设于滑块上;

11.需要说明的是,现有的电池形状规格大小不一,为了适应不同规格尺寸的电池的误差,将所述隔片设置在滑块上,使得隔片能够沿电池槽前后两端方向移动,具备更好的通用性。

12.进一步优选的,所述滑轨为若干条形孔,所述滑块上设有相应的扣件,扣件卡在条

形孔上,并沿条形孔前后滑动;

13.具体的,通过设置条形孔和在滑块上设置相应的扣件,便于滑块在壳体上的安装,通过扣件的弹性变形与壳体上的条形孔配合,实现对滑块的快速拆装。

14.进一步优选的,所述电池槽底部设有供滑块穿过的缺孔,滑块的表面不高于电池槽底部。

15.优选的,所述隔片前后滑动的距离为0.5mm~3mm;

16.需要说明的是,电池形状规格大小不一但差距微小,隔片设置过大的调节间距不利于电池的快速安装,将隔片的前后滑动距离范围设置为0.5mm~3mm,既能适应各规格电池的尺寸,又能便于快速拆装电池。

17.优选的,所述隔片的缺口为圆形、半圆形、方形或u型。

18.优选的,所述隔片的缺口为闭合的孔状,或半开的敞口状;

19.需要说明的是,闭合型缺口可以使得电池的正极凸头穿过的同时,也能保证隔片的强度;半开的敞口状缺口便于电池的正极凸头自上而下装入电池槽中,方便快捷。

20.优选的,所述电池槽的两端设有止挡板,止挡板上设有u型口;所述正极触片和负极弹片位于止挡板外,负极弹片的弹簧穿过u型口;

21.为了达到更好的防倒装效果,进一步地,设置止挡板,当电池组装过程中出现“头对头”形式错误时,止挡板能够有效地阻断电路的连通,避免安全事故的发生。

22.优选的,所述电池槽具有多个,相互并排设置。

23.进一步优选的,同一电池槽内的电池相互串联,两两电池槽之间相互串联,或相互并联。

24.本实用新型的有益效果:

25.本实用新型通过在电池盒内设置若干前后滑动的绝缘隔片,有效地避免了电池倒装状况的出现。当电池装入电池盒时,由于有绝缘隔片的阻隔,倒装的电池与电池之间无法导通,从而引导消费者能够正确地安装电池。与现有设计方案相比,本实用新型结构简单,防电池倒装效果可靠实用,且适用范围广,不仅适用于单排多节结构的电池盒,也适用于多排多节结构的电池盒。

附图说明

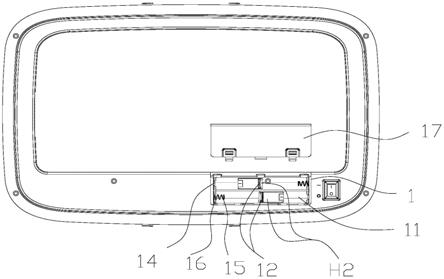

26.图1为本实用新型实施例1的电池盒的结构示意图;

27.图2为本实用新型实施例1的电池盒的滑轨与滑块的结构示意图;

28.图3为本实用新型实施例1的电池盒的滑块与壳体的剖面示意图;

29.图4为本实用新型实施例1的电池盒的隔片与滑块的结构示意图;

30.图5为本实用新型实施例1的电池盒的隔片与电池的组合示意图;

31.图6为本实用新型实施例1的电池盒的电池“头对头”倒装示意图;

32.图7为本实用新型实施例1的电池盒的电池“尾对尾”倒装示意图;

33.图8为本实用新型实施例1的电池盒的电池正装示意图;

34.图9为本实用新型实施例1的电池盒的双排双节电池示意图;

35.图10为本实用新型实施例2的电池盒的单排双节电池示意图;

36.图11为本实用新型实施例3的电池盒的单排三节电池示意图;

37.附图标记:

38.1、壳体;11、电池槽;12、隔片;13、滑块;131、左扣件;132、右扣件;133、防呆柱;134、基板;14、正极触片;15、负极弹片;16、止挡板;17、盒盖;18、电池;

39.c1、左条形孔;c2、右条形孔;d3、防呆孔;h1、缺口;h2、缺孔;

40.21、实施例2的电池槽;

41.31、实施例3的电池槽。

具体实施方式

42.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

43.实施例1

44.如图1至图9所示,一种防倒装的电池盒,包括壳体1,所述壳体1内设有供多节电池 18安装的电池槽11,在本实施例中,所述电池槽11具有两个,且相互并排设置;电池槽 11两端分别设有正极触片14和负极弹片15,同一电池槽11内的电池相互串联,两两电池槽之间相互串联,或相互并联。

45.所述电池槽11内设有若干可前后滑动的绝缘隔片12,位于两两电池18之间;隔片12 上设有仅供电池18的正极凸头穿过的缺口h1,隔片12的厚度小于正极凸头的长度,使正极凸头可完全穿过所述缺口h1;当电池18倒装时,所述隔片12能将电池18与电池18隔开,阻断电路。

46.本实用新型通过在电池18盒内设置若干前后滑动的绝缘隔片12,有效地避免了电池 18倒装状况的出现。当电池18装入电池盒时,由于有绝缘隔片12的阻隔,倒装的电池18 与电池18之间无法导通,从而引导消费者能够正确地安装电池18。

47.所述隔片12的缺口h1为圆形、半圆形、方形或u型;优选的实施例中,所述隔片12 的缺口h1为闭合的孔状,或半开的敞口状;需要说明的是,闭合型缺口h1可以使得电池18的正极凸头穿过的同时,也能保证隔片12的强度;半开的敞口状缺口h1便于电池18的正极凸头自上而下装入电池槽11中,方便快捷;在本实施例中,隔片12的缺口h1优选呈 u型的半开的敞口状。

48.优选的实施例中,所述壳体1上设有沿电池槽11前后两端方向的滑轨,滑轨上设有滑块13;所述隔片12设于滑块13上;在本实施例中,所述隔片12与滑块13一体成型。

49.需要说明的是,现有的电池18形状规格大小不一,为了适应不同规格尺寸的电池18 的误差,将所述隔片12设置在滑块13上,使得隔片12能够沿电池槽11前后两端方向移动,具备更好的通用性。

50.在本实施例中,所述滑轨为若干条形孔,所述滑块13上设有相应的扣件,扣件卡在条形孔上,并沿条形孔前后滑动;

51.具体的,通过设置条形孔和在滑块13上设置相应的扣件,便于滑块13在壳体1上的安装,通过扣件的弹性变形与壳体1上的条形孔配合,实现对滑块13的快速拆装。

52.进一步具体的,所述若干条形孔包括左条形孔c1和右条形孔c2,所述滑块13上设

置的扣件,相应的,包括左扣件131和右扣件132,扣件的末端设有凸起,扣件通过弹性形变实现快速组装,凸起能够有效防止滑块13的脱落;所述左扣件131和右扣件132通过基板 134与所述隔片12连结为一体,所述隔片12与基板134呈垂直方向设置;在本实施例中,所述滑块13的安装方向具有一定的方向性,为了避免滑块13安装时出现倒装现象,进一步地,所述壳体1上,位于左条形孔c1和右条形孔c2中间的一侧还设有防呆孔d3,对应的,所述滑块13的左扣件131和右扣件132之间设有防呆柱133,便于滑块13与壳体1的正确组装。

53.优选的实施例中,所述电池槽11底部设有供滑块13穿过的缺孔h2,滑块13的表面不高于电池槽11底部。

54.具体的,所述隔片12前后滑动的距离为0.5mm~3mm;

55.需要说明的是,电池18形状规格大小不一但差距微小,隔片12设置过大的调节间距不利于电池18的快速安装,将隔片12的前后滑动距离范围设置为0.5mm~3mm,既能适应各规格电池18的尺寸,又能便于快速拆装电池18。

56.优选的实施例中,所述电池槽11的两端设有止挡板16,止挡板16上设有u型口;所述正极触片14和负极弹片15位于止挡板16外,负极弹片15的弹簧穿过u型口;

57.为了达到更好的防倒装效果,进一步地,设置止挡板16,当电池18组装过程中出现“头对头”形式错误时,止挡板16能够有效地阻断电路的连通,避免安全事故的发生。

58.通过本实用新型的上述方案,在具体应用中,如图6所示,当电池18装入电池盒内,出现电池18的正极凸头与另一相邻电池18的正极凸头相互抵接的倒装状况时,即“头对头”倒装形式错误,处于正极触片14的止挡板16能够有效防止电池18的负极端与正极触片14相连,阻断通路,达到防止安全事故发生的目的;

59.如图7所示,当电池18装入电池盒内,出现电池18的负极端与另一相邻电池18的负极端相互抵接的倒装状况时,即“尾对尾”倒装形式错误,处于两两电池18之间的绝缘隔片12能够有效防止两两电池18的负极端相互连接,阻断通路,达到防止安全事故发生的目的;

60.如图8所示,当电池18按正确方向安装入电池盒时,电池18的正极凸头完全穿过绝缘隔片12的u型缺口h1,连接相邻电池18,导通电路,实现供能。

61.如图9所示,在本实施中,电池盒的电池槽11具有2个,电池18的安装形式为双排双节。

62.实施例2

63.本实用新型的实施方式之一,如图10所示,本实施例的主要技术方案与实施例1基本相同,在本实施例中未作解释的特征,采用实施例1中的解释,在此不再进行赘述。本实施例与实施例1的区别在于:

64.电池盒的电池槽21具有一个,电池安装形式为单排双节。

65.实施例3

66.本实用新型的实施方式之一,如图11所示,本实施例的主要技术方案与实施例1基本相同,在本实施例中未作解释的特征,采用实施例1中的解释,在此不再进行赘述。本实施例与实施例1的区别在于:

67.电池盒的电池槽31具有一个,电池安装形式为单排三节。

68.根据上述说明书的揭示和教导,本实用新型所属领域的技术人员还可以对上述实施方式进行变更和修改。因此,本实用新型并不局限于上面揭示和描述的具体实施方式,对

实用新型的一些修改和变更也应当落入本实用新型的权利要求的保护范围内。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对实用新型构成任何限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1